Производство. Производственный цикл как важная организационноэкономическая характеристика деятельности предприятия

Скачать 5.09 Mb. Скачать 5.09 Mb.

|

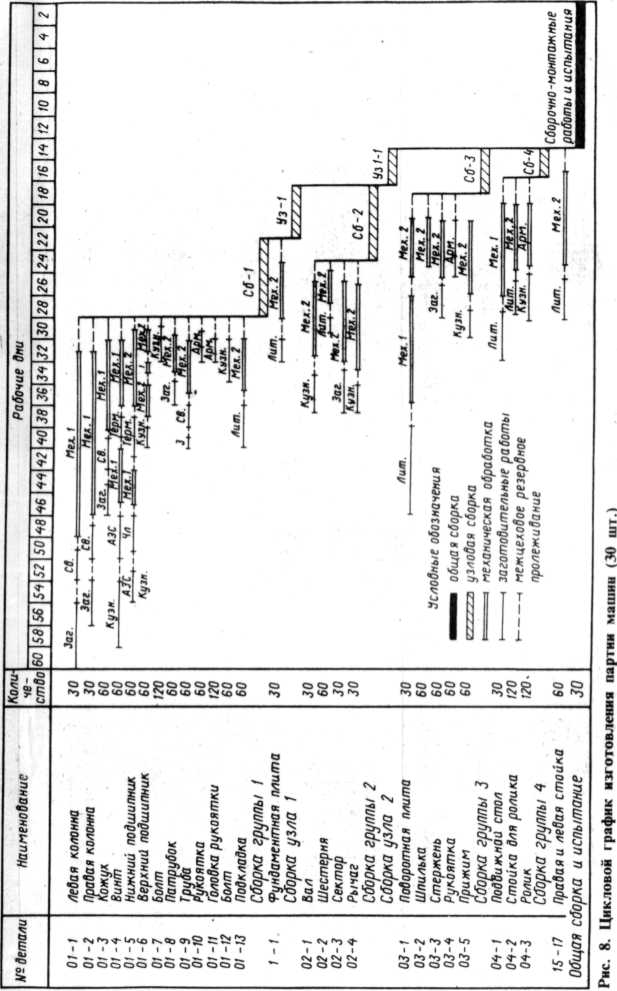

(Тц + Тмц)max, (Тц + Тмц)max,где l – число циклов простых процессов последовательно связанных между собой. На рис. 7 максимальную продолжительность имеет цепочка циклов простых процессов: изготовление детали 01-1, сборочной единицы Сб - 1, сборка узла — Уз — 1, сборка узла Уз 1 — 1, окончательная сборка и испытание машин (на рис. 7 Т сл = 60 дням). Все другие цепочки циклов простых процессов имеют меньшую продолжительность и могут выполняться одновременно. Коэффициент параллельности простых процессов l в сложном k пар сл =  тцп / Тсл. тцп / Тсл.Кроме циклов простых процессов в сложном процессе необходимо учитывать межцикловые перерывы Тмц — время комплектования партий передачи из цеха в цех, разности в ритмах поступления и выдачи изделий, резервного хранения и др. Тц сл = (  Тц пр + Тц пр +  Тмц ) max. Тмц ) max.Цикл сложного процесса можно уплотнить путем дифференцированной подачи сборочных элементов к различным стадиям (этапам) сборки. При этом циклы изготовления сборочных единиц деталей, узлов могут протекать в какой-то мере параллельно сборочному циклу. Принцип такой дифференциации комплектования сборочных единиц по срокам поступления на сборку используется в системах оперативного планирования производства. Цикловой график позволяет установить соответствующие сроки опережения запуска и выпуска партий по цехам и заводу. Часто цикл сложного процесса изготовления изделия или партии их определяют в соответствии с производственной и организационной структурой предприятия. В каждом цехе из комплекта деталей и сборочных единиц данной машины выбирают объект (деталь, партию) с наибольшим производственным циклом, затем учитывают время комплектования 7\омпл, сборки Гсб изделия, испытания Гнсп, упаковки их и резервное Грез время. При этом считается, что все другие сборочные единицы с более короткими циклами обрабатываются полностью параллельно процессу изготовления детали-представителя, т. е. [1] Т ц сл = Т ц дет + Т ц исп + Т компл + Т рез

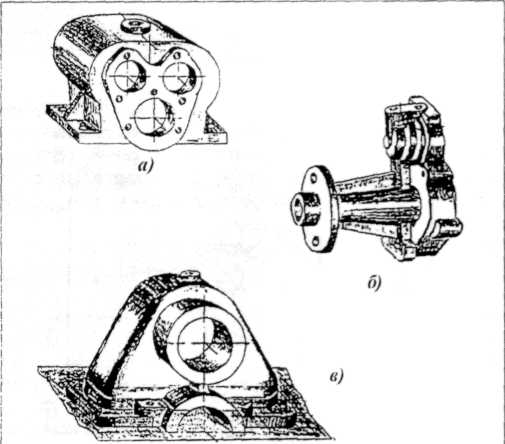

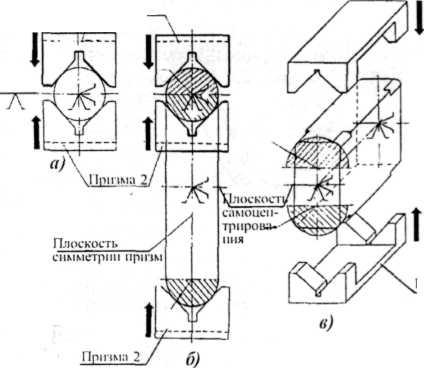

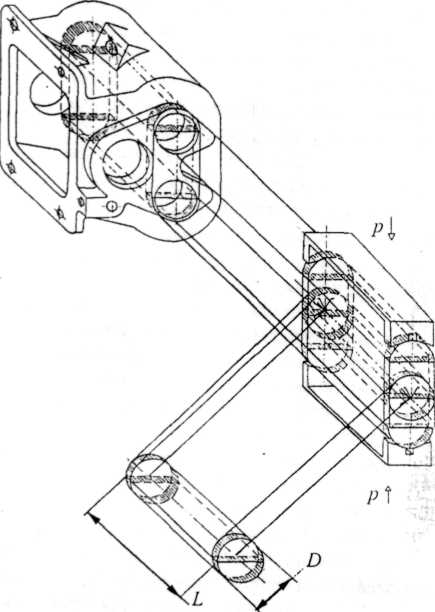

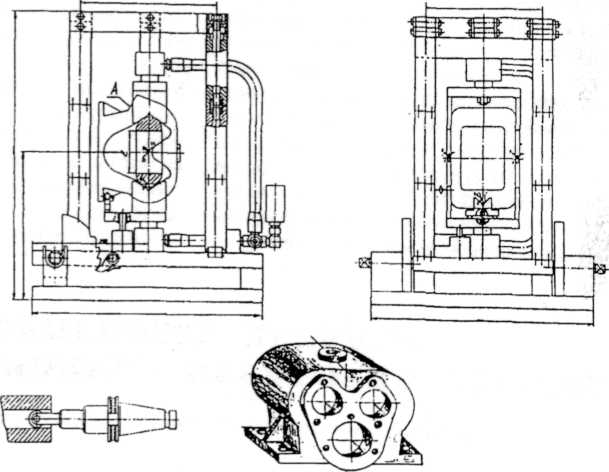

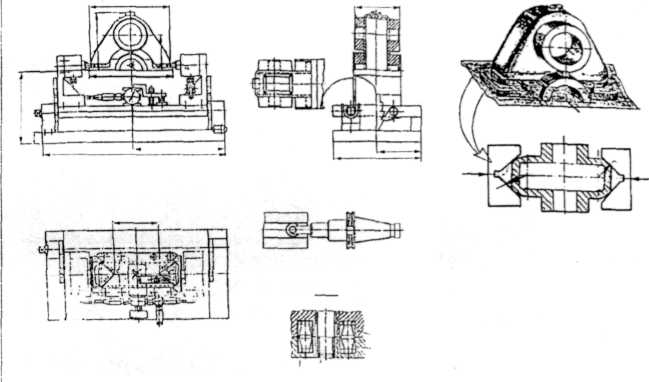

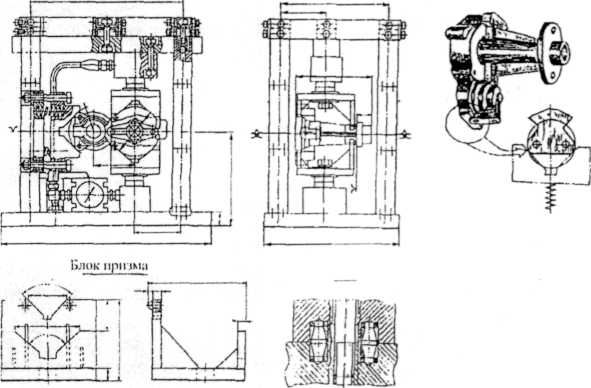

Рисунок 6 Сборочная схема машины (линейная)  Рисунок 7 Цикловой график изготовления партии машин (30 шт.) 3. ЭКОНОМИЧЕСКОЕ ЗНАЧЕНИЕ И ПУТИ СОКРАЩЕНИЯ ДЛИТЕЛЬНОСТИ ПРОИЗВОДСТВЕННОГО ЦИКЛА Производственный цикл определяет многие другие важнейшие экономические нормативы, например, фондоотдачу, рентабельность, объем выпуска продукции, норматив оборотных средств. Сокращение производственного цикла возможно по двум направлениям: уменьшение времени, связанного с выполнением технологических операций, [1] например сокращение времени транспортных операций имеет большое значение для улучшения структуры производственного цикла [ 4 ], и сведение к минимуму всех видов перерывов в процессе изготовления предмета труда, [1] например значительный эффект дает механизация транспортных устройств, организация непрерывно действующего транспортера при помощи транспортеров, конвейеров, рольгангов и т.п. [4 ] Мероприятия по сокращению производственного цикла многообразны. В первую очередь к ним относятся: совершенствование конструкций изготовляемой продукции с точки зрения повышения ее технологичности и степени унификации; совершенствование технологии, внедрение прогрессивных технологических процессов, приводящих к снижению трудоемкости обработки и синхронизации операций: комплексная механизация, автоматизация, концентрация операций и др.; внедрение более совершенной системы планирования и организации производства, опирающейся на уплотненное протекание производственного цикла, ликвидацию потерь рабочего времени и простоев оборудования; полное отсутствие перерывов партионности и межоперационного ожидания имеет место только в случае синхронизированных процессов и при поштучной передаче изделий по операциям, что достигается на непрерывно-поточных линиях; рациональная планировка рабочих мест в соответствии с последовательностью технологических операций и совершенствование организации цеховой и межцеховой транспортировки, а также других межоперационных процессов; улучшение обслуживания рабочих мест, организации наладочных работ и выполнение их по возможности в нерабочее время; повышение степени параллельности работ и процессов; замена естественных процессов соответствующими технологическими операциями, например, индукционной сушкой, искусственным старением отливок, деталей в термических печах; уплотнение режима работы цехов и предприятия, т. е. переход на трехсменную работу; организация сквозных бригад, исключающих межсменные перерывы. В результате сокращения производственного цикла увеличивается выпуск продукции, повышается эффективность использования оборудования и производственных площадей, уменьшается размер незавершенного производства, следовательно, норматив оборотных средств, что увеличивает фондоотдачу и улучшает другие экономические показатели, в частности растет производительность труда, снижается себестоимость продукции и повышается рентабельность производства.[1] Улучшение организации производственного процесса связано с сокращением продолжительности технологических и вспомогательных операций. А так же с применением прогрессивного массово-поточного метода. [ 4 ] На примере продемонстрируем эффект сокращения длительности операционного цикла. Предлагается однооперационная технология механической обработки сложных корпусных деталей. Качество изделий машиностроения находится в прямой зависимости от конструкции, материалов и технологии изготовления деталей машин. Тот факт, что машины одинаковых конструкций и изготовленные из одних материалов зачастую имеют отличающиеся показатели надёжности, говорит о том, что эксплуатационными параметрами изделий можно управлять с помощью технологических методов, количество которых достаточно велико. Укрупнённо их можно разделить на методы, применяемые при получении заготовок, при механической обработке и сборке. Одним из технологических способов повышения качества при механической обработке деталей машин являются уменьшение количества установов и реализация принципов совмещения и постоянства баз. Подавляющее большинство существующих в настоящее время технологических процессов изготовления деталей сложной формы (рис. 8,а, б, в) строится на основе многооперационной обработки, что ведёт к удлинению её производственного цикла, усложняет технологическое оснащение операций, увеличивает вспомогательное время, снижает точность изделий и делает производство более дорогостоящим.  Рис. 8. Примеры корпусных деталей: а - корпус редуктора; б - корпус пневмогидроусилителя; в - крышка редуктора Предлагаемая однооперационная технология механической обработки сложных корпусных деталей предназначена для более эффективного использования многоцелевых станков с ЧПУ, так называемых обрабатывающих центров (ОЦ), на базе которых могут быть значительно рациональнее построены гибкие производственные системы (ГПС): гибкие производственные модули (ГПМ), гибкие автоматизированные участки (ГАУ) и другие структурные единицы ГПС в серийном, мелкосерийном и единичном машиностроительном производстве. Сущность данного подхода к технологическому процессу заключается в том, что заготовка устанавливается в приспособление один раз и обрабатывается на одном многоцелевом станке без переустановов и изменения схемы базирования. Главная задача разработки однооперационного технологического процесса сводится к нахождению такого варианта установки заготовки, при котором обеспечиваются принципы совмещения и единства баз с присущим им положительным эффектом обработки. При этом необходимо в первую очередь тщательно изучить конструкцию детали с точки зрения взаимного соотношения геометрических параметров. При выборе баз могут встретиться два варианта их сочетания по лишению заготовки степеней свободы: 4 + 1 + + 1 (ДНБ + ОБ + ОБ) и 3 + 2 + 1 (УБ + ДОБ + ОБ), где ДНБ - двойная направляющая база; ОБ - опорная база; УБ - установочная база. Если у заготовки преобладающей (наиболее протяжённой) является плоская поверхность (или сочетание плоскостей), то базирование заготовки осуществляется по второму варианту. Для того чтобы обеспечить в приспособлении возможность реализации варианта 4 + 1 + 1, проводится отработка деталей на технологичность. С этой целью выявляют в конструкции детали такие конструктивные элементы, которые обеспечили бы при контакте с установочными элементами приспособления реализацию двойной направляющей базы. Как правило, таким элементом является цилиндр (или его элементы), половинки которого разнесены в одном из радиальных направлений. Кроме базирования по имеющимся геометрическим элементам заготовки, иногда следует прибегать к вариантам доработки конструкции заготовки в целях достижения большей технологичности при однооперационной обработке в условиях ГПС. Например, нужно ввести дополнительное ориентирующее ребро (отличное от ребра жёсткости), буртик, поясок, прилив и тому подобные элементы конструкции требуемых размеров и в достаточном количестве. Можно также изменить форму сопряжения поверхностей или самих поверхностей. При этом функциональное назначение детали должно остаться без изменения, изменения конструкции не должны уменьшать прочностные характеристики деталей, и стоимость изготовления заготовки не должна сильно измениться. Такого рода доработки поясняются на рис. 9, 10. рис. 9 геометрические построения ведутся от традиционной установки (рис. 9,а) длинного вала (ДНБ) через разделение его цилиндрической поверхности на две цилиндрические полуповерхности (рис. 9,6) с сохранением ДНБ к искусственному созданию у корпусной детали участков (дуг) полуцилиндров, которые позволят обеспечить базирование также по ДНБ (рис. 9,в).  Рис. 9. Доработка конструкции вала (построение от традиционного варианта)  Рис. 10. Доработка конструкции вала (построение от корпусной детали) Построение на рис. 10 идет в обратном порядке - от корпусной детали к длинному валу (L/D > 1,5). Приливы под подшипники у корпуса редуктора представляют собой полуцилиндрические поверхности. Их выделение и объединение приводят к реализации ДНБ при установке корпусной детали (см. рис. 8,а) в приспособлении, показанном на рис. 11. На данном рисунке видно, что плоскость самоцентрирования блоков призм приспособления совпадает с плоскостью симметрии заготовки, которая, в свою очередь, является конструкторской и измерительной базой. Деталь – крышка редуктора, представленная на рис. 8, в и рис.12, отработана на технологичность изменением формы корпуса для реализации двойной опорной скрытой базы с помощью самосходящихся призм. Для этого использовано округление одинаковым радиусом углов корпуса для формирования полуцилиндрических поверхностей, разнесённых вдоль продольной оси (плоскости симметрии) детали. Ещё одним примером доработки конструкции детали для однооперационной обработки может служить корпус пневмогидроусилителя, показанный на рис. 8,б и рис. 13. В данном случае проушины под крепление были скруглены одним радиусом, что способствовало образованию участков полуцилиндрической поверхности. Их контакты с подпружинной призмой ориентируют деталь строго по плоскости симметрии корпуса и лишают возможности его поворота вокруг основной оси - ДНБ, реализованной жёсткими самоцентрирующими блоками призм.  Рис. 11. Установочное приспособление Кроме базирования по ДНБ, большинство деталей требуют строгой ориентации и по оставшимся двум степеням подвижности, совпадающим, как правило, с плоскостями симметрии детали. Наиболее удачным средством решения этой задачи является пара подпружиненных призм, смонтированная на блоках призм. Подпружиненные призмы контактируют с приливом цилиндрической формы, расположенным в плоскости симметрии детали. Этим в итоге обеспечиваются ДОБ и строгая ориентация детали в плоскостях симметрии. На рис. 11 показано применение подпружиненной призмы, ориентирующей корпус редуктора по ребру, с реализацией при этом опорной скрытой базы, представляющей собой вторую плоскость симметрии детали.  Рис. 12 Крышка редуктора Все представленные приспособления выполнены на базе элементов УСПО (универсальной сборной переналаживаемой оснастки). Данная система обладает большой универсальностью и позволяет работать с корпусными деталями практически любой конструкции и размеров. Таким образом, с помощью рассмотренных конструкций приспособлений для корпусных деталей сложной формы обработка выполняется с использованием одной компоновки приспособления.  Рис. 13 Корпус пневмогидроусилителя При этом во всех случаях реализуются принципы единства и постоянства баз на всех этапах механической обработки с сопутствующим им положительным эффектом обработки, а также обеспечивается доступ режущего инструмента ко всем обрабатываемым поверхностям. В отличие от многооперационных технологических процессов изготовления корпусных деталей однооперационная обработка обеспечивает следующие преимущества: уменьшение станочного парка, числа работающих, производственных площадей; снижение расхода металла за счёт уменьшения на 20-40% припусков на обработку; сокращение цикла обработки деталей; упрощение технологической оснастки; повышение качества деталей до уровня, адекватного техническим возможностям оборудования. Технико-экономический эффект от внедрения однооперационной обработки в каждом конкретном случае определяется количеством высвобождаемых станков, рабочих, площадей и связанных с ними затрат. [ 8 ] Длительность производственного цикла является показателем совершенства организации основного производства. Сокращение длительности производственного цикла способствует увеличению объема производства на том же самом оборудовании в единицу времени, а следовательно, повышению производительности труда и снижению себестоимости продукции. С уменьшением длительности производственного цикла сокращается средний запас оборотных средств и повышается коэффициент оборачиваемости оборотных средств, что в свою очередь приводит к увеличению объема реализации продукции и общей суммы прибыли предприятия. Длительности производственного цикла влияет на фондоотдачу, т.е. на величину выпуска продукции с 1 руб. стоимости производственных фондов. При сокращении длительности производственного цикла, как правило, фондоотдача увеличивается. Сокращение длительности производственного цикла – один из главных резервов повышения экономической эффективности производства. | ||||||||||||