Производство битума. Производство дорожных битумов

Скачать 137.13 Kb. Скачать 137.13 Kb.

|

|

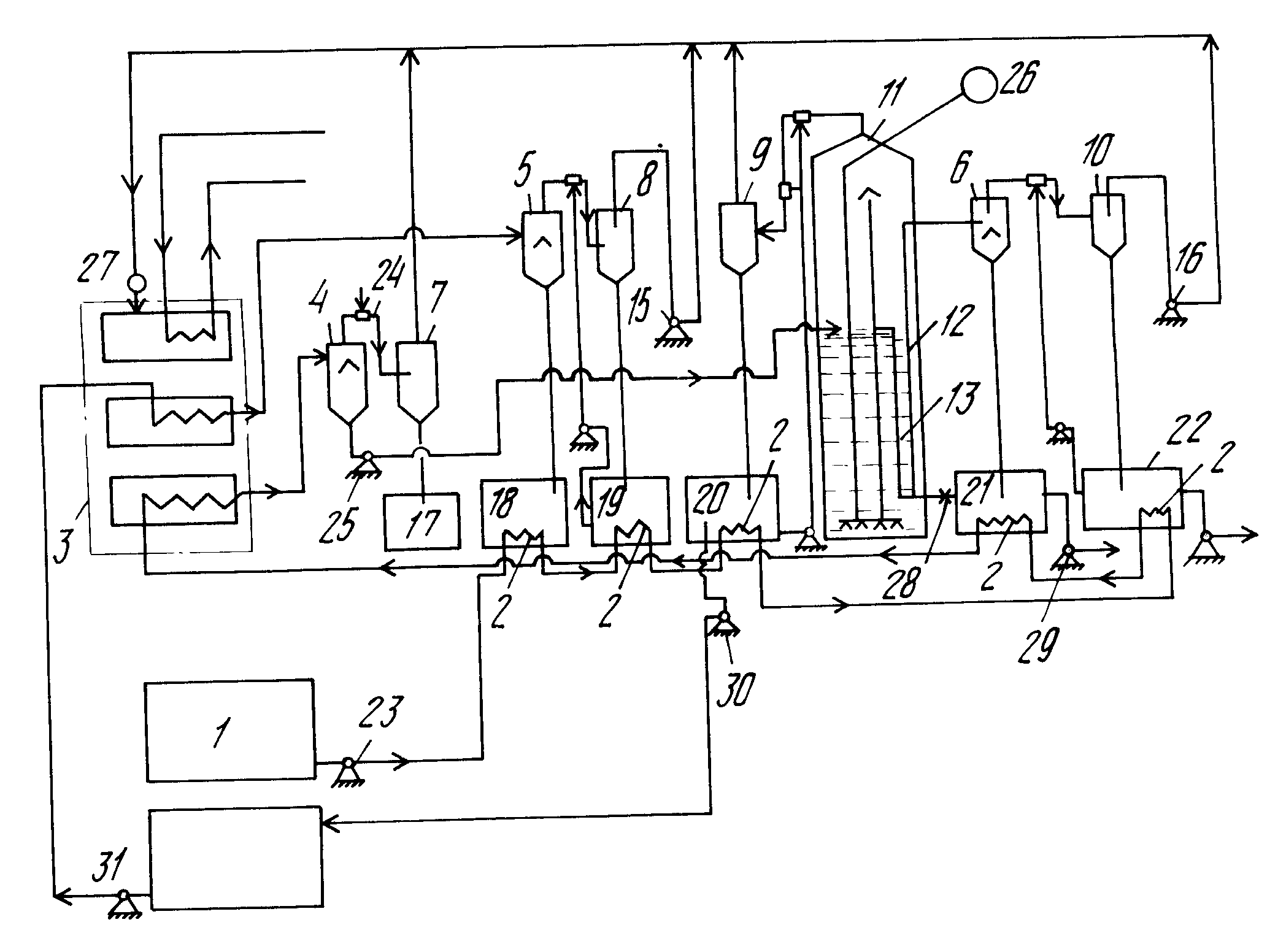

Производство дорожных битумов Нефтяные дорожные битумы представляют продукт перегонки нефти. В результате фракционированной перегонки нефти получают горячие вещества (бензин, лигроин и др.), масла (машинное, веретенное и др.), а также гудрон или остатки, направляемые для получения нефтяного битума. Если остаток будет иметь недостаточную вязкость, то его окисляют в окислительных установках. В настоящее время применяются следующие способы получения нефтяных битумов: 1) атмосферно-вакуумная перегонка сырой нефти с получением остатка, навиваемого гудроном, который при переработке высокосмолистых нефтей представляет собой остаточный битум; 2) окисление нефтяных остатков (гудронов, крекинг-остатков) кислородом воздуха, при этом получают окисленные битумы; 3) смешение остатков, получающихся при переработке нефти, битумов деасфальтизации с экстрактами от очистки масляных фракций – процесс получения битумов компаундированием. Могут быть сочетания указанных способов, В зависимости от способа получения битумы имеют различные наименования: остаточные, крекинг-битумы, окисленные, компаундированные, битумы деасфальтизации и др. Производство остаточных битумов. Остаточные битумы получают в виде остатка после отбора из нефти летучих и частично масляных фрак-ций. Сырьем для производства остаточных битумов после атмосферной или вакуумной перегонки служат мазуты, гудрон, а также смолистые остатки, образующиеся при перегонке нефти. При атмосферно-вакуумной перегонке высокосмолистой нефти (как остаток после отбора топливных и масляных фракций) получают остаточный битум. При перегонке нефти с меньшим содержанием смолистых веществ получают менее вязкий остаток по свойствам, отвечающий требованиям жидких дорожных битумов СГ-70/130, СГ-130/200. Производство окисленных битумов осуществляют методом окисления, который является одним из наиболее распространенных. Метод окисления может применяться при переработке смолистых и малосмолистых нефтей и позволяет получать высококачественные дорожные строительные и специальные битумы. В отличие от других методов (перегонки, экстракции), когда асфальтосмолистые компоненты почти не изменяются, при окислении происходят существенные изменения их качественного и количественного состава. В процессе производства окисленных битумов кислород воздуха реагирует с водородом, содержащимся в сырье, образуя водные пары. Возрастающая потеря водорода сопровождается полимеризацией и сгущением сырья до заданной консистенции (марки битума). В зависимости от сырья, температуры и требуемой марки битума окисление производят в течение 4-6 ч. когда цикл окисления закончен, битум откачивают в железнодорожные цистерны и бункера и направляют его на формовку. Свойства окисленных битумов зависят от качества исходного сырья и технологического режима окисления. Окисленные битумы по сравнению с остаточными имеют более высокую температуру размягчения, большее количество асфальтенов, новых кислот и меньше смол, так как часть их при окислении переходит в асфальтены. Компаундированные битумы получаются смешением (компаундированием) нефтяных продуктов различной вязкости. Так, гудроны неглубокого отбора содержат много масел, а в окисленных битумах находится больше асфальтенов. Смешение этих различных по составу нефтяных продуктов в определенном количестве дает возможность получить битум требуемых свойств. Этот способ получил наибольшее распространение. Битумы деасфальтизации получают путем извлечения смолистоас-фальтовых веществ из гудронов или полугудронов при помощи растворителей. Битумы доасфальтизации содержат повышенное количество смол и относительно мало асфальтенов. Это способствует высокой когезии и растяжимости при 25°С. Природные битумы. В дорожном строительстве природные битумы применяются в ограниченном количестве. Причина этому – неэкономичность разработки и трудоемкость извлечения битума из битумонозных пород. Извлечение битума из асфальтовых пород целесообразно лишь в том случае, когда содержание его составляет не менее 10-15%. Извлечение битума производят вываркой в воде или экстаркцией органическими растворителями. Работает установка следующим образом. Нефть из резервуарного парка (емкость 1) насосом дозатором 23 прокачивается через теплообменные устройства 2, расположенные в емкостях сборниках 18 22 конденсаторов и испарителей для нефтепродуктов в последовательности: мазут дизельное топливо черный соляр газойль битум и подогретая до 110 130oС поступает в печь нагрева сырья 3. Из печи нефть, нагретая до 220oС, поступает дальше в испаритель 4, где происходит отгон бензиновых фракций и воды. Пары бензина и воды через газоход поступают в конденсатор 7. В газоход встроено форсуночное устройство 24 непрерывно впрыскивающее холодный агент (бензин или вода). Сконденсированные бензин и вода в циклоне-конденсаторе сливаются в сборник 17, а несконденсированные газы поступают в линию газов отправляемых на дожиг в печь. Нефть с низа испарителя 4 насосом 25 подается в окислительную колонну 11 на окисление. Одновременно в окислительную колонну 11 компрессором 26 подается воздух через маточное устройство (распределитель 14) расположенное в нижней части колонны и перекрывающее все сечение колонны. Воздух, выходя через отверстия распределителя поднимается в виде пузырьков через толщу нефти, окисляет ее до битума и одновременно отгоняет от нефти легкие фракции (черный соляр). Процесс идет при 250 280oС. Отработанный воздух и пары легких фракций по шлемовой трубе поступают в конденсатор 9 соляра. В шлемовую трубу встроено форсуночное устройство для распыления охлажденного черного соляра, в количестве обеспечивающем конденсацию паров соляра, из газовой фазы поступающей из колонны. Конденсатор соляра обеспечивает сбор конденсата, который по трубе сливается в емкость 20 черного соляра, а несконденсированная часть газов окисления поступает по газоходу через огнепреградитель 27 в печь 3 дожига газов. Столб окисляемой нефти в колонне составляет 10 м, сама нефть подается в верхнюю часть столба и по мере окисления, превращаясь в жидкий битум, опускается в нижнюю часть колонны. С нижней части колонны по трубе 13, верхний конец которой расположен выше уровня столба жидкости и является открытым, жидкий битум выдавливается столбом жидкости, находящейся вне трубы 13 в U-образную трубу 12, которая задает уровень столба жидкости в колонне и дальше через задвижку 28 поступает в емкость 21 для готового битума, где охлаждается посредством теплообменника битум нефть до 160oС. Из емкости готового битума по сливной трубе жидкий битум поступает на насос 29 и откачивается в резервуарный парк или сразу в горячем виде может направляться на асфальто-бетонное производство. При производстве вязких марок дорожных битумов задвижка 28 устанавливается в закрытое состояние, включается вакуумный насос 16 и жидкий битум засасывается в вакуумный испаритель 6. Из вакуумного испарителя 6 газовая фаза (фракция 300 400oС) по газоходу поступает в вакуумный конденсатор 10, по пути конденсируясь с помощью охлаждения той же фракцией, впрыскиваемой через форсунку в газоход. В циклоне-конденсаторе 10 фракция по сливной трубе поступает в емкость 22, находящуюся под атмосферным давлением. Сливная труба, соединяющая вакуумный конденсатор и емкость, одновременно выполняет роль гидрозатвора. Неконденсированные газы через вакуумный насос 16 поступают в печь дожига газов. Вязкий битум из вакуумного испарителя 6 по сливной трубе, являющейся также гидрозатвором, поступает в емкость 21 готового битума, где охлаждается и дальше направляется по схеме для жидких битумов. Черный соляр из емкости 20 насосом 30 откачивается на склад, откуда насосом-дозатором 31 при температуре окружающей среды подается в печь 3. Нагретый в печи до 200 240oС, в зависимости от вакуума, черный соляр поступает в вакуумный испаритель 5, где разделяется на газовую и жидкую фазы. Жидкая фаза представляющая собой мазут стекает по трубе-гидрозатвору в емкость 18 для мазута, откуда после охлаждения посредством теплообменника нефть-мазут, направляется на склад. Газовая фаза, представляющая собой дизельное топливо, по газоходу поступает в конденстатор 8. В газоход непрерывно впрыскивается охлажденная эта ее фракция, в количестве, достаточном для полной конденсации топливной фракции 6. Из циклона-конденсатора 8 дизельное топливо по соединительной трубе, являющейся одновременно и гидрозатвором, сливается в емкость 19 дизельного топлива, находящуюся под атмосферным давлением. Из емкости дизельное топливо через сливную трубу, расположенную на заданном уровне откачивается на склад, а часть дизельного топлива насосом-дозатором непрерывно впрыскивается в газоход для охлаждения газовой фазы и затем вместе с сконденсированной частью дизельного топлива по сливной трубе возвращается в емкость, являя собой непрерывно циркулирующий объем топлива. Газовая фаза, поступая из испарителя в газоход, проходит сорбционную очистку. Осуществляется это посредством установленной на входе в газоход металлической сетки с наведенным на нее электрическим зарядом необходимой полярности. Подобным устройством оснащен и испаритель осуществляющий вакуумную разгонку жидкого битума на вязкий битум и фракцию 300 400oС. В зависимости от производительности установки и углеводородного состава тяжелой нефти, производство оснащается резервуарным парком сырья и готовой продукции. Данная технология позволяет перерабатывать в битум тяжелые нефти, мазуты, гудроны. Печь дожига газов оснащена змеевиком, посредством которого производится утилизация тепла дожига газов, а теплоноситель используемый в данной технологии, дает возможность исключить потребление пара со стороны для обогрева битумных коммуникаций и резервуаров с готовой продукцией. Формула изобретения 1. Установка для производства битумов и топлива из нефти, содержащая емкость для нефти, нагревательное устройство, устройство обезвоживания, окислительную колонну, включающую в себя распределитель воздуха в нижней части и расположенную внутри корпуса U-образную трубку, одной своей ветвью соединенную с вакуумным испарителем, первый конденсатор, соединенный с верхней частью окислительной колонны и сборником соляра, второй конденсатор, соединенный с газовым выходом испарителя и со сборником конденсата, вакуумный насос и емкость для битума, отличающаяся тем, что вход вакуумного насоса соединен с газовым выходом второго конденсатора, выход с камерой сгорания печи дожига газов, вакуумный испаритель сообщен с емкостью для битума, а окислительная колонна дополнительно снабжена расположенной внутри ее корпуса трубой, средней частью на уровне нефти сообщенной с концом другой ветви U-образной трубки, а концами соответственно расположенной выше и ниже уровня столба нефти. 2. Установка по п. 1, отличающаяся тем, что она дополнительно снабжена трубопроводом с задвижкой, связывающим одну ветвь U-образной трубы с емкостью для битума. 3. Установка по п. 1 или 2, отличающаяся тем, что первый конденсатор газовым выходом соединен с камерой сгорания. 4. Установка по пп. 1-3, отличающаяся тем, что устройство обезвоживания включает в себя последовательно связанные газовым трубопроводом испаритель и конденсатор, первый из которых входом и выходом связан соответственно с нагревательным устройством и окислительной колонной, а второй со сборником бензина и воды. 5. Установка по п. 4, отличающаяся тем, что газовый выход конденсатора устройства обезвоживания сообщен с камерой сгорания печи дожига газа. 6. Установка по любому из пп. 1-5, отличающаяся тем, что она дополнительно снабжена последовательно связанными между собой испарителем, конденсатором, соединенными со сборниками соответствующих фракций, и вакуумным насосом, причем вход указанного испарителя сообщен со сборником соляра, а вакуумный насос с камерой сгорания печи дожига газов. 7. Установка по п. 6, отличающаяся тем, что она содержит дополнительное нагревательное устройство, установленное между сборником соляра и испарителем, соединенным с последним. 8. Установка по любому из пп. 1-7, отличающаяся тем, что нагревательное устройство, связанное с емкостью для нефти, выполнено в виде последовательно связанных между собой теплообменников, расположенных в сборниках фракций. 9. Установка по п. 8, отличающаяся тем, что нагревательное устройство дополнительно включает в себя нагревательный элемент печи, расположенный между последним теплообменником и испарителем. 10. Установка по любому из пп. 1-9, отличающаяся тем, что она снабжена устройствами охлаждения, расположенными в трубопроводах перед газовыми входами конденсаторов и сообщенными со сборниками отгоняемых в этих конденсаторах фракций. 11. Установка по любому из пп. 1-10, отличающаяся тем, что она содержит конденсаторы и сборники соответствующих конденсатов, разнесенные по высоте и образующие между собой гидрозатвор. 12. Установка по любому из пп. 1-11, отличающаяся тем, что испарители и конденсаторы выполнены в виде циклонов для разделения газоконденсатов. 13. Установка по любому из пп. 1-12, отличающаяся тем, что вход в газовые выходные трубы испарителей перекрыт металлической сеткой. 14. Установка по п. 13, отличающаяся тем, что металлическая сетка заряжена электрическим зарядом определенной полярности. 15. Установка по любому из пп. 1-13, отличающаяся тем, что она содержит вакуумный испаритель и емкость для битума, разнесенные по высоте и образующие между собой гидрозатвор.  |