Курсовой проект по термоконтактному коксованию. Термоконтактное. Курсовой проект, 56 л., 6 рис., 25 табл., 11 источников нефтяной кокс, реактор, коксонагреватель, тяжелые нефтяные остатки, гудрон

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

РЕФЕРАТ Курсовой проект, 56 л., 6 рис., 25 табл., 11 источников НЕФТЯНОЙ КОКС, РЕАКТОР, КОКСОНАГРЕВАТЕЛЬ, ТЯЖЕЛЫЕ НЕФТЯНЫЕ ОСТАТКИ, ГУДРОН В курсовом проекте спроектирована установка производства нефтяного кокса термокаталитическим способом из гудрона. Произведен выбор и обоснование технологии осуществления процесса. Дана характеристика качества целевых и побочных продуктов. Приведены технологические расчеты следующего оборудования: реакторов, печи; разработана технологическая схема. Содержание

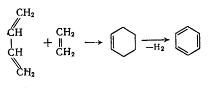

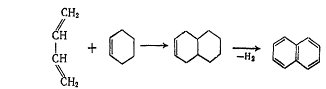

ВВЕДЕНИЕ Производство сырого и прокаленного нефтяного кокса –необходимое звено в общей схеме получения углеродной продукции: анодов, электродов, конструкционных углеграфитовых материалов и т.п. – т.е. в областях наиболее квалифицированного применения кокса.С другой стороны, коксование тяжелых нефтяных остатков – это достаточно простой и сравнительно недорогой способ углубления переработки нефти. Знание особенностей различных способов коксования, технологии как собственно коксования, так и прокаливания кокса, а также основных свойств сырых и прокаленных коксов применительно к конкретным областям их использования важно и для производителей, и для потребителей кокса. Деструктивные процессы, в которых за счет разложениям олекул высокомолекулярных углеводородов и соединений существенно увеличивается выход светлых, разделяются накаталитические, термические и гидрогенизационные. Коксование относится к термическим процессам крекинга, протекающим только под действием температурыбез применения катализаторов и водорода. Таким образом,это наиболее простой и самый недорогой способ облагораживания тяжелой нефти и нефтяных остатков. Однако решение проблемы глубокой переработки нефтяногосырья с одновременным получением высококачественных продуктов лежит в сопряжении мощностей вакуумной перегонки прямогонного мазута, коксования избыточного гудрона (и других остатков), гидрооблагораживания, каталитического крекинга и гидрокрекинга вакуумного газойля т коксовых дистиллятов. Существует три промышленных технологии коксования нефтяных остатков: • периодическое коксование в кубах; • полунепрерывное (замедленное) – в необогреваемыхкоксовых камерах; • непрерывное коксование в кипящем слое кокса теплоносителя Непрерывное коксование в кипящем слое кокса теплоносителя нацелено на максимальный выход дистиллятов изнизкокачественных остатка практически все металлы исходного сырья, а также сера идругие гетероатомы, кокс в этом случае является побочнымпродуктом. Большим достоинством непрерывного коксования является возможность вести процесс на установках высокой мощности с пропускной способностью по сырью до 7 и более тыс. т в сутки (более 2 млн т в год).Установки ежедневно выдают до 1600 т порошкообразного кокса. Таким образом, целью курсового проекта является расчет установки термоконтактного коксования гудрона [ 2 ]. 1 Теоретические основы процесса 1.1 Краткая характеристика процесса Термоконтактное коксование (ТКК) является непрерывным, высокопроизводительным, технологически более универсальным процессом, позволяющим перерабатывать исключительно разнообразные нефтяные остатки, такие, как мазуты, гудроны, асфальты, природные битумы (даже угольные суспензии) с плотностью 0,94-1,2 г/см3 и коксуемостью 7-50% масс. Целевым назначением процесса ТКК является получение из нефтяных остатков дистиллятных продуктов, направляемых на последующую каталитическую переработку в высококачественные моторные топлива. Порошкообразный кокс ТКК является по сравнению с коксом замедленного коксования побочным, малоценным продуктом, не пригодным для изготовления анодных и графитированных изделий, что является существенным недостатком, ограничивающим более широкое распространение этого процесса в мировой нефтепереработке. 1.2 Химизм и механизм прооцесса Термические процессы углеводородов протекают при повышенных температурах с разрывом С-С-связей по цепному свободно-радикальному механизму. Процесс состоит из 3-х стадий: инициирование цепи (образование свободных радикалов); продолжение (рост) цепи; обрыв цепи. Инициирование цепи. Распад углеводородов на свободные радикалы преимущественно осуществляется по связи С-С. Энергия разрыва С-С-связи 360 кДж/моль, а энергия С-Н-связи 412 кДж/моль, поэтому в первую очередь идет разрыв С-С-связи. В нормальных алканах с длинной цепью энергия разрыва С-С-связей несколько уменьшается к середине цепи. При температурах 400-500 оС разрыв углеводородной цепи происходит посередине, а при более высоких температурах может происходит разрыв и других связей. Рассмотрим процесс термического распада на примере бутана. Вначале за счет разрыва связи С-С образуются первичные свободные радикалы (инициирование цепи): СН3СН2СН2СН3→Н3С-Н2ССН2 + Н3С(1.1) Продолжение (рост) цепи. Крупные относительно неустойчивые радикалы (С3 и выше) самопроизвольно распадаются по -правилу с образованием более устойчивых СН3 и С2Н5 радикалов или атомов водорода и соответствующей молекулы алкена СН3СН2СН2→Н3С-СН=СН2 + Н(1.2) СН3СН2СН2→СН2=СН2 + СН3(1.3) Устойчивые в отношении распада, но чрезвычайно реакционноспособные СН3, С2Н5 и Н радикалы вступают в реакцию с исходными молекулами, отрывая от них атом водорода. Н + С4Н10→Н2 + С4Н9(1.4) СН3 + С4Н10→ СН4 + С4Н9(1.5) Н3С-Н2С + С4Н10→СН3СН3 + С4Н9 (1.6) Бутильные радикалы далее распадаются по -правилу, а образовавшиеся более мелкие радикалы снова реагируют с исходными молекулами. Развивается цепной процесс. СН3СН2СНСН3→СН2=СНСН3 + СН3 (1.7) СН3 + С4Н10→СН4 + С4Н9 (1.8) Обрыв цепи (образование стабильных продуктов). Обрыв цепи осуществляется следующими реакциями: а) рекомбинация свободных радикалов Н3С + СН3→ С2Н6 (1.9) СН3 + СН2-СН3→ С3Н8 (1.10) б) диспропорционирование радикалов СН3 + СН2-СН3→СН4 + С2Н4 (1.11) Таким образом в результате реакции могут образоваться Н2, СН4, С2Н6, С3Н8, С2Н4, С3Н6. При термическом крекинге алканов образуются алканы и алкены с меньшей молекулярной массой, например: С8Н18→С4Н10 + С4Н8 В условиях термических процессов при 450-500 оСтермодинамически возможны реакции распада алкенов до низших алкенов, алкадиенов и алканов, образование аренов, а при более высокой температуре - ацетилена. Циклические углеводороды, присутствующие в нефтепродуктах, при тех же условиях отщепляют боковые цепи, а нафтеновые кольца, кроме того, раскрываются с образованием олефинов: С6Н5-(СН2)n -СН3→ С6Н5-СН3 + CnН2n (1.12) C6H11-(CH2)n-CH3→C6H11-CH3 + C4H8 + C3H65H10 + C2H4 (1.13) С повышением температуры расщепление идет более глубоко и дополняется реакциями дегидрирования и циклизации. В результате дегидрирования при 600-650 оС начинают появляться очень реакционноспособные диены, например, 1,3-бутадиен. Н2С=СН-СН2-СН3→ Н2С=СН-СН=СН2 + Н2 (1.14) Взаимодействие диенов с олефинами и циклоолефинами приводит к получению ароматических структур:   Кроме газообразных и жидких веществ при термических процессах переработки нефтепродуктов поучаются твердые вещества - углерод (сажа) или кокс. Образование сажи объясняется распадом углеводородов до свободного углерода: С3Н8→2СН4 + С (1.15) С2Н6→ СН4 + С + Н2 (1.16) Кокс получается при глубокой конденсации ароматических соединений, идущей с отщеплением водорода: 2 С6Н6→ С6Н5С6Н5 + Н2и т.д. (1.17) Следует заметить, что состав конечных продуктов термических процессов зависит также от природы исходного сырья, давления, времени контакта. Рассмотрим механизм образование нефтяного кокса в процессе коксования. Нефтяной кокс образуется в жидкофазных термических процессах из аренов по схеме: арены смолы асфальтены кокс графит. Алканы, циклоалканы и алкены также способны к коксообразованию в результате глубоких превращений и ароматизациии. Переход аренов в кокс термодинамически возможен в результате снижения уровня свободной энергии. Процесс коксообразования протекает по цепному свободно радикальному механизму. Асфальтены, образовавшиеся при уплотнении аренов, вступают в дальнейшие реакции поликонденсации: A A1 + R + A A1 + RH (1.18) A1 + A A1A1AM + A1A21A2 + A A1A2A+ и т.д. (1.19) где - А - молекулаасфальтена; R, A1, A1A, A1A2, A1A2A - радикалыцепи; М - молекула с небольшой молекулярной массой, выделяющаяся в газовую фазу. Уплотнение аренов протекают по цепному механизму. Например: С6Н5 + С6Н6 С6Н5-С6Н5 + Н (1.20) С6Н6 + НС6Н5 + Н2 (1.21) Образовавшиеся свободные радикалы Н и фенильные взаимодействуют с молекулами ароматических углеводородов (бензола, нафталина, антрацена и т.п.) с образованием других ароматических радикалов, рекомбинация которых приводит к накоплению конденсированных молекул. Постепенное увеличение молекулярной массы, повышение содержания углерода и потерю водорода в результате конденсации ароматических структур можно изобразить следующим образом (на примере нафталина):

Эти реакции приводят к образованию кокса. Ниже кратко рассмотрим исходные сырье, условия протекания и полученные продукты процессов коксования [3]. 1.3 Основные технологические параметры процесса Основными параметрами термокантактного коксования являются температура, определяемое объёмной скоростью. Температура. В интервале температур 470-580 °С образование бензиновых и дизельных фракций протекает достаточно быстро. С ростом температуры увеличивается и степень превращения сырья. Повышение температуры до 480--500 °С ведет к усилению газо- и коксообразования и к снижению выхода бензина. Октановое число бензина возрастает. Влияние давления. Давление не влияет на скорость процесса, так как жидкость практически несжимаема и изменение концентрации реагирующих в ней молекул за счет изменения давления не происходит. Термокантактное коксование проводится при температуре 470-550°С и давлении от 2 до 7 МПа. В этих условиях такие виды сырья, как бензин (имеющий критическую температуру 300°С), лигроин (примерно 350°С), керосин (примерно 410°С), газойль (примерно 475°С) и кроме того продукты реакции: газ, крекинг-бензин, крекинг-керосин и другие, имеющие низкую критическую температуру, находятся в зоне реакции в парообразном или газообразном состоянии. Часть указанных продуктов может находиться в жидкости в растворенном состоянии, но другая (большая) часть будет в газообразном и парообразном состоянии. В зоне реакции коксования протекают и реакции уплотнения, которые зависят от давления. Увеличение давления способствует также сохранению большой доли сырья в змеевике печи в жидком состоянии. Это также способствует улучшению теплопередачи и снижению возможности местных перегревов. Повышение давления при термическом крекинге способствует уменьшению содержания непредельных углеводородов в крекинг-бензине и особенно в газе. Тепловой эффект. Тепловой эффект является суммой тепловых эффектов отдельных реакций процесса и зависит от степени превращения. При степени превращения 80--90 % отрицательный тепловой эффект реакции 230--290 кДж на 1 кг сырья.Объемная скорость обычно составляет от 1,5 ч-1 [ 2]. |