Курсовой проект по термоконтактному коксованию. Термоконтактное. Курсовой проект, 56 л., 6 рис., 25 табл., 11 источников нефтяной кокс, реактор, коксонагреватель, тяжелые нефтяные остатки, гудрон

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

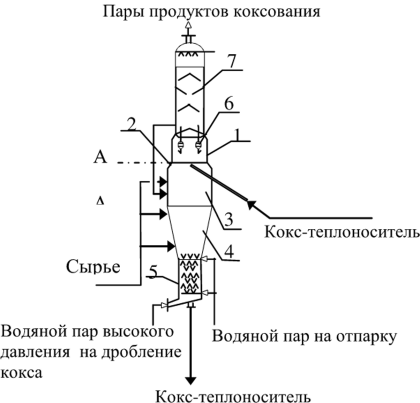

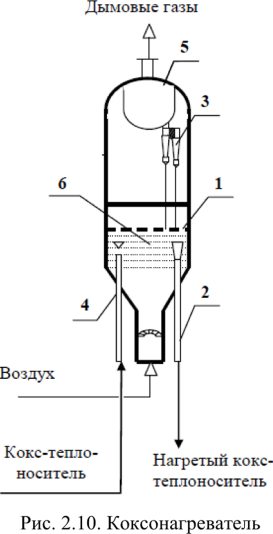

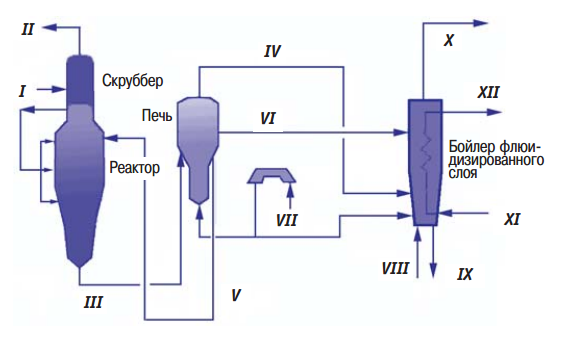

1.4 Аппаратурное оформление процесса Для ведение процесса термокаталитического коксования необходимо аппаратурное оформление, которое позволило бы непрерывно выводить образующийся кокс из реактора. Идея непрерывного вывода кокса привела к разработке реактора с псевдоожиженным слоем кокса, выводимого в виде порошка. Процесс непрерывного коксования идет более интенсивно, так как большая поверхность порошкообразного теплоносителя способствует улучшению контакта фаз. Хорошая летучесть такого теплоносителя дает возможность перемещения больших его масс по стоякам и создания установок большой мощности (1,8-3,0 млн. т/год по сырью). В реакторном блоке в качестве теплоносителя циркулируют коксовые частицы, которые в результате контакта с сырьем покрываются тонким слоем вновь образующегося кокса. Некоторое количество частиц, наиболее укрупненных за счет многократного «обрастания», непрерывно выводят из системы. При коксовании минимальная кратность циркуляции теплоносителя должна быть такой, чтобы предотвратить слипание частиц теплоносителя при контакте с сырьем. Теплоноситель, в качестве которого обычно применяется кокс, представляет собой порошок из частиц округлой формы диаметром 0,075-0,3 мм. Он непрерывно циркулирует через систему реактор 1 - коксонагреватель 2. Оба аппарата работают в режиме «кипящего слоя». Псевдоожижение слоя кокса-теплоносителя в реакторе происходит за счет подачи в низ аппарата водяного пара, а также паров и газов, образующихся в процессе коксования. В коксонагревателе 2 псевдоожижение достигается подачей воздуха, при этом часть кокса сгорает, а остальная его масса нагревается до 600-620 °С. Реактор коксования представляет собой аппарат сложной конструкции с переменным сечением  А-А - границы уровня слоя; 1- зоны паровой фазы; 2- переходный конус; 3,4 - зона кипящего слоя; 5- отпарная секция; 6- циклоны;7- скруббер Рисунок 1.1 ‒ Реактор коксования с порошкообразным коксом Псевдоожиженный слой кокса размещается в конической 4 и цилиндрической 3 частях аппарата. Нижняя коническая часть аппарата служит для уменьшения расхода пара на псевдоожижение слоя. Внизу аппарата имеется отпарная секция 5, куда подается водяной пар для отпарки от кокса углеводородов. В отпарной секции для увеличения пути кокса располагаются полки. Сужение верхней части реактора обеспечивает увеличение скорости паров над слоем, что позволяет снизить реакции вторичного разложения паров, повысить концентрацию кокса в парах, который механически воздействует на устья циклонов и предотвращает их закоксовывание. Реактор изнутри футерован торкретбетоном толщиной 200 мм. Коксопроводы установки имеют диаметр примерно 1 м, для предохранения от эррозии их подобно аппаратам реакторного блока футеруют изнутри торкретбетоном. Для улавливания коксовой пыли на верху реактора устанавливаются двухступенчатые циклонные сепараторы, откуда пары реакции поступают в скруббер 7.  1- распределительная решетка;2- сливной колодец; 3-циклон; 4- линия ввода кокса; 5- сборная камера и вывод дымовых газов; 6- кипящий слой Рисунок 1.2 ‒ Коксонагреватель Коксонагреватель проще по конструкции. Псевдоожиженный слой созда-ется подачей воздуха (в период пуска нагретого в топке под давлением) под распределительную решетку 1. Во время разогрева кокснепрерывно циркулирует между коксонагревателем и реактором через линии пневмотранспорта для того, чтобы желаемую температуру приобрела вся масса кокса. Для сокращения продолжительности разогрева кокса служат форсунки жидкого топлива, размещенные изнутри по окружности аппарата. После предварительного разогрева системы с помощью топки под давлением зажигают эти форсунки, и разогрев продолжают до тех пор, пока не будет достигнута температура самовоспламенения кокса. После этого температура слоя в коксонагревателе начнет быстро возрастать, и расход топлива со стороны станет излишним. При сгорании кокса наряду с СО2 образуется продукт неполного окисления - СО. В условиях коксонагревателя возможно догорание его в СО2, сопровождающееся значительным выделением тепла. Для снижения температуры на верху коксонагревателя предусмотрена подача пара, а также впрыск парового конденсата. Кокс циркулирует между реактором и коксонагревателем по U-образным линиям пневмотранспорта. Транспортирующим агентом служит водяной пар. Для улавливания коксовой пыли используют двухступенчатые циклоны 3, после которых дымовые газы поступают в котел-утилизатор [ 2]. 2 Выбор и обоснование технологии осуществления процесса Непрерывное коксование в кипящем слое кокса-теплоносителя нацелено на максимальный выход дистиллятов из низкокачественных остатков. Поскольку в кокс переходят практически все металлы исходного сырья, а также сера и другие гетероатомы, кокс в этом случае является побочным продуктом. При сопоставлении выходов продуктов замедленного и непрерывного способа коксования видно, что при значительно меньшей выходе кокса при коксовании в кипящем слое процесс; позволяет практически весь кокс в топливный газ. Большим достоинством непрерывного коксования является возможность вести процесс на установках высокой мощности с пропускной способностью по сырью до 7 и более тыс. т в сутки (более 2 млн т в год).Установки ежедневно выдают до 1600 т порошкообразного кокса. При этом габариты аппаратов реакторного блока для такой установки невелики: внутренний диаметр реактора - 8,9 м, а нагревателя - 13,7 м. Наивысшая точка установки расположена на высоте 76 м от уровня земли. Избыточное тепло продуктов сгорания кокса используют в мощном котле-утилизаторе, где получают до 200 т в час пара высокого давления. Сама установка расходует вдвое меньше пара, чем производит. Отходящие из коксонагревателя газы обычно направляются в СО-бойлер для утилизации тепла с целью выработки электроэнергии. Схема такой установки приведена на рисунке 2.1. Большим достоинством технологии непрерывного коксования в кипящем слое коксовых частиц является также возможность удовлетворения потребности в технологическом тепле за счет сжигания собственного кокса (что устраняет необходимость во внешних источниках топлива), а также довольно простая процедура выгрузки кокса из системы (в отличие от установок замедленного коксования). Дальнейшим развитием технологии явилось добавление процесса термокантактного коксования процесс, который позволяет почти полностью превратить низкокачественные тяжелые остатки в газ и дистиллятные продукты. Металлы сырья концентрируются в мелких частицах получаемого кокса и извлекаются. Технология получения ценных металлов (ванадий, никель) из золы кокса освоена в некоторых странах (Канаде, США, Венесуэле). При содержании ванадия в сырье 200 мг/кг его концентрация в коксе  Потоки: I - сырье; II - продукты в колонну вторичной перегонки; III - холодный кокс; IV- пары исходного продукта; V - горячий кокс; VI - кокс; VII - воздух; VIII - известняк; IX - гипс; X - печной газ; XI - котловая вода; XII - пар на электростанцию Рисунок 2.1 ‒ Схема непрерывного коксования с интегрированным бойлером для выработки электроэнергии (привлекательный вариант использования кокса в качестве топлива) Таблица 2.1 ‒ Сравнение выхода продуктов различных способов коксования

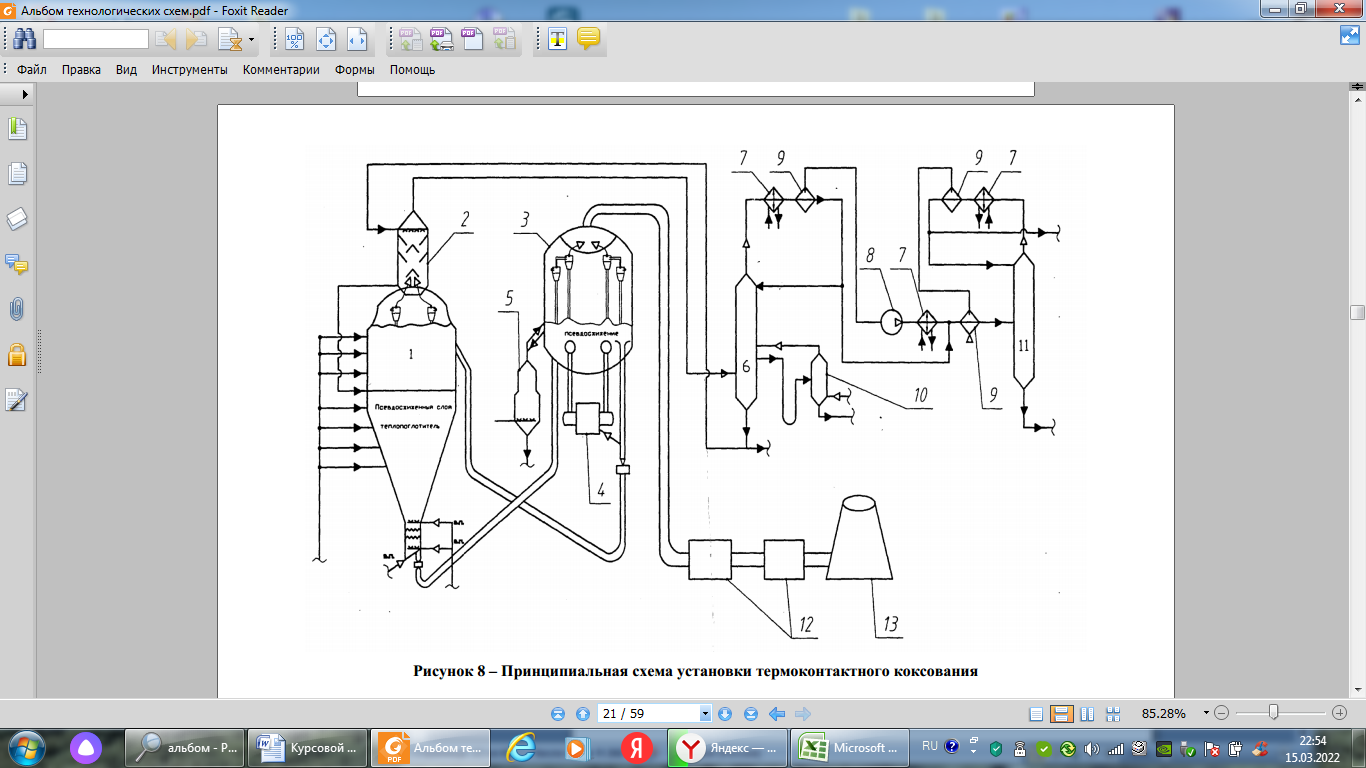

При термоконтактном коксовании, кроме газов газификации получают: - большое количество топливных дистиллятов, которые становятся высококачественными компонентами моторного топлива после последующего процесса каталитического облагораживания. - топливный газ, технологично поддающийся сероочистке, а не высокосернистый пылевидныйо кокс. Блок коксования состоит из реактора, нагревателя кокса и фракционирующего оборудования. В ходе техпроцесса горячее сырье (нефтяные остатки, вакуумный остаток) подается в реактор с кипящим слоем циркулирующего коксового теплоносителя, где происходит термический крекинг и образуются пары продуктов реакции и кокс. Нагрев и крекинг сырья происходят в тонком слое на поверхности кокса. Затем производится обеспыливание продуктов реакций в циклонных сепараторах и разделение в парциальном конденсаторе на целевые продукты (выкипают до 500-560 °С). Продукты термической деструкции (жидкие и газообразные продукты коксования сырья) отводят из реактора сверху, затем происходит закалочное охлаждение в скруббере, где улавливают механические частицы кокса.Тяжелые фракции коксования после конденсации возвращают в реактор, как циркулирующий поток, вместе с остаточной коксовой пылью и мелочью.Избыток газифицируется воздухом и паром.Более легкие фракции выводят с верха скруббера и направляют на фракционирование. Между реактором и коксонагревателем организуется циркуляция кокса с целью подвода тепла в реактор. Принципиальная схема установки приведена на рисунке 2.2. Сырье, предварительно нагретое в теплообменнике до температуры 300…3500 С, через встроенные по периметру реактора форсунки подается в реактор 1. На крупных установках в реакторе предусматривается до 100 форсунок. В реактор 1 из коксонагревателя 3 подаются частицы теплоносителя с температурой 620…650 0С. В реакторе процесс протекает в режиме псевдоожиженния, средняя температура составляет 510-520 0С, выделяют три стадии: нагрев и испарение; крекинг; уплотнение. При контакте сырья с частицами теплоносителя происходит его частичное испарение. В жидкой фазе на поверхности теплоносителя протекает реакция уплотнения. В результате чего на частице кокса образуется новая коксовая корочка. В паровой фазе в основном протекают реакции распада. Парообразные продукты проходят через циклоны и поступают в абсорбер 2, который орошается флегмой (кубовым продуктом колонны 6) – самой тяжелой частью продуктов блока фракционирования. В абсорбере происходит конденсация тяжелой части газообразных продуктов, и испарение легкой части флегмы. Сконденсированные продукты в качестве рециркулята (непревращенной части сырье) возвращаются в реактор. После абсорбера парообразные продукты поступают в ректификационную колонну 6, являясь одновременно горячим орошением этой колонны. На блоке фракционирования выделяют фракции: газ (сверху колонны 11), стабильный бензин (снизу колонны 11), легкий газойль (через отпарную колонну), тяжелый газойль (снизу колонны 6). Частицы кокса в реакторе под собственным весом попадают в отпарную зону реактора. С целью десорбции с поверхности кокса адсорбированных жидких и газообразных углеводородов им навстречу подают водяной пар. После десорбции частицы кокса пневмотранспортом транспортируют в коксонагреватель 3. Там нагрев кокса происходит также в псевдожиженном слое с подачей горячего воздуха, нагретого в топке 4. Балансовое количество кокса из коксонагревателя поступает в холодильник-классификатор 5 (происходит классификация по размеру частиц). Крупная фракция выводится как товарный продукт снизу классификатора. Мелкая фракция возвращается в коксонагреватель. Нагретые частицы из коксонагревателя направляются в реактор. Дымовые газы из коксонагревателя 3 проходят сдвоенные циклоны, систему очистки, котлы-утилизаторы (12) и выбрасываются в атмосферу через дымовую трубу 13. Реактор коксования представляет собой аппарат сложной конструкции и переменного сечения. Псевдоожиженный слой кокса размещен в конической и цилиндрической части аппарата. Коническая форма способствует уменьшению расхода пара на псевдоожижение. Внизу имеется отпарная секция, в нее подают снизу водяной пар для отпаривания порошкообразного кокса-теплоносителя от углеводородных продуктов коксования. Верхняя часть реактора имеет суженное сечение, верхняя часть заполнена парами продуктов коксования, содержащими некоторое количество коксовых частиц, удаление которых происходит в циклонах. Сужение верхней части реактора обуславливает увеличение скорости паров над слоем, что позволяет уменьшить вторичные реакции разложения, повысить концентрацию частиц в парах, предотвращается закоксовывание циклонов.  1 - парциальный конденсатор (скруббер); 2-реактор; 3 - коксонагреватель; 4 - топка; 5 - вепаратор-холодильник кокса; 6 - ректификационная колонна; 7 - конденсатор; 8 - компрессор; 9 - холодильник; 10 - газосепаратор; 11 - стабилизатор; 12- отпарная колонна; 13 - котел-утилизатор. Рисунок 2.2 ‒ Принципиальная схема установки термоконтактного коксования 3 Характеристика качества целевых продуктов, катализаторов, побочных продуктов Характеристика качество исходного сырья, целевых продуктов, катализаторов, приведены в таблице 3.1. Таблица 3.1 - Характеристика качество исходного сырья, целевых продуктов, катализаторов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||