Курсовой нефть. Проведение технологического процесса эксплуатации нефтяной скважины уэцн на федоровском месторождении.

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

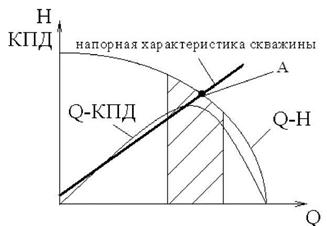

3.5 Возможные осложнения для скважин УЭЦН, методы борьбы. Все факторы, влияющие на работу УЭЦН можно разделить на группы. Геологические (газ, вода, отложение солей и парафина, наличие мех примесей в добываемой из пласта жидкости), поскольку своим происхождением они обязаны условиям формирования залежи. И факторы, обусловленные конструкцией скважины или УЭЦН (диаметр эксплуатационных колонн, кривизна скважин, большая глубина подвески, исполнение узлов и деталей УЭЦН). В зависимости от того, какое воздействие они производят на технико-экономические параметры эксплуатации скважин, каждая группа в свою очередь делится на факторы с положительным и с отрицательным действием. Прежде чем рассматривать методы по борьбе с осложнениями, следует разобраться в сущности процессов приводящих к снижению эффективности работы скважин, эксплуатируемых УЭЦН. Вследствие того, что безводный период эксплуатации скважин занимает малую часть от общего периода, влияние воды на работу УЭЦН начинается практически с начала работы скважины. Появление в нефти пластовой воды приводит к целому ряду осложнений при эксплуатации УЭЦН. По своему химическому составу нефть склонна к образованию эмульсий, так как в ее состав входят активные эмульгаторы- асфальтены и смолы. Процессу образования эмульсий также способствуют глина и песок, принесенные с поверхности или из пласта. Так как вязкость и устойчивость эмульсии зависит от дисперсности водонефтяных смесей, а УЭЦН является одним из лучших диспергаторов, то в процессе прохождения жидкости через рабочие колеса образуется эмульсия, вязкость которой может повышаться в десятки раз по сравнению с чистой нефтью. В работах Максимова В.П., Мищенко И.Т. и т. д. отмечено, что максимальные значения вязкости характерны для эмульсий с обводненностью 40-60%. Увеличение вязкости негативно отражается на рабочих характеристиках УЭЦН. В качестве критерия для оценки изменения параметров работы насоса в работе Л.С. Каплана, были предложены коэффициент подачи насоса и межремонтный период работы. При работе насоса в интервале обводненности 40-60 % коэффициент относительной подачи насоса в среднем уменьшился примерно в 1,6 раза, а продолжительность безотказной работы насоса сократилась в 1,5 раза. Кроме этого было установлено, что влияние высоковязкой эмульсии на насосы с большей подачей выражено меньше. Другой формой осложнения является появление высокоминерализованной пластовой воды, что приводит к сильной коррозии и активному солеотложению в органах насоса. Это связано с высокой коррозионной активностью пластовой воды. Сочетание воздействия высокоминерализованной воды и электрического тока приводят к возникновению электрохимической коррозии металла. Если этим факторам добавляется низкое забойное давление, то происходит активное солеотложение в рабочих органах насоса. Другим постоянным спутником нефти при ее добыче является газ. При попадании газа в рабочие органы насоса образуются газовые каверны, величина которых соизмерима с размерами канала ступени. При этом происходит ухудшение энергообмена между рабочим колесом и жидкостью. Кроме этого при конденсации пузырьков газа давление внутри пузырьков остается постоянным и равным давлению насыщения пара, давление же жидкости по мере продвижения пузырька. Частицы жидкости, окружающие пузырек, находятся под действием все возрастающей разности давления жидкости и давления внутри пузырька и движутся к его центру ускоренно. При полной конденсации пузырька происходит столкновение частиц жидкости, сопровождающиеся мгновенным местным повышением давления, достигающих сотен мегапаскаль. Это приводит к разрушению рабочей поверхности насоса. Все это приводит к ухудшению рабочих характеристик насоса. Исследования движения газожидкостных смесей в каналах рабочего колеса УЭЦН проводил П. Д. Ляпков. Он установил, что при газосодержании Г>0,06 в насосе происходит резкое ухудшение характеристик. В работе О. Г. Гафурова экспериментально исследовно влияние структуры газожидкостной смеси на характеристику насоса. Было получено, что повышение степени дисперсности газовой фазы увеличивает величину критического газосодержания до Г=0,25. Это достигается при помощи применения диспергаторов. Исследования по совместной работе ступеней в многоступенчатом погружном насосе велись группой ученых под руководством Н.Н. Репина. Ими было установлено, что напор, развиваемый ступенью, растет по мере роста его порядкового номера. Это обусловлено изменением физико-химических свойств газожидкостного потока по мере его продвижения, в первую очередь дисперсностью газовой фазы. Однако появление газа в водонефтяных смесях, обладающими повышенными вязкостями, а также в нефтях с неньютоновскими свойствами приводит к увеличению показателей работы насоса. Это обуславливается разрушением структурных связей в жидкости за счет выделения газа и как результат повышение текучести жидкости. В добываемой жидкости находятся различные механические примеси. Это могут быть соли, продукты разрушения пласта и механические примеси, принесенные с дневной поверхности при ремонтах скважин. Создание на забое скважины перепада давления приводит к частичному разрушению скелета горной породы. Мелкие частицы породы вместе с жидкостью попадают в насос и абразивно изнашивают поверхности рабочих колес. Для предупреждения осложнений, связанных с содержанием механических примесей в продукции скважины, необходимо контролировать содержание механических примесей для этого техническими условиями регламентируется предельное содержание механических примесей в добываемой жидкости: 0,1-0,5 г/л.  Рисунок 8 К другой группе факторов влияющих на работу УЭЦН относятся осложнения, связанные с конструкцией скважины, а также с компоновкой насосного агрегата. Рассмотрим некоторые из них. Для создания форсированного отбора жидкости из скважины необходимо увеличить перепад давления. Это достигается спуском насосного агрегата на большую глубину. Для того чтобы продукция скважины могла преодолевать более высокое давление, создаваемое столбом жидкости, находящейся в НКТ, насосу придется повысить напор. Но повышение напора приведет к изменению рабочей характеристики насоса. Посмотрим на характеристику насоса. На ней выделяется рабочая область - это область, в которой имеют места максимальные значения КПД. Если насос до спуска работал в рабочей области, то после спуска произойдет перемещение рабочего режима насоса по кривой H-Q влево (из точки 1 в точку 2). Вместе с этим произойдет уменьшение КПД. Снижение КПД установки обусловлено уменьшением величены полезно затраченной работы. А как показывает практика нефтедобычи разность равная уменьшению полезной работы насоса идет на создание новых осложнений при эксплуатации УЭЦН. Другой проблемой является повышение температуры откачиваемой жидкости, с возрастанием глубины спуска насоса. Долговечность материала изоляции кабеля и обмоточного провода погружного электродвигателя (ПЭД) уменьшается с увеличением температуры, что может привести к пробоям в изоляции и выхода из строя ПЭД. Использование кустового способа бурения привело к целому ряду осложнений при спуске и эксплуатации УЭЦН. Выявлено, что в интервалах набора кривизны, составляющих 2 градуса и более на 10 м ствола возрастает количество отказов оборудования, чаще происходит падение установок на забой скважины. Причина заключается в возникновение изгибающих и сминающих сил, воздействующих на силовой кабель и корпуса узлов УЭЦН. Также проблемой при эксплуатации наклонных скважин при помощи УЭЦН, является искривление ротора, что приводит к повышению вибрационного воздействия. Повышенные виброперемещения вызывают знакопеременные напряжения в области соединения узлов УЭЦН между собой и с НКТ, стимулируя их разрушение в месте соединения. Кроме искривления ротора причинами вибраций может стать изменение геометрических параметров рабочих колес, вследствие износа. Для защиты кабеля при спуско-подъемных работах применяют центраторы. Но к сожалению, и они обладают рядом недостатков. Установка центраторов производится на НКТ через каждые 30 метров. При этом собственная вибрация насоса передается практически на всю длину эксплуатационной колонны. В результате цементный камень за обсадной колонной, пол действием вибрации, разрушается. Герметичность колонны пропадает, а следовательно появляются межколонные перетоки. В местах установки центраторов также могут произойти нарушения целостности обсадной колонны. Усугубляет ситуацию тот факт что, осложнения не встречаются по отдельности. Чаще всего эксплуатируемые скважины имеют целый набор осложнений, которые снижают эффективность работы УЭЦН. Один вид осложнения может привести к появлению новых проблем при эксплуатации. Выбор оптимального режима работы насоса может предотвратить появление некоторых осложнений. Для этого, на стадии подбора УЭЦН, необходимо оценить в какой области рабочей характеристики будет работать насос. Делается это пересечением двух линий (рис. 2): 1. напорная характеристика скважины, графически отображает запасы энергии, накопленные в самой скважине. 2. зависимость производительности насоса от его напора, эта линия характеризует сам насос. Точка пересечения А характеризует совместную работу пласт-скважина-насос. Для оптимальной работы системы пласт-скважина-насос необходимо еще одно условие - выбор соответствующего режима работы пласта. Если посмотреть на индикаторную линию в координатах Q-Рзаб, то можно выделить две зоны. Зона с нормальными условиями работы пласта (зона 1 на рисунке 9) и зона с пониженными забойными давлениями Рза6 < Р^” (зона 2 на рисунке 9). Ртбп выбирается из условия рТ = 0,75' Р«ас. Во вторую зону чаще всего попадают при форсировании отборов жидкости из скважины. При этом возникает целый ряд проблем связанный с добычей нефти из пласта.  Рисунок 9 Итак, оптимальным режимом работы системы пласт-скважина- насос является такой совместный режим, при котором работа УЭЦН происходит в рабочей зоне (т.е. с максимальными КПД), а пласт по возможности эксплуатируется в зоне 1 рисунок 10 (при условии Рза6 > Р^”). Следить за режимом работы системы пласт-скважина-насос необходимо не только на стадии подбора оборудования для эксплуатации скважины, но и после проведения различных мероприятий по изменению фильтрационно-емкостных параметров. Все методы воздействия на ПЗП влияют на коэффициент продуктивности пласта. Причем он может, как увеличиваться после обработки, так и уменьшаться. На рисунке 9 наклон напорной характеристики скважины характеризуется коэффициентом продуктивности, т.е. при обработке пласта мы изменяем наклон индикаторной линии в ту или другую сторону. 1ак как насос в скважине остается прежним (его характеристика не меняется), то точка А будет перемещаться. В результате может возникнуть такая ситуация, что новый режим работы выйдет из рабочей зоны. Для стабильной работы системы пласт-скважина-насос необходимо контролировать существующий режим работы системы. Проанализируем, как изменяется режим совместной работы пласта и насоса при обработках ПЗП, на примере воздействия состава УНИ-4. Состав УНИ-4 - это обратная микроэмульсия, обладающая гидрофобизирующим действием. Технология этого метода заключается в том, что в ПЗП производят закачку состава УНИ-4 в пропорции 1 м3 состава на 1 м эффективной толщины пласта. Механизм действия состава УНИ-4 основан на изменении природы смачиваемости поверхности каналов фильтрации. Гидрофильные каналы, содержащие воду после взаимодействия с составом УНИ-4 становятся частично гидрофобными, что приводит к возникновению дополнительных фильтрационных сопротивлений и ограничению движения водной фазы. Одновременно происходит вовлечение в работу низкопроницаемых пропластков содержащих нефть. Работы по внедрению технологии обработки ПЗП с применением состава УНИ-4 были проведены на ОАО «Самотлорнефтегаз» на 54 добывающих скважинах, эксплуатируемых при помощи УЭЦН. Практически все скважины характеризовались высокими значениями скиин-фактора, что свидетельствует о высокой степени загрязненности пород ПЗП. Анализ эффективности проведенной обработки оценивался по изменению коэффициента продуктивности, а также по приросту дебита нефти. Результаты расчетов показали различное изменение коэффициента продуктивности скважин по жидкости в разных пластах (по пластам 1+2А1, А2+3, Б8-произошло небольшое уменьшение коэффициента продуктивности, а по пластам 1+2Б 10,3 А 1-практически не изменился). Но при анализе дебитов скважин, прослеживается тенденция уменьшения дебитов скважин по жидкости и увеличение дебитов скважин по нефти. Это свидетельствует о взаимодействии состава УНИ-4 с пластовой системой в ПЗП.  Рисунок 10 Рассмотрим изменение коэффициента относительной подачи насоса (отношение действительной производительности насоса к номинальной) до и после обработки по всем скважинам. Зона с оптимальным режимом работы находится в окрестности точки с координатами (1;1). Из графика видно, что многие скважины работают с отличными от 1 коэффициентами относительной подачи насоса. Кроме того, наблюдается тенденция прямо пропорционального изменения коэффициента относительной подачи насоса. У скважин лежащих на прямой режим работы не изменился. Но как видно не все скважины лежат на линии, что свидетельствует об изменение режима работы скважины. Причем замечено как увеличение производительности по жидкости, так и ее уменьшение. Это можно объяснить изменением коэффициента продуктивности скважины. Так как при проведении обработки ПЗП производится подъем подземного оборудования, а после обработки спуск обратно как правило того же типа размера насоса, то можно порекомендовать следующие советы. Перед проведением обработки следует проводить гидродинамические исследования с вычислением коэффициента продуктивности скважины. Это поможет определить технологический эффект от применяемой технологии воздействия на ПЗП. Кроме этого можно определить режим работы системы пласт-скважина-насос (как показано на рис.2). Если перед проведением обработки рабочий режим находится вне рабочей зоны насоса, то следует произвести расчеты по выбору новой УЭЦН, с учетом возможного изменения коэффициента продуктивности, обеспечивающей оптимальный режим работы системы пласт-скважина-насос. Обобщая все выше сказанное можно сделать следующие выводы: 1. Анализ условий эксплуатации скважин с ЭЦН на Самотлорском месторождении позволил определить основные виды и интенсивность проявления осложнений. Наиболее распространенными являются засорение приема насоса механическими примесями, коррозия оборудования и несовершенство конструкции скважины. 2. Условия работы системы пласт-скважина-насос постоянно изменяются. Причина - изменение фильтрационных параметров пород ПЗП, гидродинамических условий вокруг скважины и характеристики ЭЦН. Одним из направлений совершенствования процессов эксплуатации скважин с ЭЦН является проведение специальных видов обработок пород ПЗП с целью улучшения условий фильтрации нефти. Обычно это связано с применением гидрофобизирующих составов (в нашем случае - состава УНИ-4). Результатом проведения обработок 54 скважин составом УНИ-4 стало уменьшение обводненности продукции, улучшение режима работы насоса. Соответственно произошло увеличение показателя “наработка на отказ”. В тоже время по ряду скважин наблюдался небольшой отрицательный эффект, что свидетельствует о необходимости более четкого выбора скважин для проведения обработок. 3.6 Расчетная часть Месторождение –Федоровское -пласт -глубина скважины, -дебит скважины по жидкости, - текущее пластовое давление, -давление насыщения нефти газом, -давление у устья скважины, -газовый фактор, -плотность попутной нефти, -плотность нефти, -диаметр эксплуатационной колонны, -обводненность жидкости, -кинематическая вязкость, -коэффициент продуктивности, - Подбор оборудования для эксплуатации скважин УЭЦН 1.Определяем коэффициент продуктивности: где Q – дебит скважины в т/сут; 2. Выбираем диаметр труб согласно рекомендациям , приведенным в учебнике, стр 137 (3) 3.Определяем глубину спуска насоса на условия обеспечения минимально необходимого ( оптимального) давления на приеме насоса  Где g-ускорение свободного падения Где 4.Выбор насоса. Для выбора насоса определяют требуемое давление насоса, равное потерям давления в скважине в (МПа): Где Где L-глубина спуска насоса , м; Где d-внутренний диаметр труб в м; v-кинематическая вязкость жидкости в При полученным значениям Re находят из графика учебника ( 3 ) стр.139 значения  Где  Определяют требуемый напор насоса :   Определяем группу насоса ( диметр ) в зависимости от диаметра эксплуатационной колонны , руководствуясь следующей таблицей:

В нашем случае : Диаметр эксплуатационной колоны D ( Группа насоса: 5А; Диаметр насоса: 103 мм. Выбирают тип насоса по напору и производительности. Для этого по таблицам характеристик насоса ( 5 ) стр. 92 – 93 задаются двумя, тремя насосами , удовлетворяющими в первом приближении условиям , и по их рабочим характеристикам ( см. каталог ) выбирают окончательный насос с максимальным к.п.д. Выбираем насос УЭЦНМ5-80-1550 5. Гидрозащиту и электродвигатель выбирают согласно комплектности поставки установки стр. 382 – 385 (4). Двигатель ПЭДУ45-103В5 I=37A Гидрозащита 1МГ-5 6. Проверяют соответствие мощности двигателя условиям откачки , для чего определяют необходимую мощность и сравнивают с мощностью выбранного двигателя согласно комплектности в (кВт).   7. Выбор кабеля. По выбранному двигателю выбирается плоский и круглый кабель стр. 85 – 90 (5) или стр. 382-385 (4). От длины и сечения кабеля зависят потери электроэнергии в нем к.п.д. установки. Мы выбираем плоский кабель 3 8. Потери электроэнергии в кабеле КПБК длиной 100 м определяются по формуле в ( кВт ) : Где I-сила тока в статора электродвигателя , А ; R-сопротивление в кабеле , Ом Сопротивление в кабеле длиной 100 м можно определить по формуле в (Ом) : Где q-площадь сечения жилы кабеля , Удельное сопротивление кабеля при Где Потери электроэнергии в кабеле в (кВт) составят: Где L-глубина спуска насоса , м ; 1-расстояние от скважины до станции управления , м 9. Проверяют возможность спуска агрегата в скважину , для чего определяют максимальные габариты агрегата и сравнивают их с внутренним диаметром эксплуатационной колонны. Наружный диаметр двигателя , насоса и подъемных труб выбирают с учетом размещения их вместе с кабелем в эксплуатационной колонне данного диаметра. При этом имеют в виду , что погружной агрегат и ближайшие к агрегату трубы составляют жесткую систему , и расположение их в скважине должно рассматриваться совместно. Зная глубину спуска , искривленность скважины и состояние эксплуатационной колонны , выбирают допустимый зазор между агрегатом и колонной. От зазора зависят основные размеры насоса и двигателя , связанные с мощностью погружного агрегата. Для сохранности кабеля и устранения опасности прихвата агрегата в эксплуатационной колонне диаметральный зазор для скважин с диаметром колонн до 219 мм принимают равным 5 – 10 мм. Основной диаметр агрегата с учетом плоского кабеля в ( мм ) : Где S=1,0 мм - толщина металлического пояса , крепящего кабель , мм Основной размер агрегата с учетом насосных труб и круглого кабеля в ( мм ) : Где Если В нашем случае 10. Выбор трансформатора Автотрансформатор служит для подачи необходимого напряжения к электродвигателю с компенсацией падения напряжения в кабеле от станции управления до электродвигателя. Для выбора автотрансформатора и определения величины напряжения во вторичной его обмотке необходимо найти падение напряжения U в кабеле в ( В ) . Где Активное удельное сопротивление кабеля определяют по формуле в ( Ом ) : Где Напряжение на вторичной обмотке трансформатора равно сумме напряжения электродвигателя 11. Определение удельного расхода электроэнергии , приходящейся на 1 тонну добытой жидкости. Характерным энергетическим показателем работы электронасосной установки служит расход электроэнергии на 1 т добытой жидкости. Он определяется по формуле в (  Где H-высота подачи жидкости , м ; Где  Для сравнительной оценки удельного расхода электроэнергии , чтобы исключить влияние высот подъема , иногда определяют расход электроэнергии на подъем 1т жидкости на 1 м , |