Курсовая работа по Горячей объемной штамповке. курсовая ew. Р. Е. Алексеева Кафедра Машиностроительные технологические комплексы. Обработка давлением и сварочное производство Заведующий кафедрой (подпись) 20 (наименование темы работы) пояснительная записка

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

|

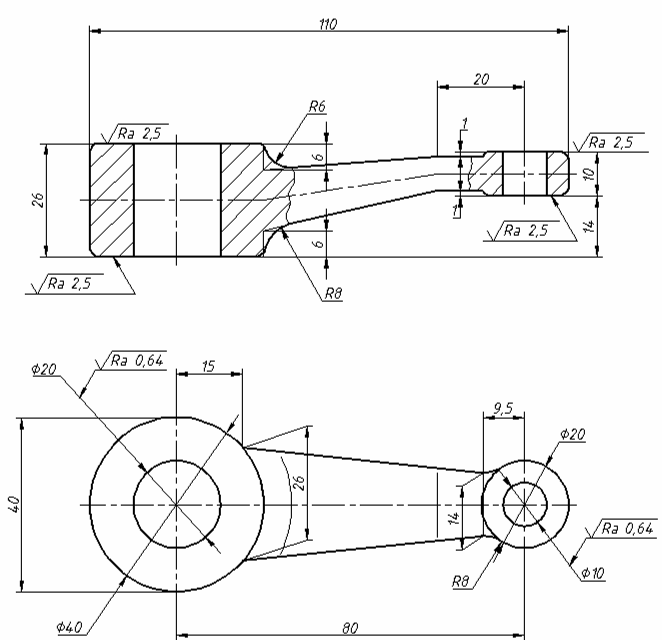

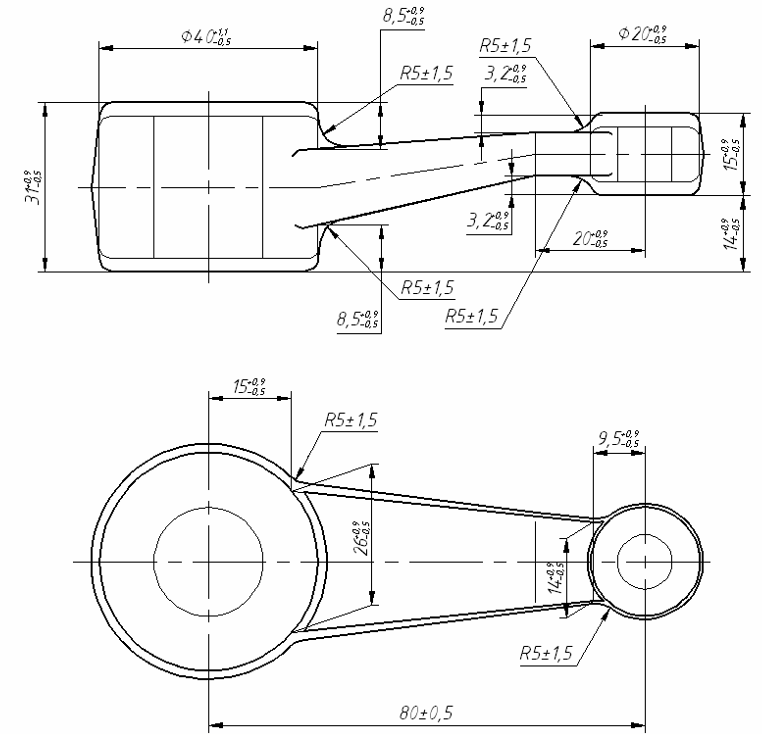

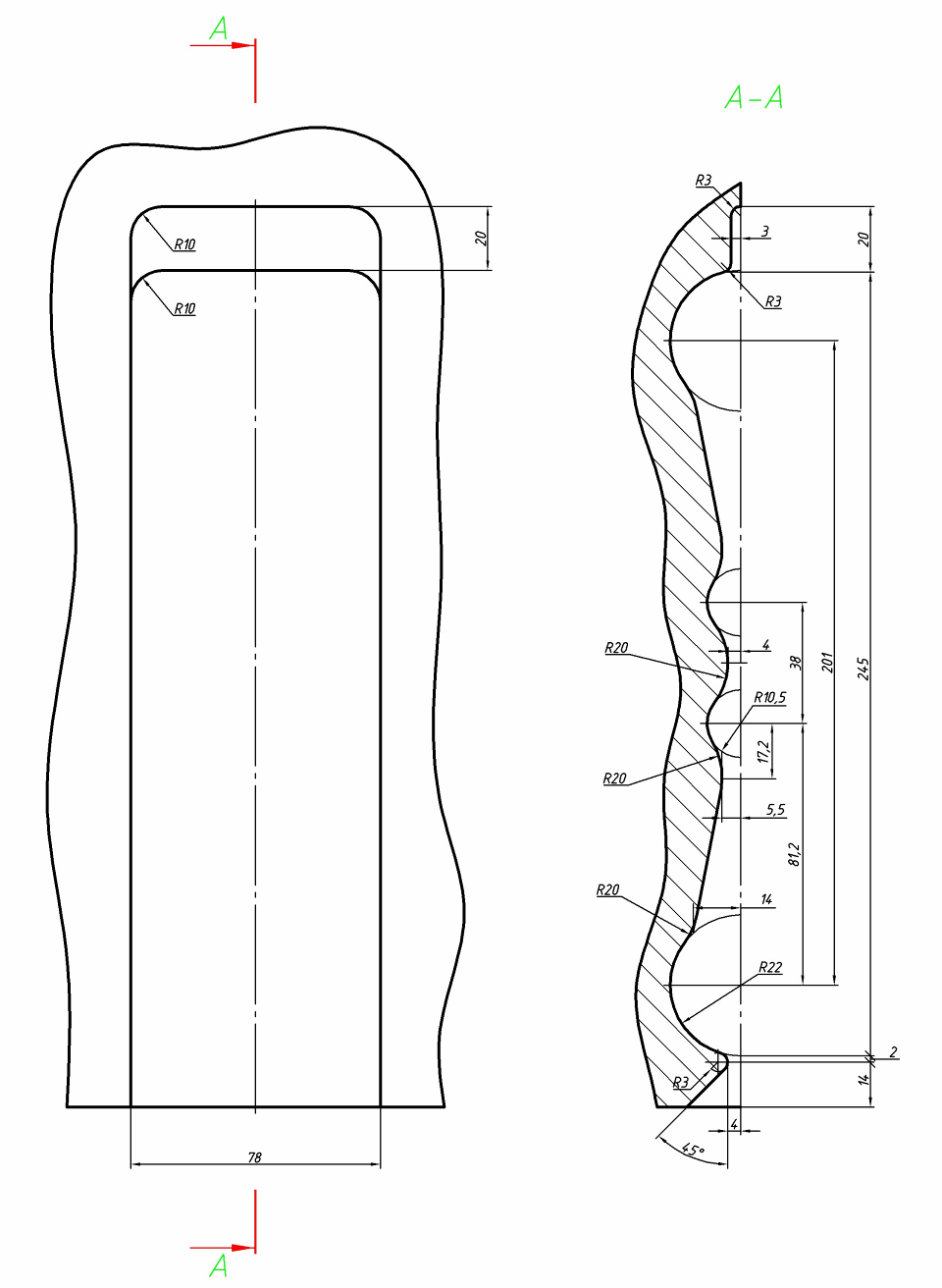

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ  Нижегородский государственный технический университет Нижегородский государственный технический университетим. Р.Е. Алексеева Кафедра «Машиностроительные технологические комплексы. Обработка давлением и сварочное производство» Заведующий кафедрой ____________ (подпись) «____» ___________ 20__ (наименование темы работы) ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе по «Горячей объемной штамповки» ____________________________________ (наименование документа) Руководитель ЗАДАНИЕ ___________________ ____________ ____________ (подпись) (Фамилия И.О.) «____» ___________ 20__ Студент __________________ ____________ ____________ (подпись) (группа) «____» ___________ 20__ Работа защищена «____» ___________ 20__ с оценкой ______________________ Зачетная книжка № ____________________ Члены комиссии: Нижний Новгород 2021  Содержание Содержание2. Технологическая часть 4 2.1. Конструирование поковки 4 2.2. Выбор способа штамповки, конструирование ее переходов и расчет размеров и сходной заготовки 7 3.2. Конструирование обрезного штампа 17 Список литературы 19  1. Анализ конструктивных и технологических особенностей штампуемой детали 1. Анализ конструктивных и технологических особенностей штампуемой детали Поковка рычага относится к поковкам удлиненной формы в плане и штампуется на двух видах универсального оборудования: штамповочном молоте и кривошипном горячештамповочном прессе. На горизонтально-ковочных машинах ее изготовление невозможно, так как она на имеет круглые поперечные сечения. Штамповка производится в открытых штампах от прутка, который, как правило, профилируется в соответствии с величиной площадей поперечных сечений поковки по длине: - ПШМ: профилирование производится непосредственно на молотовом штампе в заготовительных ручьях;  Рис. 1.1. Эскиз рычага 2. Технологическая часть 2.1. Конструирование поковки Конструирование поковки включает этапы: - назначение припусков; - конструирование плоскости разъема штампа; - назначение напусков и оформление чертежа поковки. Назначение припусков При конструировании поковки на вышеуказанном виде оборудования (ПШМ) назначение припусков, напусков и отклонений формы геометрии поковки выполняется согласно ГОСТ 7505-89. Их величина назначается в зависимости от индекса  который определяется в зависимости от массы поковки который определяется в зависимости от массы поковки  , степени ее сложности , степени ее сложности  , группы стали и класса точности К. , группы стали и класса точности К. Для определения массы поковки найдем массу детали  , (1) , (1)гдеρ – плотность материала детали, ρ = 7,8 г/см3 Vд – объём детали, см3; Vд =37,9 см3 mд =37,9·7,8 =295 г = 0,295 кг Приближенное значение массы поковки  , определяется выражением , определяется выражениемmn = mд ‧ kp, (2) где mд – масса детали, кг; кр =1,5 - расчетный коэффициент. Тогда mn = 0,295 ‧ 1,5 = 0,443 кг. Степень сложности поковки С определяется по выражению  (3) (3) - объем поковки; - объем поковки;  - объем фигуры (призмы с размерами: длина – 90 мм, высота 27 мм, ширина 44 мм), описывающей поковку. Тогда - объем фигуры (призмы с размерами: длина – 90 мм, высота 27 мм, ширина 44 мм), описывающей поковку. Тогда  , где , где 0,32 <0,496< 0,63, что соответствует степени сложности поковки С2. Группа стали М определяется в зависимости от массовых долей компонентов, входящих в ее состав. Сталь 30 ГОСТ 1050-2013 относится к группе М1.  Класс точности изготовления Т для ПШМ имеет значение 5. Класс точности изготовления Т для ПШМ имеет значение 5. Исходный индекс поковки N имеет значение: ПШМ – 10. Для поковок, штампуемых на ПШМ, значения припусков, расчетных размеров и их допускаемых отклонений приведены в табл. 1. Исходный индекс поковки N имеет значение: ПШМ – 10. Для поковок, штампуемых на ПШМ, значения припусков, расчетных размеров и их допускаемых отклонений приведены в табл. 1.Таблица 1. Припуски, расчетные размеры и допускаемые отклонения размеров поковки, штампуемой на ПШМ

Назначение напусков Напуски включают: штамповочные уклоны, наметку под прошивку отверстия, радиусы закруглений и конструктивные упрощения отдельных элементов детали. Они зависят от формы и расположения плоскости разъема в штампе. Величина штамповочных уклонов на ПШМ: 7◦ - наружные, 10◦ - внутренние. Плоскость разъема открытого штампа на ПШМ проходит по середине высоты поковки.  Наметка под прошивку отверстия. При штамповке на ПШМ наметка не конструируется, так как диаметр отверстия, у которого ось совпадает с направлением движения, Наметка под прошивку отверстия. При штамповке на ПШМ наметка не конструируется, так как диаметр отверстия, у которого ось совпадает с направлением движения,  = 15,5 мм и = 15,5 мм и  16 мм. 16 мм.Радиусы закруглений назначаются согласно ГОСТ 7505-89. С учетом массы поковки и глубины полости штампа внешние радиуса закругления имеют значение  мм. Принимаем мм. Принимаем  мм. Внутренние радиуса закруглений определяются по выражению: мм. Внутренние радиуса закруглений определяются по выражению: (4) (4)Тогда  мм. Принимаем мм. Принимаем  мм. мм.Объем поковки и ее масса при штамповке на ПШМ равны:  ; ;  ; ;Эскиз поковки, штампуемой на молоте (ПШМ) приведен на рис. 2.1.  2.2. Выбор способа штамповки, конструирование ее переходов и расчет размеров и сходной заготовки  Штамповка на ПШМ Штамповка на ПШМШтампуемая заготовка имеет удлиненную форму и небольшие размеры. Для повышения технологичности штамповки целесообразно заготовку использовать на две поковки, расположенные по одной линии с промежутком между ними. В данном случае сдвоенная поковка рассматривается как поковка удлиненной формы в плане. При изготовлении применяется штамповка от прутка. Вариант штамповки зависит от массы и размеров поковки. Для данной поковки – это многоштучная штамповка с отделением поковки от заготовки в отрубном ручье. Конструирование заготовительных переходов проводится по методу, предложенному А.В. Ребельским [15]. Для этого выполняется построение расчетной и средней расчетной заготовок, рассматривается соотношение их размеров и определяются коэффициенты трудоемкости перемещения металла при профилировании заготовки. Расчеты имеют следующую последовательность. 1. Выбор характерных сечений поковки определении для них площадей расчетной заготовки по выражению:  , (5) , (5)где  - площадь поперечного сечения поковки; - площадь поперечного сечения поковки;  - площадь поперечного сечения заусенца; - площадь поперечного сечения заусенца;  - площадь поперечного сечения заусеничной канавки. - площадь поперечного сечения заусеничной канавки.2. Построение эпюры поперечных сечений – диаграммы, каждая высота которой в масштабе равна площади соответствующего сечения расчетной заготовки, а площадь – ее объему. 3. Построение расчетной заготовки (в масштабе 1:1) производится, исходя из выражения, определяющего величину диаметра расчетной заготовки  . . (6) (6)4. Расчет диаметра средней расчетной заготовки осуществляется по выражениям  , (7) , (7)тогда  ; ;  5. Приведение резких очертаний расчетной заготовки к плавной форме с условием сохранения объема  6. Выбор заготовительных ручьев согласно трудоемкости перемещения избыточного объема металла из области стержня в область недостающего объема головки по коэффициентам: 6. Выбор заготовительных ручьев согласно трудоемкости перемещения избыточного объема металла из области стержня в область недостающего объема головки по коэффициентам: ; ;   (8) (8)По значениям коэффициентов по диаграмме А.В. Ребельского подбираются требуемые заготовительные переходы. Согласно вышеизложенной методике по поковке выбраны восемь характерных поперечных сечений, для которых определены площади  . Площадь поперечного сечения заусенечной канавки . Площадь поперечного сечения заусенечной канавки  определена по справочным данным. Для этого рассчитывалась толщина мостика по выражению: определена по справочным данным. Для этого рассчитывалась толщина мостика по выражению: , (9) , (9)где  - площадь сдвоенной поковки в плане с учетом промежутка величиной - площадь сдвоенной поковки в плане с учетом промежутка величиной 16 мм;  = 5370 мм2. = 5370 мм2. Тогда  . По нормализованному ряду принимаем . По нормализованному ряду принимаем  , и площадь поперечного сечения заусеничной канавки равна , и площадь поперечного сечения заусеничной канавки равна  [10]. Коэффициент заполнения заусеничной канавки [10]. Коэффициент заполнения заусеничной канавки  равен 0,4. Полученные значения расчетной заготовки приведены в таблице 2, на их основании построена эпюра сечений и расчетная заготовка для сдвоенной поковки (рис.4, в, г). Объем расчетной заготовки составил равен 0,4. Полученные значения расчетной заготовки приведены в таблице 2, на их основании построена эпюра сечений и расчетная заготовка для сдвоенной поковки (рис.4, в, г). Объем расчетной заготовки составил  72360 мм3, тогда площадь поперечного сечения средней расчетной заготовки равна 72360 мм3, тогда площадь поперечного сечения средней расчетной заготовки равна  , а диаметр , а диаметр  . .Таблица 2. Размеры расчетной заготовки, штампуемой на ПШМ

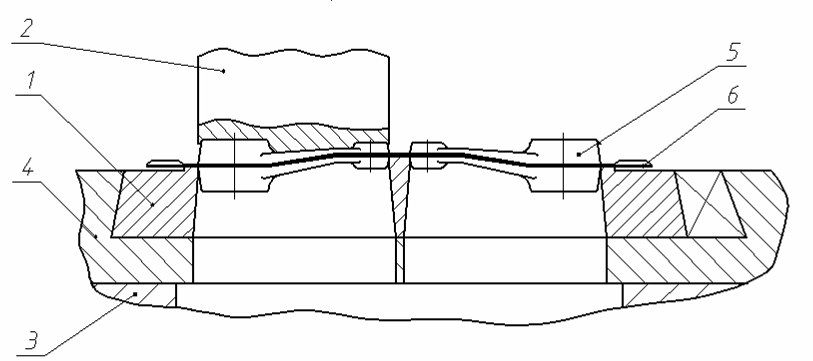

г в б а Рис. 2.2. К расчету технологических переходов штамповки поковки рычага а – эскиз сдвоенной поковки; б – эпюра сечений; в – контуры расчетной и средней расчетной заготовок для сдвоенной поковки; г – формы поперечных сечений поковки  Коэффициенты трудоемкости перемещения избыточного объема металла из области стержня в область недостающего объема головки имеют значения: α = dрзmax/dрзср = 42/28 = 1,5; β = Lэ/dрзср = 115 /28 = 4,06 Согласно диаграмме пределов применения заготовительных ручьев А.В. Ребельского (рис. 2.3), попадаем в область подкатного закрытого ручья. Таким образом, для штамповки рассматриваемой поковки нужно применить следующие переходы: подкатка закрытая – штамповка черновая – штамповка чистовая – отделение поковки от заготовки в отрубном ручье. Применение штамповки черновой объясняется массовым характером производства по условию задания проекта. Расчет коэффициента конусности в данном случае не понадобился, так как он считается в случае применения операции протяжки.  Рис. 2.3 Пределы применения заготовительных ручьев первого вида (по А.В. Ребельскому) В случае применения подкатных ручьев расчетная площадь исходной заготовки S’заг определяется по выражению S’заг = (1,02…1,2)Sрзср (11) Тогда S’заг = 1,15 ‧ Sрзср = 1,16 ‧ 629 = 724 мм2 = Sпд, откуда d'заг = 1,13 ‧ (S’заг)1/2 = 1,13 ‧ (724)1/2 = 30,4 = 32 мм, (12) Объем заготовки с учетом угара определяется по выражению:  V’заг = Vзаг * (100 + V’заг = Vзаг * (100 + )/100, (13) )/100, (13)где  - величина угара в %. Тогда V’заг = 1,02 * 72360 = 73807 мм3 - величина угара в %. Тогда V’заг = 1,02 * 72360 = 73807 мм3Длина исходной заготовкиLзаг для штамповки сдвоенной поковки равна длине эпюры расчетной заготовки Lзаг = 115 мм. 3. Конструкторская часть 3.1. Конструирование молотового штампа Конструирование ручьев Штамповочные ручьи Основой конструирования штамповочных ручьев является чертеж поковки для изготовления штампа или чертеж горячей поковки (рис. 3.1).  Рис. 3.1. Эскиз горячей поковки рычага Окончательный (чистовой)ручей служит для получения поковки в соответствии с ее чертежом. Форма ручья (гравюра) изготавливается по чертежу горячей поковки без отклонений.  Предварительный (черновой)ручей изготавливается по чертежу горячей поковки со следующими отклонениями: величина внутренних радиусов закруглений кромок фигуры увеличиваются на 2-4 мм по сравнению с соответствующими радиусами чистового ручья; заусеничная канавка отсутствует, кромки выхода гравюры ручья на зеркало матрицы выполняются с радиусом Предварительный (черновой)ручей изготавливается по чертежу горячей поковки со следующими отклонениями: величина внутренних радиусов закруглений кромок фигуры увеличиваются на 2-4 мм по сравнению с соответствующими радиусами чистового ручья; заусеничная канавка отсутствует, кромки выхода гравюры ручья на зеркало матрицы выполняются с радиусом  8 мм. 8 мм. Рис. 3.2. Эскиз подкатного закрытого ручья Заготовительные ручьи Подкатной ручей (рис. 3.2) состоит из рабочей части, клещевой выемки и канавки для оттяжки торца заготовки. 1. Контур продольного сечения рабочей части ручья строится по контуру расчетной заготовки с учетом подсчета значения высоты ручья h по выражению:  где  - коэффициент, имеющий в местах набора значения - коэффициент, имеющий в местах набора значения  = 0,6 = 0,6  0,7 и пережима 0,7 и пережима  = 1,05 = 1,05  1,1; dэ – диаметр эпюры расчетной заготовки. 1,1; dэ – диаметр эпюры расчетной заготовки.2. Горизонтальные участки контура расчетной заготовки заменяются наклонными под углом  = 2÷5, в случае сложной заготовки – в обе стороны от линии раздела. = 2÷5, в случае сложной заготовки – в обе стороны от линии раздела.3. Длины отдельных участков увеличиваются на величину температурной усадки: для черных металлов - 1,5 %, для цветных сплавов – 1 %. 4. Переходы и закругления профиля ручья делаются плавными радиусом Rz, величина которого определяется выражением  где K – разность высот расчетной заготовки. 5. Канавка для оттяжки торца заготовки располагается в конце ручья, ее параметры равны: a = 6 ÷12 мм, e = 20÷40 мм при dзаг = 20÷80 мм, где dзаг - диаметр исходной заготовки. 6. Конфигурация клещевой выемки аналогична, в том числе и по размерам выемки формовочного ручья. 7. Ширина ручья Bдля подкатки исходной заготовки определяется по формуле:  где Sзаг - площадь сечения исходной (фактической) заготовки, мм; hmin - раствор ручья в месте перехода стержня в головку, мм.  Компоновка штампа и расчет размеров бойков Компоновка штампа и расчет размеров бойковРасположение ручьев При расположении ручьев на зеркале штампа учитывались рекомендации: - при наличии двух штамповочных ручьев (предварительного и окончательного) их центры располагаются по обе стороны от центра штампа. При этом чистовой на величину одной трети их межосевого расстояния; - положение фигуры штамповочных ручьев и клещевой выемки располагается перпендикулярно фронту штампа; - ручьи располагаются по возможности в порядке переходов штамповки по минимальному пути перемещения заготовки; - первый заготовительный ручей располагается со стороны нагревательного устройства. Толщина стенки S между ручьями, расстояние от ручья до края штампа, от штамповочного до клещевой выемки определены по выражениям: S – толщина стенки от края бойка до ручья, S = 1,5h; (17) S’ – расстояние между заготовительным и штамповочным ручьями, (18) S’ = (0,9…1,2) ‧ h; (19) S” – расстояние между черновым и чистовым ручьем, S’ = (1,2…1,4) ‧ h; (20) Тогда S = 24 мм; S’ = 16 мм; S’’ = 20 мм. Конструирование замков Поковка имеет ломаную линию разъема, уравновешивание сдвигающих сил производится путем сдваивания поковок, поэтому замки на данном штампе не выполняются. Габаритные размеры штампа Размеры штампа в плане подбираются согласно компоновки выбранных ручьев, а также с учетом допустимой удельной нагрузки на зеркало штампа и хвостовик штампа: на 1 т веса падающих частей молота должно приходиться соответственно не менее 300 см2 поверхности соударения бойков и 450 см2 опорной поверхности хвостовика. По рассчитанным габаритным размерам подобраны заготовки (кубики) штампов размерами 400х250х300 мм согласно ГОСТ 7931-71.  Подбор оборудования Вес падающих частей молота GT определяется по номограмме или эмпирической формуле А.В. Ребельского. Для поковок удлиненной формы и приближающихся к ним: (21) GT = 98σs(1 – 0,005 ‧ dпр) ‧ (1,1 + 2/dпр)2 ‧ (0,75 + 0,005 ‧ dпр)2 ‧ (1 + 0,1 ‧ (l/aср)(1/2))2, кг где dпр = 1,13 ‧ (Fп)1/2 – приведенный диаметр некруглой в плане поковки, мм; Fп – площадь проекции поковки, мм2; l– длина поковки; aср – средняя ширина поковки, мм; σs – сопротивление деформации при температуре конца штамповки, МПа, для стали 30 σs = 65 МПа. Для сдвоенной поковки: dпр = 1,13 ‧ (Fп)1/2 = 1,13 ‧ (5806)1/2 = 86 мм; l = 241 мм; aср = 24 мм.  Тогда: GT = 98‧65(1 – 0,005‧86)‧(1,1 + 2/86)2 ‧ (0,75 + 0,005‧86)2 ‧ (1 + 0,1 ‧ (241/24)(1/2))2 = 1100 кг. Составление чертежа Чертеж молотового штампа содержит следующие виды и информацию: - общий фронтальный вид штампа (верхний и нижний бойки в сомкнутом состоянии), указываются размеры клещевой выемки и подъемных отверстий; - вид сверху на нижний боек, на котором выполнена компоновка всех ручьев, клещевой выемки, заусенечной и литниковой канавок, контрольного угла, контура площадки для осадки с размерами и замков; - сечения клещевой выемки, замков, штамповочных ручьев, заготовительных ручьев со всеми размерами, обеспечивающими их изготовление; - технические условия, расположенные над угловым штампом и содержащие данные: 1. 321..368 НВ - твердость рабочей части; 285..321 НВ - твердость хвостовика. 2. Штамповочные ручьи изготовить по чертежу горячей поковки. 3. Штамп изготовить согласно техническим условиям изготовления штампа по ГОСТ 21546-76. 4. Нижний штамп, поз.1 - показан, верхний, поз. 2 – зеркальное отображение. 5. Размеры заготовок (кубиков) 350x350x450 ГОСТ 7831-78. 6. Закрытая высота штампа 700мм. 7. Оборудование - штамповочный паровоздушный молот с весом падающих частей GT = 1,1 т.   Рис. 3.3. Вид сверху на нижний боек 3.2. Конструирование обрезного штампа Исходными данными для проектирования являются: вид операции -холодная; тип штампа - простой; способ удаления поковки - в провальное окна подштамповой плиты; снятие облоя с поверхности матрицы с помощью клещей.  Рис. 3.4. Эскиз обрезного штампа: 1 – матрица; 2 – пуансон; 3 – подштамповая плита; 4 – башмак; 5 – сдвоенная поковка; 6 – зауенец  Конструкция рабочих элементов матрицы и пуансона Конструкция рабочих элементов матрицы и пуансонаКонтур рабочего окна матрицы является режущим элементом и выполняется согласно плоскости разъема поковки при холодной операции. Режущая кромка матрицы имеет форму возвышающего выступа (ступеньки). По внутреннему контуру режущей кромки выполняется вертикальный рабочий поясок высотой, переходящий в стенку провального отверстия с уклоном 5°(hз- толщина мостика заусенца). Пуансон конструктивно выполняется давящим, при этом рабочий контур должен плотно прилегать к поковке в момент ее соприкосновения во избежание изгиба и смятия выступающих ее частей. Конструкция и способы крепления матриц Для обрезки облоя применяется цельная матрица, так как обрезаемые поковки небольшие по размеру и имеют простую форму. Для крепления матриц используется низкий башмак, в котором матрица крепится клином. В этом случае поковка удаляется на провал через отверстие в подштамповой плите и столе пресса. Конструкция и способ крепления пуансона Конструкция крепления пуансонов зависит от габаритов поковок. Для мелких поковок, как в нашем случае, используется способ крепления в переходной державке с помощью клина.  Список литературы Список литературы1. ГОСТ 8479 -70. Поковки из конструкционной углеродистой и легированной стали. Технические условия. - М.: Издательство стандартов, 1970. -15с. 2. Ковка и объемная штамповка стали: справочник.Т.1; под ред. М.В.Сторожева.-М.: Машиностроение, 1967. 436 с. 3. Тарновский, И.Я. Свободная ковка на прессах / И.Я.Тарновский, В.Ф.Трубин, М.Г.Златкин.- М.: Машгиз, 1967. 328 с. ОСТ 7062 - 90 «Поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах. Припуски и допуски». - М.: Издательство стандартов, 1970. -15с. Сгибнев, В.Ф. Ковочно-штамповочное производство: учебное пособие для машиностроительных техникумов / В.Ф. Сгибнев - М.: Машиностроение, 1976. 360 с. 6. Златкин, М.Г. Справочник рабочего кузнечно-штамповочного производства М.Г.Златкин.- Машгиз, 1961. 310 с. 7. Охрименко, Я.М. Технология кузнечно-штамповочного производства / Я,М.Охрименко. - М.: Машиностроение, 1976. 560 с. Вишневский Я. С. Технология ручной ковки / Я.С.Вишневский: учебник для ПТУ / Я.С.Вишневский. - М.: Машиностроение, 1976. 200 с. Соколов Л. Н. Справочник кузнеца / Л.Н.Соколов. - Донецк: Донбасс, 1985. с.360. ГОСТ 3.1126-88. Единая система технологической документации. Правила выполнения графических документов на поковки. - М.: Издательство стандартов, 1988. -23с. ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. - М.: Издательство стандартов, 1989. -52с. Ковка и штамповка стали: справочник. Т.2. Горячая объемная штамповка; под ред. Е.И.Семенова.-М.: Машиностроение, 1986. 592 с. Ковка и объемная штамповка стали: справочник. Т.2; под ред. М.В.Сторожева.-М.: Машиностроение, 1968. 448 с. Вербицкий, Е.И.Курсовое проектирование по горячей штамповке: учебное пособие для техн. спец. вузов / Е.И.Вербицкий, И.Г.Добровольский.-Мн.: Высшая школа, 1978. 208 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мм2

, мм2