кур. Работа узла нагрева нефти с печью на установке подготовки нефти

Скачать 480.48 Kb. Скачать 480.48 Kb.

|

|

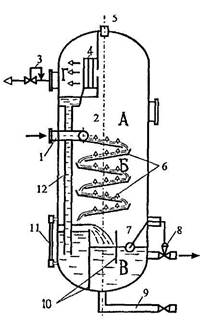

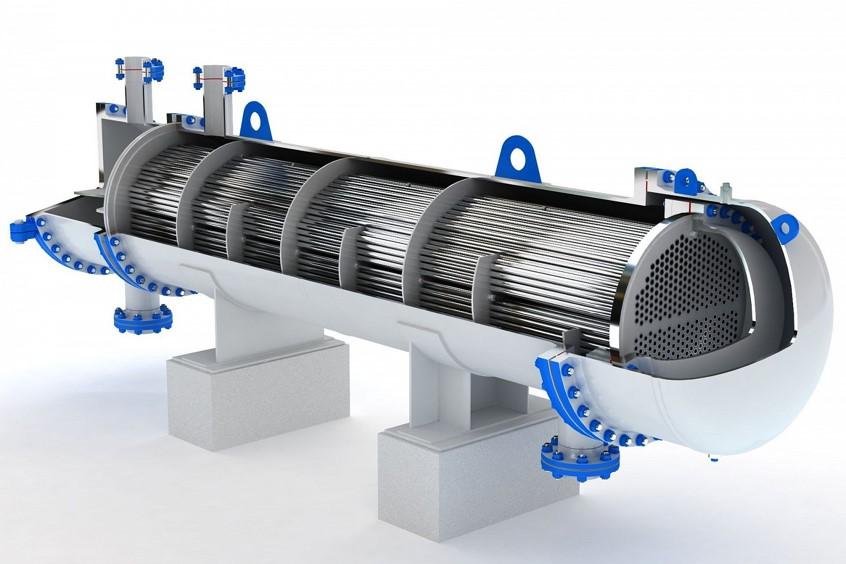

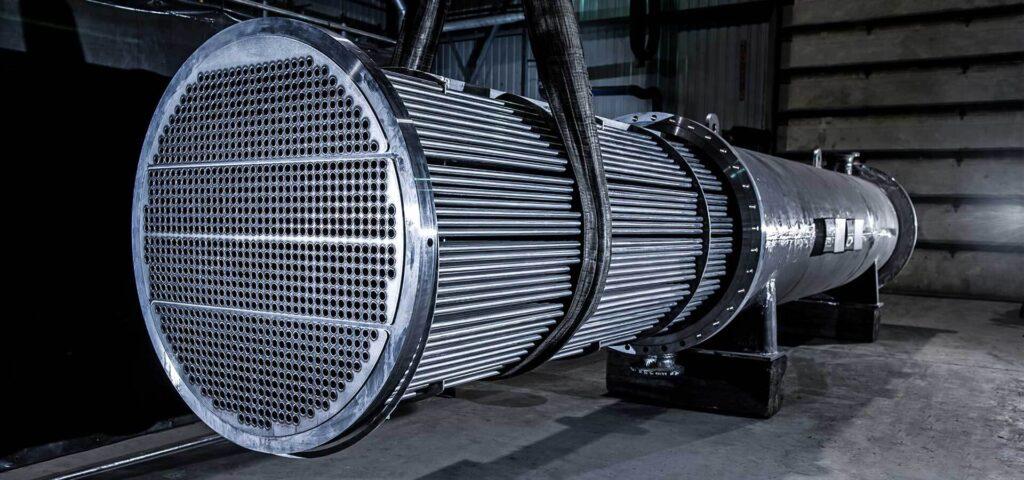

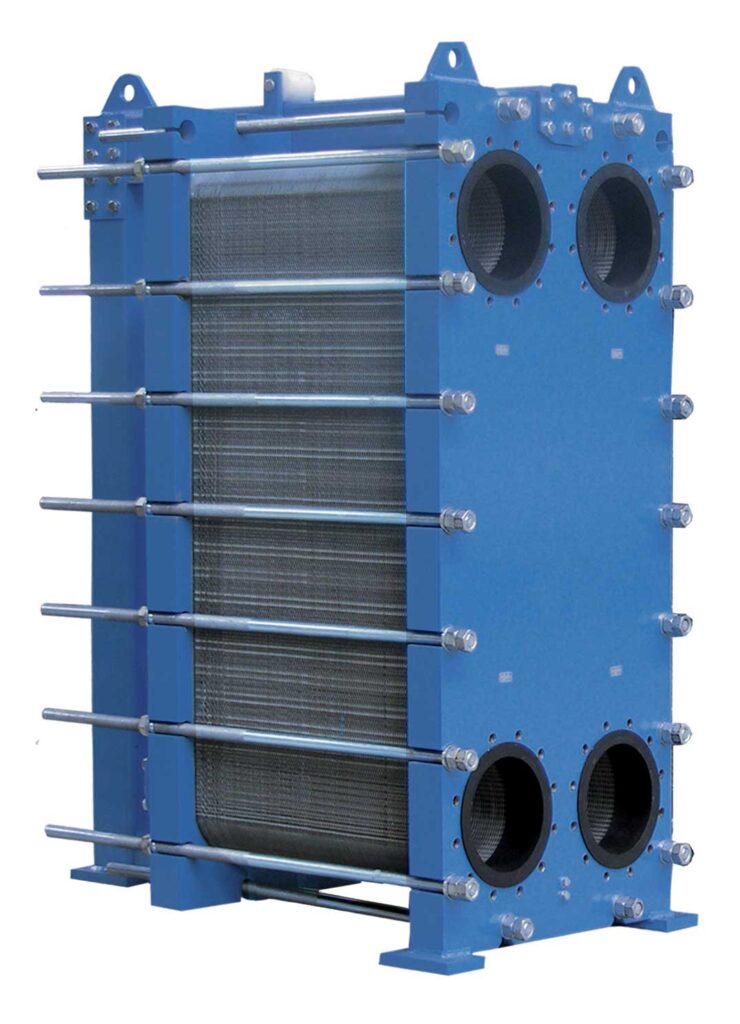

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ НЕНЕЦКОГО АВТОНОМНОГО ОКРУГА «НЕНЕЦКОЕ ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ» КУРСОВОЙ ПРОЕКТ по дисциплине ПМ.01 Эксплуатация технологического оборудования НА ТЕМУ: « Работа узла нагрева нефти с печью на установке подготовки нефти» 18.02.09. 02 3ПНГ ПЗ. Разработал Мясников А.А. Руководитель Дуркин О.Л. Нарьян-Мар 2021 ВВЕДЕНИЕ Нефть и газ являются основными видами энергетических ресурсов. В последние годы наблюдается тенденция снижения объемов добычи и транспорта нефти и газа и, как следствие, увеличение удельных энергетических и экономических расходов. Обустройство промыслов и их реконструкцию в настоящее время необходимо проводить с учетом максимального снижения экономических затрат и эксплуатационных расходов, так как в общем объеме капитальных вложений на разработку, эксплуатацию, транспортировку и переработку нефти и газа значительная доля приходится на обустройство промыслов, создание систем сбора и транспорта нефти и газа от скважин к пунктам сбора. При проектировании и строительстве систем нефтегазосбора необходимо учитывать последние достижения науки и техники с целью сокращения потерь нефтяного газа и нефти. Необходимо внедрять прогрессивные системы отделения нефти от воды, так как наблюдается значительное обводнение пластов. В последние годы разрабатываются новые системы сбора и транспорта нефти и газа на месторождениях с учетом специфики разработки и эксплуатации нефтяных и газовых месторождений. Разработаны и используются герметизированные системы сбора нефти и газа, когда осуществляется совместный транспорт нефти и газа в двухфазных и однофазных состояниях на относительно большие расстояния. ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПОДГОТОВКИ НЕФТИ 1.1. Общие сведения о технологическом процессе подготовки нефти Дегазация нефти – это процесс удаления из нефти растворенных в ней низкомолекулярных углеводородов (углекислый газ, пропан, этан, азот, метан и т.п.). Дегазация осуществляется в сепараторе. Сам процесс осуществляется в несколько этапов. Чем больше этапов сепарации, тем более очищенную нефть получают на выходе, однако, с ростом числа этапов возрастают капитальные затраты. Сепараторы могут быть вертикальные, гидроциклонные и горизонтальные. Пример схемы вертикального сепаратора изображен на рисунке ниже.  Рисунок 1. Пример схемы вертикального сепаратора. Смесь нефти и газа поступает в сепаратор по патрубку (1) в раздаточный коллектор. Регулятор давления (3) поддерживает давление на необходимом уровне, которое должно быть меньше начального давления смеси. Из-за уменьшения давления из смеси выделяется газ. Процесс выделения газа не является мгновенным, поэтому его время пребывания смеси внутри сепаратора увеличивают при помощи полок (6). Выделившийся газ поднимается наверх и через каплеулавоиватель (4) поступает в газопровод, а уловленная нефть по дренажной трубе (12) стекает вниз. Контроль за уровнем жидкости осуществляется с помощью регулятора уровня (8) и специального стекла (11). Механические примеси удаляются из сепаратора по трубопроводу (9). Предохранительный клапан (5) служит для предотвращения разлива нефти и развития аварии. Процесс обезвоживания заключается в разрушении водонефтяной эмульсии. Разрушение эмульсии может осуществляться несколькими способами: разделение в поле центробежных сил, гравитационное холодное разделение, фильтрация, внутритрубная деэмульсия, воздействие температурой, электрическое воздействие и термохимическое воздействие. Процесс обессоливания нефти производится при помощи смешивания пресной воды с обезвоженной нефтью, а полученная в результате этого смесь повторно обезвоживается. Необходимость повторного обезвоживания объясняется тем, что в небольшом количестве оставшейся воды в нефти присутствуют различные соли. После качественного обессоливания содержание солей в нефти составляет около 0,1 %. Процесс стабилизации нефти заключается в отделении от нее легких фракций (пропан-бутановых и бензиновых). Целью данного процесса заключается в уменьшении потерь нефти во время ее транспортировки. Стабилизация осуществляется при помощи горячей сепарации или ректификации. При горячей сепарации нефть нагревают до температуры от 40 до 80 градусов по Цельсию, после чего отправляют в сепаратор. Выделяющиеся при это углеводороды высасываются при помощи компрессора и перемещаются в холодильную установку, где они конденсируются и легкие закачиваются в газопровод. Во время ректификации нефть подвергают нагреву в стабилизационной колонне при повышенных температурах и давлении. Отделенные легкие фракции отправляются на переработку. 1.2. Основные этапы подготовки нефти к переработке Цель переработки нефти (нефтепереработки) — производство нефтепродуктов, прежде всего различных видов топлива (автомобильного, авиационного, котельного и т. д.) и сырья для последующей химической переработки. Промышленные процессы переработки нефти можно условно подразделить на три основные стадии: подготовка нефти - обессоливание, дегазация и обезвоживание; первичная переработка - прямая (атмосферная) перегонка; вторичная переработка - термические процессы (термический крекинг, коксование, пиролиз) и каталитические процессы (каталитический крекинг, риформинг , в том числе платформинг, гидрокрекинг)  Процессы подготовки обеспечивают нефти, поступающей на переработку, параметры, необходимые для получения более качественных конечных продуктов, а именно низкую влажность и концентрации солей, отсутствие растворенных газов (метана, сероводорода и т.д.). Первичная переработка, то есть прямая перегонка (ректификация) рассматривается в теме "Природные источники углеводородов". Рассмотрим подробнее методы вторичной промышленной переработки нефти. Термический крекинг - высокотемпературная переработка нефти и ее тяжелых фракций с целью получения продуктов с более короткой углеводородной цепью и меньшей молекулярной массой. Расщепление молекул углеводородов протекает при высокой температуре (470-550°С) и повышенном (3-7 МПа) или пониженном (0,03-0,60 МПа) давлении. Процесс протекает медленно, при этом образуются преимущественно углеводороды с неразветвленной цепью. Промышленный термический крекинг проводится в специальных установках - реакторах. Продуктами термического крекинга являются: легкие моторные и котельные топлива, непредельные углеводороды, высокоароматизированное сырье, нефтяной кокс. Ксование — разновидность глубокого термического крекинга, предусматривающая разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка - кокса. Коксование нефтяного сырья предусматривает его глубокий термический крекинг, при 450-540°С Сырьем для коксования служат тяжелые остатки прямой перегонки нефти, крекинга и пиролиза. Жидкие и твердые продукты: углеводородные газы; жидкие дистиллятные (бензиновые) фракции; керосино-газойлевые фракции; углеродистый остаток - коксовый "пирог" Каталитический крекинг — термохимическая переработка нефтяных фракций в присутствии катализатора с целью получения компонента высокооктанового бензина, легкого газойля и непредельных газов. Продуктами каталитического крекинга являются: газы - пропилен, изобутан, бутены; бензин, содержащий менее 1% бензола и 20-25% ароматических углеводородов, что соответствует международным стандартам Евро-4 и Евро-5; легкий газойль - фракция 200-270°С, содержащая большое количество ароматических углеводородов, может использоваться для приготовления дизельного топлива; тяжелый газойль - фракция, кипящая выше 270°С , содержит большое количество полициклических ароматических углеводородов и является прекрасным сырьем процесса коксования с получением высококачественного игольчатого кокса. Каталитический риформинг (от англ. to reform — переделывать, улучшать) —процесс переработки бензиновых и лигроиновых фракций нефти с целью получения высококачественных бензинов и ароматических углеводородов. Риформинг представляет собой процесс каталитической изомеризации лёгких алканов, приводящий к образованию преимущественно ароматических соединений (бензола, толуола, ксилолов). Каталитическому риформингу также подвергают тяжёлые бензины (с пределами выкипания 80—180 °С), получаемые в процессе прямой перегонки с последующим гидроочищением. Риформинг проводят в специальном реакторе при t 350-520°С , в присутствии водорода и на различных катализаторах: платиновых или полиметаллических, содержащих платину, рений, иридий, германий и др. Установки каталитического риформинга являются в настоящее время обязательным звеном почти каждого нефтеперерабатывающего завода. Каталитический риформинг - сложный химический процесс, включающий разнообразные реакции, которые позволяют коренным образом преобразовать углеводородный состав бензиновых фракций и тем самым значительно улучшить их антидетонационные свойства. Основой процесса служат три типа реакций: дегидрирование и дегидроциклизация; изомеризация и гидрокрекинг. Наиболее важны реакции, приводящие к образованию ароматических углеводородов. ГЛАВА 2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС И ОБОРУДОВАНИЕ УСТАНОВКИ ПОДГОТОВКИ НЕФТИ 2.1.. Оборудование установки подготовки нефти 1. сепараторы – в большинстве нефтяных сепараторах основные элементы, обеспечивающие сепарацию, делятся на четыре группы, каждая из которых образует секцию. Название секции отражает технологический процесс, реализуемый элементами. 1. – основная сепарационная секция - обеспечивает грубое отделение нефти и газа, в основном за счет использования центробежный и гравитационных сил. Интенсивность процессов в этой секции определяется конструкцией ввода нефти в сепаратор. 2. – осадительная секция - происходит дополнительное выделение пузырьков газа, увлеченных нефтью из сепарационных секций, для этого поток нефти направляется тонким слоем по наклонной секции. Эффективность работы секции определяется протяженностью плоскости и составом продукции. 3. – сбор нефти - для плавного и равномерного отбора нефти из сепараторов устанавливаются перегородки, которые называются успокоителями уровня и отбор осуществляется при срабатывании исполнительного механизма по команде датчика уровня. 4. – каплеуловительная секция – является аккумулятором мельчайших капелек жидкости, уносимых потоком газа. Поскольку работа нефтегазовых сепараторов осуществляется с пульсирующим потоком несжимаемой жидкости, то необходимы меры по снижению пульсаций потока и обеспечению плавного разгазирования нефти. Для обводненных нефтей, образующих устойчивые эмульсии, эффективно использование трех-фазного сепаратора. 2. отстойники – основная разновидность приемов обезвоживания нефтяных эмульсий – гравитационный отстой. Это процесс реализуется в отстойниках, в которых разделение происходит за счет разности плотности жидкостей => скорости их осаждения. Отстойники используются для разделения уже частично или полностью разрушенных эмульсий. Устанавливаются на УПН либо для предварительного сброса воды, либо после деэмульсаторов печей для окончательного обезвоживания нефти. Используются отстойники непрерывного отстоя горизонтальные или вертикальные. Для окончательного отстоя отличительной особенностью аппаратов является ввод эмульсий через перфорированный патрубок и отбор нефти через перфорированный сборник. Отстойники могут быть соединены последовательно или параллельно. Параллельное соединение приводит к неравномерной загрузке их нефтью и водой. В результате чего нарушается технологический режим их работы. При последовательном соединении будет происходить более тщательное отделение воды от нефти, поскольку длительность отстоя увеличивается, но тем самым и удорожается процесс подготовки. 3. теплообменники – температура подогрева эмульсий является одним из важнейших факторов обеспечивающих эффективность обезвоживания и обессоливания нефтей. Наиболее оптимальными температурами подогрева являются 50-60 0С, поскольку при более высоких температурах происходит интенсивное разгазирование нефти и для сохранения ценных углеводородов необходимо высокое давление, что требует дополнительного оборудования повышенной прочности и ведет к значительному удорожанию продукции. Для подогрева используют печи трубчатые, в блочном исполнении типа ПТБ-10. 4. электродегидраторы – для промысловой электрообработки, т.е. для разделения неустойчивых эмульсий образовавшихся в следствии подачи пресной воды в поток практически готовой нефти, для растворения кристаллов минеральных солей используются электродегидраторы. Они эффективны для обессоливания средних, тяжелых и вязких нефтей. Плотность нефти больше либо равна 820 кг/м3. Если безводную нефть поместить между двумя плоскими параллельными электродами, находящимися по высоким напряжением, то возникает однородное электрическое поле, силовые линии которого расположены параллельно друг – другу. Если в это поле поместить эмульсию, т.е. обводненную нефть, то однородность поля нарушается и в результате индукции капли воды располагаются вдоль электрического поля, а электрические заряды располагаются в вершинах этих капель. Капли приходят в упорядоченное движение и укрупняются. В поле переменного тока происходит непрерывное движение капель воды. В результате разрушаются оболочки этих капель, происходит их укрупнение и отделение от нефти. Основные факторы, влияющие на разрушение капель – напряженность, частота электрического поля. Электродегидраторы работают при напряжении 10 000 – 45 000 вольт и на токах промышленной частоты 50 Гц. 2.1.1. Сепараторы нефти и газа Сепараторы нефти — устройства, которые служат для отделения воды и газа от нефти. Они применяются для одного из этапов обработки природных ресурсов. Основной принцип действия их заключается в разнице плотности веществ, что позволяет достаточно эффективно отделять их для дальнейшей обработки. Существует несколько разновидностей данной техники, отличающейся по типу установки и особенностям работы. Принцип работы сепаратора нефти Процесс отделения нефти от газа, осуществляемый в сепараторе, называется сепарацией. Отделение проходит несколько стадий, от количества которых зависит объем дегазированной нефти, полученный из пластовой жидкости. Принцип работы сепаратора базируется на действии центробежной силы, разделяющей жидкость на твердую и жидкую фазу. По основной трубе суспензия попадает в верхнюю часть барабана, где очищается от тяжелых элементов, оттуда вытесняется в каналы тарелкодержателя, а после – в сепарационную камеру. Требования и область применения Законодательство Украины предъявляет очень высокие требования производителям ассенизационного оборудования, в частности в сфере охраны грунтовых вод. Нефтепродукты представляют собой очень серьезную угрозу для окружающей среды. Поэтому наше оборудование особенно целесообразно использовать в местах, особо подверженных угрозе загрязнения нефтепродуктами, т.е. на заправочных станциях, автомобильных мойках, автомастерских, автостоянках, автомобильных трассах, аэропортах, свалках, в канализационных системах промышленных предприятий, нефтебаз и пр., оно также должно являться обязательным элементом городских канализаций. компактное исполнение без необходимости соединения элементов (отстойник, сепаратор, сорбционный фильтр) канализационными трубами; малое заглубление, благодаря минимальным потерям по высоте; малые эксплуатационные расходы в связи с отсутствием потребности в электричестве; доступность всех элементов сепаратора для проведения очистки и замены сорбционного материала; Подбор сепаратора Правильный выбор сепаратора для конкретного объекта очень важен. Сепаратор не может быть слишком маленьким, так как слишком слабый поток не позволит выстроить правильные параметры очистки, а также не может быть слишком большим по чисто экономическим соображениям. Параметры загрязнений сточных вод, которые необходимо учитывать при подборе сепаратора: Норма, согласно которым производятся наши сепараторы, четко определяет элементы, которые необходимо учитывать при подборе сепаратора: осадки (взвешенные частицы) технические воды, использовавшиеся в производстве тип углеводородной составляющей 2.1.2. Теплообменное оборудование Теплообменник — техническое устройство, в котором осуществляется теплообмен между двумя средами, имеющими различные температуры.  Принцип действия По принципу действия теплообменные аппараты могут быть разделены на рекуперативные, регенеративные и смесительные. Рекуперативными называются такие аппараты, в которых тепло от горячего теплоносителя к холодному передается через разделяющую их стенку. Примером таких аппаратов являются паровые котлы, подогреватели, конденсаторы и др. Регенеративными называются такие аппараты, в которых одна и та же поверхность нагрева омывается то горячим, то холодным теплоносителем. При протекании горячей жидкости тепло воспринимается стенками аппарата и в них аккумулируется, при протекании холодной жидкости это аккумулированное тепло ею воспринимается. Примером таких аппаратов являются регенераторы мартеновских и стеклоплавильных печей, воздухоподогреватели доменных печей и др. В рекуперативных и регенеративных аппаратах процесс передачи тепла неизбежно связан с поверхностью твердого тела. Поэтому такие аппараты называются также поверхностными. В смесительных аппаратах процесс теплопередачи происходит путем непосредственного соприкосновения и смешения горячего и холодного теплоносителей. В этом случае теплопередача протекает одновременно с материальным обменом. Примером таких теплообменников являются башенные охладители (градирни), скрубберы и др. Области применения теплообменных аппаратов: Нефтехимия; Добыча нефти и газа; системы отопления; металлургия; энергетика; тепловые пункты; химическая и пищевая промышленности; системы кондиционирования и вентилирования воздуха; коммунальное хозяйство; атомная энергетика. Основные виды теплообменного оборудования: Спиральные теплообменники – представляют собой тонкие металлические листы, свернутые в спираль; Спиральные теплообменники представляют бочку, в которой лентой-спиралью расположен плоский лабиринт с внутренней полостью. По спирали движется горячий агент, омываемый холодной водой. Это единственный вид аппаратов для теплообмена агента, содержащего взвеси, пульпу. Откидывающиеся с обеих сторон крышки позволяют легко чистить зазоры.  Кожухотрубные теплообменники – состоят из пучка труб, соединенных в решетку при помощи пайки или сварки; Кожухотрубный прибор состоит из нескольких частей: элементов, компенсирующих напряжение, пучков труб, патрубков, корпуса, крышки и трубных решёток. Особенностью кожухотрубного устройства считается изготовления их наклонными или горизонтальными/вертикальными.  Витые теплообменники – собираются из концентрических змеевиков, а рабочая среда в них движется по изогнутым трубам и по межтрубному пространству; Чувствительный элемент этого прибора имеет название концентрического змеевика. Они закрепляются на специальных головках, получая защиту от кожуха. Используется схема с двумя жидкостями, один вид которой заполняет имеющиеся трубки, а другой располагается в пространстве между ними. Считается, что этот вид агрегата прекрасно переносит различные перепады давления и обладает высоким показателем стойкости к износу.  Пластинчатые теплообменники – имеют площадь теплообмена, состоящую из пластин, соединенных термостойкими уплотнителями;Состав этого вида приборов подразумевает соединение крепёжных болтов, концевых камер, рамы и рабочей пластины. Последние элементы разделены специальными резиновыми прокладками. Их изготавливают из специальной стали. Технология монтажа пластин подразумевает установку резиновой прокладки без использования клеевых смесей, тем не менее позволяющая плотно прилегать отдельным частям друг к другу.  2.1.3. Насосы ЦНС При перекачивании большого количества жидкости под большим давлением потребуются специальные насосы, способные без труда справиться с такой задачей. Для таких операций подойдет водяной центробежный насос ступенчатого типа (ЦНС). Насосы ЦНС — горизонтальная конструкция, которая предназначена для перекачивания нейтральной воды, у которой температура от 1ºС до 45ºС, и химических веществ. Наличие большого модельного ряда позволяет существенно расширить сферу применения насосов данного класса. Насосы типа ЦНС можно разделить по области применения и особенностям конструкции на следующие группы: Насосы ЦНСг — насос, который предназначен для перекачивания горячей воды нейтральной среды с температурой от 45ºС до 105ºС. Доля механических примесей не должна превышать 0,1 %, а твердых тел 0,1 мм. Воду, которая поступает в насос, необходимо обеспечить подпором воды, так чтобы было не менее 10 м.в.ст. Насосы ЦНСк — насос данного типа пригодится в тех ситуациях, когда требуется выкачать кислотные воды ( рН до 6.5), с температурой до 40ºС, содержание механических примесей в такой жидкости не должна превышать 0,2 % от массы, размер твердых элементов не должен превышать 0,2 мм. Насосы ЦНСм — этот тип насоса применяется в местах, где есть масляная система, а в частности в парогенераторах. ЦНСм устанавливаются для смазки уплотняющих подшипников для безотказной работы во время пуска и на время остановки. В зависимости от модели перекачивающего насоса, температура масла может достигать до +50ºС и до +60ºС. Устройство насосов ЦНС Строение многоступенчатого насоса ЦНС устроено так, что его корпус имеет отдельные секции, число которых всегда на одну единицу меньше, чем количество рабочих колес. Это связано с тем, что одно из рабочих колес располагается в передней крышке. Благодаря такой конструкции корпуса насоса есть возможность как увеличивать, так и уменьшать напор, при той же подаче. Рассчитать напор можно сложив напоры, которые создает каждое рабочее колесо. Производитель для изготовления основных деталей использует следующие материалы: чугун СЧ20; сталь 35Л; сталь 40Х. Для уплотнения вала от протечек используют сальники. Если необходимо, по заказу, можно устанавливать торцовое уплотнение. Для электропривода насоса используется электродвигатель АИР общепромышленного исполнения. Исходя из конструктивных особенностей, корпус имеет такое строение: задний и передний держатель; крышек для нагнетающих и всасывающих систем, в этих крышках расположена смазка; корпусов и крышек направляющих аппаратов, для их соединения используются стягивающие булавы. На вал рота установлены втулка, гидропятный диск, полумуфта, элементы для регулировки и рабочие колеса (рубашка вала). Для их фиксации и стяжки применяются специальные гайки. Асинхронный электродвигатель приводит в движение такое оборудование через муфту. В корпусе предусмотрена охлаждающая полость, с помощью которой происходит охлаждение подшипников. Для стабильной долговременной работы чугунный центробежный ЦНС насос необходимо подпитывать подпором 2-6 метров. Без такого подпора будет происходить быстрое разрушение этих насосов за счет кавитации. Если температура воды увеличилась свыше +45ºС, необходимо пропорционально увеличить подпор. Как и все в этом мире, конструкция этих насосов имеет свои недостатки. Из-за того, что при работе они могут показать не те свойства, которые считаются расчетными, сложно выбрать устройство подходящее для своего назначения. Неправильная эксплуатация и неправильный выбор параметров будущего насоса могут повлиять на выход его из строя. Об этом свидетельствует: малый напор у жидкости; вибрация и шум больше нужного уровня. Общие рабочие параметры: подача жидкости в диапазоне: от 30 до 1000 м³/ч; напор жидкости: до 2300 м; КПД насоса: до 83%; максимальное давление, возникающее в корпусе составляет 270 кгс/см2. Насосы ЦНС: принцип работы Любая центробежная конструкция основывается по принципу взаимодействия лопастей диска, который вращается и перекачивания воды. Вращающийся диск толкает жидкость к выходному отверстию. Освободившаяся полость заполняется жидкостью снова. Она попадает в установку и трубы всаса под давлением. После выхода воды из установки, она проходит через аппаратные каналы и попадает под давлением на колеса. После чего вода попадает в трубопровод нагнетания. Во время работы насоса усиливается давление жидкости. Это усилие тянет ротор в сторону всаса. Для предотвращения этого фактора, в аппарате устанавливается разгрузочный элемент. Этот элемент состоит из кольца вала, втулок. Вращение ротора осуществляется электромотором. Электродвигатель вмонтирован в корпус насоса через муфту втулочного типа. Ротор должен вращаться по часовой стрелке относительно самого насоса (вид со стороны мотора). 2.1.4 Печи ПТБ-10 Печь трубчатая блочная ПТБ-10А предназначена для нагрева нефтяных эмульсий и нефти с содержанием серы до 1% по массе и сероводорода в попутном газе до 0,1% по объему при их промысловой подготовке и транспортировке Технические характеристики:

Описание конструкции: Технологические блоки печи и система автоматизации печи на месте применения связываются между собой и с другими объектами подготовки нефти трубными коммуникациями, кабельными силовыми проводками, а также проводками контроля и автоматики. Камера теплообменная выполнена в виде металлического теплоизолированного корпуса, внутри которого размещены продуктовые змеевики из оребренных труб. Продуктовый змеевик печи является четырехпоточным. Снаружи теплообменной камеры, на потолочной части крепятся дымовые трубы, площадка со стремянкой для обслуживания пяти взрывных предохранительных клапанов. В торцевых стенках корпуса камеры имеются штуцера для подвода инертного газа, либо пара от системы пожаротушения и штуцер, обвязанный трубопроводом и приборами контроля довзрывоопасной концентрации воздушной среды. Кроме того, для осмотра внутреннего объема теплообменной камеры в процессе работы на торцевой стенке со стороны стремянки имеются две гляделки с встроенными термостойкими стеклами. Теплообменная камера своим нижним основанием монтируется на блоке основании печи, представляющей собой стальную сварную пространственную конструкцию. В пределах блока основания печи размещены четыре камеры сгорания (реакторы горения) для сжигания топлива, трубопроводы подачи топлива к камерам сгорания и их запальным устройствам, воздуховод принудительной подачи воздуха на горение, соединяющийся при помощи тройника, мягких вставок и коробов подвода воздуха с двумя блоками вентиляторных агрегатов. Рамы вентиляторов посредством виброизоляторов соединены с соответствующими основаниями, предназначенными для их установки на фундаменты. 2.2. Охрана труда и окружающей среды на установках подготовки нефти При разработке мероприятий по охране труда и технике безопасности на нефтегазодобывающих предприятиях следует руководствоваться «Правилами безопасности в нефтегазодобывающей промышленности», «Правилами безопасности при эксплуатации установок подготовки нефти на предприятиях нефтяной промышленности», «Санитарными нормами проектирования промышленных предприятий» и настоящими Нормами.Вопросы охраны труда, техники безопасности и промсанитарии в проектах должны быть выделены в отдельный раздел. В качестве основных мероприятий по охране труда и технике безопасности в проектах следует предусматривать: полную герметизацию всего технологического процесса внутрипромыслового сбора, транспорта и подготовки нефти, газа и воды; оснащение технологического оборудования предохранительными устройствами; выбор оборудования из условия максимально возможного давления в нем, а для оборудования на открытых площадках - с учетом нагрева за счет солнечной радиации в летнее время; обеспечение противопожарных разрывов между оборудованием и другими сооружениями в соответствии с требованиями настоящих Норм; мероприятия по снижению потерь легких фракций и упругости паров товарных нефтей; размещение технологического оборудования на открытых площадках согласно перечню, утвержденному Миннефтепромом; размещение электрооборудования (электродвигателей) во взрывопожароопасных помещениях в соответствии с «Правилами устройства электроустановок»; применение блочного и блочно-комплектного оборудования заводского изготовления как более надежного в эксплуатации; контроль, автоматизацию и управление технологическими процессом с диспетчерского пункта в соответствии с «Основными положениями по обустройству и автоматизации нефтегазодобывающих предприятий Миннефтепрома»; блокировку оборудования и сигнализацию при отклонении от нормальных условий эксплуатации объектов; механизацию трудоемких процессов при производстве ремонтных работ технологического оборудования. В помещениях со взрывоопасными средами необходимо предусматривать установку сигнализаторов и газоанализаторов до взрывных концентраций в соответствии с «Требованиями к установке стационарных газоанализаторов и сигнализаторов в производственных помещениях предприятий нефтяной промышленности» Миннефтепрома. Для обслуживающего персонала объектов нефтегазодобывающего предприятия необходимо предусматривать бытовые помещения (гардеробные, помещения для сушки одежды, прачечные, душевые, умывальники и др.), которые должны удовлетворять требованиям санитарных норм. На удаленных от ДНС, ЦПС кустах скважин на одном из них должно предусматриваться размещение блок-бокса для обогрева вахтенного персонала. | |||||||||||||||||||||||||||||||||||||||||||