РАНЖИРОВАНИЕ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ПО ВИБРОСОСТОЯНИЮ. Кунцевич Н.А. 4 Ранжирование ГПА. Ранжирование газоперекачивающих агрегатов по вибросостоянию

Скачать 147.33 Kb. Скачать 147.33 Kb.

|

|

ООО «Газпром трансгаз Екатеринбург» Школа профессионального развития молодых специалистов РАНЖИРОВАНИЕ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ПО ВИБРОСОСТОЯНИЮ Проект Автор проекта ________________ Н.А. Кунцевич подпись Екатеринбург 2022 СОДЕРЖАНИЕСОДЕРЖАНИЕ 2 ВВЕДЕНИЕ 3 1.1 Проблема 3 1.2 Решение 4 1.3 Актуальность 4 ОСНОВНАЯ ЧАСТЬ 6 2.1 Цель и задачи проекта 6 2.2 План проекта (Диаграмма Ганта) 6 2.3 Продукт проекта 7 ЗАКЛЮЧЕНИЕ 10 3.1 Эффекты от реализации 10 3.2 Моя роль в реализации проекта 10 3.3 Шаги реализации, сроки 10 3.4 Риски реализации проекта 11 3.5 Бюджет проекта 11 ДОКУМЕНТЫ ПРОЕКТА 11 ВВЕДЕНИЕОсновное назначение технической диагностики состоит в повышении надежности объектов на этапе их эксплуатации. На сегодняшний день вопросы улучшения показателей надежности, экономичности и ремонтопригодности турбоагрегатов являются актуальными. Не менее важными вопросами являются продление срока службы узлов и деталей и расширение допустимых режимов эксплуатации турбоагрегатов. В условиях длительной эксплуатации и широкого диапазона изменения режимов на первый план выходят задачи предотвращения аварий, связанных с отказом отдельных деталей и узлов турбины, обеспечения вибрационного состояния агрегата, позволяющего устойчивую и надежную эксплуатацию во всем диапазоне режимов, разработки методов и средств диагностики, позволяющих организовать обслуживание и ремонт оборудования по техническому состоянию. Общая вибрационная надежность агрегата является важнейшей эксплуатационной характеристикой. Низкий и стабильный уровень вибрации, отсутствие резонансных и автоколебательных явлений во всем диапазоне режимов гарантируют не только долговечность агрегата, но и возможность своевременной расширенной диагностики и устранения возникающих дефектов. Вопросам вибрационной диагностики оборудования компрессорных станций в Обществе уделяется повышенное внимание. Это объясняется, с одной стороны, необходимостью контроля отработавших расчетный ресурс агрегатов и обоснованием сроков межремонтного периода, с другой стороны - стремлением к снижению ущерба от внезапных аварий. 1.1 ПроблемаОтсутствие в ООО «Газпром трансгаз Екатеринбург» системы ранжирования газоперекачивающих агрегатов (далее – ГПА) по вибросостоянию и возможности определения приоритетных агрегатов для расширенного вибрационного обследования. SWOT – анализ решения проблемной ситуации.

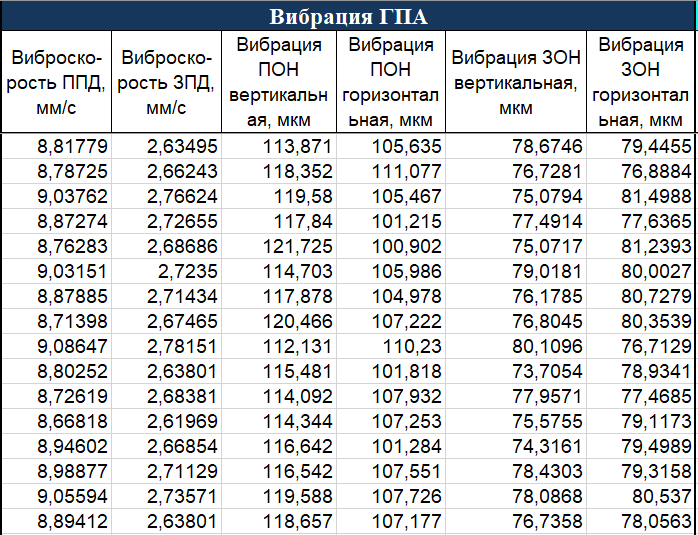

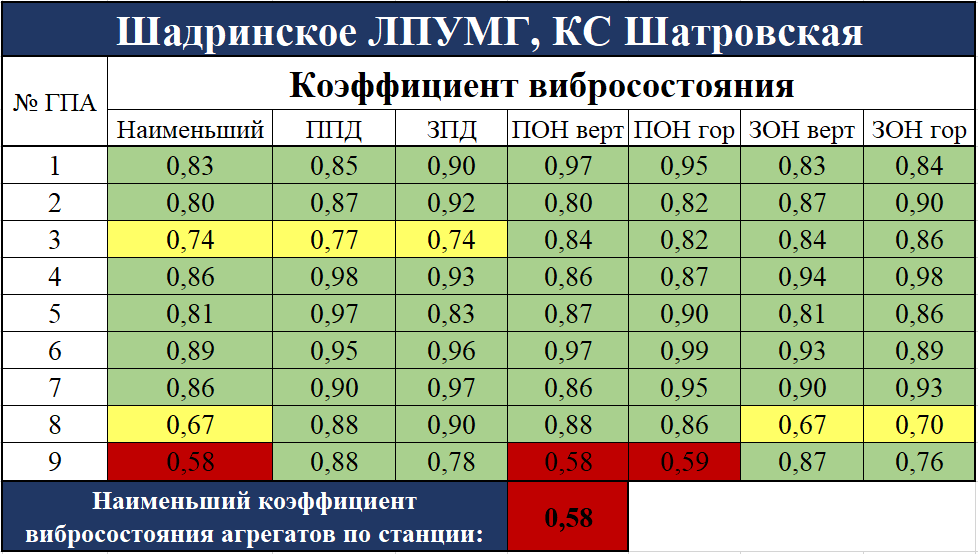

1.2 РешениеПрограммный модуль, который будет собирать и обрабатывать данные со штатных датчиков вибрации на всех компрессорных станциях. По этим данным в журнале будет расчитываться для каждого агрегата коэффициент вибросостояния, и выводиться рейтинг ГПА и станций по вибрационному состоянию. Также по данные преобразованные в графики, в последствии помогут специалисту спрогнозировать дальнейшее развитие вибрации. 1.3 АктуальностьВ ООО «Газпром трансгаз Екатеринбург» в ходе внедрения системы управления техническим состоянием и целостностью разработан регламент мониторинга и целостности объектов магистральных газопроводов Общества, в основе которого лежит формирование перечней объектов, ранжированных по приоритетности реализации мероприятий диагностического обследования, технического обслуживания и ремонта агрегатов (далее – ДТОиР) с учетом требований нормативных документов и результатов оценки технического состояния этих объектов. Формирование данных о техническом состоянии ГПА необходимо для принятия обоснованных экономических и управленческих решений в части ДТОиР. Службой по диагностике и наладке теплосилового и энергетического оборудования разработана система определения коэффициента технического состояния ГПА по его мощности, без учета вибросостояния. Для формирования единого показателя технического состояния ГПА необходимо также учитывать коэффициент вибрации агрегата. Это связано с тем, что мощность агрегата может не зависеть от его вибрации. Другими словами, может сложиться ситуация, когда газодинамические параметры агрегата находятся в допуске, а уровень вибрации уже требует принятия мер. ОСНОВНАЯ ЧАСТЬВ настоящее время на ГПА в ООО «Газпром трансгаз Екатеринбург» установлены штатные системы вибрации. Показания с этих датчиков через контроллеры передаются и обновляются на АРМ каждого агрегата в режиме реального времени, но хранятся в течении 3 дней и далее никуда не записываются, в связи с чем анализ этих данных за более длительный промежуток времени невозможен. Специалисты Инженерно-технического центра (далее – ИТЦ) периодически проводят расширенную вибрационную диагностику ГПА по указанию начальников ГКС ЛПУМГ. Это связано с тем, что только по результатам расширенной вибродиагностики можно с достаточной точностью определить причину ухудшения вибрационного состояния агрегата. Одной из возможностей, реализуемых данным программным модулем, является определение ГПА, на которых необходимо провести расширенную вибрационную диагностику в межремонтный период. 2.1 Цель и задачи проектаЦель: Сформировать единую систему оценки вибрационного состояния ГПА в ООО «Газпром трансгаз Екатеринбург». Задачи проекта: Модернизировать действующий программный модуль, для снижения нагрузки на АРМ компрессорного цеха. Проверить работоспособность обновленного программного модуля на КС Шатровская. Сформировать методику расчета коэффициентов вибросостояния ГПА. 4. Разработать интерфейс и основной функционал журнала вибрационного состояния ГПА. 5. Организовать опытно промышленную работу ПМ на КС Шатровская для сбора данных. 6. Доработать и внедрить ПМ на остальные КС Общества. 2.2 План проекта (Диаграмма Ганта) 2.3 Продукт проектаДля составления ранжированного списка агрегатов, необходимо определить коэффициент вибрационного состояния для каждого ГПА. Для его расчета по каждому ГПА были введены поправочные коэффициенты, в зависимости от принятых зон интенсивности вибрации и классификации агрегатов. В качестве контролируемого параметра интенсивности вибрации ГПА является либо общий уровень среднего квадратического значения виброскорости Vс [мм/с], либо амплитуда виброперемещения Sp [мкм], в зависимости от типа датчика, установленного в конкретных точках на ГПА, предписанных проектом. Коэффициент вибрационного состояния ГПА, где в качестве контролируемого параметра является общий уровень среднего квадратического значения виброскорости, рассчитывается по формуле:  где kп1 – поправочный коэффициент для виброскорости; Vс – общий уровень среднего квадратического значения виброскорости [мм/с]. Коэффициент вибрационного состояния ГПА, где в качестве контролируемого параметра является амплитуда виброперемещения, рассчитывается по формуле:  где kп2 – поправочный коэффициент для виброперемещения; Sp – амплитуда виброперемещения [мкм]. Поправочный коэффициент (kп) для Vс и Sp будет разным. Зоны интенсивности вибрации для  : :от 0,8 до 1 – допустимо; от 0,6 до 0,8 – требует принятия мер; ниже 0,6 – недопустимо. На рисунке 1, в качестве примера, представлены значения вибрации ГПА № 2 на КС Шатровская в том виде, в котором они сейчас записываются вместе с другими параметрами с помощью программы MS Excel.  Рисунок 1 – Скриншот из программы MS Excel На ГПА-16 "Урал" и ГПА-12 "Урал" измеряется виброскорость переднего и заднего подшипника двигателя, а также амплитуда виброперемещения в двух направлениях переднего и заднего подшипника нагнетателя. На рисунке 2 представлено как примерно будет выглядеть таблица с коэффициентами по каждой компрессорной станции. В качестве примера выбрана КС Шатровская (все коэф. вибросостояния в примере не соответствуют реальным значениям, они подобраны для наглядности).  Рисунок 2 – Вибросостояние ГПА КС Шатровская Цветовая индикация показывает зону интенсивности вибрации агрегата: зеленая – допустимое вибросостояние; желтая – требует принятия мер; красная – недопустимое вибросостояние; 2.4 Функциональная матрица проекта  ЗАКЛЮЧЕНИЕАнализ вибраций – мощный инструмент для оценки технического состояния агрегатов, прогнозирования их надежности, подготовки и проведения профилактического ремонта. Возникновение и развитие значительной части дефектов роторных машин, как правило, вызывают изменения в вибрационном состоянии машин. Эти изменения, как и развитие большинства дефектов, обычно происходят в течение достаточно длительного периода времени. Таким образом отслеживание изменения общего уровня вибрации агрегатов с течением времени послужит в прогнозировании возникновения неисправностей. В случае если методами технической диагностики удается выявить возникновение дефекта и прогнозировать его развитие, то это позволяет не только сократить количество отказов, но и устранять имеющиеся дефекты во время плановых обслуживаний и ремонтов, сократить объемы и сроки ремонтных работ за счет их правильного планирования и организации. 3.1 Эффекты от реализации1. Организация непрерывного автоматического сбора данных по вибрации ГПА на КС Общества (за длительный период). 2. Мониторинг вибрационного состояния агрегатов. 3. Ранжирование агрегатов по вибрационному состоянию для планирования расширенного диагностического обследования, ремонта и обслуживания агрегатов. 3.2 Моя роль в реализации проекта1. Доработка программного модуля, его внедрение, модернизация и обслуживание. 2. Формирование журнала вибрационного состояния ГПА. 3. Анализ данных, собранных ПМ, формирование ранжированного списка агрегатов по уровню вибрации. 3.3 Шаги реализации, срокиПланирование, постановка цели и задач (до 01.05.2021). Модернизация действующего программного модуля, для снижения нагрузки на АРМ компрессорного цеха (до 01.08.2021). Проверка работоспособности обновленного модуля на КС Шатровская (до 01.10.2021). Формирование методики расчета коэффициентов (до 01.12.2021). Разработка интерфейса и основного функционала журнала вибрационного состояния ГПА (до 01.02.2022) Организация опытно промышленной работы программного модуля на КС Шатровская (до 15.03.2022). Сбор замечаний и предложений (до 01.05.2022). Доработка и внедрение ПМ на остальные КС Общества к концу 2024 года. 3.4 Риски реализации проекта1. Сбои в работе АРМ, на котором установлен программный модуль на базе MS Excel. Решение: На этот случай имеется второй файл Excel на компьютере, который раз в сутки перезапускает основной файл. В случае если это не помогло, специалист службы СДиН приезжает на методическое сопровождение программного модуля, обычно это совмещается с другими плановыми работами. 2. Штатные датчики вибрации могут улавливать посторонние сигналы, которые влияют на показания общего уровня вибрации. Решение: По собранным данным строится график, на котором показания, выбивающиеся из общей картины можно легко вычленить и определить является это сбоем в работе ГПА или посторонними сигналами. В крайних случаях проводится расширенная вибрационная диагностика агрегата непосредственно на месте специалистом СДиН с помощью виброанализатора. 3.5 Бюджет проектаДополнительные вложения не требуются, кроме человеко-часов, которые уже заложены в функционирование службы диагностики и наладки теплосилового и энергетического оборудования. ДОКУМЕНТЫ ПРОЕКТАРегламент мониторинга и целостности объектов магистральных газопроводов ООО «Газпром трансгаз Екатеринбург» 2019г. Регламент диагностического обслуживания газоперекачивающих агрегатов 2001г. Нормы вибрации «Оценка интенсивности вибрации газоперекачивающих агрегатов в условиях эксплуатации на компрессорных станциях» Москва 1985г. 4. СТО Газпром 2-2.3-523-2010 «Методические указания по прогнозированию и оценке технического состояния компрессорной станции как единого объекта» 2010г. |