Отчет. Отчет по практическим заданиям. Расчет и подбор центробежного насоса

Скачать 2.4 Mb. Скачать 2.4 Mb.

|

|

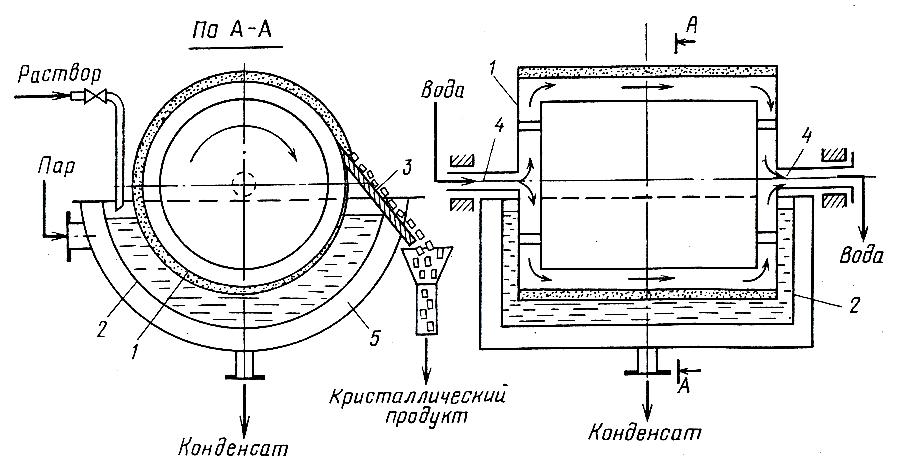

РАСЧЕТ И ПОДБОР ЦЕНТРОБЕЖНОГО НАСОСА Пример 1.1. Подобрать центробежный насос (рис. 1.1) для перекачивания воды при температуре t= 8 ºС из открытой емкости в аппарат, работающий под избыточным давлением РИЗБ = 0,1 МПа.  Рис. 1.1. Схема центробежного насоса: 1 – всасывающий трубопровод; 2 – рабочее колесо; 3 – корпус; 4 – лопатки; 5 – нагнетательный трубопровод Объемный расход воды V= 1,2·10-2 м3/с. Геометрическая высота подъема воды НГ = 12 м. Длина трубопровода на линии всасывания LВС = 10 м, на линии нагнетания LНАГ = 32 м. На линии нагнетания имеются n= 3 нормальных вентиля и m= 1 отвод под углом 120º и k= 4 отвода под углом 90º с одинаковым отношением R/d = 6. На всасывающем участке трубопровода установлено n1 = 2 прямоточных вентиля, имеется k1 = 4 отвода под углом 90º с отношением R/d = 6. Проверить возможность установки насоса на высоте h= 4 м над уровнем воды в емкости. Решение. 1. Рассчитаем диаметр трубопроводов, принимая одинаковую скорость течения воды в них, равную w= 2 м/с:  = 0,087 м = 87 мм. = 0,087 м = 87 мм.2. Определяем потери напора во всасывающей линии по формуле  Для нахождения значения коэффициента трения λ рассчитаем величину критерия Рейнольдса:  Примем, что трубопровод стальной с незначительной коррозией, тогда абсолютная шероховатость равна е=0,2 мм, а отношение d/e=87/0,2=435. По прил. 1 находим λ=0,025. Определим сумму коэффициентов местных сопротивлений для всасывающей линии (прил. 2): 1) Вход в трубу с острыми краями ζ1=0,5; 2) Для прямоточных вентилей экстраполяцией находим ζ=0,55 для d=0,088 м. Умножая на поправочный коэффициент k=0,925, получаем ζ2=0,51. 3) Отводы: коэффициенты А=1, В=0,09, тогда ζ3=0,09. Следовательно, сумма коэффициентов местных сопротивлений во всасывающей линии составляет Σ ζ = ζ1 +2ζ2 +4ζ3 = 0,5 +1,02 + 0,36 = 1,88. Тогда потерянный напор во всасывающей линии равен  3. Определяем потери напора в нагнетательной линии, для чего вначале определим значения коэффициентов местных сопротивлений (прил. 2): 1) Отводы под углом 120º – А=1,17; В=0,09; ζ1=0,105. 2) Отводы под углом 90º – А=1, В=0,09; ζ2=0,09. 3) Нормальные вентили: для d=0,087 м, интерполяцией находим ζ3=4,04. 4) Выход из трубы: ζ4=1. Следовательно, сумма коэффициентов местных сопротивлений в нагнетательной линии составляет Σ ζ = 2ζ1 +10ζ2 +2ζ3 + ζ4= 0,21 +0,9 + 8,08 +1 = 10,19. Тогда потери напора в нагнетательной линии равны  4. Общие потери напора составят hП = hП.ВС + hП,Н = 0,969 +3,95 = 4,919 м. 5. Выбор насоса. Находим напор насоса по формуле  Определим полезную мощность насоса  Принимая ηПЕР=1 и ηН=0,6, найдем мощность на валу двигателя  По каталогу насосов центробежного типа (прил. 3) устанавливаем, что заданным подаче и напору больше всего соответствует насос марки Х 45/31, для которого V= 1,25·10-2 м3/с, Н = 31 м, ηН = 0,6. Насос снабжен электродвигателем АО2-52-2 номинальной мощностью NН=13 кВт, ηДВ=0,89. Частота вращения вала n=48,3 с-1. 6. Определение предельной высоты всасывания. Рассчитаем запас напора на кавитацию:  По прил. 4 найдем, что при 8 ºС давление насыщенного водяного пара Р=1075 Па. Примем, что атмосферное давление равно 105 Па, а диаметр всасывающего патрубка равен диаметру трубопровода. Тогда   РАСЧЕТ КРИСТАЛЛИЗАТОРА НЕПРЕРЫВНОГО ДЕЙСТВИЯ Пример 11.1. Определить требуемую площадь поверхности охлаждения и расход воды в кристаллизаторе непрерывного действия (рис. 11.1), в котором охлаждается G=6 т/ч водного раствора соли NaNO3 от t1=85 °С до t2=35 °С, содержащий при 85 °С х1 = 15 моль соли на 1000 г воды. Необходимо также учесть, что в кристаллизаторе при охлаждении раствора одновременно испаряется В = 4 % воды от его общего количества. Вода поступает в охлаждающую рубашку противотоком по отношению к раствору при t1В = 12 °С, а выходит при t2В = 22 °С. Коэффициент теплопередачи принять равным К = 110 Вт/(м2·К).  Рис. 11.1. Вальцовый кристаллизатор: 1 – барабан; 2 – корыто; 3 – полые вальцы; 4 – нож для съема кристаллов Решение 1. Площадь поверхности охлаждения определяется по формуле  где Q – количество отводимой теплоты, Вт; ∆tСР – средний температурный напор, К. 2. Количество теплоты, которое надо отводить, найдем по уравнению Q = G·c(t1 – t2) + GКР·q/М – W·r, где с – удельная теплоемкость раствора, кДж/(кг·К); GКР – количество выделяемых кристаллов, кг/с; q – удельная теплота кристаллизации, Дж/кмоль; М = 85 кг/кмоль – мольная масса NaNO3; W= В·G/100 = 4·5000/100 = 200 кг/ч – расход испаряющейся воды, кг/с; r – удельная теплота парообразования воды при средней температуре раствора, Дж/кг. Удельную теплоемкость раствора можно определить по формуле   где x1 – начальная концентрация в массовых долях, кг/кг; сТ – удельная теплоемкость твердой соли, кДж/(кг·К). Пересчитываем концентрации в массовые доли:   Здесь х2 = 12,3 моль/г – концентрация насыщенного раствора при 35 °С, которая находится по кривой растворимости NaNO3 (прил. 37). Определяем удельную теплоемкость твердой соли из уравнения М·сТ = n1· С1 + n2· С2 + n3· С3 , где n1, n2, n3 – число атомов элементов, входящих в соединение; С1, С2, С3 – атомные теплоемкости, Дж/(кг·атом·К), определяются по прил. 38,   Тогда удельная теплоемкость раствора при x1=57,6 % равна   Количество выделяемых кристаллов определяется из уравнения   Здесь хКР = 1 – отношение мольных масс безводного растворенного вещества и кристаллогидрата, так как NaNO3 кристаллизуется в безводной форме. Удельную теплоту кристаллизации NaNO3 q примем по прил. 39 равной 21080 кДж/кмоль. Удельная теплота парообразования воды согласно прил. 40 при средней температуре раствора tСР = (85+35)/2 = 60 °С составит r =2345·103 Дж/кг. Отсюда количество отводимой теплоты составит   = 289251 Вт. 3. Средний температурный напор определим, составив предварительно температурную схему процесса 85 → 35 22 ← 12, откуда  4. Следовательно, площадь поверхности охлаждения равна  5. Расход воды найдем из уравнения  РАСЧЕТ БАТАРЕЙНОГО ЦИКЛОНА И РУКАВНОГО ФИЛЬТРА Пример 4.1. В батарейном циклоне (рис. 4.1) требуется очищать от пыли V=7000 м3/ч газа при температуре t=320 ºС. Плотность газа при н.у. ρГ=1,3 кг/м3. Барометрическое давление PБ=740 мм рт. ст.  Рис. 4.1. Схема батарейного циклона: 1 – бункер; 2 – корпус циклонного элемента; 3 – выхлопная труба; 4 – входной патрубок; 5 – камера; 6 – выводной патрубок; 7 – трубные решетки; 8 – пылеотводящие отверстия На входе в батарейный циклон газ находится под разрежением РР=55 мм вод. ст. Пыль слабо слипающаяся, её плотность ρП=2250 кг/м3. Запыленность газа χ=30 г/м3. Гидравлическое сопротивление батарейного циклона равно ΔP=40 мм вод. ст. Требуется подобрать батарейный циклон и рукавный фильтр (рис. 4.2), обеспечивающие двухступенчатую очистку запыленного газа.  Рис. 4.2. Схема рукавного фильтра: 1,4 – заслонки; 2 – трубопровод очищенного газа; 3 – трубопровод продувочного воздуха; 5 – механизм встряхивания; 6 – рама; 7 – крышка; 8,11 – хомуты; 9 – корпус; 10 – рукава; 12 – перегородка; 13 – бункер; 14 – шнек; 15 – шлюзовый затвор; 16 – трубопровод запыленного газа Решение 1. Учитывая запыленность газа, по прил. 11 выбираем циклонные элементы диаметром 150 мм с розеточным направляющим аппаратом. При этом диаметре и угле наклона лопастей к горизонтали в направляющем аппарате 25º коэффициент гидравлического сопротивления данного элемента составляет ζ0=90. Определяем плотность газа при рабочих условиях:   Скорость газа в цилиндрической части циклонного элемента составляет  Расход газа на один элемент батарейного циклона равен VЦ = 3600·0,785 D2wЦ = 3600·0,785·0,1502·3,84=244 м3/ч. Тогда требуемое число элементов n = V/VЦ = 7800 / 244 = 28. По прил. 12 выбираем батарейный циклон типа БЦ-259, выпускаемый ООО «Кусинский литейно-машиностроительный завод», г. Новосибирск, с количеством элементов n = 30 шт. В качестве второй ступени тонкой очистки отходящих газов применяем рукавный фильтр, расчет которого сводится к определению требуемой поверхности фильтрования по формуле  , ,где Vуд – удельный объемный расход запыленного газа в расчете на 1 м2 поверхности ткани, величина которого обычно принимается равной 0,2 – 1 м3/(м2∙мин). Принимаем, что температура газа при проходе через батарейный циклон понизилась на 20 ºС, тогда ее величина на входе в фильтр составит 300 ºС. Найдем объемный расход газа при этой температуре:  Рассчитаем поверхность фильтрования при взятом удельном расходе Vуд=0,5 м3/(м2∙мин) и с учетом подсосов воздуха, которые принимаем равными 20 % от объемного расхода газа:  Выбираем по прил. 13 рукавный фильтр марки ФРКИ-180 с регенерацией импульсной продувкой сжатым воздухом. |