курсовая. Курсовая работа. Расчётно пояснительная записка специальность 1003000 Металлургия цветных металлов По дисциплине Спецтехнология Таырып Тема Расчёт барабанного вакуум фильтра Оушы Учащийся Чернова В. Г топ Группа 19 цм 1 Оытушы

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

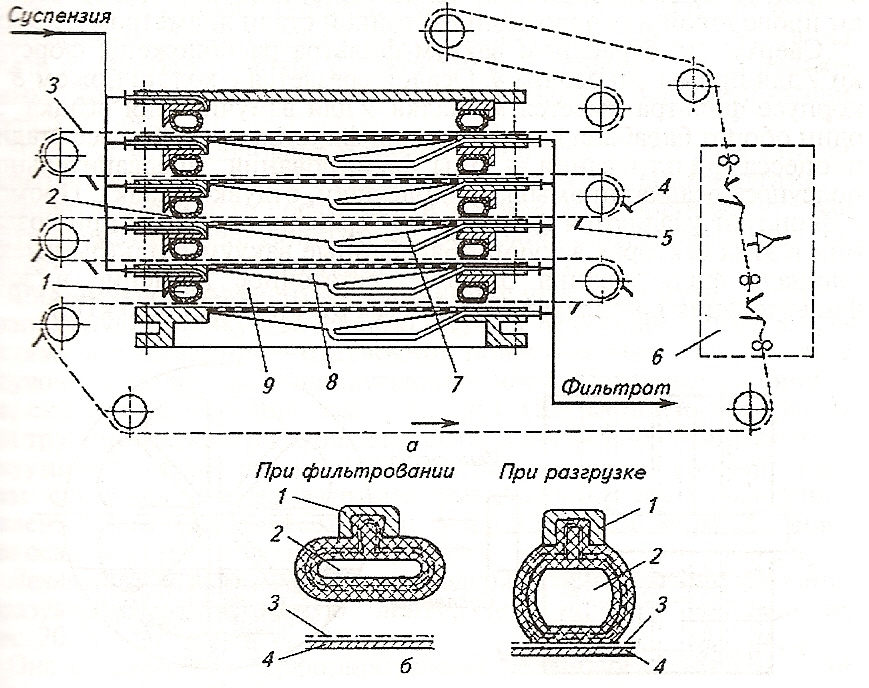

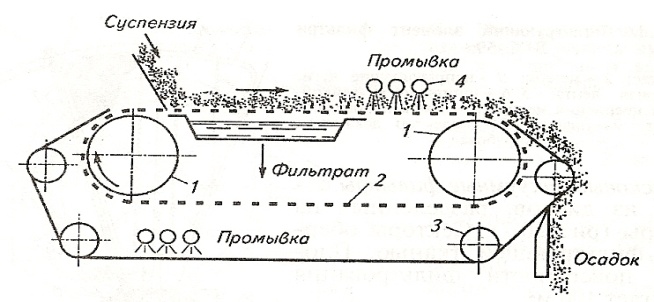

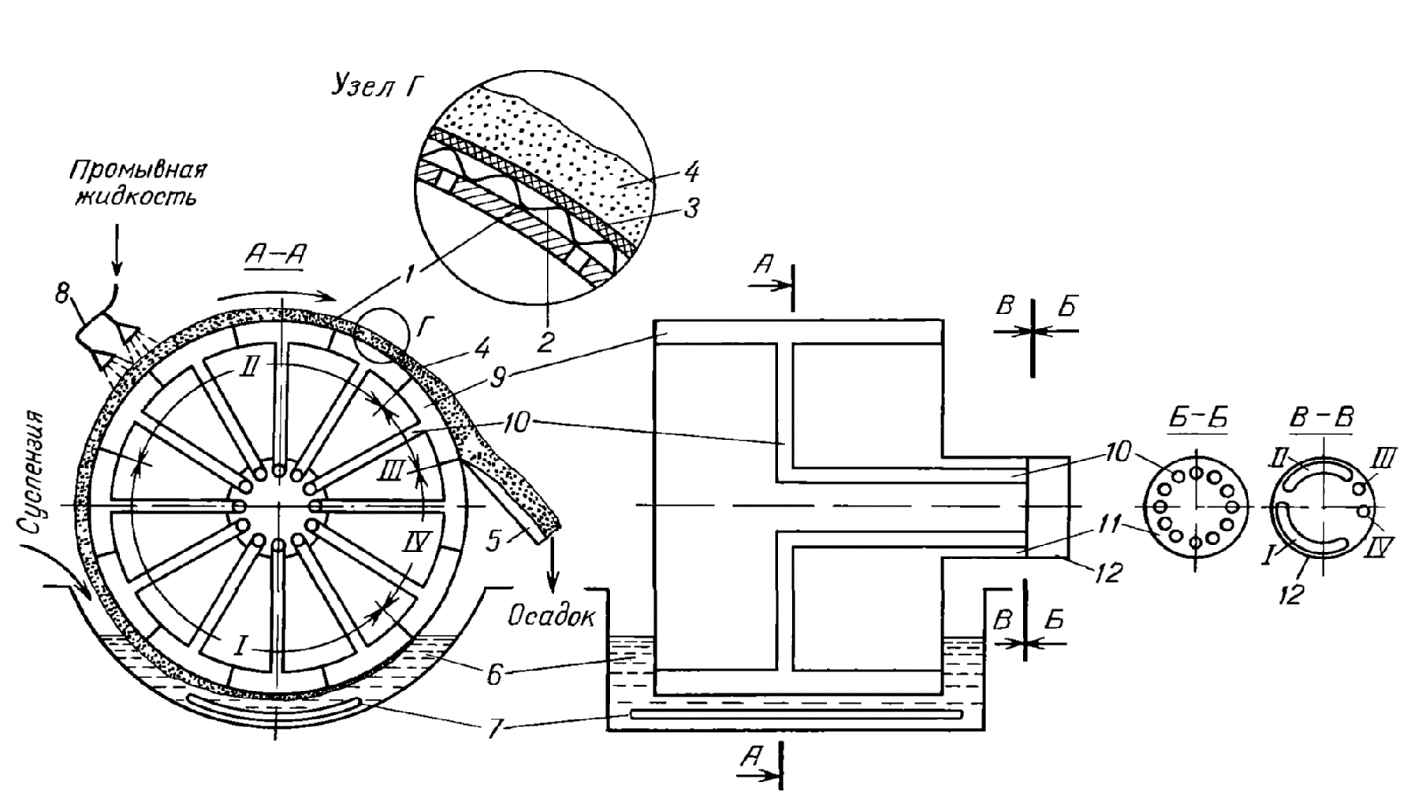

ЩЫҒЫС ТЕХНИКАЛЫҚ ГУМАНИТАРЛЫҚ ҚОЛЛЕДЖІ ВОСТОЧНО-ТЕХНИЧЕСКИЙ-ГУМАНИТАРНЫЙ КОЛЛЕДЖ Курстық жабаға ЕСЕПТIK – ТҮСІНДІРМЕ БАЯНДАУ Мамандағы: 1003000 «Түсті металлдар металлургиясы» РАСЧЁТНО – ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Специальность 1003000 «Металлургия цветных металлов» По дисциплине «Спецтехнология» Тақырып Тема: «Расчёт барабанного вакуум фильтра» Оқушы Учащийся Чернова В.Г Топ Группа 19 – ЦМ – 1 Оқытушы Преподаватель Лебединский В.И Өскемен Усть-Каменогорск 2022 ЩЫҒЫС ТЕХНИКАЛЫҚ ГУМАНИТАРЛЫҚ ҚОЛЛЕДЖІ ВОСТОЧНО-ТЕХНИЧЕСКИЙ-ГУМАНИТАРНЫЙ КОЛЛЕДЖ Задание На курсовое проектирование по предмету: «Спецтехнология» Специальность: 1003000 «Металлургия цветных металлов» Учащийся Черновой Василисе Тема: «Расчёт барабанного вакуум фильтра» Исходные данные: 1. Производительность – 986 кг/ч; 2. Влажность осадка – 40% масс; 3. Содержание взвеси в суспензии – 20%; 4. Разрежение при фильтрации – 600 мм.рт.ст; 5. Число оборотов – 0,5 в минуту; 6. Температура фильтрации - 15С; 7. Угол фильтрации - 135; 8. Вязкость - 71 П.с; 9. Плотность жидкости – 1000кг/м³ Содержание проекта Содержание Введение 1 Теоретическая часть 2 Расчётная часть 3 Охрана труда и техника безопасности Заключение Литература Задание на курсовой проект выдан: Преподаватель: Лебединский В.И Выполнила: Чернова В.Г  СОДЕРЖАНИЕ СОДЕРЖАНИЕВведение 4 1 Теоретическая часть 5 1.1 Описание процесса фильтрования 6 1.2 Оборудование: фильтровальные аппараты 8 1.3 Принцип работы 13 2 Расчётная часть 15 2.1 Расчёт барабанного вакуум фильтра 15 3 Охрана труда и техника безопасности барабанного вакуум фильтра 19 Заключение 25 Список литературы 26 ВВЕДЕНИЕ Любой технологический процесс, несмотря на различие методов, представляет собой ряд взаимосвязанных типовых технологических стадий, протекающих в аппаратуре определенного класса. Однако высокие требования к качеству продукции, эффективности производства, снижению его энерго и материалоемкости, охране окружающей среды определяли специфику, отличающую эти технологические стадии получения пищевых продуктов и аппаратурно-технологическое оформление от подобных процессов в других отраслях. Процессы в пищевой технологии в большинстве своем сложны и зачастую представляют собой сочетание гидродинамических, тепловых, массообменных, биохимических и механических процессов. Одним из важных процессов является фильтрование. Фильтрование может быть шламовым, оно реализуется для маловязких жидкостей, содержащих большое количество взвешенных частиц; закупорочным – при малом размере частиц и их небольшом количестве; и комбинированным. В наше время широко используются барабанные вакуум фильтры, с наружной фильтрующей поверхностью, характеризующейся высокой скоростью фильтрования, пригодностью для обработки разнообразных суспензий, простотой обслуживания. Основной задачей при проектировании является расчет требуемой поверхности фильтрования, подбор по каталогам стандартного фильтра и определение числа фильтров, обеспечивающих заданную производительность. Таким образом, расчет проводят в два этапа.   1. Теоретическая часть 1.1 Описание процесса фильтрования Процессом фильтрования - называют разделение суспензий, пылей с использованием пористых перегородок, которые задерживают твёрдую фазу и пропускают жидкость или газ. В качестве фильтрующих материалов в промышленных аппаратах применяют: песок, гравий, ткани, пористую керамику, пористые пластические массы и т.д. Следует различать следующие виды фильтрования: 1. Разделение суспензий с образованием значительного слоя осадка. 2. Сгущение суспензий, т.е образование более концентрированной суспензии за счёт выделения части жидкой фазы. 3. Осветление растворов от загрязнений или улавливание из отходящих вод ценной твердой фазы. Способ фильтрования с образованием осадка является наиболее распространённым в технике. Процесс промышленного фильтрования проводят либо при постоянном давлении, либо при постоянной скорости фильтрования, [1]. Современная фильтровальная аппаратура по принципу действия делится на две группы: фильтры периодического и фильтры непрерывного действия. Фильтрами периодического действия являются нутч-фильтры, листовые фильтры, фильтропрессы и сгустители. Фильтрами непрерывного действия являются барабанные фильтры, дисковые фильтры и карусельные фильтры. Классификация процесса фильтрования 1) По движущей силе: движущей силой процесса фильтрования является разность давлений по обе стороны фильтровальной бумаги. Получить разность можно двумя способами: – создание избыточного давления над фильтром. – создание вакуума. 2) По механизму фильтрования: – с образованием осадка на поверхности фильтровальной перегородки. При этом твёрдые частицы не проникают внутрь перегородки. – с закупориванием пор фильтровальной перегородки, твёрдые частицы проникают внутрь перегородки. 3) По целенаправленности процесса: – получение чистого осадка; – получение фильтрата; – получение одновременно осадка и фильтрата; 4) По целевому назначению: – очистное фильтрование, его применяют для очистки растворов от включений, а целевым продуктом является фильтрат. – продуктовое фильтрование, его целью является получение осадка (НУТЧ-фильтры, барабанные вакуум фильтры).  Рисунок 1- Схема фильтрования Процесс разделения суспензий на фильтрах состоит из нескольких операций: промывка осадка на фильтре, при этом с помощью фильтра, фильтрат выделяется из пор осадка; продувка осадка воздухом с целью вытеснения из пор оставшейся промывной жидкости; сушка осадка нагретым воздухом, [2]. Фильтрование обычно протекает в ламинарном режиме. Скорость фильтрования – это объём фильтрата полученный с 1м² фильтрующей поверхности за 1с:  , [м³/м²×с], , [м³/м²×с], Скорость процесса прямо пропорциональна разности давлений и обратно пропорциональна сопротивлению осадка. Процесс описывается следующим кинетическим уравнением:  , ,где V – объём фильтрата, м³; F – площадь поверхности фильтрования, м²; t - продолжительность фильтрования, с;  – перепад давлений, Н/м²; – перепад давлений, Н/м²;  – вязкость жидкой фазы, Н×с/м²; – вязкость жидкой фазы, Н×с/м²;  – сопротивление осадка, мˉ¹; – сопротивление осадка, мˉ¹;  - сопротивление фильтровальной перегородки, мˉ¹. - сопротивление фильтровальной перегородки, мˉ¹. .  Если предположить, что в фильтровальную перегородку не проникают твердые частицы, то сопротивление  можно принять постоянным, а сопротивление осадка изменяется с увеличением слоя осадка. можно принять постоянным, а сопротивление осадка изменяется с увеличением слоя осадка.Примем, что при прохождении 1 м³ фильтрата, образуется  м³ осадка, тогда: м³ осадка, тогда: , , где  -высота осадка, м. -высота осадка, м.Допустим, что сопротивление слоя осадка пропорционально его высоте:  , , где  – удельное сопротивление осадка, м². – удельное сопротивление осадка, м².Подставив, полученное выражение в уравнение:  Пренебрегая, сопротивлением фильтровальной перегородки получим:  Для начального момента фильтрования (V=0):  Для случая фильтрования при  имеем: имеем: Полученное уравнение применимо как к сжимаемым, так и к несжимаемым осадкам и показывает, что увеличением объема фильтрата скорость фильтрования уменьшается, [3]. Из этого уравнения можно найти продолжительность фильтрования:  Таким образом, продолжительность фильтрования прямо пропорциональна квадрату объема полученного фильтрата. Удельная производительность фильтрата в (м³/м²):  1.2 Оборудование: фильтровальные аппараты Классификация фильтровальных аппаратов приведена на рисунке 1. В фильтрах периодического действия фильтрующая перегородка неподвижна, а в фильтрах непрерывного действия она перемещается, проходя через зону очистки, в которой регенерируется. Оба эти класса разделяются на фильтры, работающие под давлением или под вакуумом. В классе фильтров периодического действия выделяют отдельно группы фильтров, работающих под давлением столба жидкости над фильтрующей поверхностью или создаваемым насосом. Вакуумные фильтры называют также нутч-фильтрами, [4].  Рисунок 2 - Классификация фильтровальных аппаратов   Схема песочного фильтровального аппарата как аппарата подгруппы фильтров с зернистым слоем представлена на рисунке 2.1. Такие фильтры применяют при относительно малом содержании твёрдой фазы в жидкости. Они работают и как шламовые, и как закупорочные. Такие фильтры очищают воду на ликёроводочных заводах. На нижний диск фильтра, покрытый тканью, насыпают слой мелкого песка, далее через слой ткани слой крупного песка и затем на верхний диск укладывают слой ткани. Суспензия подводится сверху под давлением 0,02...0,03 МПа, фильтрат отводится снизу. На верхней крышке аппарата предусмотрен кран для отвода воздуха. В начальный период фильтрования фильтрат получается мутным, и лишь по истечении периода обдержки», составляющего 15...30 мин, он осветляется. Это объясняется тем, что в начальный период работы на поверхности песочного фильтра еще не отложился достаточно толстый слой шлама, и он работает как аппарат закупорочного фильтрования. При этом через него проходит часть частиц дисперсной фазы суспензии, имеющих малые размеры. По мере накопления шлама, фильтрование переходит в шламовое и проходившие ранее через фильтр частицы задерживаются шламом. В результате фильтрат осветляется. Скорость фильтрования 250…750 дм3/(м2*ч). Когда она существенно падает, аппарат перезаряжается.  Рисунок 2.1 - Схема песочного фильтра.  1 - фильтрующая ткань, 2 - мешалка, 3 - корпус, 4 - решетка Рисунок 2.2 - Схема фильтрационного чана В фильтрационном чане (рисунок.2.2.) установлена сетка с тенью, на которой накапливался слой осадка. Верхняя часть осадка периодически перемешивается мешалкой. При необходимости осадок удаляют через насадок большого поперечного сечения. Для интенсификации фильтрования можно повысить давление над осадком. Перепад давлений на фильтре удается увеличить также созданием вакуума полости под фильтрующим слоем.  Для работы при избыточном давлении 0,3...0,4МПа применяют фильтр-прессы. Они представляют собой набор рам (элементов), на которые натянута или между которыми уложена фильтрующая ткань (пластины). Фильтрат проходит через фильтрующие слои и удаляется через бороздки на рамных элементах, собирающиеся в отводящий канал. Подводящий коллектор распределяет фильтруемую жидкость в пространстве между рамными элементами. Рамные элементы фильтров собирают в батареи по 10...60 шт., уплотняемые по торцевым поверхностям с помощью винтового пресса или другого зажимного устройства. После достаточно полной закупорки пор, происходящей обычно в течение 60...300 мин, фильтрующие элементы периодически удаляют вместе с осадком и заменяют. Трудоемкость обслуживания фильтр-прессов можно уменьшить. Это достигается использованием механизированного зажима плит. Такие автоматические камерные прессы применяют лов фильтрования тонкодисперсных суспензий. Автоматический камерный фильтр-пресс (рисунок.3. а) состоит из горизонтально расположенных одна над другой фильтрующих плит 2, расстояние между которыми составляет 23-30 мм. С обеих сторон плит установлены направляющие. Между патами через ролики протянута бесконечная лента фильтрующей ткани 3, натяжение которой осуществляется натяжным устройством. Для образования отдельных камер в пазах рам установлены резиновые шланги 1. Уплотнение в камерах осуществляется при подаче жидкости в шланги под давлением 0,8... 1,0 МПа (рисунок.4. б).  а-схема фильтра: 1 - шланг резиновый уплотняющий; 2 - опорная щелевидная плита; 3 - фильтрующая ткань; 4 - нож для съема осадка; 5 - нож подчистки; 6 - камера регенерации; 7 - поддон; 8 - камера для чистого фильтрата; 9 - камера для суспензии; б-уплотняющие шланги: 1 - опорная плита; 2 - шланг; 3 - ткань; 4 - опорная щелевидная плита Рисунок 3 - Автоматический камерный фильтр-пресс   Чтобы отделить фильтрат от шлама и отводить его из отдельных камер пресса, камеры перекрыты опорными щелевидными плитами, под которыми установлены поддоны 7 для сбора и спя» да фильтрата. Осадок срезается с фильтрующей ткани ножом. Регенерацию ткани проводят в камере регенерации 6. Полный цикл работы фильтра состоит из операций: подачи жидкости в шланги и образования камер; фильтрования; промывки осадка; отдувки промытого осадка сжатым воздухом; подсушивания промытого осадка сжатым воздухом; удаления осадка ж генерации фильтрующей ткани. Фильтрование и промывку осадка выполняют под давлением 0,6 МПа, толщина осадка 5...20 мм, общая поверхность фильтрования 5...30 м2. Осадок удаляется за 1 мин. Применяют ряд конструкций фильтровальных аппаратов с плоскими листовыми фильтрующими элементами или с жесткими фильтрующими перегородками (керамическими), содержащими от 1 до 40 фильтрующих элементов, а также мешочные фильтры, содержащие обернутые тканью (мешками) каркасы из металлических рамок. Мешочные элементы могут промываться фильтратом, подаваемым под давлением с внутренней стороны мешков. Отделяющийся от ткани осадок при этом падает на дно аппарата и является. Фильтрующие элементы периодически заменяют. Дисковые вакуумные фильтры состоят из дисков, разделенных на секторы (рисунок.5). Секторы обернуты фильтрующей тканью. Площадь поверхности фильтрования достигает 100 м². Фильтрующие элементы соединяются через трубовал и распределительную головку поочередно с тремя вакуумированными полостями и с четвёртой отдувочной полостью. При соединении с отдувочной полостью в фильтрующие элементы подается фильтрат, скидывающий с них осадок на дно. При дальнейшем вращении трубовала фильтрующие элементы поочередно соединяются с вакуумированными полостями, давление в которых соответствует трем ступеням последовательно уменьшающегося остаточного давления. Это выравнивает чистоту фильтрата по мере накопления осадка на фильтрующем элементе. а) общая схема; б) сектор диска. 1 – вал; 2 – диски; 3 – корыто; 4 - распределительная головка; 5 – ткань; 6 - стенки сектора; 7 – накладка; 8 – шпильки; 9 – штуцер; 10 - ячейка вала Рисунок 5 - Схема дискового вакуум-фильтра  Ленточный вакуумный фильтр содержит фильтрующую ткань, образующую непрерывную ленту, движущуюся на роликах (рисунок.6) она скользит по перфорированной резиновой ленте, надетой на те же барабаны. Вакуум-камеры служат для приема фильтрата и промоев, а осадок удаляется съемниками осадка в местах перегиба ленты. Конструкция такого аппарата проста, но лента используется лишь частично. Движущая сила фильтрования в вакуум-фильтрах существенно меньше, чем в фильтрах-прессах. Поэтому толщина осадка в них не превышает 10...12 мм (иногда до 40 мм). Фильтруемая суспензия должна иметь достаточно высокую концентрацию фильтруемых веществ, чтобы быстрей образовался фильтрующий осадок.  1 - барабан; 2 - лента; 3 - ролики; 4 – форсунки Рисунок 6 - Схема ленточного вакуум-фильтра  1.3 Принцип работы барабанного вакуум фильтра.  1 - перфорированный барабан, 2 - волнистая сетка; З - фильтровальная перегородка; 4 - осадок; 5 - нож для съема осадка, б - корыто для суспензии; 7 - касающаяся мешалка; 8 - устройство для подвода промывной жидкости; 9 - камеры (ячейки) барабана; 10 - соединительные трубки; 11 - вращающаяся часть распределительной головки; 12 - неподвижная часть распределительной головки; I - зона фильтрования и отсоса фильтрата; II – зона промывки осадка и отсоса промывных вод; III - зона съема осадка; IV - зона очистки фильтровальной ткани Рисунок 7 - Барабанный вакуум-фильтр Фильтр имеет вращающийся цилиндрический перфорированный барабан 1, покрытый металлической сеткой 2 и фильтровальной тканью 3. Часть поверхности барабана (30-40 %) погружена в суспензию, находящуюся в корыте 6. С помощью радиальных перегородок барабан разделен на ряд изолированных друг от друга ячеек (камер) 9. Ячейки с помощью труб 10, составляющих основу вращающейся части распределенной головки 11, соединяется с различными полостями неподвижной части распределительной головки 12, к которым подведены источники вакуума и сжатого воздуха. При вращении барабана каждая ячейка проходит несколько зон (I-IV).  Зона I – зона фильтрования и подсушивания осадка; где ячейки соединяются с линией вакуума. Благодаря возникающему перепаду, давления фильтрат проходит через фильтровальную ткань 3, сетку 2 и перфорацию барабана 1 внутрь ячейки и по трубе 10 выводится из аппарата. На наружной поверхности фильтровальной ткани формируется осадок 4. При выходе ячеек из суспензии осадок частично подсушивается. Зона II - зона промывки осадка и его сушки, где ячейки соединены с линией вакуума. С помощью устройства 8 подается промывная жидкость, которая проходит через осадок и по трубам 10 выводится из аппарата. На участке этой зоны, где промывная жидкость не поступает, осадок высушивается. Зона III - зона съема осадка, здесь ячейки соединены с линией сжатого воздуха для распыления осадка, что облегчает его удаление. Затем с помощью ножа 5 осадок отделяется от поверхности ткани. Зона IV - зона регенерации фильтровальной перегородки, которая продувается сжатым воздухом от оставшихся на ней твердых частиц. В корыте 6 для суспензии происходит осаждение твердых частиц под действием силы тяжести, причем в направлении обратном движению фильтрата. В связи с этим возникает необходимость перемешивания суспензий, для чего используют мешалку 7. Ячейки при вращении барабана проходят так, называемые «мертвые» зоны в которых они оказываются отсоединенными от источников, как вакуума, так и сжатого газа. Весь цикл операций повторяется. Таким образом, на каждом участке поверхности фильтра все операции происходят последовательно одна за другой, но участки работают независимо, поэтому в целом все операции происходят одновременно, и процесс протекает непрерывно. 2 Расчётная часть 2.1 Расчёт барабанного вакуум фильтра Определим плотность суспензии по формуле  (1) (1)где  - плотность твердой фазы, кг/м³; - плотность твердой фазы, кг/м³; - плотность жидкой фазы, кг/м³; - плотность жидкой фазы, кг/м³; - плотность суспензии, кг/м³; - плотность суспензии, кг/м³;а- содержание твёрдого вещества в суспензии, % масс. [20/2500+ 80/1000] =100/   Плотность осадка определем по формуле  (2) (2)где   м³; м³;  ; ; тогда     Из уравнения материального баланса находят массу фильтрата  массу суспензии массу суспензии  и массу влажного осадка и массу влажного осадка  для установки заданной производительности. Материальный баланс по твёрдой фазе записывается следующим образом: для установки заданной производительности. Материальный баланс по твёрдой фазе записывается следующим образом: (3) (3)где    Следовательно, масса получаемого фильтрата определяется как:  (4) (4)тогда  Составляем сводку материального баланса по твердой и жидкой фазе

Определим объём осадка  объем фильтрата объем фильтрата  и соотношение объёмов осадка и фильтрата и соотношение объёмов осадка и фильтрата  по формулам: по формулам: (5) (5) (6) (6) (7) (7)тогда     Длительность периода фильтрования определяем по формуле  (8) (8)где   n – число оборотов барабана, об/мин. тогда  Определяем производительность фильтра за 1 оборот по формуле  (9) (9)где  число оборотов барабана в час число оборотов барабана в частогда  Определяем необходимую поверхность фильтрации, исходя из условий работы фильтра при P=const по формуле  (10) (10)Р = 600 мм.рт.ст = 600  133,322 = 79993,2 Па; 133,322 = 79993,2 Па;   Расчёт по формуле 10 даёт   Определим толщину слоя осадка из соотношения  (11) (11) Скорость фильтрования в связи с возрастанием слоя осадка при P=const уменьшается.   Скорость промывки осадка будет зависеть от конечной скорости фильтрации, вязкости промывной жидкости и может быть определена по формуле  (12) (12) м³ фильтрата/м³ фильтрата*с м³ фильтрата/м³ фильтрата*сОпределяем скорость промывки осадка  (13) (13) м³ воды/м² фильтра*с. м³ воды/м² фильтра*с.Определяем расход промывной воды  (14) (14) . .Определяем длительность промывки осадка  (15) (15) Определяем угол промывки  (16) (16) где G – в тоннах. Приблизительное распределение периодов работы барабана производится, исходя из того, что он разделен на 24 секции и имеет на распределительной шайбе 24 окна с углом между осями 15. Исходя из произведенных вычислений и по данным каталога углы поворота барабана, а, следовательно, и разбивка углов в распределительной головке будут примерно такими: 1. Зона фильтрации (образования осадка)  ; ;2. Зона продувки осадка воздухом,  3. Зона промывки осадка,  4. Зона отдувки перед снятием осадка,  5. Зона регенерации ткани,  6. Зона снятия осадка,  Расход воздуха для отдувки осадка и регенерации ткани принимаем 0,4 м³ на м² в минуту, т.е. 16м³ воздуха в минуту. Принята воздуходувка РМК-4. Охрана труда и техника безопасности работы с барабанным - вакуум фильтром Основные требования безопасности при эксплуатации машин и оборудования Машина или оборудование должны иметь четко различимую и несмываемую идентификационную надпись, содержащую: - наименование производителя и (или) его товарный знак; - название и (или) обозначение машин и оборудования - тип, марка, модель (если есть); - месяц и год изготовления. При проведении технического обслуживания, ремонта и проверок машин и оборудования должны соблюдаться требования, установленные в руководстве по эксплуатации (инструкции), а также в программе технического обслуживания или ремонта на протяжении всего периода этих операций. Изменения в конструкции или оборудовании, которые происходят во время их ремонта, должны быть согласованы с разработчиком. После капитального ремонта машины или оборудования необходимо провести оценку рисков, величина которых не должна быть выше допустимой. При необходимости разрабатываются технические и организационные меры для достижения приемлемых значений риска. Требования безопасности при эксплуатации стационарных и непрерывных машин Требования безопасности при эксплуатации стационарных машин и использовании машин непрерывного освещения в ряде нормативных документов, в том числе СНиП 12-03-2001. Размещение стационарных машин в производственных помещениях должно осуществляться в соответствии с проектом. Стационарные машины, во время которых выделяется пыль (дробление, измельчение, смешивание и т. д.), должны быть оборудованы средствами подавления или сбора пыли. Движущиеся части, являющиеся источниками опасности, должны быть ограждены сеткой или цельнометаллическим ограждением. Использование съемных защитных ограждений допускается, если по конструктивным или технологическим причинам невозможно установить стационарные, съемные, складные и раздвижные защитные кожухи, а также открывать двери, крышки, люки, щитки в этих защитных кожухах или корпус должен быть оснащены устройствами (замками), исключающими их случайное снятие или вскрытие.   Защита от поражения электрическим током при работе стационарных машин и оборудования достигается применением следующих мер безопасности: - части под напряжением должны быть надежно изолированы, закрыты или размещены в местах, недоступных для людей; - части под напряжением должны быть размещены внутри шкафов (шкафов, блоков) с запираемыми дверцами или закрыты защитными крышками, если они находятся в местах, доступных для людей; - металлические части, которые могут находиться под напряжением из-за повреждения изоляции, должны быть заземлены. На принципиальной схеме необходимо предусмотреть устройство, которое централизованно отключает все электрические цепи от электросети. Машины и оборудование, объединенные в единый технологический процесс с более чем одним рабочим номером, должны быть оснащены системами сигнализации, предупреждающими рабочих о запуске. Дистанционный запуск следует производить после подачи предупреждающего звукового или снежного сигнала и получения ответного сигнала от точек обслуживания оборудования о возможности запуска. Сигналы вызова, сирены, лампы должны быть защищены от механических повреждений и расположены таким образом, чтобы обеспечить надежную слышимость и видимость сигнала в зоне обслуживания персонала. Загрузочные бункеры оснащены площадками для обслуживания заданной высоты и ширины с ограждением по периметру. Люки бункеров должны иметь открывающиеся крышки, оснащенные запирающими устройствами и замком, ключи от которого должны храниться в начале работы. На бункерах необходимо использовать электрические вибраторы, паровые электронагреватели, мешалки и т. д., предотвращающие свободное образование и замерзание материалов. Бункеры закрываются решеткой с ячейками не более 20 х 20 см, а их очистка проводится под надзором ответственного лица. Не допускается разбивать негабаритные куски материалов на решетках бункеров с помощью ручного инструмента. Удаление кусков материалов из камер во время работы дробилки запрещено. Персонал, обслуживающий дробильные машины, оснащен специальными приспособлениями (крюками, клещами и т. д.) для извлечения кусков материалов или случайно захваченных незавершенных предметов и защитных стекол из камеры дробилки.  При работе подъемников на платформах, с которых кабина (платформа) загружена или выгружена, необходимо опубликовать правила использования подъемника, в которых определяются метод загрузки, метод сигнализации, порядок обслуживания дверей дежурными работниками, запрещающий людей от входа на платформу грузовых строительных подъемников и других инструкций по обслуживанию подъемника. На всех местах погрузки или разгрузки кабины или платформы лифта сделаны надписи, указывающие вес максимальной нагрузки, допустимой для подъема или опускания. Над точкой погрузки подъемника с открытой платформой на высоте 2,5-5 м установлен защитный двойной настил из досок толщиной не менее 40 мм. Технологические линии, состоящие из нескольких последовательно установленных и одновременно работающих средств непрерывной транспортировки (конвейеры, транспортеры и т. д.), должны быть оснащены: двухсторонняя сигнализация со всеми постами управления; - блокировка приводов оборудования, обеспечивающая автоматическое отключение той части производственной линии, которая загружает остановленный или остановленный агрегат. При погрузке и разгрузке с использованием непрерывных машин должны соблюдаться следующие требования: - штабелирование груза должно обеспечивать равномерную загрузку рабочего органа и устойчивое положение груза; - Подача и вывоз груза из рабочего органа машины должны осуществляться с помощью специальных подающих и приемных устройств. Во время эксплуатации конвейерной ленты запрещается: - устранить скольжение ленты на барабане, выбрасывая песок, глину, канифоль, битум и другие материалы в область между лентой и барабаном; - очистите опорные ролики, барабаны приводной, натяжной и конечной станций, удалите разлив из-под конвейера; - переставить опорные ролики, натянуть и выровнять конвейерную ленту вручную. Эти работы следует выполнять только тогда, когда конвейер полностью остановлен и отключен от сети, когда сняты предохранители и закрыто пусковое устройство, на котором запрещающие знаки безопасности «Не включайте - люди работают!»  Запрещается вводить в эксплуатацию конвейерную ленту при загроможденных и загроможденных проходах, а также при отсутствии или неисправности: - фехтовальный привод, натяжные и концевые барабаны; - кабельный выключатель; - заземление электрооборудования, кабельной брони или рамы конвейера. Скорость конвейерной ленты при ручной обработке не должна превышать 0,5 м / с при массе обработанного груза до 5 кг и 0,3 м / с при большей массе. Во избежание утечки транспортируемого сырья и образования пыли в производственных помещениях крышки и течки винтовых конвейеров должны быть загерметизированы. Запрещено: - открыть крышки винтовых конвейеров до их остановки и принять меры против непроизвольного запуска конвейера, а также ходить по крышкам этого оборудования; - случайно протолкнуть транспортируемый материал или предметы в конвейер и взять образцы для лабораторного анализа во время работы шнекового конвейера; Работайте с винтовым конвейером, когда винт касается стенок корпуса, с поврежденными крышками и дефектными уплотнениями. Во время работы подвесных тележек, толкающих конвейеры, должны быть приняты меры для предотвращения падения материалов и продуктов при их транспортировке. Конвейеры должны быть оснащены устройствами, которые отключают приводы, когда конвейер перегружен. Перед пуском вновь собранного или полностью отремонтированного конвейера тяговые органы и захваты подвески должны быть испытаны в течение 15 минут при двойной рабочей нагрузке. Навесное оборудование подвесных конвейеров должно обеспечивать простоту монтажа и вывоза перевозимых грузов. Ведущие и поворотные звездочки конвейеров, зубчатых колес и муфт приводов должны иметь сплошное металлическое или сетчатое ограждение. В местах постоянного прохода людей и транспортных средств под конвейерной линией должны быть установлены металлические сетки для улавливания груза, падающего с конвейера. Высота установки сетей от поверхности земли должна соответствовать размерам используемых транспортных средств и обеспечивать свободный проход для людей.  Охранные и предохранительные устройства В целях безопасности обслуживающего персонала можно надежно ограждать движущиеся части оборудования, отверстия и отверстия в оборудовании, в том числе и во время работы, пламя, газы, пыль, тепло и т. д. По возможности, эти заборы должны быть конструктивно встроены в оборудование, и они не должны мешать его нормальной работе. Рекомендуется перекрывать открывающийся или съемный забор особо опасных мест пусковым устройством механизмов и машин, а для фиксации в открытом или закрытом положении - специальными автоматическими устройствами. Для защиты опасных мест, которые возникают на судне во время промысловых операций, должны быть предусмотрены съемные рельсы. Нормы и правила безопасности предусматривают ограждение рабочих органов оборудования и зон их эксплуатации, доступ к которым может привести к травме. Чтобы исключить самопроизвольное движение органов управления оборудованием, должны быть приспособления, фиксирующие ручки, маховики, рули в рабочем положении. Для аварийной остановки в случае аварии или чрезвычайной ситуации механизмы должны быть оснащены резервным выключателем. Режущие инструменты, оснащенные механическим приводом, обязательно должны иметь прочные конструкционные заборы (укрытия), которые могут противостоять ударам при разрушении режущего инструмента. Эти ограждения должны препятствовать проникновению в режущий инструмент или попаданию рук в зону их действия, а также блокироваться пусково-стопорными устройствами станка и станков. Для машин, встроенных в специализированные автоматические линии, а также для крупногабаритного оборудования с двумя и более рабочими местами предусмотрены звуковые и световые сигналы тревоги, предупреждающие о пуске оборудования; и кнопки аварийного останова на каждом рабочем месте. Звуковая и световая сигнализация используются при выполнении технологических процессов в случае достижения предельных значений времени, температуры, давления, уровня жидкости или сыпучих материалов. Предусмотрены защитные устройства и блокировки, которые срабатывают, когда параметр превышает допустимые значения и автоматически устраняет опасность. Оборудование, при работе которого можно выделять газы, пары, аэрозоли, пыль и другие вредные вещества, должно быть оснащено местными устройствами вытяжной вентиляции, которые являются конструктивной частью машины, имеют герметичный корпус. При этом системы вентиляции и аспирации должны быть заблокированы пусковыми устройствами технологического оборудования. Высокие температуры и давление пара и воды в автоклаве при неправильном использовании могут привести к травме персонала. Для обеспечения безопасной работы автоклавы должны быть оснащены контрольно - измерительными приборами, предохранительными, редукционными и запорными клапанами, включая устройства для отключения автоклава от трубопровода, подающего пар и воду, устройства для отвода пара и воды из автоклава, а также блокирующие устройства, которые исключить возможность запуска пара, когда крышка не полностью закрыта или давление в автоклаве выше атмосферного. Для безопасной эксплуатации указанного оборудования требуется строгое соблюдение действующих инструкций по FC и безопасности.  ЗАКЛЮЧЕНИЕ В курсовой работе в общей части приведены сведения о конструкции, принципы работы, основные параметры, преимущества и недостатки, и сферы применения барабанного вакуум фильтра. В результате расчётов были получены следующие основные параметры: - момент необходимый для вращения барабана; - площадь фильтрования 50,1 м²; - время фильтрования составляет 45 секунд. - мощность привода барабанного вакуум фильтра,   ЛИТЕРАТУРА 1. Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Химия, 1973. - 750с. 2. Плановский А., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии – М.: Химия, 1972. – 493с. 3. Чернобыльский И.И. Машины и аппараты химических производств. – М.: Машиностроение, 1975 – 454с. 4. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. М.: Химия, 1976 – 552с. |