Раздвижные фрезеры для сплошного удаления интервала обсадной колонны по периметру. Реферат Ганин. Реферат Раздвижные фрезеры для сплошного удаления интервала обсадной колонны по периметру

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

|

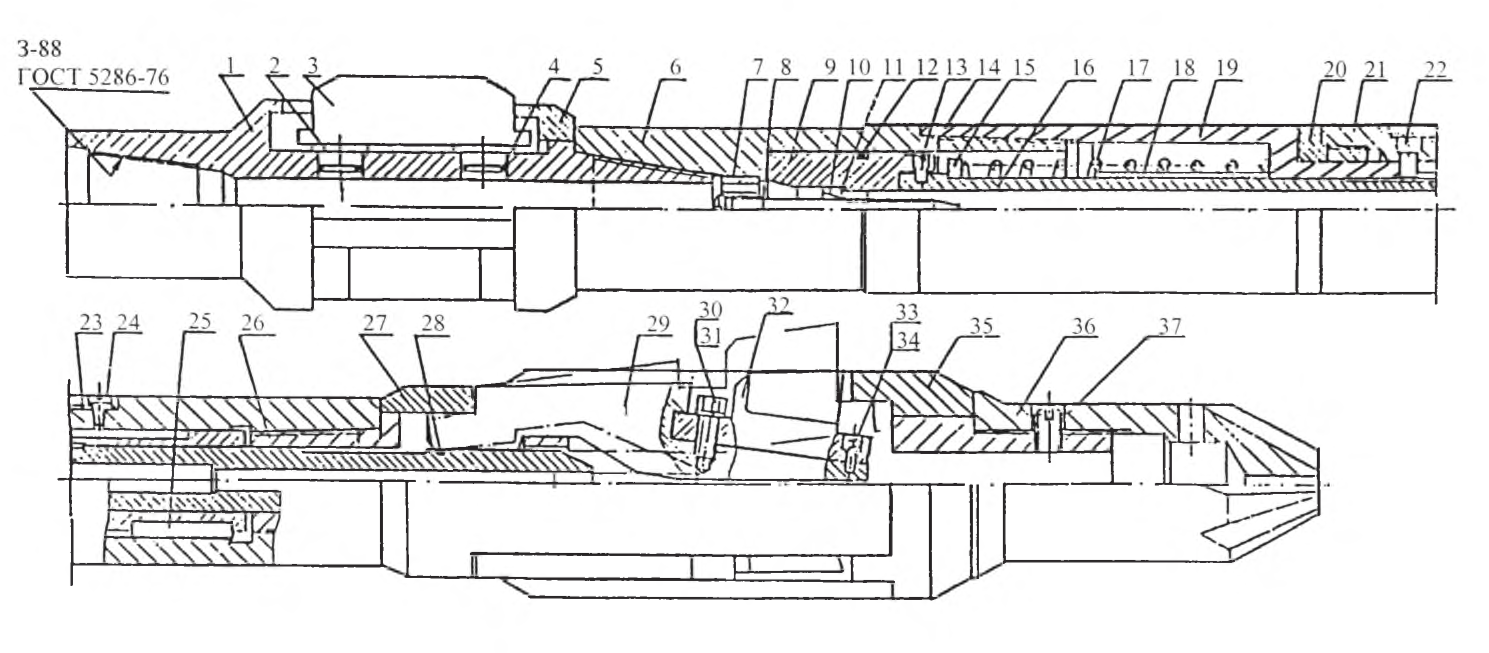

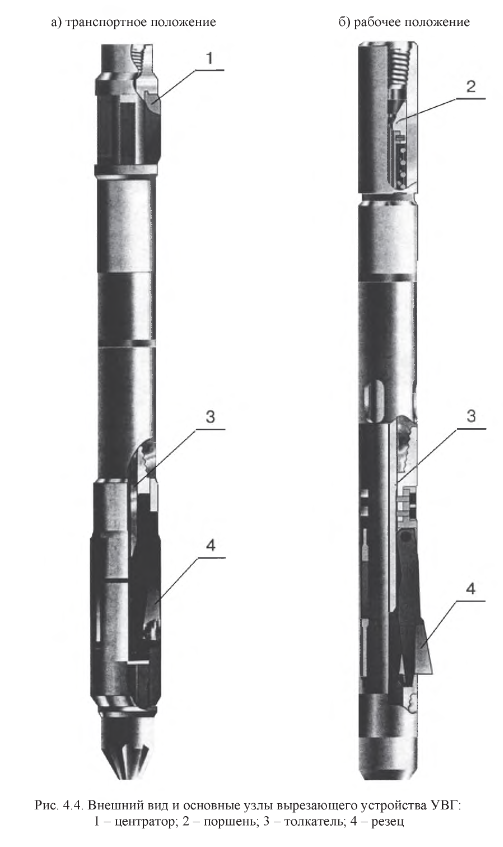

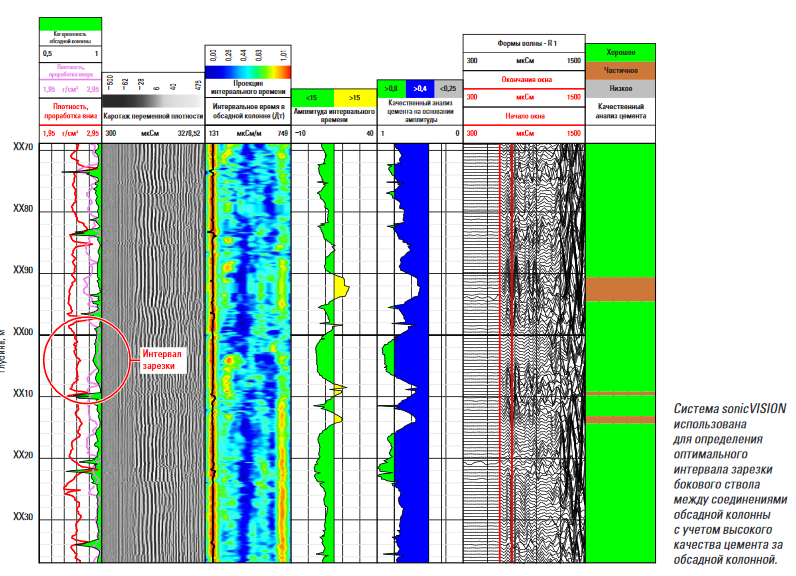

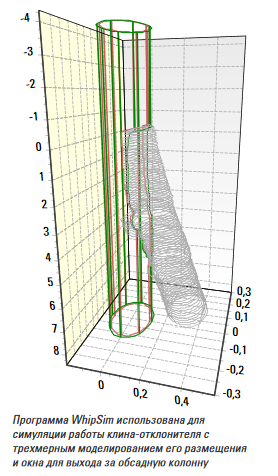

Реферат «Раздвижные фрезеры для сплошного удаления интервала обсадной колонны по периметру»   Выполнил (ФИО): Студент группы: Проверил: Москва, 2020г. Содержание: Введение…………………………………………………………………………...2 Удаление участка обсадной колонны по периметру……………………………3 Клин-отклонитель TrackMaster CH………………………………………………7 Список литературы………………………………………………………………12 Введение: Зарезка боковых стволов - это эффективная технология, позволяющая увеличить добычу нефти на старых месторождениях и коэффициент извлечения нефти (КИН) из пластов, вернуть в эксплуатацию нефтяные скважины, которые не могли быть возвращены в действующий фонд другими методами. Путем бурения боковых стволов в разработку вовлекаются ранее не задействованные участки пласта, а также трудноизвлекаемые запасы нефти (ТрИЗ), добыча которых ранее не представлялась возможной. Применение технологии ЗБС способствует увеличению нефтеотдачи пластов и фактически заменяет уплотнение скважин. Соответствующие технологии помогают сохранить скважину и сэкономить затраты на освоение скважины. Причем эксплуатация боковых стволов эффективна для всех типов залежей. Себестоимость дополнительно добытой нефти из вторых стволов, как правило, ниже ее среднего значения по месторождениям, а затраты на их строительство окупаются в течение 1-2 лет. Для увеличения длины ствола в продуктивном нефтеносном пласте используется строительство скважин с несколькими горизонтальными участками. Дополнительный эффект можно получить от совмещения зарезки боковых стволов с другими технологиями (ГРП, пологие скважины и тд). Фонд бездействующих скважин огромен, только в России этот фонд превышает 40 000 ед. Часть этого фонда можно реанимировать методом бурения боковых стволов. Кроме отсутствия необходимости дополнительных затрат на коммуникации и обустройство, появляются возможности вовлечения незадействованных участков залежей. Удаление участка обсадной колонны по периметру Удаление участка обсадной колонны производится с помощью универсальных вырезающих устройств (УВУ), основные технические данные которых приведены на схеме (рис. 4.3). УВУ представляет собой устройство с раздвижными резцами, работающее за счет перепада давления (бурового раствора или технической воды, прокачиваемых через него) и вращения бурильной колонны ротором или с помощью винтового забойного двигателя.  Рис.1 УВУ (рис.1 и 2) состоит из цилиндрического корпуса 6, в котором на втулке 7 укреплена игла 8, оснащенная насадкой 10, необходимой для прохода жидкости, и уплотнительным кольцом 11 и связанная с поршнем 9, толкателем 16 и возвратной пружиной 17, служащих, в свою очередь, для выдвижения трех рычагов 29 с резцами 32 из пазов патрона 26. Резцы 32 крепятся к рычагам 29 винтами 30, 31 и 33, 34. Выдвижение рычагов ограничивается кольцевой опорой 27 и ограничителем 35. Поршень 9 снабжен уплотнительным кольцом 12. В верхней части толкателя 16 установлены кольцо 13, распорная втулка 15 и возвратная пружина 17. На уровне рычагов в толкателе установлено пружинное кольцо 28 для фиксации рычагов 29 в транспортном положении. В корпусе 19 расположены шпонки 25, взаимодействующие со вставкой 21, которая закреплена относительно корпуса 19 фиксатором 22, пружиной 23, гайкой 20 и винтом 24. Вставка 21 соединена с патроном 26 метрической конической резьбой МК 90 х 6 х 1: 16. На патрон 26 снизу навинчен и зафиксирован винтом 37 наконечник 36 с лопастями для разбуривания цементных пробок. Центрирование УВУ осуществляется тремя направляющими 3, расположенными в пазах корпуса 1 и застопоренным кольцом 5. При прокачивании бурового раствора под действием перепада давления на поршни 2, с установленными на них уплотнительными кольцами 4, направляющие выдвигаются и достигается усиление центрирования УВУ. Принцип действия устройства. УВУ опускают на бурильных трубах в скважину до интервала вырезания обсадной колонны. После этого включают ротор и буровой насос. При прокачивании бурового раствора через кольцевой зазор между иглой 8 и насадкой 10 возникает перепад давления, под действием которого поршень 9 перемещает вниз толкатель 16, сжимая пружину 17. Толкатель, в свою очередь, выдвигает из пазов патрона 26 рычаги 29 до соприкосновения резцов 32 со стенками обсадной колонны. Резцы прорезают стенку колонны, после чего рычаги выдвигаются до упорного кольца 27 и ограничителя 35. При этом насадка 10 вместе с поршнем 9 опускается вниз, увеличивая отверстие для прохода бурового раствора между иглой 8 и насадкой 10. При выходе рычагов в рабочее положение происходит снижение давления в нагнетательной линии. При равномерной подаче вниз инструмент продолжает резание колонны до заданной глубины, превращая в металлическую стружку удаляемую обсадную колонну. При отрыве резцов от забоя и прекращении подачи бурового раствора поршень 9 с толкателем 16 возвращается под действием пружины 17 в исходную позицию. Толкатель 16, перемещаясь вверх, при помощи пружинного кольца 28 возвращает рычаги 29 в транспортное положение. В случае незакрытия рычагов они при подъеме инструмента упираются в торец колонны. При создании тягового усилия в 22-40 кН фиксатор 22 выходит из зацепления с корпусом 19, в результате чего толкатель 16 перемещается относительно патрона 26 вверх, освобождая пазы патрона для захода рычагов с резцами. При этом рычаги занимают транспортное положение и не могут выдвинуться даже при прокачивании бурового раствора, что позволяет осуществлять циркуляцию в случае прихвата вырезающего устройства в открытом стволе или внутри обсадной колонны. Компоновка бурильной колонны должна состоять из труб диаметром менее 89 мм и обязательно включать УБТ весом не менее 50 кН. Вырезающее устройство перед спуском в скважину проверяется прокачиванием бурового раствора с производительностью 10 - 12 дм3/с. При этом резцы должны полностью выдвигаться из корпуса, а после прекращения циркуляции - утапливаться. После спуска в скважину УВУ устанавливается ниже муфтового соединения (не менее чем на 0,5 м).  Рис.2 Выполнение операции производится следующим образом: 1. Производится спуск якоря посадочной втулки на разъединителе, созданием избыточного давления в трубном пространстве производится заякоривание, после чего производится разъединение якоря от посадочной втулки; 2. При помощи направляющего стержня гироскопическим инклинометром, а при зенитных углах свыше 5о любым датчиком отклонителя определяется положение шпоночного паза; 3. На устье выставляется направление клина относительно шпоночного паза, а также устанавливается глубина точки зарезки; 4. Дальнейшие операции производятся аналогично любым традиционным методам зарезки боковых стволов с клина; 5. При необходимости возможно извлечение клина, смена его положения относительно направляющей и зарезка дополнительных стволов без ограничения их количества. Клин-отклонитель TrackMaster CH ЗАДАЧА: Оптимизация глубины размещения клина-отклонителя и вырезание окна в 244,5 мм (95/8-дюймовой) обсадной колонне для обеспечения геонавигации в продуктивных зонах при бурении скважины с большим отходом от вертикали. План зарезки бокового ствола для проекта скважины с большим отходом от вертикали на о. Сахалин Компания ООО «РН-Сахалинморнефтегаз», дочернее предприятие компании «Роснефть» и одна из самых опытных нефтедобывающих компаний в России, занимается бурением более 30 скважин с большим отходом от вертикали на о. Сахалин (Дальний Восток, Россия). Компанией-оператором в данном регионе была пробурена и обсажена скважина, после чего было принято решение о зарезке бокового ствола в 244,5 мм (95/8-дюймовой) обсадной колонне и проводке через коллектор с большим отходом от вертикали. В процессе планирования работы было необходимо выбрать технологии, удовлетворяющие требованиям данного проекта. Использование комплексного ПО для оптимального размещения клина-отклонителя и достижения требуемых показателей бурения Специалистами компании «Шлюмберже» были использованы интегрированная инженерно-аналитическая платформа IDEAS* для проектирования долот PDC и их режущей структуры, а также программное обеспечение WhipSim для моделирования размещения клина-отклонителя и окна для выхода за обсадную колонну. План работ включал применение акустического каротажа во время бурения sonicVISION для определения расположения муфт обсадной колонны и оценки качества цемента за обсадной колонной, системы клина-отклонителя TrackMaster CH для вырезания окна в обсадной колонне, а также РУС PowerDrive X6 с увеличенным сроком службы в сочетании с 215,9 мм (81/2-дюймовым) долотом MDi616 для наклонно-направленного бурения с резцами PDC ONYX* производства компании Smith Bits (компания «Шлюмберже»).  Рис.3 Было необходимо выбрать оптимальное расположение клина-отклонителя TrackMaster CH, чтобы снизить риск зарезки снаружи обсадной колонны в процессе её фрезерования. Для моделирования размещения отклонителя была использована программа WhipSim, позволяющая оценить эффективную интенсивность в интервале зарезки при планировании траектории и определить изгибающие напряжения, действующие на КНБК и системы заканчивания при их прохождении через окно.  Рис.4 С помощью платформы IDEAS было спроектировано долото PDC для наклонно-направленного бурения, обеспечивающее превосходную управляемость и снижение ударных нагрузок и вибраций; в конструкцию долота были включены резцы ONYX для сохранения остроты при высокой механической скорости проходки вплоть до достижения проектной глубины. Также было решено использовать гидравлический буровой яс двойного действия Hydra-Jar AP* для предотвращения прихватов в сложных условиях скважины 3D с большим отходом от вертикали. Использование программы размещения ударного инструмента Jar-Pact* в составе КНБК позволило определить максимальную силу удара в случае прихвата с учетом конфигурации КНБК. Вырезание окна в обсадной колонне менее чем за 4 часа, геонавигация бокового ствола до проектной глубины при нулевом непроизводительном времени. Благодаря применению системы sonicVISION, позволяющей оценить внутренние условия скважины, клин-отклонитель TrackMaster CH был размещен между соединениями секций обсадной колонны в интервале с цементом хорошего качества за обсадной колонной. Окно в обсадной колонне и шурф были пробурены менее чем за 4 часа, зарезка бокового ствола выполнена в соответствии с планом. Точное размещение клина-отклонителя позволило выполнить бурение ствола до проектной глубины 1992 м с помощью КНБК PowerDrive X6, для геонавигации в продуктивных зонах использовался метод измерения азимута и зенитного угла в реальном времени. Интенсивность набора угла бокового ствола достигла 2,8°/30 м. После подъема КНБК по достижении проектной глубины износ резцов ONYX был классифицирован как 1-1, т.е. минимальный износ. Применение интегрированных технологий для проектирования и подбора услуг, оптимизированных для конкретных условий применения, позволило компании «РН-Сахалинморнефтегаз» пробурить скважину с большим отходом от вертикали при нулевом непроизводительном времени. РЕШЕНИЕ Использование программного обеспечения WhipSim*  Рис.5 для моделирования работы по вырезке окна с учетом траектории и изгибающих напряжений, выбор системы отклонителя для обсаженных скважин TrackMaster CH*. Для определения расположения муфт обсадной колонны и оценки качества цемента с целью оптимального размещения клина-отклонителя было решено использовать систему акустического каротажа во время бурения sonicVISION*. РЕЗУЛЬТАТЫ -Успешная установка клина-отклонителя и вырезание окна за один рейс менее чем за 4 часа. -Бурение бокового ствола длиной 1992 м в скважине с большим отходом от вертикали, выполнение всех поставленных задач при наклонно-направленном бурении с использованием роторной управляемой системы (РУС) PowerDrive X6* и долота PDC для наклонно-направленного бурения. -Реализация проекта при нулевом непроизводительном времени. Список литературы: https://www.slb.ru/ https://meganorm.ru |