курсовая работа по механике. расчёт передачи. Расчет и проектирование привода рабочей машины

Скачать 2.71 Mb. Скачать 2.71 Mb.

|

3 РАСЧЁТ ПОЛИКЛИНОРЕМЕННОЙ ПЕРЕДАЧИИсходные данные:  Частоты вращения малого и большого шкивов:

Расчётная передаваемая мощность, кВт:

– коэффициент динамической нагрузки и режима работы – коэффициент динамической нагрузки и режима работы По номограмме выбрали сечение ремня  Из таблицы 1.4 выписываем параметры выбранного сечения ремня   Диаметр меньшего шкива:

Передаточное отношение:

Расчётный диаметр большего шкива:

ε – коэффициент относительного скольжения  =412 мм =412 ммПринимаем  по таблице 1.3 по таблице 1.3Фактическое передаточное отношение:

Минимальное межосевое расстояние:

Максимальное межосевое расстояние:

Принимаем межосевое расстояние из условия:

a= 800 мм Расчётная длина ремня:

Фактическое межосевое расстояние:

=809 =809Угол обхвата ремнем малого шкива:

о оОбозначение выбранного ремня: Ремень 2500-Л-12-ТУ 38105.763-84 Скорость ремня:

Номинальная мощность передаваемая одним поликлиновым ремнём с десятью клиньями:  Расчётное число ремней:

Для определения  определяем определяем  = =  Начальное натяжение ветви одного ремня с закреплёнными центрами шкивов:

Окружная сила:

Сиды натяжения ведущей и ведомой ветвей:

Сила давления на вал:

Напряжение в ремне от силы натяжения ведущей ветви:

Напряжение в ремне от центробежной силы:

Напряжение в ремне от его изгиба на меньшем шкиве:

Максимальное напряжение в ремне:

= 8 МПа = 8 МПа Частота пробегов ремня:

=10 =10  Конструирование шкивов: Шкивы ременных передач при окружных скоростях менее 30 м/с изготавливают из чугуна СЧ15 Обод:

Размеры обода поликлиновых ремней сечением Л, мм h= 4,68 (+0,38); Δ=2,4; e=4,8 (+-0,04); f=5,5; r1=0,4..0,5; r2=0,4..0,5 Ширина обода шкива:

Наружный диаметр шкива передачи:

Толщина обода чугунных шкивов:

мм ммДиск: Толщина диска шкива: C=1,2  9 мм 9 ммДиаметр отверстий в диске  , число отверстий 4 , число отверстий 4Внутренний диаметр обода:

Наружный диаметр ступицы:

=61,2 мм =61,2 ммДиаметр центральной окружности:

Спицы: Диаметр второго шкива более 300 мм, поэтому его изготавливают со спицами. Число спиц – 4 Большая ось эллиптического сечения спицы у ступицы:

Меньшая ось эллиптического сечения спицы у ступицы a=0,4h=0,4  4,68=1,872 мм 4,68=1,872 ммБольшая ось эллиптического сечения спицы у обода  4,68=3,744 4,68=3,744Меньшая ось эллиптического сечения спицы у обода  1,872=1,5 1,872=1,5Ступица: Внутренний диаметр ступицы равен диаметру вала двигателя  32 мм 32 мм

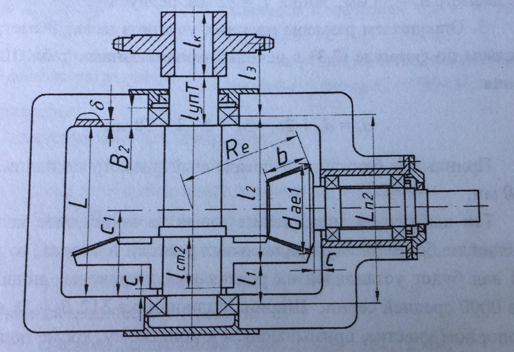

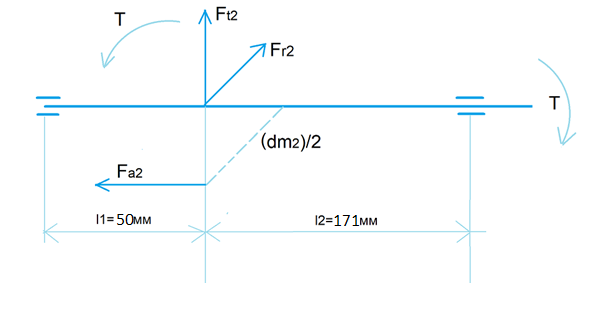

=61,2 мм =61,2 ммДлина ступицы:  Фаски: 1,6 мм Допуски и посадки: Допуск отверстия ступицы принимается H7. Шкив насаживается на ступицу с посадкой H7/k6 при нереверсивной работе без ударов и толчков. На глубину шпоночного паза задаются предельные отклонения при сечении шпонки 6х6 …+0,1мм, свыше 6х6 …+0,2мм Допускаемое отклонение от номинального значения расчётного диаметра шкивов клиноременной передачи принимается h11. Шероховатости поверхностей: Поверхности элементов шкивов обрабатываются со следующей шероховатостью, нормируемой параметром  : :Торцы ступиц и обода …6,3 Рабочие поверхности канавок шкивов клиноременной передачи … 2,5 Внутренние поверхности канавок и внешние поверхности шкивов клиноременной передачи …6,3 Рабочие поверхности шпоночных пазов … 1,6 Нерабочие поверхности шпоночных пазов … 3,2 Посадочные поверхности отверстий … 1,6 4 РАСЧЁТ тихоходного вала редуктора на совместное действие изгиба и кручения. конструирование тихоходного вала Исходные данные: Вращающий момент на валу  Н Н м; м;Окружная сила  Н; Н;Радиальная сила  Н; Н;Осевая сила  Средний делительный диаметр колеса  мм; мм; мм; мм; мм. мм. Рисунок 3 – Компоновочная схема редуктора Пояснения к рисунку 3: в отличие от компоновочной схемы из методички, схема данного варианта не предусматривает наличие колеса, насаженного на участок вала длинной  , поэтому в расчётах будет отсутствовать l3, которую заменит , поэтому в расчётах будет отсутствовать l3, которую заменит  . . 1. Выполнение компоновки редуктора 1) Толщина стенки корпуса редуктора  , мм: , мм: (4.1) (4.1) . .2) Зазор между торцами колёс и стенкой редуктора с, мм: с= (1…1.2)  (4.2) (4.2)с=1,2  11,3=13,56 мм 11,3=13,56 мм3)  (4.3) (4.3)

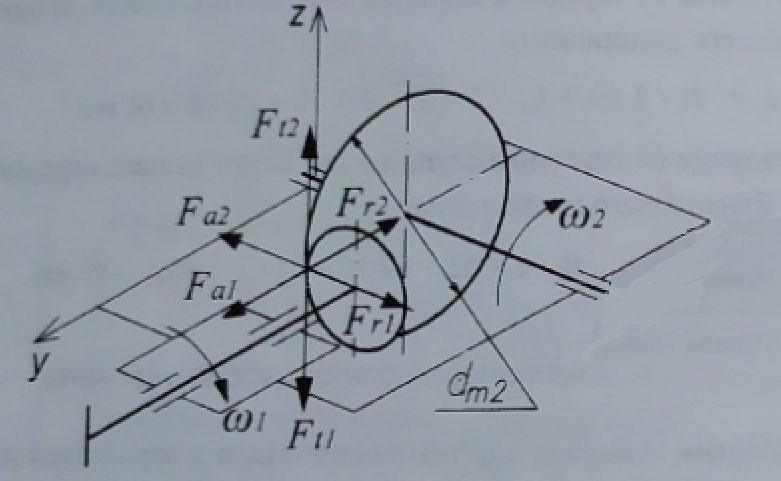

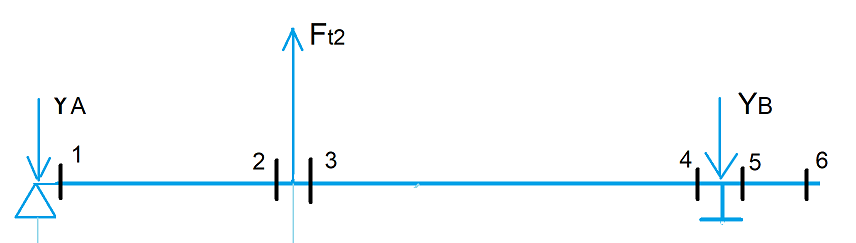

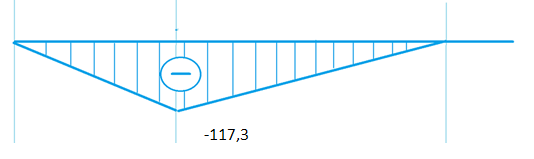

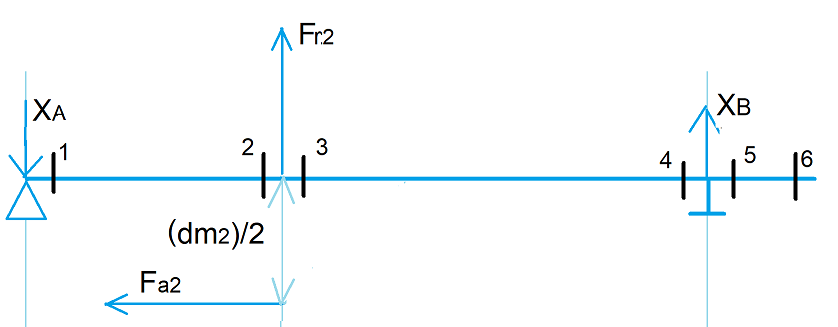

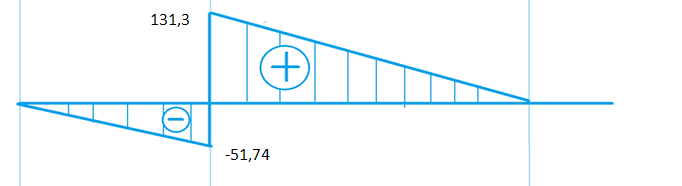

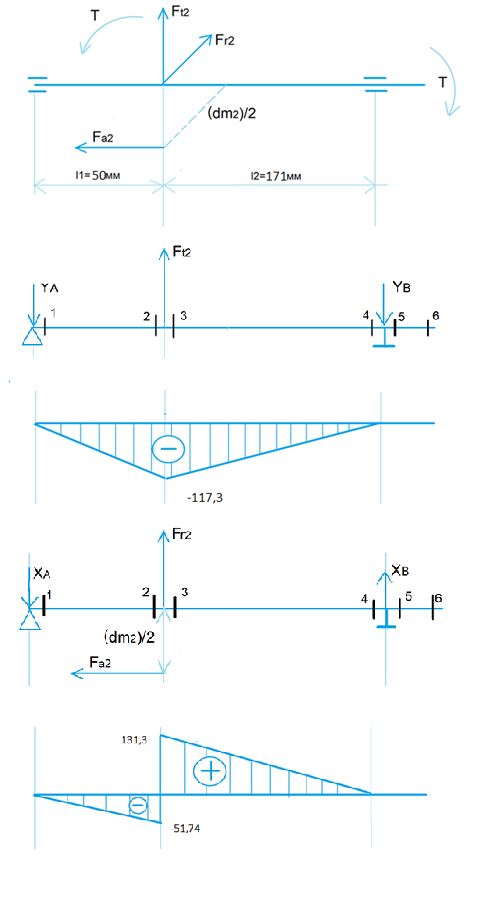

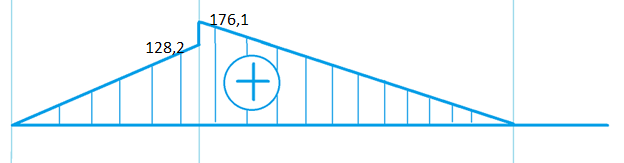

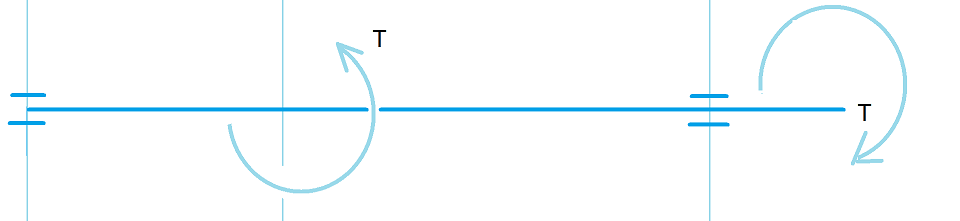

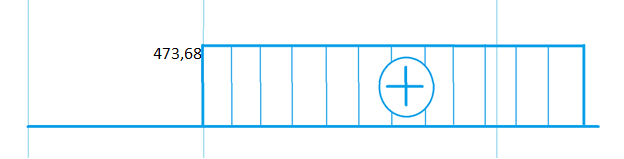

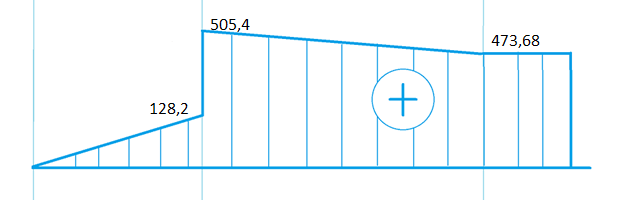

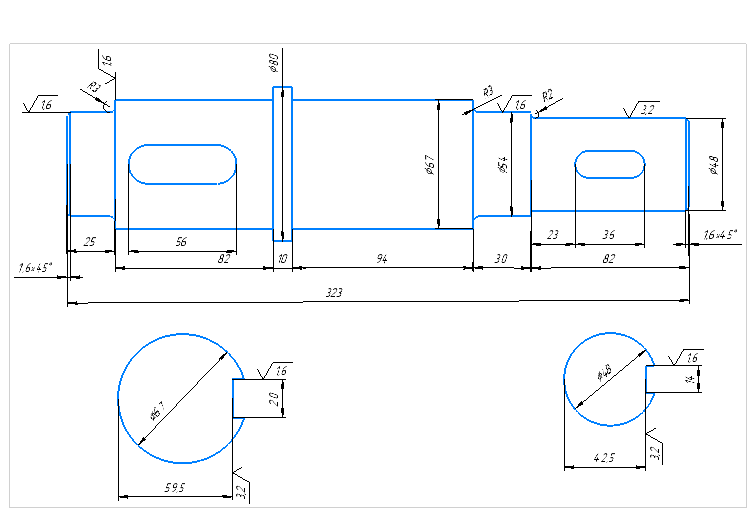

4)  (4.4) (4.4) мм. мм.5) Расстояние между внутренними стенками редуктора L, мм:  (4.5) (4.5)L=2  100,5=201 мм. 100,5=201 мм.6) Примем  мм, тогда расстояние между серединами подшипника тихоходного вала мм, тогда расстояние между серединами подшипника тихоходного вала  , мм: , мм: (4.6) (4.6)  мм. мм.7) Расстояние от середины ступицы тихоходного вала до ближайшего подшипника  , мм: , мм: (4.7) (4.7) мм. мм.8)  (4.8) (4.8) мм. мм.2. Выбор материала для изготовления вала. Так как зубчатые колёса выполнены из хорошо прирабатываемых сталей с твёрдостью до 350 HB и к валу не предъявляются высокие требования по износостойкости, возьмём Сталь 5 со следующими характеристиками:   МПа МПа МПа МПа МПа МПа3. Составление расчётной схемы вала.  Рисунок 4 – Пространственная система сил, действующих на валы конического редуктора 1) Рассмотрим силы, действующие на вал в разных плоскостях, построим эпюры и определим диаметры вала в сечении.  Рисунок 5 – Схема сил, действующих на вал Построим эпюры в вертикальной плоскости, для этого определим реакции в опорах  и и  , Н: , Н: (4.9) (4.9) (4.10) (4.10) H H (4.11) (4.11) (4.12) (4.12) H HОпределим изгибающие моменты в вертикальной плоскости:  Н Н м м Н Н м м Н Н м м Н Н м мРезультирующая эпюра представлена на Рисунке 7.  Рисунок 6 – Система сил, действующая на вал в вертикальной плоскости  Рисунок 7 – Эпюра вертикальной плоскости,  Построим эпюры в горизонтальной плоскости, для этого определим реакции в опорах  и и  , Н: , Н: (4.13) (4.13) (4.14) (4.14) Н. Н. (4.15) (4.15) (4.16) (4.16) Н. Н.Рассчитаем моменты в шести сечениях:  Н Н Н Н Н Н Н. Н.Результирующая эпюра представлена на Рисунке 9.  Рисунок 8 – Система сил, действующая на вал в горизонтальной плоскости  Рисунок 9 – Эпюра горизонтальной плоскости,   Рисунок 155 – эпюры горизонтальной и вертикальной плоскостей Вычислим суммарные изгибающие моменты  , Н , Н м: м: (4.17) (4.17) Н Н м; м; Н Н м; м; Н Н м; м; . .Результирующая эпюра представлена на Рисунке 10.  Рисунок 10 – Эпюра суммарных моментов,  Крутящие моменты:  Н Н м; м; Н Н м. м.Результирующая эпюра представлена на Рисунке 12.  Рисунок 11 – Система сил кручения, действующих на вал  Рисунок 12 – Эпюра крутящих моментов,  Вычислим эквивалентные изгибающие моменты:  (4.18) (4.18) Н Н м; м; Н Н м; м; Н Н м; м; Н Н м. м.Результирующая эпюра представлена на Рисунке 13.  Рисунок 13 – Эпюра результирующих моментов,  Через эквивалентные изгибающие моменты найдем диаметры вала под подшипники, ступицу и шестерню.  , (4.19) , (4.19)где  . . мм; мм; ; ; ; ; . .4. Конструирование вала. 1) Участок под муфту; данные определим по таблице 1 [2]:  l=82 мм; r=2 мм; f=1,6 мм. 2) Посадочный участок под подшипник  , (4.20) , (4.20)где t выбирается по таблице 10 [2], t=3 мм.  По таблице 10 [2] r=3,0 мм. 3) Посадочный участок под колесо  , мм: , мм: (4.21) (4.21) мм. мм.Согласно Ra40 примем значение:  . .4) Диаметр буртика под колесо  (4.22) (4.22)  По Ra40  Ширина буртика 10 мм. 5) Расчёт размера и расположения паза под шпонку. Размеры призматических шпонок берём по таблице 6 [2]: Для посадки колеса (  ширина шпонки ширина шпонки  мм, высота мм, высота  , длина l = 56 мм, , длина l = 56 мм,  мм, мм,  мм. мм.Для участка муфты (  ) ширина шпонки ) ширина шпонки  мм, высота мм, высота  , длину l возьмём 36 мм, , длину l возьмём 36 мм,  мм, мм,  мм. мм. Рисунок 14 – Эскиз вала 5 ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ ДЛЯ ТИХОХОДНОГО ВАЛА РЕДУКТОРАИсходные данные:  = =  ми ми ; ;YA=2345.3 Н; YB=685.7 Н; XA=1034.8 Н; XB=767.9 Н Определим суммарные реакции опор:

. . . .d = 54 мм. В качестве опор вала принимают одинаковые подшипники качения. Так как  и и  , то принимаем радиально-упорные шариковые подшипники 66000 с углом контакта α = 36° , то принимаем радиально-упорные шариковые подшипники 66000 с углом контакта α = 36°1. Из табл. 3.13 выписываем для подшипников 66412 динамическую грузоподъемность С = 125000 Н, а из таблицы 3.8 выписываем коэффициент осевого нагружения e=0,95 2. По условиям эксплуатации подшипников принимаем: коэффициент вращения (вращаются внутренние кольца) V = 1,0; коэффициент безопасности (по табл. 3.6 для редукторов) Кб = 1; температурный коэффициент Кт = 1,0; коэффициент надежности (принимаем надежность 90 %) α1 = 1,0. 3. За первую опору (подшипник) принимаем левую, так как у неё направление осевой составляющей S1 совпадает с направлением внешней осевой силы Fа. 4. Определяем осевые составляющие от радиальных сил: для первого подшипника  для второго подшипника  5. Вычисляем результирующие осевые силы. Так как S1 >S2 и Fa > 0, то согласно табл. 3.12   6. Определяем коэффициенты радиальной X и осевой Y нагрузок для каждого подшипника: так как  ; ;так как  . .8. Вычисляем эквивалентные динамические нагрузки для каждого подшипника: P = (XV ∙  +Y +Y ) ) (5.3) (5.3)P1 = (X1V ∙  +Y1 +Y1 ) ) = = P2 = (X2V ∙  +Y2 +Y2 ) ) = =  9. Определяем долговечность наиболее нагруженного подшипника:  = a = a  , (5.4) , (5.4) = 1 ∙ = 1 ∙  Требуемая долговечность подшипника качения находится в пределах [  ] = 10000…25000 ч, поэтому подшипник 66412 подобран правильно. ] = 10000…25000 ч, поэтому подшипник 66412 подобран правильно.6 ПОДБОР СОЕДИНИТЕЛЬНОЙ МУФТЫТак как конвейер ленточный:  (6.1) (6.1) ; ; ; ; Диаметр вала под муфту d=48 мм Принимаем фланцевую муфту с диаметром 48 мм. Муфта фланцевая 630-48-21 У3 ГОСТ 20761-96 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВПрокофьев, Г.Ф. Конструирование приводов технологических машин [Текст] : учебное пособие для вузов / Г.Ф. Прокофьев, Н.И. Дундин, Н.Ю. Микловцик. – 2-е изд., испр. и доп. – Архангельск: ИД САФУ, 2014. – 504 с. СВЕДЕНИЯ О САМОСТОЯТЕЛЬНОСТИ ВЫПОЛНЕНИЯ РАБОТЫКурсовая работа по дисциплине «Механика» на тему «Расчет и проектирование привода рабочей машины» выполнена мной самостоятельно. Используемые в работе материалы и концепция из публикуемой литературы и других источников имеют ссылки на них. Один печатный экземпляр работы и электронный вариант работы на цифровом носителе переданы мной на отделение. «27» мая 2022г. _________________ Нецветаев В.П (Подпись) (Фамилия, инициалы) |

.

. .

.