Расчет и проектирование пункта послеуборочной обработки и хранения зерна озимой пшеницы продовольственного назначения». Курсовая 2. Расчет и проектирование пункта послеуборочной обработки и хранения зерна озимой пшеницы продовольственного назначения

Скачать 360.25 Kb. Скачать 360.25 Kb.

|

|

4. Технология послеуборочной обработки зерна и семян Послеуборочная обработка зерна - комплекс технологических операций, выполняемых в послеуборочный период с целью повышения стойкости зерновой массы и качества. Технология послеуборочной обработки зерна (семян) зависит от его вида и назначения, а также от начальной влажности, засорённости и состава сорняков. Послеуборочная обработка зерна состоит из следующих этапов: 1) предварительная очистка зерновой массы 2) сушка (при необходимости активное вентилирование свежеубранного зерна) 3) первичная очистка 4) вторичная очистка Поставлены две основные задачи послеуборочной обработки зерна: 1. В процессе послеуборочной обработки должна быть повышена стойкость зерна, чтобы можно было сохранить его без существенных потерь до нового урожая и на более продолжительный срок, для повышения сохранности зерновую массу просушивают до сухого состояния; 2. Свежеубранная зерновая масса в процессе послеуборочной обработки должна быть доведена до установленных кондиций по чистоте. Таким образом, для получения высококачественного сырья необходимо соблюдение всех технологических операций по подготовке зерна к хранению, правильная закладка на хранение и дальнейшее наблюдение за ним, в целях предотвращения порчи. Сведения о материально-технической базе хозяйства по уборке и послеуборочной обработке зерна приведены в таблице 1. Таблица 1 – Материально-техническая база хозяйств для уборки и послеуборочной обработки семян

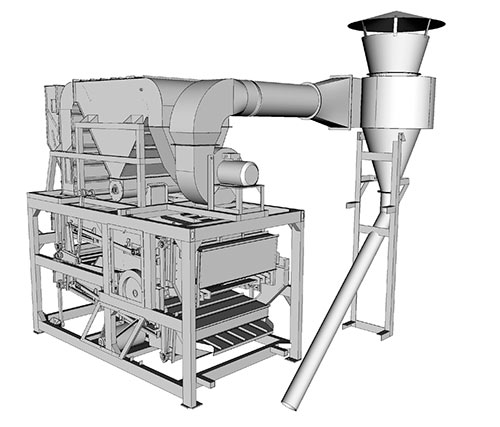

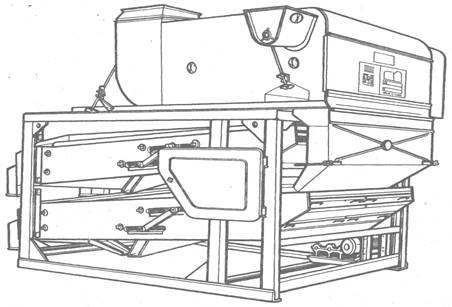

Послеуборочная обработка зерна (семян) включает в себя ряд следующих операций: Предварительная очистка Сушка Первичная очистка Вторичная очистка 3.1 Предварительная очистка Предварительной (грубой) очистке подвергается зерновой ворох, который не соответствует нормам, чтобы поступить на первичную очистку. Если продукция сильно засорена, а влажность выше нормативной, предварительную очистку нельзя пропускать. Её задача заключается в улучшении качества зерновой культуры, упрощении дальнейшей обработки продукции, создании благоприятных условий для проведения просушки и загрузки продукции на хранение. После грубой очистки в зерне всё ещё остается значительное количество сторонних примесей. Несмотря на это, значительно увеличивается сыпучесть зерновой смеси, упрощается перемещение материала в зерносушилке. Зерномасса становится менее подвержена самосогреванию. Воздушно-решетные машины или ворохоочистители удаляют примеси разного рода. Воздушная очистка зерна подойдёт для обработки лёгких примесей, для более тяжелых используется сито.  Рисунок 1 – Машина для предварительной очистки зернового вороха АПО-50Ф 3.2 Сушка Сушка зерна представляет собой процесс снижения его влажности до получения продукции нужной кондиции. Благодаря качественной сушке обеспечивается длительное хранение зерна с требуемым классом и качеством. Из всех существующих способов сушки зерна выделяются три основных, среди которых конвективный, кондуктивный и рециркуляционный. Конвективный метод является наиболее распространенным. Его применяют во многих стационарных зерносушилках, в особенности, он эффективен в сушилках, имеющих шахтную конструкцию. Суть метода заключается в том, что зерно обрабатывается путем нагрева от теплого воздуха либо воздушной смеси с продуктами сжигания. Кондуктивный метод чаще всего применяют вместе с остальными методами. При подобной сушке зерновая масса нагревается от твердой поверхности, к примеру, от труб. В этом случае воздух подается изнутри и нужен только для отведения испарившейся из зерна влаги. Такой метод распространен в некоторых малопроизводительных и громоздких барабанных зерносушилках. Рециркуляция является еще одним довольно эффективным и весьма распространенным способом сушки зерна. Суть его заключается в обработке поступившего на сушку зерна и тепловым носителем, и уже просушенным материалом. Проходя через шахту сушилки, часть зерна остается в бункере, а остальная часть выгружается. 3.3 Первичная очистка зерна Данная операция проводится в целях повышения стойкости зерна и обеспечения высокой эффективности последующей обработки на сушилках и сортировках. Первичная очистка поступивших на ток семян должна организовываться немедленно. Такая срочность объясняется не только пониженной стойкостью неочищенного зернового вороха, но и очень быстрым перераспределением влаги между компонентами, в результате чего зерно основной культуры заметно увлажняется за счет сорбции влаги из примесей. При задержке с очисткой зерно нередко увлажняется на 3-4 % и его дополнительно пропускают через сушилку. Особенно опасна склонность свежеубранного вороха к самосогреванию и возможность быстрой утраты семенных достоинств. Первичная очистка является вспомогательной операцией, способствующей эффективному использованию основного оборудовании сушилок и сортировочных машин. Предварительная обработка улучшает технологические свойства зерновой массы (сыпучесть, однородность), повышает производительность и надежность работы транспортеров, распределительных решет и сушилок. Для нормальной работы сушилок из зернового вороха должны быть удалены легкие и крупные примеси, снижающие сыпучесть, опасные в противопожарном отношении. Удаление наиболее влажных мелких примесей повышает стойкость зерна при хранении. По сравнению с другими операциями требования к первичной очистке наименьшие. Допущенные недоработки устраняются при вторичной очистке и сортировке. Главное же - без задержки выделить основную часть наименее стойких компонентов в зерновой массе, обеспечить эффективную работу основных звеньев - сушилок и машин вторичной очистки (сортировки). Количество машин планируют с таким расчетом, чтобы обеспечить немедленную обработку всего свежеубранного вороха, поступающего от комбайнов, с учетом пиковых нагрузок. Следует полностью исключить промежуточные перевалки зерна на пути к машинам первичной очистки, так как межзерновой влагообмен наиболее интенсивно протекает в первые часы контакта компонентов с различной влажностью. Первичная очистка зерна проводится в воздушно-решетных машинах. Его влажность не должна превышать 18%. Оборудование ЗВС-20, ЗВС-20А сепарирует зерновую массу, основываясь на аэродинамических свойствах, ширине и толщине зёрен. Триеры дополнительно сортируют её по длине. Потери основного зерна при этом этапе очистки должны составлять не более 1,5%. Первичная очистка сокращает содержание примесей в зерне до 1-3%.  Рисунок 2 - Воздушно-решетчатая машина ЗВС-20 4. Расчетная часть 4.1 Расчет выхода семян 1) Определение продолжительности уборки t уб : t уб=  где S – площадь посева, га; Чк – число комбайнов, шт Пр – суточная производительность комбайна Acros , га/сут. t уб =  =14 =142) Определение суточногопоступления зерна озимой пшеницы m исх= Чк*Пр*Ур где: Чк - Число комбайнов шт Пр - Суточная производительность одного комбайна, га/сут Ур – Урожайность культуры, т/га m исх = 1шт*48,48 га/сут*4,1 т/сут = 198,768 т Продолжительность уборки и суточное поступление зерна на ток

3) Продолжительность предварительной очистки зернового вороха t овп: Tовп =  Где: mисх – суточное поступление зерна на ток, т/сут; ПэОВП – эксплуатационная производительность очистителя КпОВП – коэффициент использования рабочего времени оборудования; N – число очистителей вороха, шт; Tовп =  = 4,9 ч = 4,9 ч4) Определение эксплутационной производительности очистителя вороха (ПэОВП): ПэОВП = ПпОВП*Кэ*К1*К2 Где: ПпОВП - паспортная производительность очистителя вороха Кэ – коэффициент эквивалентности, учитывающий особенности культуры К1 - коэффициент, учитывающий влажность зерна К2 - – коэффициент, учитывающий засорённость зерна ПэОВП = 50 т/час*1*0,9*0,88=39,6 т/час Продолжительность предварительной очистки зернового вороха

5) Масса зернового вороха после предварительной очистки mОВП: mОВП = mисх – УОВП УОВП - убыль вороха при очистке, которая складывается из выделенных примесей (50% от сорной примеси) и потерь полноценного зерна в отходы (не более 0,05%) mОВП = 354,8т/сут – 5,65т/сут = 359,15т/сут Убыль зерна при очистке:  ОВП = 1,5%+0,05%=1,55% ОВП = 1,5%+0,05%=1,55%Где: % - количество удаляемых примесей, % 0,05 % - количество полноценного зерна, удаляемого с отходами, %

5) Плановая масса (m пл): m пл = mОВП*Kв*Кк mОВП – суточное количество очищенного зерна, т/сут Кв – коэффициент, учитывающий начальную и конечную влажность зерна Кк – коэффициент, учитывающий культуру и целевое назначение зерна m пл = 195,6 т/сут*0,8*2=312,96 т 6) Продолжительность сушки зернового вороха, t c:  где Пп – паспортная производительность установки, пл.т/ч.; M пл – плановая масса. Кп – коэффициент использования рабочего времени  = 39,12 = 39,127) Определение эксплутационной производительности зерносушильной установки СЗСБ-8А:  = = = 5 т/ч = 5 т/ч8) Определение массы просушенного зернового вороха за сутки  = =  где  – эксплутационная производительность зерносушильной установки СЗСБ-8А, т/ч – эксплутационная производительность зерносушильной установки СЗСБ-8А, т/ч20 – число работы установки в сутки,ч  5 т/ч*20= 100 т/сут 5 т/ч*20= 100 т/сутСуточная производительность сушки зерна

9) Определение суточного количества зерна, подлежащей временной консервации (mа.в.): mа.в. = mОВП - mc1 где: mОВП - количество очищенного зерна, т/сут mc1 - масса просушенного зернового вороха за сутки, т/сут 354,8 – 100 = 254,8 т/сут 10) Определение зерна, полученного после сушки (mc2) mc2 = mc1*  mc1 – масса просушенного зернового вороха за сутки, т/сут W1 – влажность зерна до сушки, % W2 – влажность зерна после сушки, % mc2 =100*  = 95,1 т/сут = 95,1 т/сутМасса зерна подлежащая активному вентилированию

11) Продолжительность первичной очистки, t эвс: t эвс =  t эвс =  = 4,7 ч = 4,7 чгде mc2 – масса зерна ролученного после сушки, т/сут Эксплатуционная производительность зерносушилки ЭВС-20:    - паспортная производительность зерноочистительного оборудования,т/ч. - паспортная производительность зерноочистительного оборудования,т/ч.

12) Засоренность зерна, Зз:  13) Масса зерна после первичной очистки mзвс , т/сут 𝑚звс = 𝑚𝑐2 −  𝑚звс= 95,1 т/сут – 95,1 т/сут * 16,45% / 100 = 79,4 т/сут Узвс -убыль при проведении операции, % Узвс = 𝑚𝑐2- 𝑚𝑐2 *,25% = 95,1 т/сут -95,1 т/сут * 16,45%= 79,4 Масса семян после первичной очистки

Характеристика операций очистки

4.2 Расчет потребной емкости хранилища 1) Масса вороха, исходного качества обрабатываемая на току по полной схеме в течении суток, mисх1, т/сут 𝑚исх1 =  𝑚исх1 =  = 181,3 т/сут = 181,3 т/сут2) Общая продолжительность обработки зерна на току, tобщ , сут 𝑡общ  Где: S – площадь посева овса, га Y – урожайность зерна, т/га 𝑡общ  =2,69 =2,69Продолжительность обработки зерна на току

3) Масса партии зерна яровой пшеницы, полученная в результате обработки всего урожая: 𝑚прод= 𝑚ЗВС ∙ 𝜏общ где  масса зерна после первичной очистки, т/сут; масса зерна после первичной очистки, т/сут; общая продолжительность обработки зерна озимой пшеницы на току, сут. общая продолжительность обработки зерна озимой пшеницы на току, сут.𝑚прод = 79,4т/сут*2,69сут = 213,586т/сут 4) Определение прогнозируемого выхода готового зерна озимой пшеницы,  : :  Где  масса партии семян озимой пшениц, полученной в ркзультате обработки всего урожая, т масса партии семян озимой пшениц, полученной в ркзультате обработки всего урожая, тS – рлощадь посева озимой пшеницы, га Ур – урожайность зерна, т/га  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||