Механика РГР. РГР. Расчет мощности и выбор двигателя

Скачать 479.11 Kb. Скачать 479.11 Kb.

|

Кафедра «Механика» Расчетно-графическая работа Конический редуктор Вариант №2 Выполнил: студент 1 курс ФПП - 4 Яковлева В.В. Проверил: Преподаватель Поляков К.А. Самара 2019 СОДЕРЖАНИЕ

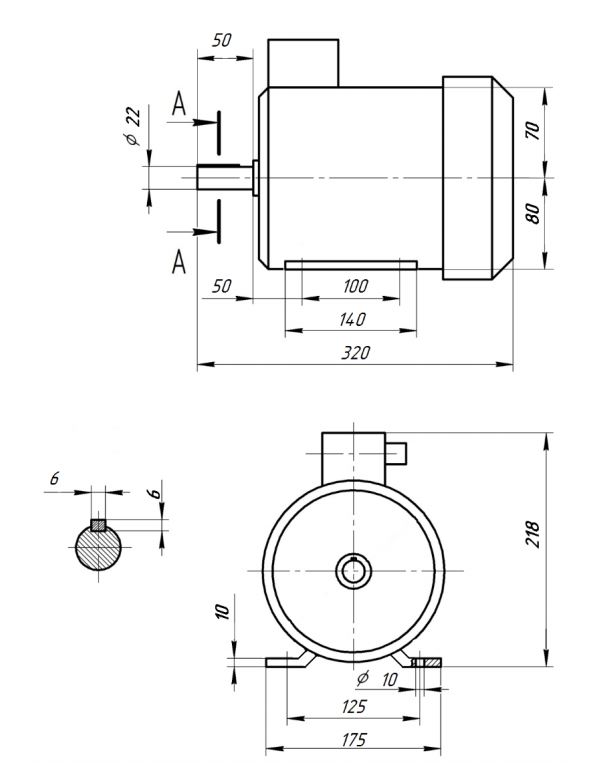

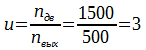

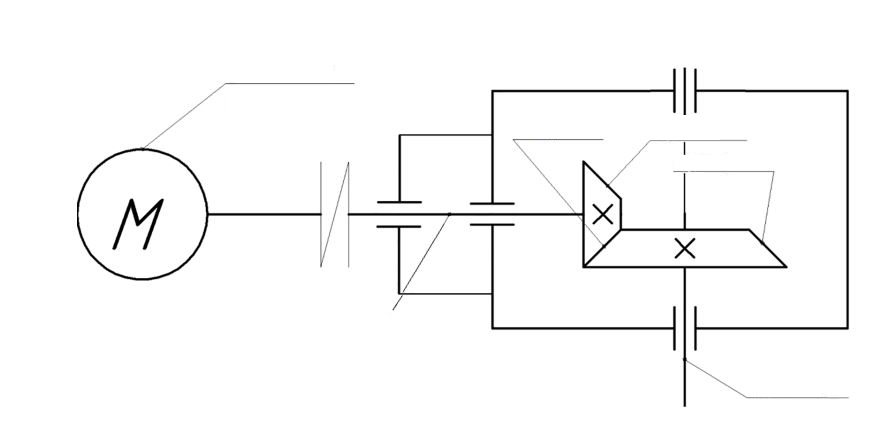

ВВЕДЕНИЕ Электромеханический привод состоит из двигателя с редуктором, соединенных между собой муфтой. Привод в виде единой установки размещается на литой плите или сварной раме. Редуктор – это механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор состоит из литого чугунного корпуса, в котором размещены зубчатые или червячные передачи, закрепленные на валах. Передача движения от колес к валам и наоборот производится с помощью шпонок. Валы опираются на подшипники качения, размещенные в гнездах корпуса. Подшипники удерживаются от осевого смещения крышками, которые с двух сторон привертываются винтами к корпусу редуктора. Для уменьшения потерь на трение детали передач смазываются маслом. Уровень масла контролируется маслоуказателем. Масло заливается через смотровое окно. Это окно закрывается крышкой с пробкой – отдушиной через которую из редуктора улетучиваются пары разогретого масла. Загрязненное масло удаляется через сливное отверстие, закрываемое резьбовой пробкой. Для предотвращения выбросов масла из редуктора на входном и выходном валах устанавливаются уплотнения в виде резиновых манжет. Все детали редуктора разделяются на оригинальные и стандартные. Оригинальные – это детали передач (шестерни, колеса, червяк), валы, корпус редуктора. Размеры валов и колес находят из проектных и проверочных расчетов. Размеры элементов корпуса принимают в основном конструктивно. Стандартные изделия (шпонки, подшипники, муфты) подбирают по размерам валов и для них выполняют только проверочные расчеты. Остальные детали (крышки, маслоуказатель, пробки, уплотнения и т.д.) не воспринимают нагрузку и их размеры назначают конструктивно. ИСХОДНЫЕ ДАННЫЕ Техническое задание №2 Частота вращения вала двигателя nдв = 1500 об/мин Частота вращения выходного вала nвых = 500 об/мин Вращающий момент на выходном валу Твых = 20 Н ∙ м Срок службы редуктора (в годах) L = 8 Тип редуктора: конический (КР) Коэффициенты нагрузки Кгод = 0,5; Ксут = 0,2 Расположение валов: 2  1. РАСЧЕТ МОЩНОСТИ И ВЫБОР ДВИГАТЕЛЯ Мощность на валу редуктора Расчетная мощность двигателя где η = 0,98 – КПД конического редуктора. По каталогу выбираем двигатель типа 4АМ80А2УЗ dдв = 22 мм l1 = 50 мм  Рис.1. Двигатель 4АМ80А2УЗ 2. КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ АНАЛИЗ Передаточное отношение редуктора  Частоты вращения валов n1 = nдв = 1500 об/мин n2 = nвых = 500 об/мин Момент на входном (1-ом) валу Суммарное время работы редуктора  L – срок службы в годах L – срок службы в годах 4АМ80А2УЗ    u = 3 Z1 = 18 Р=1,1 кВт  Z2 = 54  Т1= 6,8 Н∙м    Т2 = 20 Н∙м n1 = 1500 об/мин  n2 = 500 об/мин Рис.2. Кинематическая схема конической передачи 3. ВЫБОР МАТЕРИАЛА И РАСЧЕТ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ Расчетная твердость стали

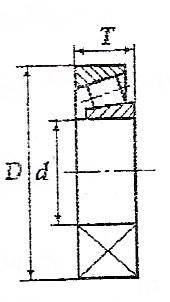

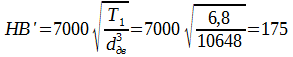

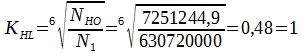

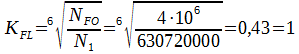

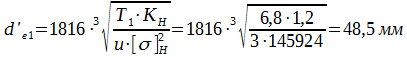

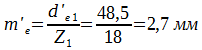

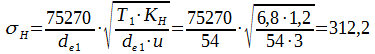

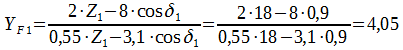

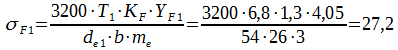

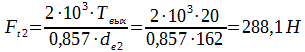

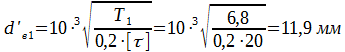

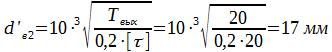

Предел контактной выносливости Базовое число циклов Число циклов нагружения зуба шестерни Коэффициент долговечности  Допускаемые контактные напряжения где SH = 1,1 – коэффициент безопасности Предел изгибной выносливости Базовое число циклов: NFO = 4 ∙ 106 Коэффициент долговечности  Допускаемые напряжения изгиба Где SF = 1,75 – коэффициент безопасности 4. РАСЧЕТ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ Расчетное число зубьев шестерни Z’1 = 22 - 9logu= 22 – 9log3 = 17.7 Z1 = 18 Число зубьев колеса Z2’ = Z1 ∙ u = 18 ∙ 3 = 54 Z2 = 54 Расчетный внешний делительный диаметр шестерни  где КН = 1,2 – коэффициент нагрузки; Расчетный внешний модуль зацепления  me = 3 мм Внешнее конусное расстояние Углы делительных конусов к шестерни: Внешний диаметр делительной окружности шестерни de1 = me ∙ Z1 = 3 ∙ 18 = 54 мм Внешний диаметр делительной окружности колеса de2 = me ∙ Z2 = 3 ∙ 54 = 162 мм Внешние диаметры окружностей вершин зубьев dae1 = de1 + 2 ∙ me ∙ cosδ1 = 54+ 2 ∙ 3 ∙ 0.95 = 59.7 dae2 = de2 + 2 ∙ me ∙ cosδ2 = 162+ 2 ∙ 3 ∙ 0.316 = 163.9 Ширина зубчатого зацепления b’ = 0.285 ∙ Re = 0.285 ∙ 85.381 = 24.3 b = 26 мм Внешняя высота зуба he = 2.2 ∙ me = 2.2 ∙ 3 = 6.6 Проверочный расчет Рабочее контактное напряжение  Коэффициент формы зуба шестерни  Расчетные напряжения изгиба в зубьях шестерни  где KF = 1,3 = коэффициент нагрузки Силы в зацеплении (на колесе):  окружная р осевая 5. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ. ПОДБОР ПОДШИПНИКОВ 5.1. ВХОДНОЙ ВАЛ Предварительный диаметр выходного участка  где [τ] = 20 Мпа – допускаемое напряжение кручения. Принимаем dв1 = dдв = 22мм. Диаметр ступени под уплотнение dy1 = dв1 + (3÷5)мм = 22+3 = 25мм Диаметр резьбы цилиндрической гайки dp = dy1+(4÷6)мм = 25+5 = 30мм Диаметр ступени под подшипники dп1 = dp+(1÷5)мм = 30+5=35мм Диаметр упорного буртика dб1 = dп1+6мм = 35+6=41мм В опорах валов устанавливаем конические роликоподшипники легкой серии. Габаритные размеры подшипника: d = dп1 = 35мм, D = 72мм, Т = 18,5мм. 5.2. ВЫХОДНОЙ ВАЛ Предварительный диаметр выходного участка  Принимаем dв2 = dв1+6мм = 22+6 = 28мм Диаметр ступени под уплотнение dy2 = dв2+(3÷5)мм = 28+4 = 32мм Диаметр ступени под подшипники dп2 = dy2 + (1÷5)мм = 32+3 = 35мм Диаметр ступени под коническое колесо dк2 = dп2 + 5мм = 35+5 = 40мм Диаметр упорного буртика dб2 = dк2 + 10мм = 40+10 = 50мм В опорах валов устанавливаем конические роликоподшипники легкой серии Габаритные размеры подшипников: d = dп2 = 35мм, D = 72, Т = 18,5

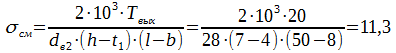

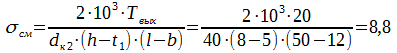

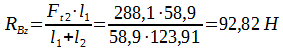

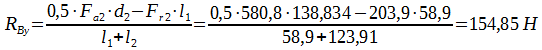

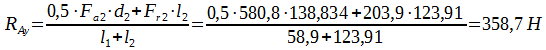

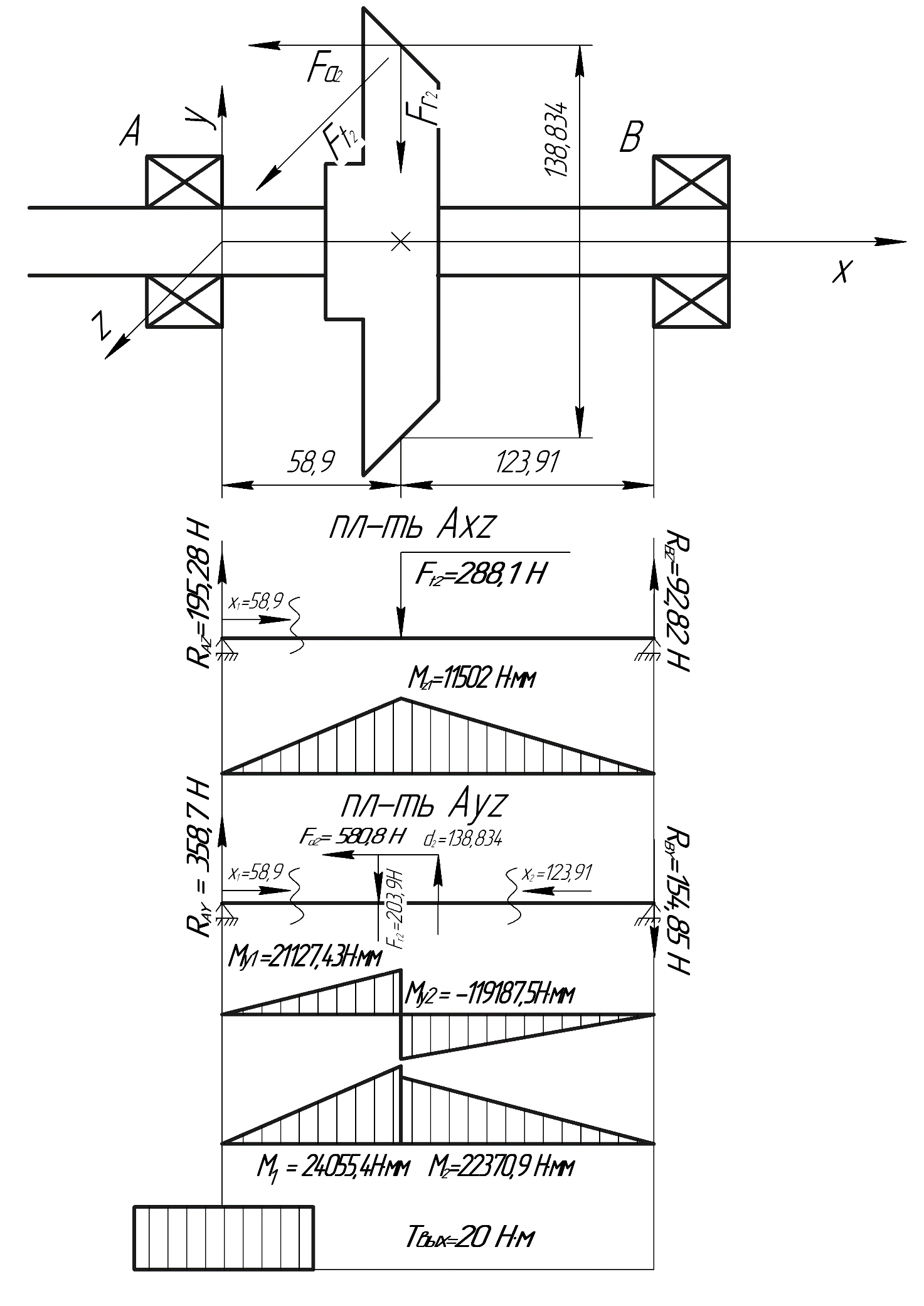

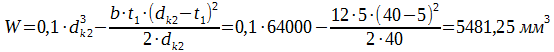

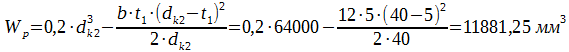

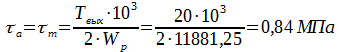

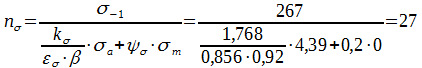

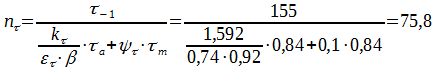

6. РАСЧЕТ ЭЛЕМЕНТОВ КОНИЧЕСКОГО КОЛЕСА Диаметр ступицы колеса dст = 1,5dк2 = 1,5 ∙ 40 = 60 Длина ступицы колеса lст = 1,5dк2 = 1,5 ∙ 40 = 60 Толщина диска С = 0,3b = 0,3 ∙ 26 = 8 Толщина обода ho = 4m = 4∙3 = 12; 12мм ≥ 8мм Диаметр диска Do ≈ de2 – 2b∙cosδ1 = 162- 2 ∙ 26 ∙ 0,9 = 116 Диаметр отверстий в диске do = 0,25(Do – dст) = 0,25(116 - 60) = 14 7. ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ Сечение шпонки b x h выбирается по диаметру вала, длина l назначается на 5÷10 мм меньше длины соответствующей ступени вала L и принимается по ряду длин стандартных шпонок. 7.1. ВХОДНОЙ ВАЛ Длина выходного участка вала lв1 принимается равной длине вала двигателя l1: lв1 = l1 = 50мм. По диаметру dв1 = 22мм, длине выходного участка L = lв1 и l = L – (5÷10)мм = 40мм выбираем шпонку 6 х 6 х 40 мм. Проверочный расчет на смятие:  где t1 – глубина паза на валу [σ]см = 120 Мпа – допускаемое напряжение смятия. 7.2. ВЫХОДНОЙ ВАЛ Для выходного участка по диаметру dв2 = 28мм, длине выходного участка L = 2dв2 = 56мм и l = L – (5÷10)мм = 50мм выбираем шпонку 8 х 7 х 56 мм. Проверочный расчет на смятие:  Для ступени под колесо сечение шпонки b x h выбираем по диаметру dк2 = 40, а длину – по длине ступицы колеса L=lст = 60, l=L-(5÷10)мм =50мм: 12 х 8 х 50 мм.  8. ПРОВЕРОЧНЫЙ РАСЧЕТ ВЫХОДНОГО ВАЛА 8.1. РАСЧЕТ И ПОСТРОЕНИЕ ЭПЮР ИЗГИБАЮЩИХ МОМЕНТОВ Нагрузка на вал: Ft2 = 288,1 Н Fr2 = 203,9 Н Fa2 = 580,8 Н Средний делительный диаметр конического колеса: d2 = 0,857 ∙ de2 = 0,857 ∙ 162 = 138,834 мм Расстояние между опорами: l1 = 58,9 мм; l2 = 123,91 мм Плоскость Axz – действует сила Ft2 ∑MA = 0; RBz ∙ (l1+l2) - Ft2 ∙ l1 = 0  Изгибающий момент на участке х1: Мz1 = RAz ∙ x1: при х1 = 0 Мz1 = 0; при х1=l1 Mz1 = RAz ∙ l1 = 195,28 ∙ 58,9 = 11502 Н∙мм П ∑MA = 0;  ∑  Изгибающий момент на участке х1: Му1 = RAy ∙ x1; при х1 = 0 Му1 = 0; при х1 = l1 My1 = RAy ∙ l1 = 358,7 ∙ 58,9 = 21127,43 Н∙мм Изгибающий момент на участке х2: Му2 = -RBy ∙ x2; при х2 = 0 Му2 = 0; при х2 = l2 My2 = - RBy ∙ l2 = - 154,85 ∙ 123,91 = - 19187,5 Н∙мм Суммарные изгибающие моменты в опасном сечении Mu max = 24055,4 Н∙мм Крутящий момент на валу Т=Твых ∙ 103 = 20 ∙ 103 = 20000 Н∙мм  Рис.3. Эпюры изгибающих и крутящего момента 8.2. РАСЧЕТ КОЭФФИЦИЕНТА ЗАПАСА УСТАЛОСТНОЙ ПРОЧНОСТИ Вал изготавливается из стали 40 (ГОСТ 1054-74) с пределом прочности σВ = 620 МПа и пределами выносливости на изгиб σ-1 и кручение τ-1: σ-1 = 0,43 ∙ σВ = 0,43 ∙ 620 = 267 МПа τ-1 = 0,58 ∙ σ-1 = 0,58 ∙ 267 = 155 Мпа Коэффициенты концентрации напряжений kσ = 0,9 + 0,0014 ∙ σB = 0,9 + 0,0014 ∙ 620 = 1,768 kτ = 0,6 + 0,0016 ∙ σВ = 0,6 + 0,0016 ∙ 620 = 1,592 Масштабные факторы εσ = 0,984 - 0,0032 ∙ dk2 = 0,984-0,0032 ∙ 40 = 0,856 ετ = 0,86 – 0,003 ∙ dk2 = 0,86 – 0,003 ∙ 40 = 0,74 Коэффициент шероховатости: β = 0,92 Коэффициенты асимметрии цикла: ψσ = 0,2; ψτ = 0,1 Осевой W и полярный Wp моменты сопротивления   где b , t1 – ширина и глубина шпоночного паза для диаметра dk2. Напряжения в опасном сечении  Коэффициент запаса прочности по нормальным напряжениям изгиба:  Коэффициент запаса прочности по касательным напряжениям кручения:  Общий коэффициент запаса усталостной прочности: Проверка условия прочности: n ≥[ n]=1,7; 25,4 ≥ 1,7 – условие выполняется |