РРРМ. Расчёт параметров системы разработки горизонтальными слоями в восходящем порядке с закладкой с применением самоходного оборудования основные теоретические положения

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

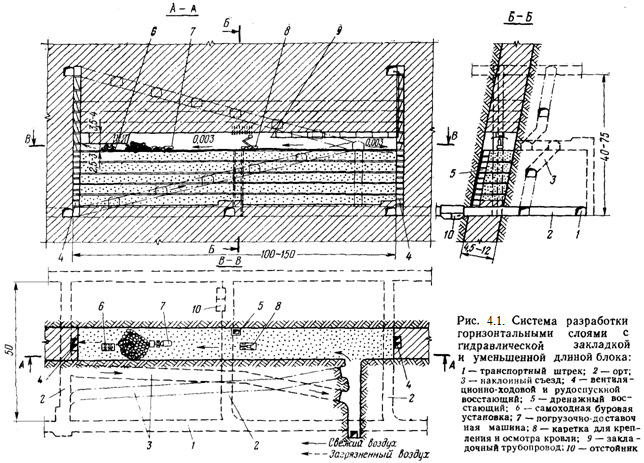

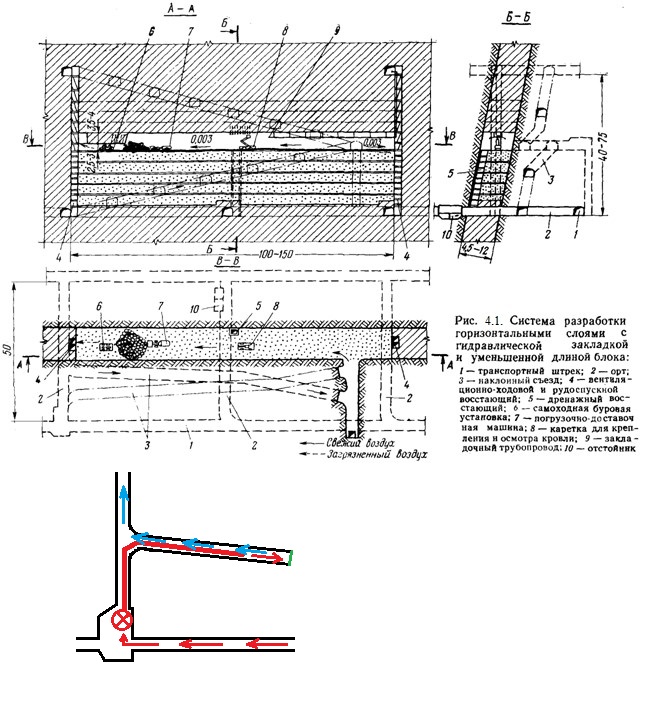

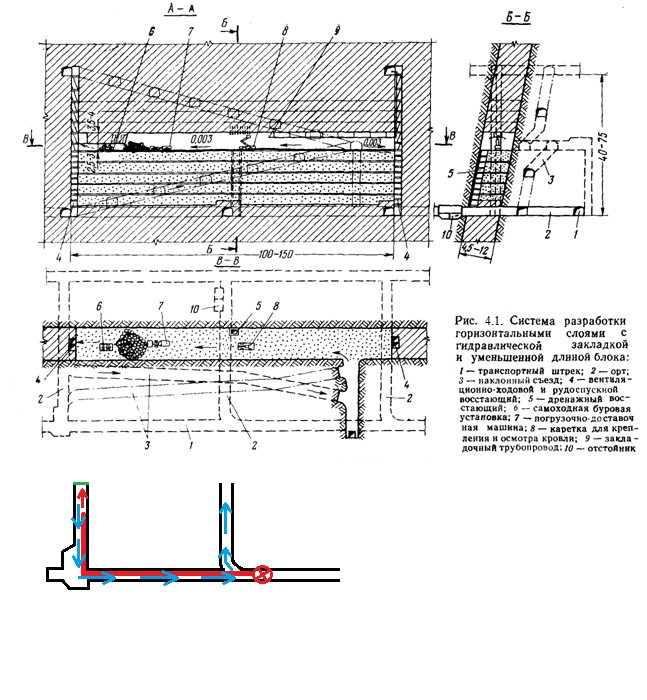

Практическая работа № 4 4. РАСЧЁТ ПАРАМЕТРОВ СИСТЕМЫ РАЗРАБОТКИ ГОРИЗОНТАЛЬНЫМИ СЛОЯМИ В ВОСХОДЯЩЕМ ПОРЯДКЕ С ЗАКЛАДКОЙ С ПРИМЕНЕНИЕМ САМОХОДНОГО ОБОРУДОВАНИЯ 4.1. Основные теоретические положения Условия применения данной системы разработки: маломощные, средней мощности и мощные крутопадающие рудные тела мощностью до 10…12 м с устойчивой рудой; устойчивые вмещающие породы; относительно постоянные элементы залегания, отсутствие тектонических нарушений; ценная руда с включениями пустой породы, которые необходимо отбирать и оставлять в очистном пространстве; необходимость сохранения земной поверхности от сдвижений и сокращения потерь и разубоживания полезного ископаемого. Длина блоков составляет 100…200 м, в отдельных случаях до 300 м. высота этажа (блока) изменяется от 40 до 80 м. Междублоковые целики не оставляются. Подготовительные работы заключаются в проведении полевого откаточного штрека в лежачем боку и полевого вентиляционного штрека висячем боку залежи. В центре и на флангах проводятся блоковые орты, к которым примыкают фланговые вентиляционно-ходовые восстающие с рудоспускными отделениями. В лежачем боку залежи для сообщения слоёв с этажными горизонтами проводится блоковый наклонный съезд, который соединяется с каждым слоем сбойками (рис. 4.1) [1, с. 119, рис. 50]. К нарезным работам относятся сбойки, соединяющие наклонный съезд (рис. 4.2) со слоями, рудоспуск и дренажный восстающий по контакту с висячим боком в закладочном массиве. Выемку руды в блоке ведут горизонтальными слоями мощностью 3,5…4,0 м в восходящем порядке. Увеличение высоты этажа повышает производительность труда рабочих, но снижает безопасность ведения очистных работ. Отбойка руды - мелкошпуровая горизонтальными или вертикальными шпурами; транспортирование руды до рудоспуска на фланге блока – производится мощными погрузочно-доставочными машинами. Вслед за отработкой второго слоя выработанное пространство первого слоя заполняется закладочным материалом. Во избежание потерь рудной мелочи поверхность закладки в каждом слое сооружается бетонный настил. Применение таких настилов позволяет: устранить проникновение рудной мелочи в закладку; улучшить проветривание блока; увеличить устойчивость закладочного массива; использовать мощное самоходное оборудование для бурения шпуров и доставки руды. Для этого поверхность закладки разравнивают и торкретируют жидким раствором быстросхватывающегося бетона.  4.2. Практическая часть Вариант № 4 Для системы разработки, изображённой на рис. 4.1, определить: балансовые запасы по элементам блока, объём подготовительных и нарезных работ и извлекаемых из них балансовых запасов; балансовые запасы, подлежащие очистной выемке; количество добываемой рудной массы; удельный объём подготовительных и нарезных работ kу; коэффициент подготовки и нарезки блока kп; средние значения коэффициентов потерь и разубоживания. Условия: горизонтальная мощность рудного тела m = 10 м; угол падения = 65о; объёмная масса руды γ = 4,0 т/м3; высота этажа hэт = 55 м; длина блока Lбл = 140 м; мощность слоя mсл = 10,0 м; потери руды при очистной выемке П = 4 %; разубоживание при выемке камер Rк = 3 %. Решение. Подсчёт балансовых запасов по элементам блока приведён в табл. 4.1, объёма подготовительных и нарезных работ и извлекаемых из них балансовых запасов в табл. 4.2, балансовых запасов, подлежащих очистной выемке в табл. 4.3, количества добываемой рудной массы в табл. 4.4. Балансовые запасы руды в блоке Zбл (т): Zбл = Lбл · hэт · m · 140 · 55 · 10 · 4,0 = 308000 т. (4.1) Таблица 4.1 Балансовые запасы руды по элементам блока

Таблица 4.2 Объём подготовительных и нарезных выработок в блоке и извлекаемые из них балансовые запасы руды

Таблица 4.3 Балансовые запасы блока, подлежащие очистной выемке

Таблица 4.4 Количество добываемой рудной массы по элементам блока

Примечание. Средние значения коэффициентов потерь и разубоживания руды определяются по формулам:

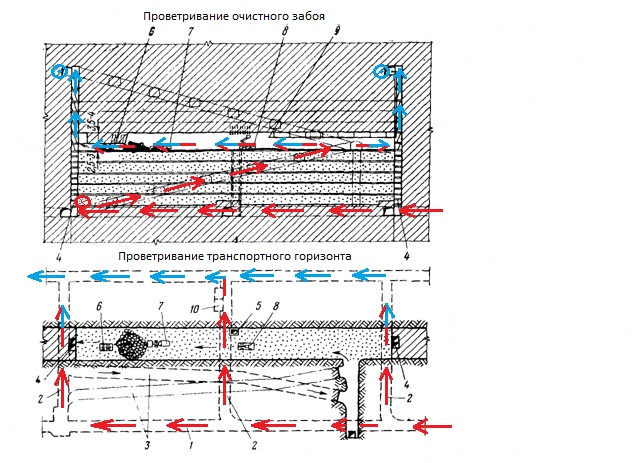

где Кпср, rср – средние значения коэффициентов потерь и разубоживания руды; Zпi, Bi – потери руды и количество примешанной к руде породы по элементам блока, т; Zбi,Di – балансовые запасы руды и количество добываемой рудной массы по элементам блока, т. Удельный объём подготовительных и нарезных работ kу = 1,54 %. Коэффициент подготовки и нарезки блока kп составляет: kп = 3,38 м/1000 т. 4.3. Контрольные вопросы 1. Опишите проветривание блока в нормальную стадию его отработки. Проветривание блока осуществляется за счёт общешахтной депрессии. Проветривание откаточного горизонта: свежая струя воздуха с полевого транспортного штрека попадает в центральный и фланговые орты и омывает погрузочные пункты, загрязнённая струя воздуха уходит по ортам в вентиляционный штрек транспортного горизонта. Проветривание очистного забоя: свежая струя воздуха с транспортного штрека попадает в наклонный съезд, по которому через слоевой заезд поступает в очистное пространство, загрязнённая струя воздуха из очистного забоя уходит по блоковым восстающим через вентиляционные орты в полевой вентиляционный штрек (бывшие центральный и фланговые орты и полевой транспортный штрек отработанного вышележащего горизонта).  2. Опишите схему проветривания наклонного съезда в период его проведения. Где расположен вентилятор местного проветривания? Проветривание проходческого забоя осуществляется при помощи ВМП, расположенного в фланговом орте (свежая струя из флангового орта всасывается ВМП (расположенным не ближе 10 м от соединения флангового орта с наклонным съездом) в вентиляционный став, проложенный по фланговому орту и проводимому наклонному съезду и поступает в проходческий забой (отставание края вентиляционного става от груди забоя не более 10 м), где смешивается с загрязненным воздухом и под напором свежей струи выходит в обратно по проводимому наклонному съезду в фланговый орт, по которому уходит в вентиляционный штрек транспортного горизонта).  3. Опишите схему доставки отбитой породы при проведении первой и второй ветвей наклонного съезда. Доставка отбитой породы при проведении первой ветви наклонного съезда осуществляется при помощи погрузочно-транспортных машин по проводимой ветви до погрузочного пункта в фланговом орте, доставка отбитой породы при проведении второй ветви наклонного съезда осуществляется при помощи погрузочно-транспортных машин по проводимой ветви до рудоспуска, расположенного в рудоспускной сбойке, по которому отбитая порода самотеком перепускается на транспортный горизонт. 4. Опишите схему проветривания флангового орта в период его проведения. Где расположен вентилятор местного проветривания? Проветривание проходческого забоя осуществляется при помощи ВМП, расположенного в полевом транспортном штреке (свежая струя из полевого транспортного штрека всасывается ВМП (расположенным не ближе 10 м от соединения с центральным ортом) в вентиляционный став, проложенный по полевому транспортном штреку и проводимому фланговому орту и поступает в проходческий забой (отставание края вентиляционного става от груди забоя не более 10 м), где смешивается с загрязненным воздухом и под напором свежей струи выходит в обратно по проводимому фланговому орту в полевой транспортный штрек, по которому, через центральный орт, уходит в вентиляционный штрек транспортного горизонта).  5. Как определяется трудоёмкость работ по бурению на 1000 т добытой рудной массы? Nб.о = (Nб / Dсл) · 1000, где: Nб.о – трудоемкость работ по бурению на 1000 т добытой рудной массы, чел.-смен, Nб.о = nп ∙ (L / (nбу · Пб)); Nб – трудоемкость работ по бурению, на один слой, чел.-смен; Dсл – количество отбиваемой рудной массы в слое, т, Dсл = S · Lш · µ · γ · kи.р / (1 – p). Литература 1. Скорняков Ю. Г. Системы разработки и комплексы самоходных машин при подземной разработке руд. М.: Недра,1978. 232 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||