Практиктическая №1 ПМСЦ. Расчет площадей и компоновка механосборочных, инструментальных и ремонтномеханических

Скачать 123.52 Kb. Скачать 123.52 Kb.

|

|

ПРАКТИЧЕСКАЯ РАБОТА 1. РАСЧЕТ ПЛОЩАДЕЙ И КОМПОНОВКА МЕХАНОСБОРОЧНЫХ,ИНСТРУМЕНТАЛЬНЫХ И РЕМОНТНО-МЕХАНИЧЕСКИХЦЕХОВ МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЙСостав и методика расчета площадей цеха Определение площадей и компоновка участка (цеха) Проектирование любого производства на стадии технического проекта включает: разработку технологии в виде технологических карт на обработку деталей; определение количества оборудования по отделениям и цеху в целом и его загрузки; расчет количества работающих в цехе и на участках; выбор сетки колонн и высоты цеха с учетом подъемно-транспортных средств; определение площади отделений, участков и разработка компоновки цеха; определение площади всего корпуса, включая вспомогательные помещения. Площадь цеха по своему назначению делят на производственную, вспомогательную, санитарно-бытовую и административно-конторскую. К производственной площади МСЦ относят площади: - поточных и автоматических линий, гибких производственных систем и участков; - основных (производственных) отделений и участков станочного, моечного, термического и другого технологического оборудования; - основных отделений и участков промежуточной, узловой и общей сборки изделий; - основных отделений и участков окраски и сушки деталей, узлов и изделий; - отделений и участков испытаний, консервации и упаковки узлов и изделий. В состав производственных площадей участков изготовления деталей входят: - площади, занятые металлорежущими станками, прессами, термическим и моечным оборудованием, автоматическими и поточными механизированными линиями, гибкими производственными системами и другим технологическим оборудованием с учетом пультов управления, электрошкафов, систем подачи и очистки смазочно-охлаждающих жидкостей (СОЖ) и др.; - площади, используемые для размещения разметочных плит, верстаков и рабочих столов разметчиков, инструментальных шкафов (тумбочек, столиков), этажерок для хранения материалов, заготовок; - площади, необходимые для технического обслуживания оборудования в период его эксплуатации и ремонта; - площади для контроля и временного хранения межоперационных заделов заготовок и деталей; - площади, занятые межоперационными транспортными и грузовыми наземными устройствами; -площади проходов и проездов. В состав производственных площадей сборочных участков включают: - площади, используемые для непосредственной сборки изделий или узлов (сборочный плац, стенды, рабочие места, конвейеры и т.п.) с учетом проходов между рабочими местами или вокруг собираемых изделий или их узлов; - площади для испытаний, регулировки, обкатки, окраски и сдачи ОТК собранных изделий с необходимыми проходами; - площади, занятые технологическим оборудованием и рабочими верстаками; - площади, занятые межоперационными складочными площадками для обработанных деталей и узлов, находящихся непосредственно у собираемых изделий. В состав производственной площади ИЦ входят площади следующих отделений и участков: режущего инструмента, измерительного инструмента, вспомогательного инструмента, приспособлений, заготовительного (отрезного) со сварочными участком, заточного, термического, металлопокрытий, кузнечного, напайки пластин твердых сплавов, ремонта пневматического и ручного механизированного инструмента для сборочных работ, а также складами материалов, заготовок, готовых и ремонтируемых изделий и др. В состав производственной площади РМЦ входят площади следующих отделений и участков: заготовительного; демонтажного (разборочнопромывочного); механического (изготовления и восстановления изношенных деталей); слесарно-сборочного; металлизации и наплавки; гальванического (металлопокрытий); кузнечного; термического; испытательного; окрасочного и др. Производственную площадь цеха определяют в два этапа. На первом этапе проектирования цеха производственную площадь определяют расчетом по величине удельной площади, приходящейся на единицу производственного оборудования и на одного слесаря-сборщика. На втором этапе проектирования производственную площадь цеха уточняют путем разработки технологической планировки (плана расположения всего оборудования, рабочих мест, подъемно-транспортных средств, проездов, проходов, складочных мест заготовок и др.). Площадь механических участков изготовления деталей Fст механосборочных и инструментальных цехов рассчитывают по формуле Fст = С1 q1 + C2 q2 + C3 q3, (7.1) где С1, С2 и С3 – количество соответственно мелкого, среднего и крупного оборудования, шт.; q1, q2, q3 – удельная производственная площадь, приходящаяся на единицу оборудования, м2. Габаритные размеры в плане металлорежущих станков с учетом шкафов, пультов управления и других выносных узлов: мелкие – до 1800 х 800 мм2, средние – до 4000 х 2000 мм2, особо крупные – до 1600 х 6000 мм2. Удельная производственная площадь, приходящаяся на единицу оборудования, зависит от габаритных размеров принимаемого оборудования и транспортных средств. Последние определяют ширину проездов между рядами станков. Для мелких станков q1 = (14-18) м2, для средних q2 = (18-22) м2, для крупных q3 = (22-44) м2 [10, 12]. Поскольку в составе участка (цеха) имеется оборудование разных габаритных размеров, для предварительной оценки требуемой площади удобнее пользоваться удельными показателями q для аналогичных цехов, обобщенных по ряду действующих предприятий или ранее выполненных проектов. В этом случае производственную площадь участка (цеха) определяют по формуле F = C q, (7.2) где С – общее количество металлорежущего оборудования участка (цеха). Показатели удельной производственной площади q приведены в табл. 7.1 – 7.3.

При укрупненных расчетах площадь РМЦ определяют по удельной площади на единицу основного оборудования (табл. 7.4). – – –

В зависимости от вида оборудования для РМЦ рекомендуется применять поправочные коэффициенты: для мелкого оборудования 0,7-0,9, для тяжелого и крупного 1,1-1,3. Из общей площади РМЦ механическое (станочное) отделение (с заготовительным участком) занимает (40-50) %, слесарно-сборочное отделение (с испытательным и окрасочным участком) – (30-35) % (без учета площадей термического, жестяницко-медницкого, кузнечно-сварочного отделений). При расчете производственных площадей сборочных цехов и участков, а также слесарных отделений цехов станкостроительной и автомобильной промышленности удельную площадь на одно рабочее место можно определить по табл. 7.5 – 7.6. Показатели, приведенные в табл. 7.6, необходимо увеличить в 1.2 раза при стендовой (непоточной) сборке и в 1,2 – 1,5 раза при автоматической сборке узлов и агрегатов автомобилей. 7.5. Удельная площадь сборочных участков станкостроительных заводов (мелко- и среднесерийного производство) [10, 12] – – – При расчете производственных площадей сборочных цехов и участков других отраслей промышленности ориентировочно можно использовать показатели удельной площади, приходящейся на одного слесаря: при сборке и механической обработке мелких изделий – (5-6) м2, средних – (18-25) м2, крупных – (25-60) м2. К вспомогательным площадям механических, сборочных, МСЦ, ИЦ и РМЦ относятся площади станочного и слесарного отделений ремонтной базы, мастерской энергетика, кладовой запасных частей, инструментальнораздаточных кладовых, отделения приготовления и раздачи СОЖ, складов материалов и заготовок, межоперационных складов, промежуточных складов готовых деталей, узлов, покупных изделий (приборов, нормалей и пр.), контрольных отделений, отделений сбора и переработки стружки, помещений под энергетические и санитарно-технические установки и др. Нормы проектирования вспомогательных площадей цехов приведены в табл. 7.3, 7.7-7.10.

7.7. Нормы расчета площадей ремонтной базы цеха [10, 12] – – –

Состав санитарно-бытовых помещений механосборочных и вспомогательных цехов промышленных предприятий регламентируется строительными нормами и правилами СН и П 2.09.04-87 в зависимости от санитарной характеристики технологических процессов. По санитарной характеристике технологические процессы разделяют на следующие группы и подгруппы: 1а, 1б, 1в, 2а, 2б, 2в. 1 группа включает технологические процессы, сопровождаемые загрязнением тела (рук) и спецодежды работающих веществами 3 и 4 классов опасности (малоопасные): 1а – сопровождаемые загрязнением только рук (точное приборостроение); 1б – сопровождаемое загрязнениями тела и спецодежды, которые удаляются без применения специальных моющих средств (сборка, холодная обработка металлов (кроме чугунных заготовок) без применения СОЖ); 1в – сопровождаемые загрязнением тела и спецодежды особозагрязняющими веществами, которые могут быть удалены только с применением специальных моющих средств (холодная обработка металлов с применением СОЖ и чугуна без применения СОЖ). 2 группа включает технологические процессы, протекающие при избытке явного тепла или при неблагоприятных метеорологических условиях.: 2а – при избытке явного конвекционного тепла (термические отделения); 2б – при избытке явного лучистого тепла (термические отделения); 2в – связанные с воздействием влаги, вызывающие намокание спецодежды и обуви (моечные отделения). В состав санитарно-бытовых помещений входят: гардеробные и умывальные – для всех групп (для групп 1б, 1в и 2 гардеробные домашней и спецодежды должны предусматривать двойные шкафы на каждого работающего); душевые для всех групп за исключением 1а; помещения для сушки рабочей одежды – 2в; комната личной гигиены женщин (при численности среди работающих свыше 50 женщин); санузлы, курительные, устройства питьевого водоснабжения (располагаются на расстоянии от рабочих мест не более 75 м); медицинские пункты (при численности работающих от 50 до 300 человек, свыше 300 – фельдшерский здравпункт); помещения ручных ванн (при производственных процессах, связанных с вибрацией, передающейся на руки); помещения ножных ванн (установки гидромассажа ног, предусматриваются при производственных процессах, связанных с работой стоя, или связанных с вибрацией, передающейся на ноги), камеры сухого жара (сауны); помещения общественного питания: при числе работающих в смену более 200 человек -–столовую, при числе работающих в смену менее 30 человек – комнату приема пищи (не менее 12 м2)). Норма расчета площадей санитарно-бытовых служб приведена в табл. 7.11.

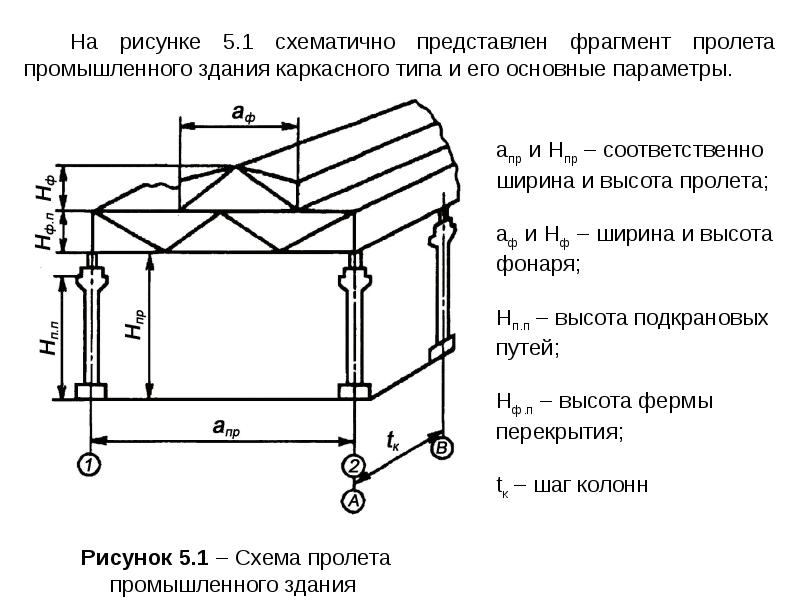

Площадь административно-конторских помещений определяют также СН и П 2.09.04-87 из расчета: 4 м2 на одного работника управления и 6 м2 на одного работника конструкторского или технологического бюро. Площадь кабинетов руководителей должна составлять не более 15 % общей площади рабочих помещений. При кабинетах руководителей МП (цехов) и их заместителей следует предусматривать приемные. Допускается устраивать общую приемную на два кабинета. Площадь приемных должна быть не менее 9 м2. – – – 7.2. Выбор типа зданий для размещения производственных, вспомогательных, санитарно-бытовых и административноконторских площадей цеха При выборе типа здания для цеха необходимо учитывать соответствие его современным функциональным, техническим, экономическим и архитектурно-художественным требованиям. Функциональные требования заключаются в обеспечении нормального функционирования размещаемого в цехе технологического оборудования, рабочих мест и создания благоприятных санитарно-гигиенических условий труда и бытового обслуживания работающих. Технические требования заключаются в обеспечении прочности, устойчивости, долговечности и в противопожарных мероприятиях, а также в возможности возведения здания индустриальными методами. Экономические требования преследуют цель сведения к минимуму затраты на строительство и эксплуатацию здания. Архитектурно-художественные требования предусматривают придание зданию красивого архитектурного облика. При проектировании новых цехов механосборочного производства производственные участки и вспомогательные службы рекомендуется располагать в производственных (одно- и многоэтажных) зданиях. Санитарно-бытовые и административно-конторские помещения размещают, как правило, во вспомогательном (многоэтажном) здании, пристраиваемом к основному производственному, или в многоэтажных вставках, расположенных перпендикулярно продольной стене производственного здания. Механические, сборочные, МСЦ, ИЦ, РМЦ среднего, тяжелого и особо тяжелого машиностроения располагают, как правило, в одноэтажных промышленных зданиях. Эти здания могут быть бескаркасными и каркасными, одно- и многопролетными, бескрановыми и оборудованными легкими или тяжелыми кранами, со светоаэрационными фонарями и бесфонарными, а также безоконными с искусственным микроклиматом и освещением. Основными параметрами здания каркасного типа являются ширина пролетов и их количество, шаг колонн, высота пролетов, длина и ширина здания (рис. 7.1).  Ширина пролетов расстояние между осями продольно располагаемых колонн. Шаг колонн – расстояние между осями колонн в направлении продольной оси пролета. Высота пролета – расстояние от уровня пола до низа несущих конструкций покрытий на опоре. По расположению опор различают промышленные здания пролетного, ячейкового и зального типов. Пролетный тип характерен преобладанием пролетов над шагом колонн (рис. 7.1, а). Здания такого типа используют для размещения производств с продольным направлением технологических потоков. Ячейковый тип здания характерен квадратной или близкой к квадратной сеткой колонн (рис. 7.1, б). Такие здания используют для производств с различными направлениями потоков. Подъемно-транспортное оборудование может перемещаться в двух взаимно-перпендикулярных направлениях. Часто используются напольный и подвесной транспорт. Здания зального типа используют в случае необходимости обеспечения большого внутреннего пространства (рис. 7.1, в). Ширина пролетов в таких зданиях достигает 100 и более м. Унифицированные размеры пролетов, шаг колонн и высоту одноэтажных промышленных зданий следует выбирать из табл. 7.12. 7.12. Основные параметры унифицированых типовых секций одноэтажных промышленных зданий машиностроения [21] – – – Цехи предприятий среднего и тяжелого машиностроения размещают в одноэтажных промышленных зданиях, компонуемых из основных и дополнительных унифицированных типовых секций (УТС). Основные секции (для продольных пролетов) имеют размеры 144х72 м и 72х72 м; дополнительные секции (для поперечных пролетов) – 24х72 м, 48х72 м; 30х72 м. Сетки колонн для одноэтажных многопролетных зданий составляют 18х12 м и 24х12 м, где 12 – шаг колонны, 18, 24 – ширина пролетов. Пролеты меньшей длины используют для цехов с малогабаритным оборудованием. Для производств с крупногабаритным оборудованием ширина пролетов может быть увеличена до 30 или даже до 36 м. Для сборочных пролетов используют дополнительные (крановые) секции размерами 24х72 м2, 48х72 м2 и 30х72 м2. Наиболее распространенные УТС с размерами в плане 144х72 м2, с сеткой колонн 12х18 и 12х24 м2 представлены на рис. 7.2. В легком машиностроении и в приборостроении наибольшее распространение получили многоэтажные производственные здания. Такие здания компонуют из унифицированных типовых секций размерами 48х24, 48х36 и 48х48 м. Обычно эти здания имеют от 2 до 5 этажей с сеткой колонн 6х6, 6х9, 9х9, 6х12, 6х18 и 6х24 м. Типы и размеры основных унифицированных секций многоэтажных производственных зданий приведены на рис. 7.3. Широко распространены многоэтажные здания с сеткой колонн 6х12, 6х18 и 6х24 м. Укрупненные сетки колонн увеличивают емкость здания на (8-15) %. Ширину корпуса принимают, как правило, 24 м. Увеличение ширины здания приводит к плохой освещенности средней зоны и допускается в случае размещения вспомогательных и бытовых помещений в средних пролетах, а также при использовании комбинированного освещения – естественного у наружных стен и искусственного в средней части здания. Высота здания колеблется от 3,6 м (для бескрановых этажей) до 6 м (верхние этажи с мостовыми кранами) и даже до 7,2 м (нижние этажи). Помещения санитарно-бытового и административно-культурного обслуживания рабочих и служащих на машиностроительных заводах располагают в пристройках к производственным зданиям, в отдельно стоящих зданиях или непосредственно в производственных. Последнее нежелательно из-за большой стоимости 1 м2 производственной площади и сложно реализуемых по СНиП 2.09.04-87 необходимых санитарногигиенических условий [20]. Пристройки примыкают либо со стороны торцовых, либо со стороны продольных стен. Предпочтителен первый вариант (рис. 7.4). В отдельных случаях санитарно-бытовые и административноконторские помещения располагают в подвалах или полуподвалах, на антресолях, свободных производственных площадях, в межферменном пространстве, в специальных надстройках над производственным зданием, что также нежелательно.

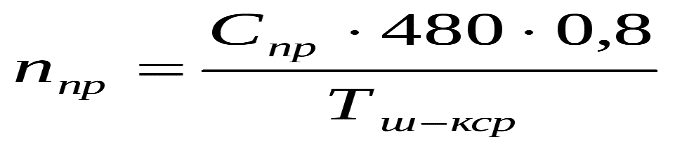

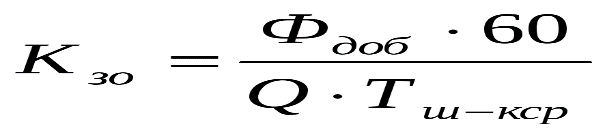

Объемно-планировочные решения административно-конторских и санитарно-бытовых помещений пристраиваемых или отдельно стоящих вспомогательных зданий унифицированы (СН и П 2.09.04-87. Административные и бытовые здания). Они компонуются из УТС длиной 36, 48, 60 м и шириной 12 или 18 м (рис. 7.5). В основу этих УТС положены сетки колонн (6+6)х6 м или (6+6+6)х6 м. Для отдельно стоящих вспомогательных зданий наиболее часто используют сетку колонн (6+6+6)х6 м. Вспомогательные здания для размещения административно-конторских и санитарно-бытовых помещений цеха обычно строят 2-4 этажными (высота этажа – 3,3 м), что обеспечивает максимальное приближение общецеховых служб к производственным участкам. Свободные площади (на верхних этажах) используют для размещения общезаводских и общекорпусных служб. 7.3. Компоновка цехов механосборочного и вспомогательного производства Компоновка – это чертеж с изображением на нем в плане производственных участков, вспомогательных служб, магистральных проездов, входных и въездных проемов, административно-конторских и санитарно-бытовых помещений цеха или нескольких цехов, размещенных в одном корпусе, без пространственного размещения оборудования. Компоновку выполняют в масштабе 1:200 или 1:500 (1:400) в зависимости от размера цеха в соответствии с правилами и условными обозначениями ЕСКД. К компоновке может быть приложен поперечный разрез здания с указанием высоты пролетов до нижнего пояса ферм, а для крановых пролетов – до отметки головки кранового рельса. Все высотные отметки должны быть даны относительно пола первого этажа здания. При наличии подвальных, вторых и последующих этажей их компоновочные планы, как и план 1 этажа, располагают на чертеже. При разработке компоновки отделения и участки цеха необходимо располагать в определенной технологической последовательности производственного процесса. В основу компоновки цеха закладывают следующие принципы: - кратчайший путь перемещения заготовок и деталей; - движение заготовок и деталей в одном направлении без перекрестных и возвратных перемещений; - непосредственная близость конечных пунктов линий изготовления деталей к рабочим местам узловой или общей сборки; - рациональное использование всей площади цеха. Высоту здания следует использовать для размещения транспортных устройств и складов заготовок, деталей и комплектующих изделий; - максимальные удобства для работы и отдыха производственного персонала при одновременном обеспечении высокой производительности технологических процессов и техники безопасности; - возможность создания общекорпусных вспомогательных баз (заточного отделения, мастерской по ремонту технологической оснастки и инструмента, ремонтной базы и др.). Производственные и вспомогательные цехи можно размещать в отдельно стоящих или сблокированных зданиях. Цех размещают в отдельно стоящем здании, как правило, только в тяжелом и особотяжелом машиностроении. Объединение (блокирование) цехов, связанных общим производственным процессом, и размещение их в одном здании, обеспечивает более высокие технологические показатели и уменьшает площадь заводской территории. Наиболее распространенные в машиностроении варианты взаимного расположения сборочных и механических участков и цехов представлены на рис. 7.6. В поточном массовом и крупносерийном производстве участки узловой сборки размещают в конце линий механической обработки. Отделение или цех общей сборки при этом размещают в конце корпуса или в его середине так, чтобы конвейер общей сборки был расположен перпендикулярно линиям механической обработки (см. рис. 7.6, б). В серийном и единичном производстве используют компоновочные схемы размещения цеха (отделения) общей сборки в отдельном пролете, расположенном перпендикулярно или параллельно пролетам механических цехов (см. рис. 7.6, в и г). В цехах с поточной формой организации производства вспомогательные службы располагают, как правило, в стороне от потока на границе с соседним цехом или вдоль торцовых или продольных стен производственного здания. Последнее в ряде случаев нецелесообразно, так как при этом ухудшается естественная освещенность рабочих мест. В крупносерийном и массовом производствах производственные участки специализируют на изготовлении и сборке отдельных агрегатов или узлов машин с законченным производственным циклом. В серийном производстве (реже в крупносерийном и массовом) организуют специализированные предметнозамкнутые участки по изготовлению деталей типа валов, шестерен, болтов, корпусных и других деталей. В некоторых производствах (в основном непоточном мелкосерийном и единичном) вспомогательные службы занимают в цехе центральное положение по отношению к обслуживаемым участкам. Склады материалов и заготовок размещают в начале цеха, смежно или вместе с заготовительным участком или отделением. При проектировании новых цехов административно-конторские и санитарно-бытовые помещения следует размещать во вспомогательном здании, примыкающем к основному производственному зданию или расположенному во вставках производственного корпуса. При этом следует руководствоваться приведенными ниже рекомендациями: - гардеробные располагают близко к входам в здание; - в гардеробных предусматривают запасные выходы на случай пожара; - каждый этаж многоэтажного вспомогательного здания должен иметь вдоль торцовых стен лестничные клетки; - душевые следует располагать смежно с гардеробными; - душевые и преддушевые не рекомендуется располагать у наружных стен; - умывальные необходимо размещать смежно с гардеробными; расстояние от умывальников до шкафов не должно быть меньше 2 м; - ножные ванны следует размещать в преддушевых или в умывальных; - санузлы в многоэтажных зданиях должны быть на каждом этаже; курительные следует размещать смежно с санузлами; - расстояние от рабочих мест до помещений общественного питания при продолжительности обеда 30 мин не должно превышать 300 м; - медицинский пункт располагают на первом этаже вспомогательного здания вблизи наиболее многолюдных участков; - административно-конторские помещения в многоэтажном здании следует располагать на 2-3 этаже; - контору цеха размещают вблизи кабинетов начальника цеха и его заместителей. Техника выполнения компоновок сводится к следующему: - наносят в масштабе сетку колонн, стены выбранного здания, помечают границы цеха, магистральных проездов, места размещения компрессорных и трансформаторных станций; - определяют границы производственных участков и отделений проектируемого цеха исходя из последовательности выполнения технологических процессов и наличия вспомогательных служб, необходимых для обслуживания производства; - в соответствии с выбранным направлением грузопотоков и людских потоков устанавливают внутрицеховые технологические и противопожарные проезды и проходы; - определяют местоположение вспомогательного здания и наносят его на план. Пример компоновки ремонтно-механического цеха представлен на рис. 7.7. Общие правила выполнения компоновок цехов и условные обозначения элементов строительных зданий приведены в работах [2, 5, 10, 12, 15, 17]. Определение площадей и компоновка участка (цеха) 1.Определение типа производства Тип производства по ГОСТ 3.1121-84 характеризуется коэффициентом закрепления операций) – К30. При Кзо = 1 - 10 - массовое и крупносерийное производство; Kзо = 10 - 20 - среднесерийное. В единичном производстве Кзо не регламентируется.  , (1) , (1) где Фд об - действительный годовой фонд времени работы оборудования, час;Q- годовая программа выпуска изделий, шт. ;Тш-к ср - среднее штучно-калькуляционное. время операций по изготовлению изделия.Существуют две формы организации технологических процессов: групповая и поточная. При поточной форме определяется такт производства

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||