курсач теплач. Расчет подогревателей мазута

Скачать 135.51 Kb. Скачать 135.51 Kb.

|

|

Министерство образования и науки Российской федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Кафедра «Промышленная теплоэнергетика» Отчёт по курсовому проекту по дисциплине «Основы термодинамики и теплопередачи» на тему «Расчет подогревателей мазута» Вариант 14 Выполнил: ст.гр. БМР-16-01 __________ Р.С. Нургалин Проверил: доцент, к.т.н. ___________ Е.В. Бурдыгина Уфа 2018СОДЕРЖАНИЕ

мазутоподогревателей…………………………………………………. 3

2.1 Исходные данные………………………………………………….. 8 2.2 Расчет………………………………………………………………. 8 Список используемой литературы………………………………………… 16 1 Теоретическая часть 1.1 Назначение, классификация и характеристики мазутоподогревателей В стационарных паротурбинных установках достаточно широко применяется жидкое органическое топливо, основным видом которого является нефтяной мазут. В небольших количествах в качестве жидкого топлива используются также остаточные жидкие продукты полукоксования углей и горючих сланцев, называемые соответственно угольным и сланцевым (сланцевым маслом) мазутами. Нефтяные мазуты в зависимости от области применения подразделяют на флотский мазут, мазут – печное топливо и топочный мазут – котельное топливо. На электростанциях и в промышленных котельных используют топочные мазуты (котельное топливо). Нефтяные мазуты получают на нефтеперерабатывающих заводах в процессе производства других нефтепродуктов, например, масел, бензина, керосина и т.п. В зависимости от технологических условий (давления, температуры), переработка нефти может быть неглубокой (разгонка) и глубокой (крекинг-процесс). При неглубокой переработке нефть разделяется на узкие фракции по температурам кипения без разрушения молекулярной структуры фракций. Крекинг-процесс или глубокая переработка нефти образуют новые соединения с меньшей молекулярной массой, но наряду с ними образуются сложные и тяжелые жидкие соединения (гудрон и полугудрон), в также твердые вещества. Мазут, получаемый при неглубокой переработке нефти, называют прямогонным, при глубокой – крекинг-мазутом. В зависимости от вязкости существует несколько марок нефтяных мазутов. В основу маркировки их положена величина так называемой условной вязкости, представляющая собой отношение времени истечения определенного объема мазута при заданной температуре ко времени истечения такого же объема дистиллированной воды при 20  . Мазут, полученный при переработке нефти и предназначенный для электростанций, транспортных и стационарных котлов, а также технологических установок, разделяется на: флотский марок Ф5, Ф12; топочный высшего качества марок: 40В, 100В и топочный марок М40, М100. . Мазут, полученный при переработке нефти и предназначенный для электростанций, транспортных и стационарных котлов, а также технологических установок, разделяется на: флотский марок Ф5, Ф12; топочный высшего качества марок: 40В, 100В и топочный марок М40, М100. Флотские мазуты относятся к категории легких топлив, топочные мазуты марок М40В и М40 - к категории средних топлив, топочные мазуты марок М100В и М100 - к категории тяжелых топлив. Флотский мазут предназначен для судовых котлов, газовых турбин и двигателей. Топочный мазут состоит в основном из тяжелых крекинг-остатков. Мазут марки М40 используется в судовых котлах, промышленных печах и котельных, реже на электростанциях. Мазут марки М100 предназначен, в основном, для электростанций. Топочные мазуты этой марки подразделяются в зависимости от содержания серы в них: малосернистые (  ), сернистые ( ), сернистые ( ), высокосернистые ( ), высокосернистые ( ). ).Важнейшей характеристикой жидких органических топлив и, в частности, мазутов является вязкость. От значения вязкости мазута зависят затраты энергии на транспортировку по трубопроводам, длительность сливных и загрузочных процедур, эффективность работы форсунок в камерах горения топлива, скорость осаждения и отстаивания примесей. Именно высокая вязкость топочных мазутов и является той основной причиной, по которой топливное (мазутное) хозяйство электростанций обязательно включает в себя подогреватели мазута. Подготовка мазута к сжиганию заключается в его подогреве с целью получения необходимой вязкости, очистки от механических примесей, обработки присадками и диспергирования влаги. Назначение подогревателей мазута в технологических схемах стационарных паротурбинных установок – подогрев мазута для обеспечения необходимого температурного режима и вязкости по всему топливному тракту, начиная от резервуаров – хранилищ мазута до форсунок топки котла. Таким образом, система высокоэффективного и экономичного режима сжигания высоковязких мазутов состоит из следующих основных элементов: 1) Теплообменников – подогревателей мазута; 2) Оборудования смешения части подогретого мазута с мазутом, находящихся в расходных емкостях – резервуарах. 1.2 Типы кожухотрубчатых теплообменников По ГОСТ 9929–82 стальные кожухотрубчатые теплообменные аппараты изготовляют следующих типов: 1. Н – с неподвижными трубными решетками; Теплообменники типа Н отличаются простым устройством и сравнительно дешевы, однако им присущи два крупных недостатка. Во-первых, наружная поверхность труб не может быть очищена от загрязнений механическим способом, а теплоносители в некоторых случаях могут содержать примеси, способные оседать на поверхности труб в виде накипи, отложений и др. Слой таких отложений имеет малый коэффициент теплопроводности и способен весьма существенно ухудшить теплопередачу в аппарате. Во-вторых, область применения теплообменных аппаратов типа Н ограничена возникновением в кожухе и трубах аппарата так называемых температурных напряжений. Это явление объясняется тем, что кожух и трубы теплообменника при его работе претерпевают разные температурные деформации, так как температура кожуха близка к температуре теплоносителя, циркулирующего в межтрубном пространстве, а температура труб – к температуре теплоносителя с большим коэффициентом теплоотдачи. Разность температурных удлинений возрастает, если кожух и трубки изготовлены из материалов с различными температурными коэффициентами линейного расширения. Возникающие при этом напряжения в сумме с напряжениями от давления среды в аппарате могут вызвать устойчивые деформации и даже разрушение конструкций. 2. К – с температурным компенсатором на кожухе; В этих аппаратах для частичной компенсации температурных деформаций используют специальные гибкие элементы (расширители и компенсаторы), расположенные на кожухе. Преимущество этой конструкции – эффективность теплообмена вследствие исключения застойных зон в межтрубном пространстве. Для кожухотрубчатых теплообменников особенно характерно образование таких зон вблизи трубных решеток, поскольку штуцера ввода и вывода теплоносителя расположены на некотором расстоянии от решеток. Для ликвидации застойных зон в аппарате с частичной компенсацией температурных расширений предусмотрен распределитель, который обеспечивает равномерное распределение теплоносителя по межтрубному пространству. Введение линзового компенсатора или расширителя допускает гораздо больший температурный перепад, чем в теплообменниках типа Н, однако при этом возрастает стоимость аппарата. 3. П – с плавающей головкой; В теплообменниках с плавающей головкой теплообменные трубы закреплены в двух трубных решетках, одна из которых неподвижно связана с корпусом, а другая имеет возможность свободного осевого перемещения; последнее исключает возможность температурных деформаций кожуха и труб. 4. У – с U-образными трубками; Считаются технологичными в производстве, менее дорогими и надежными в эксплуатации за счет свободного перемещения трубного пучка в корпусе аппарата. В подогревателях с U-образными трубами нагреваемое топливо движется в межтрубном пространстве, а греющий пар – внутри труб. В кожухотрубчатых аппаратах этой конструкции обеспечивается свободное удлинение труб, что исключает возможность возникновения температурных напряжений. Преимущество конструкции аппарата типа У – возможность периодического извлечения трубного пучка для очистки наружной поверхности труб или полной замены пучка. Однако следует отметить, что наружная поверхность труб в этих аппаратах неудобна для механической очистки. 2 Задание Произвести расчет мазута марки – М40 сернистый. Расход мазута G, т/ч, начальная температура мазута  , конечная температура мазута , конечная температура мазута  , давление греющего пара , давление греющего пара  , температура насыщенного пара , температура насыщенного пара  , материал труб сталь – теплопроводность материала труб , материал труб сталь – теплопроводность материала труб  . . Подобрать тип ТОА по ГОСТ по количеству труб и площади проходного сечения трубок, рассчитать коэффициенты теплоотдачи со стороны пара, со стороны мазута. Рассчитать площадь поверхности ТОА так, чтобы погрешность в сравнении с подобранным ТОА лежала в пределах 3-5%. Температура стенки трубы со стороны конденсирующегося пара  , температура стенки со стороны мазута , температура стенки со стороны мазута  должны быть в пределах 3-5% от принятых. должны быть в пределах 3-5% от принятых. 2.1 Исходные данные

2) Находим теплофизические характеристики мазута. Теплофизические характеристики мазута М40 сернистого рассчитываются при средней температуре его в подогревателе по следующим формулам:      3) Количество теплоты, получаемое мазутом или тепловая производительность мазутоподогревателя равна:  4) Задаемся коэффициентом теплопотерь в окружающую среду  5) Расход греющего пара:   – удельная теплота парообразования [2]. – удельная теплота парообразования [2].  6) Из уравнения сплошности:   скорость движения среды в трубках (принимается 3 м/с) скорость движения среды в трубках (принимается 3 м/с)7) Количество трубок в одном ходе:   принимается для труб по ГОСТ 20 мм принимается для труб по ГОСТ 20 мм

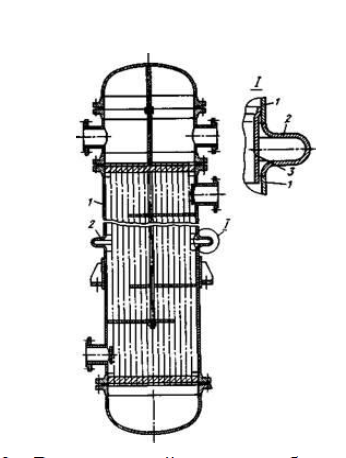

По ГОСТ 15122-79 и полученным данным по площади проходного сечения трубок и количеству трубок выбираем ТОА с неподвижными трубными решетками и с температурным компенсатором на кожухе.  Рис.1 – ТОА с неподвижными трубными решетками и с температурным компенсатором на кожухе Диаметр кожуха  L = 2 м F = 32 м2 N = 204 шт f = 0,018 Z = 2 - число ходов 8) Внутренняя итерационная процедура 9) Задаемся значением температурного напора пар-стенка  и находим и находим  : :  10) Коэффициент теплоотдачи со стороны пара:     – поправочный коэффициент на число труб в горизонтальном пучке, – поправочный коэффициент на число труб в горизонтальном пучке,  . . соответственно теплопроводность, динамическая вязкость и плотность конденсирующегося пара [2]. соответственно теплопроводность, динамическая вязкость и плотность конденсирующегося пара [2].   11) Значение температуры стенки труб со стороны мазута:   В случае учета теплоты перегретого пара  будет иметь такое же значение. будет иметь такое же значение.12) Средний коэффициент теплоотдачи со стороны мазута:  Где   коэффициент объемного расширения мазута, определяемый как коэффициент объемного расширения мазута, определяемый как  плотности мазута при температурах плотности мазута при температурах     разность между температурой стенки со стороны мазута разность между температурой стенки со стороны мазута  и средней температурой мазута и средней температурой мазута  в подогревателе в подогревателе    число ходов трубного пространства число ходов трубного пространства число труб число труб  динамическая вязкость мазута при температуре динамическая вязкость мазута при температуре    кинематическая вязкость и плотность мазута при температуре кинематическая вязкость и плотность мазута при температуре     Тогда, cредний коэффициент теплоотдачи со стороны мазута:  13) Определяется коэффициент теплопередачи   рекомендуемое значение рекомендуемое значение  14) Независимо от конструктивной схемы организации потоков нагреваемой и греющей среды средний логарифмический температурный напор при нагревании конденсирующимся паром:    15) Площадь поверхности теплообмена  16) Погрешность расчета   принятая поверхность теплообмена по ГОСТ для данного типа аппарата принятая поверхность теплообмена по ГОСТ для данного типа аппарата17) Температура стенки трубы со стороны конденсирующегося пара  : : 18) Температура стенки со стороны мазута  : : ; ; ; ;19) Температура стенки трубы со стороны конденсирующегося пара  , температура стенки со стороны мазута , температура стенки со стороны мазута  должны быть в пределах 3-5% от принятых. должны быть в пределах 3-5% от принятых.   Расчет считается оконченным. Вывод: подобрали по ГОСТ ТОА с неподвижными трубными решетками и с температурным компенсатором на кожухе. Площадь поверхности ТОА рассчитана верно с учетом погрешности в 3-5%, как и температуры tст1 и tст2. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1 Мазутные хозяйства ТЭС / Ю. Г. Назмеев . – М. : Изд-во МЭИ, 2002 . – 612 с. 2 Таблицы теплофизических свойств воды и водяного пара / Александров А. А., Григорьев Б. А. Изд-во: МЭИ, 2006 . – 168 с. |