Курс работа. Расчет привода с червячным редуктором и цепной передачей Задание на курсовую работу

Скачать 1.52 Mb. Скачать 1.52 Mb.

|

|

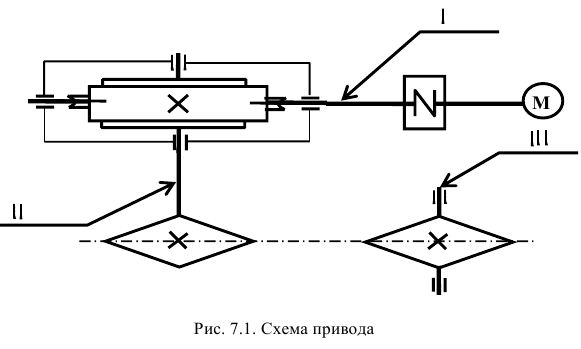

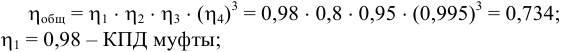

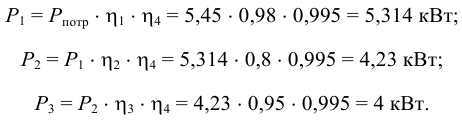

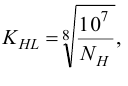

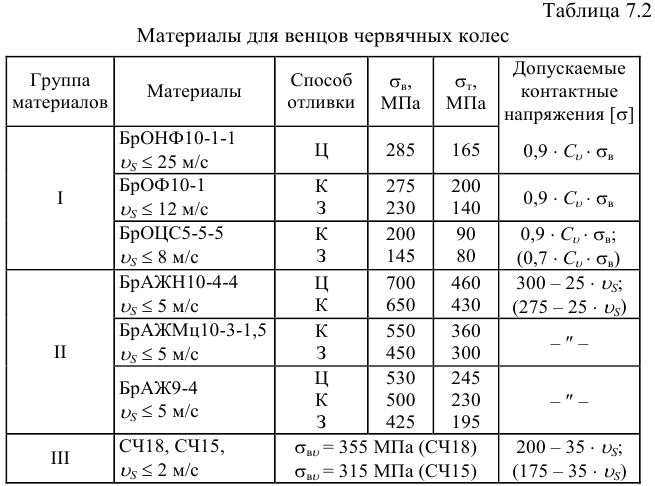

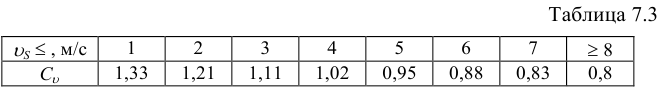

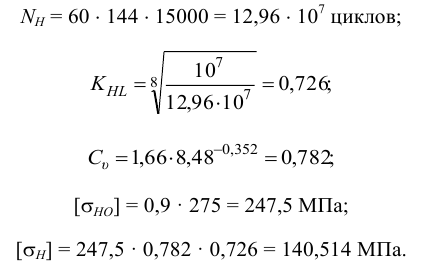

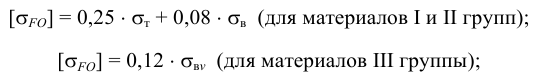

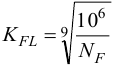

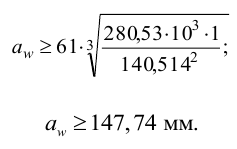

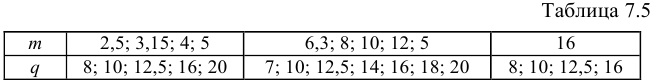

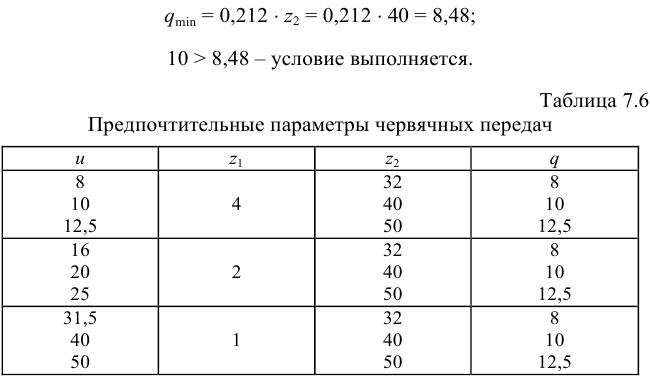

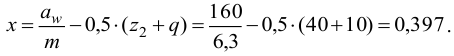

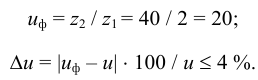

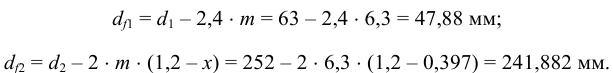

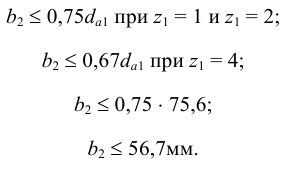

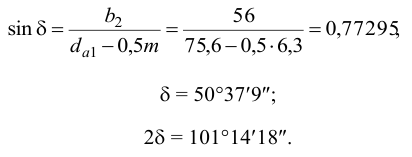

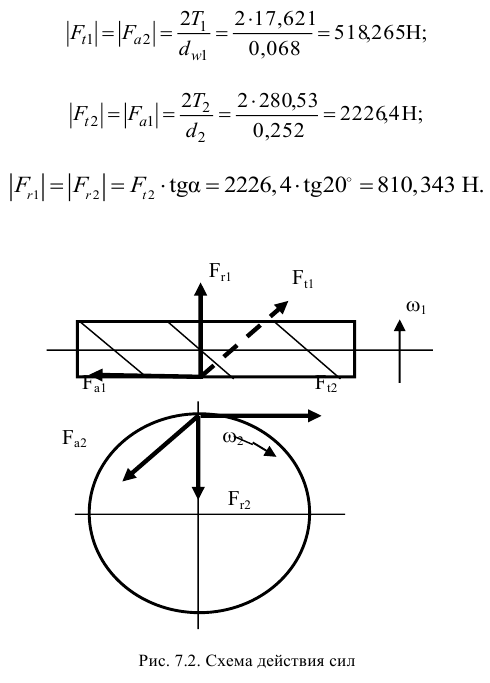

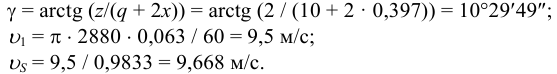

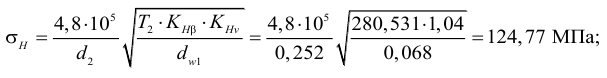

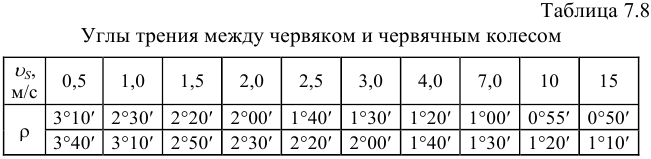

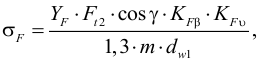

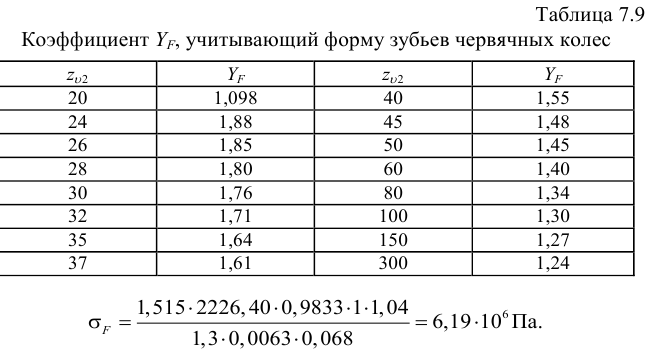

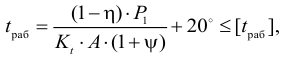

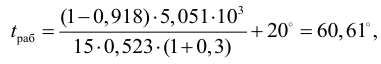

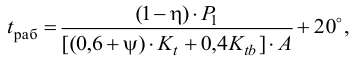

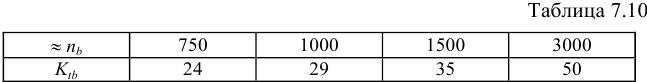

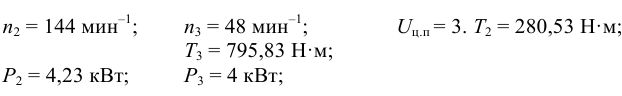

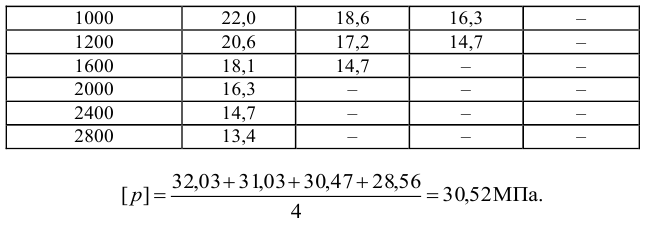

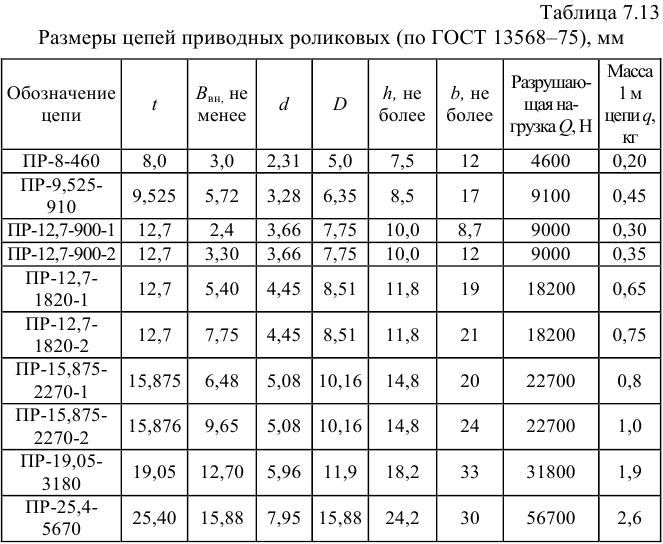

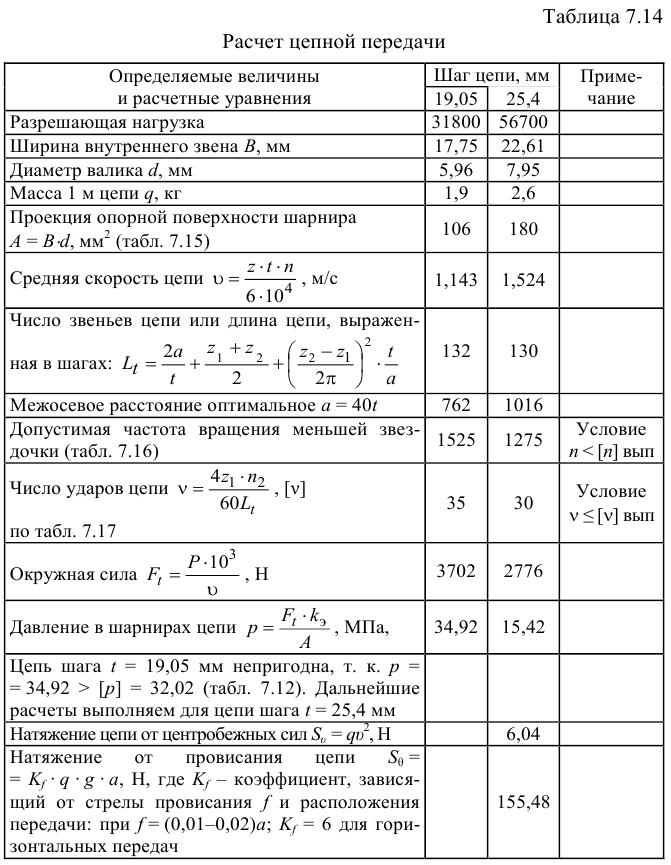

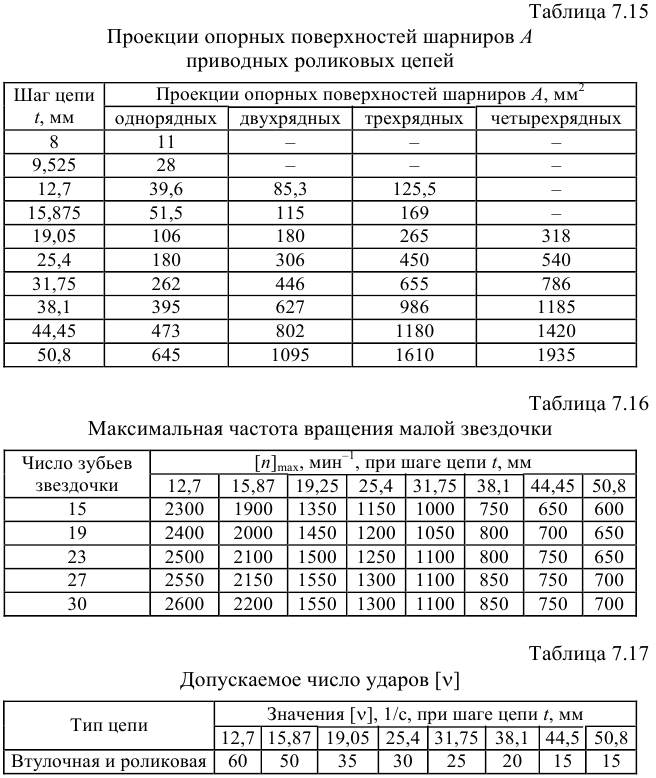

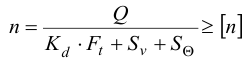

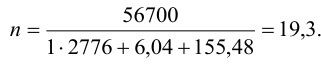

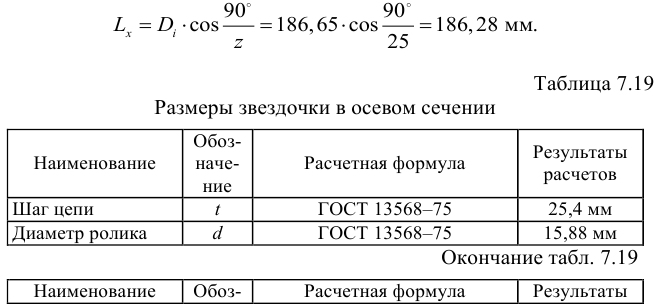

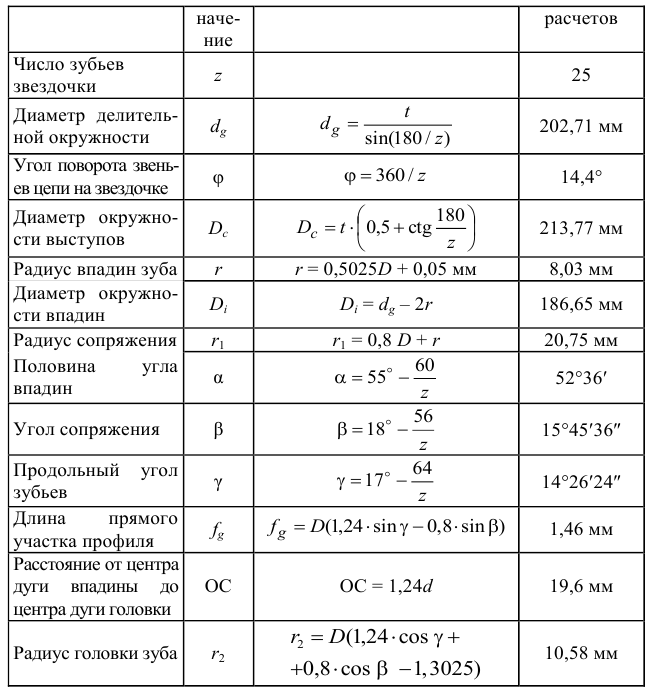

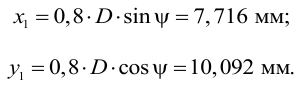

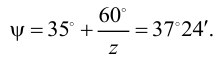

Расчет привода с червячным редуктором и цепной передачей Задание на курсовую работу: Подобрать электродвигатель, выполнить кинематический и силовой расчеты привода, расчет червячной и цепной передач (рис. 7.1).  Исходные данные Мощность на валу ведомой звездочки цепной передачи Частота вращения вала ведомой звездочки Общее передаточное отношение привода Нагрузка постоянная. Выпуск серийный. Требуемая долговечность привода 7.1. Выбор электродвигателя, кинематический и силовой расчеты привода Общий КПД привода (см. табл. 3.1):  Определяем требуемую мощность и частоту вращения вала электродвигателя.  Выбираем асинхронный электродвигатель 4A100L2 с номинальной мощностью Распределяем общее передаточное отношение привода между передачами. Принимаем передаточное число червячной передачи Выполняем кинематический расчет привода. Мощности на валах:  Частота вращения валов:  Вращающие моменты:  Результаты расчета сведем в табл. 7.1.  7.2. Расчет червячной передачи Определяем предварительно скорость скольжения в червячной передаче [2, с. 26]: Выбираем материал венца червячного колеса с учетом скорости скольжения и способа отливки. Способ отливки следует назначать в зависимости от заданного типа производства. При единичном производстве рекомендуется способ отливки в земляную форму. Из табл. 7.2 выбираем оловянную бронзу БрОФЮ-1 с пределом прочности Определяем допускаемое контактное напряжение: где  где  Примечания. Способ отливки обозначается заглавной буквой: 3 — в землю; К — в кокиль; Ц — центробежный. В скобках указаны формулы для червячных передач с твердостью червяка Н < 350 НВ.  Для II и III групп материалов венцов червячных колес формулы расчета допускаемых контактных напряжений указаны в табл. 7.1.  Допускаемые напряжения изгиба для всех групп материалов венцов колес определяются но формуле, которую в общем виде можно записать как где  значение  — коэффициент долговечности при расчете на усталость при изгибе; — коэффициент долговечности при расчете на усталость при изгибе;  Определяем геометрические параметры червячной передачи. Межосевое расстояние определяется из условия  где  Межосевое расстояние можно округлять до значений из стандартного ряда (80; 100; 125; 140; 160; 180; 200; 225; 250 мм и т. д.) или до чисел, оканчивающихся на 0 или 5. Принимаем Число заходов червяка зависит от передаточного числа червячной передачи (табл. 7.4).  Для Из условия неподрезания зубьев колеса рекомендуется принимать Предварительное значение модуля передачи Принимаем Коэффициент диаметра червяка при принятом модуле Полученное при расчетах значение округляется до ближайшего стандартного (табл. 7.5). Принимаем  После расчета коэффициента диаметра червяка следует проверить нижний предел рекомендуемых значений:  Примечание. Ряд передаточных чисел червячных передач по ГОСТ 2144-76: 8; 9; 10; 11,2; 12,5; 14; 16; 18; 20; 22,4; 25; 28; 31,5; 35,5; 40 и т. д. Коэффициент смещения  Рекомендуемые пределы значений коэффициента смещения для червячных передач В некоторых случаях после произведенных расчетов следует уточнить передаточное число передачи и отклонение  Если последнее неравенство выполняется, то можно продолжать расчет геометрических размеров червяка и червячного колеса. Делительный диаметр червяка и червячного колеса Диаметр вершин витков червяка и зубьев червячного колеса  Диаметр впадин витков червяка и зубьев червячного колеса  Наибольший диаметр червячного колеса  Принимаем Если коэффициент смещения Длина нарезанной части червяка определяется по формулам ГОСТ 19650-74 (табл. 7.7).  Для фрезеруемых и шлифуемых червяков при Для т.к. Ширина венца червячного колеса  Полученное значение округляется до величины из ряда нормальных линейных размеров. Принимаем Определяем угол охвата червяка червячным колесом  Условие Определяем силы в зацеплении червячной передачи. Следует изобразить схему действия сил и определить их величины. Если в задании не оговорено направление вращения и нарезки винтовой линии червяка, то ими можно задаться самостоятельно. Следует учитывать, что если червяк имеет правое направление винтовой линии, то передаточное отношение Предположим, что червяк с правым направлением витка вращается по часовой стрелке. Схема действия сил показана на рис. 7.2.  Выполняем проверочный расчет червячной передачи на прочность но контактным напряжениям. Определяем скорость скольжения в зацеплении где  Уточняем допускаемое напряжение для найденной скорости скольжения:  Расчетное контактное напряжение  где Определяем КПД передачи: где  Меньшие значения Осуществляем проверку зубьев колеса по напряжениям изгиба. Расчетное напряжение изгиба  где  Условие прочности выполняется. Тепловой расчет. Рабочая температура масла без искусственного охлаждения  где  Если рабочая температура масла превышает допустимое значение, то следует принимать меры по охлаждению масла: увеличивать площадь охлаждения за счет применения ребер охлаждения на корпусе редуктора, устанавливать на валу червяка вентилятор, применять водяное охлаждение и т. д. При охлаждении вентилятором  где коэффициент  7.3. Расчет цепной передачи Исходные данные для расчета цепной передачи  По табл. 7.11 по передаточному числу принимаем число зубьев меньшей звездочки  Определяем коэффициент, учитывающий условия эксплуатации: где Ориентировочно допускаемое давление в шарнирах определим но табл. 7.12 в зависимости от частоты вращения меньшей звездочки   Определим ориентировочное значение шага цепи, принимая число рядов цепи  Зададимся двумя смежными шагами цепи ПР по ГОСТ 13568-75 (табл. 7.13) и рассчитаем оба варианта (табл. 7.14).     Расчетный коэффициент запаса прочности  но табл. 7.18   Условие выполняется. Принимаем роликовую однорядную цепь ПР-25,4-56700 но ГОСТ 13568-75. Наибольшая хорда, необходимая для контроля звездочек:   Координаты точки  Координаты точки  Угол наклона радиуса вогнутости  Ширина внутренней пластины Радиус скругления зуба Расстояние от вершины зуба до линии центров дуг скруглений Диаметр обода (наибольший)  Радиус скругления у основания зуба Ширина зуба однорядной звездочки |