Инноватика+6. Расчетнографическое задание по дисциплине Основы промышленной автоматики и робототехники Вариант 6 Задание

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

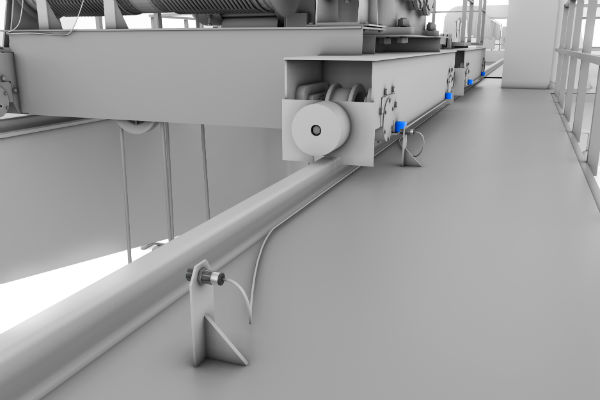

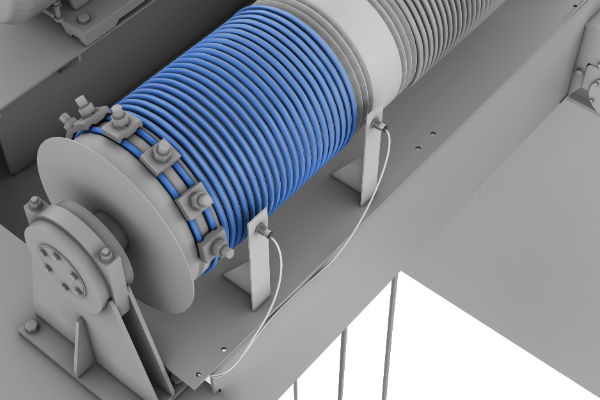

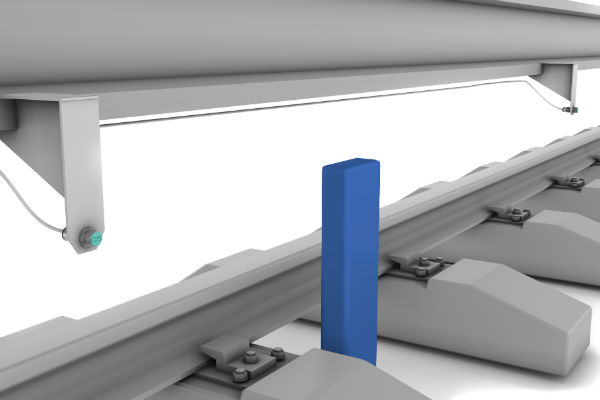

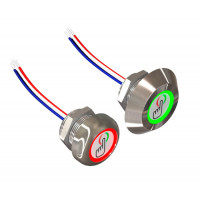

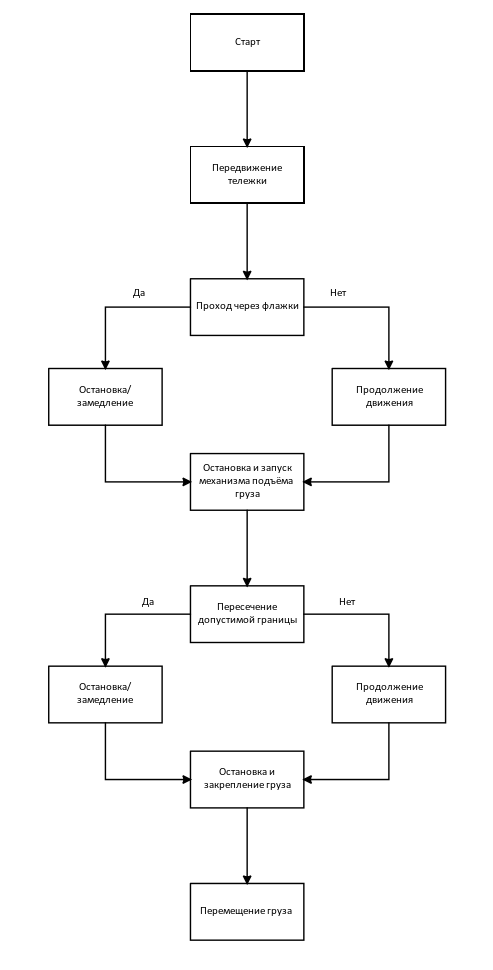

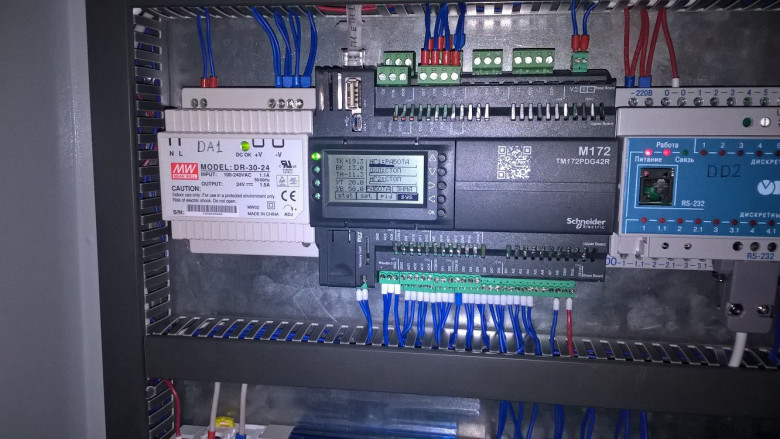

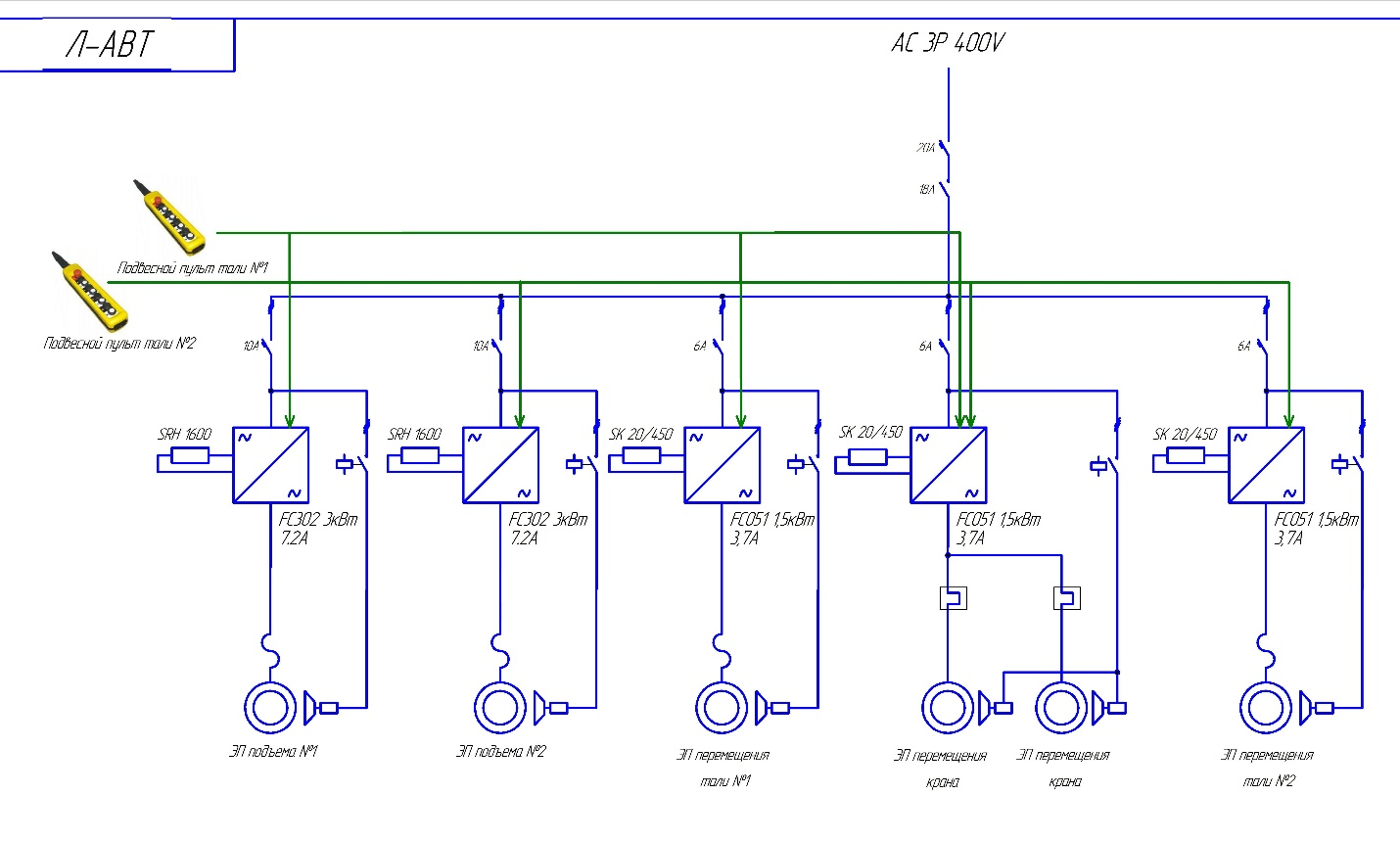

Расчетно-графическое задание по дисциплине «Основы промышленной автоматики и робототехники» Вариант 6 Задание: Козловой кран. Должны быть автоматизированы: перемещение крана по рельсам; перемещение тележки крана; подъем/спуск груза; функции защиты. ВВЕДЕНИЕ Автоматизация кранов позволяет снизить операционные затраты на их содержание за счет ухода от контакторов в цепях роторов двигателей, а также уменьшения контактов в цепи управления; обеспечить плавность перемещения грузов, за счет чего снижаются динамические нагрузки на подъемно-транспортное оборудование; упростить схему управления. За счет этого повышается эффективность работы крана. Автоматизация кранов является актуальной на сегодняшний день задачей, так как кран — это распространенная абсолютно во всех отраслях промышленности и очень часто используемая машина и поэтому, чем больше будет эффективность работы машины, тем больше прибыли она будет приносить предприятию. Устройство кранов достаточно сложное, соответственно процесс автоматизации крана также является сложным. Перед началом разработки системы автоматизированного управления, необходимо изучить устройство крана, принципы его работы, а также уделить немалое внимание безопасности, касающейся работы крана. Следует руководствоваться такими нормативно-техническими документами, как ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» и ГОСТ 12.2.003-91 «Оборудование производственное. Общие требования безопасности». Кроме того, разрабатывать систему автоматизированного управления следует согласно ГОСТ 34.601-90 «Автоматизированные системы. Стадии создания» и ГОСТ 24.104-85 «Автоматизированные системы управления. Общие требования». Система автоматизированного управления краном представляет собой 3-х уровневую структуру. 1-й уровень – полевой, к нему относятся датчики и исполнительные устройства, которые непосредственно взаимодействуют с объектом; 2-й уровень – управление технологическим процессом, к нему относится ПЛК; 3-й уровень – контроль технологического процесса, к нему относятся средства человеко-машинного интерфейса, посредством которых оператор взаимодействует с системой. Краткое описание принципа работы. Главные опоры крана размещены на рельсах. По ним кран осуществляет движение, закрепленного на стропах груза вперед и назад. Перемещение груза в стороны происходит за счет грузовой тележки, которая движется по мостовому пролету. С помощью крана выполняются следующие основные операции: Фиксация груза. Захват объекта происходит за сквозное или глухое отверстие. Зацепление выполняется стоящим внизу человеком. На эту операцию уходит около одной минуты. Подъем. Закрепленный объект поднимается на высоту полуметра. Крановщик должен убедиться в том, что груз был надежно зафиксирован. Дальше осуществляется подъем на требуемую высоту. Транспортировка. Скорость перемещения определяется габаритами и массой груза. Опускание. Скорость опускания определяется параметрами перевозимого груза. Опускание выполняется на место, где исключается возможность падения, опрокидывания или повреждения. После полного завершения работ происходит поднятие крюка в верхнее положение. Будет произведена автоматизация движения тележки, замедления моста крана, ограничение подъёма груза, замена кнопок пульта управления на сенсорные. Выбор датчиков, ориентировочная расстановка датчиков. Контроль передвижения тележки: бесконтактный выключатель ISB A4A-31P-5-LZ.  Рисунок 1 – Бесконтактный выключатель ISB A4A-31P-5-LZ Расположение датчиков:  Рисунок 2 – Расположение датчиков Основные технические характеристики датчика: Диаметр резьбового корпуса: M18 Длина в мм.: 56 Размер корпуса, ДxШxДл : M18x1x56 Номинальное расстояние срабатывания: 5 мм Тип корпуса: Цилиндрический резьбовой Тип монтажа: Встраиваемый Максимальный рабочий ток, Imax: 250 мА Диапазон рабочих напряжений, Uраб.: 10...30 В DC Падение напряжения при Imax, Ud: ≤2,5 В Тип контакта / Структура выхода: PNP Замыкающий Частота переключения, Fmax: 600 Гц Присоединение / Подключение: Кабель 3х0,34 кв. мм Световая индикация: Есть Комплексная защита: Есть Материал корпуса: Д16Т Степень защиты по ГОСТ 14254-96: IP67 Кол-во проводов: 3 Способ подключения: Кабель Диапазон рабочих температур: -25°С...+75°С Рабочий зазор: 0...4 мм Специальное назначение: Общепромышленное исполнение Схема подключения: 3х проводный Ограничение подъёма груза: индуктивный датчик ISB A42A-12-5-LZ.  Рисунок 3 - Индуктивный датчик ISB A42A-12-5-LZ Место установки:  Рисунок 4 – Расположение датчиков Основные характеристики: Диаметр резьбового корпуса: M18 Длина в мм.: 91 Размер корпуса, ДxШxДл : M18x1x91 Номинальное расстояние срабатывания: 5 мм Тип корпуса: Цилиндрический резьбовой Тип монтажа: Встраиваемый Диапазон рабочих напряжений, Uраб.: 20...250 В AC / 20...320 В DC Остаточный ток: ≤1,7 мА Падение напряжения при Iраб., Ud: ≤5 В Тип контакта / Структура выхода: Размыкающий Частота переключения, Fmax: 400 Гц Присоединение / Подключение: Кабель 2х0,34 кв. мм Заземляющий вывод: Нет Световая индикация: Есть Комплексная защита: Есть Материал корпуса: Д16Т Степень защиты по ГОСТ 14254-96: IP67 Диапазон рабочих токов, Iраб.: 5...500 мА Импульсный ток, Iимп. При t=20 мс: 3A f=1 Гц Кол-во проводов: 2 Способ подключения: Кабель Диапазон рабочих температур: -25°С...+75°С Рабочий зазор: 0...4 мм Схема подключения: 2х проводный Замедление/остановка моста крана: бесконтактный выключатель ISB A4A-31P-5-LZ.  Рисунок 5 – Бесконтактный выключатель ISB A4A-31P-5-LZ Место установки:  Рисунок 6 – Место расположения датчика. Датчик выбран такой же, как и для контроля передвижения тележки, поэтому технические характеристики можно посмотреть там. На пульте управления выбираем сенсорные кнопки KT-22S-1PB-GR.  Рисунок 7 - Сенсорные кнопки KT-22S-1PB-GR Место установки:  Рисунок 8 – Место установки сенсорных кнопок Технические характеристики: Тип контакта / Структура выхода: нормально разомкнутый 1 Время реакции кнопки на прикосновение, мс, не более: 20 Защита от неправильного подключения напряжения питания и короткого замыкания: Есть Коэффициент пульсаций питающего напряжения, %: ≤15 Максимальный рабочий ток, мА: 200 Материал защитного стекла: Поликарбонат Материал корпуса, колпачка: 12Х18Н10Т Напряжение питания постоянного тока, В: 10...30 Падение напряжение при рабочем токе, В, не более: 2,5 Диапазон рабочих температур: -40°С...+60°С Степень герметичности по ГОСТ 14254-96: со строны сенсора - IP68, со стороны задней заглушки - IP67 Ток потребления, не более, мА: 30 Функциональный вариант: Триггерный KT Описание алгоритма работы При передвижении тележки, когда флажки проходят мимо датчиков, датчики подают сигнал на ПЛК, который в свою очередь реализует алгоритм включения /отключения приводного двигателя тележки. (при перемещении в зону чувствительности датчика в первое положении, происходит замедление, а во второе - окончательный останов) Ограничитель механизма подъема груза или стрелы должен обеспечить остановку грузозахватного органа при подъеме без груза и зазор между грузозахватным органом и упором не менее 200 мм. Замедление крана происходит аналогично замедлению тележки. Так же кнопки дополнительных систем на пульте сделали в виде сенсорных кнопок.  Рисунок 9 – Блок-схема алгоритма работы Выбор ПЛК Возьмём Schneider Electric модель TM172PDG42R – 42 I/O  Рисунок 10 - Schneider Electric модель TM172PDG42R – 42 I/O Технические характеристики: Интерфейсы — Ethernet, RS485, CAN. Сред программирования - SoMachine HVAC Данный ПЛК является универсальным и отлично справится с поставленной задачей. Принципиальная электрическая схема  Рисунок 11 – Принципиальная схема подключения ЗАКЛЮЧЕНИЕ В ходе данной расчетно-графической работы была разработана система автоматизированного управления козлового крана. В процессе автоматизации были применены современные средства автоматизации, такие, как ПЛК и датчики. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Поляков А.М. Схемы электрооборудования грузоподъемных кранов. Энергоатомиздат – 1988 2. Бессонов Л. А. Теоретические основы электротехники. Москва – «Высшая школа», 1996. 3. Чунихин А.А. Электрические аппараты: Общий курс. Учеб-ник для вузов. – 3-е изд., перераб. и доп. – М.: Энергоатомиздат, 1988. 4. Вольдек А.И. Электрические машины. Учебник для студен-тов высш. техн. учебн. заведений. – 3-е изд., перераб. – Л.: Энергия, 1978. 5. Электротехнический справочник: В 4 т., Т. 2 Электротехни-ческие изделия и устройства / под общ. ред. Профессоров МЭИ В. Г. Герасимова и др. (гл. ред. И. Н. Орлов) – 9-е изд., стер. – М.: Изда-тельство МЭИ, 2003. 6. Правила устройства электроустановок. Седьмое издание. Ссылка на электронно-справочную систему «Консультант Плюс»: http://www.consultant.ru/document/cons_doc_LAW_98464/ 7. Пиотровский Л.М. Электрические машины. Госэнергоиздат – 1950 |