тхолодильник. Расчетно-пояснительная записка к курсовому проекту. Расчетнопояснительная записка к курсовому проекту по дисциплине Процессы и аппараты нефтегазопереработки Тема проекта Холодильник дистиллята ректификационной колонны Выполнил студент группы онгп181б Казанцев Д. А

Скачать 221.9 Kb. Скачать 221.9 Kb.

|

|

«Пермский национальный исследовательский политехнический университет» Факультет химических технологий, промышленной экологии и биотехнологий Кафедра «Оборудование и автоматизация химических производств» РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «Процессы и аппараты нефтегазопереработки» Тема проекта «Холодильник дистиллята ректификационной колонны» Выполнил студент группы ОНГП-18-1б Казанцев Д.А. (Фамилия, имя, отчество) Проверил: Доцент кафедры ОАХП Ромашкин М.А. (должность, Ф.И.О. преподавателя от кафедры) ___________ _________________________ (оценка) (подпись) _____________ (дата) г. Пермь 2021 ОглавлениеВведение 3 Исходные данные 4 1. Тепловой расчет 5 1.1 Пересчет массовых концентраций в молярные 5 1.2 Определение массовых концентраций в молярные 5 1.3 Вычисление средней разности температур между горячим и холодным потоками 6 1.4 Формирование банка теплофизических свойств горячего и холодного потоков. 7 1.5 Расчет тепловой нагрузки на аппарат. 9 1.6 Определение расхода воды. 9 1.7 Принятие ориентировочного значения коэффициента теплопередачи. 9 1.8 Нахождение ориентировочного значения площади поверхности теплопередачи . 9 1.9 Решение вопроса о том, какой поток направить в трубное пространство, а какое в межтрубное. 9 1.10 Определение числа труб n в трубном пучке, при котором будет развитое турбулентное движение потока. 10 1.12 Расчет трубного пространства 11 1.13 Расчет в межтрубном пространстве. 11 1.15 Коэффициент теплопередачи. 12 1.16 Требуемая площадь поверхности теплопередачи. 12 2 Гидравлический расчет. 13 2.1 Определение диаметров штуцеров в трубном пространстве. 13 2.2 Гидравлическое сопротивление потоку, движущемуся в трубном пространстве: 14 2.3 Гидравлическое сопротивление в межтрубном пространстве 15 3 Прочностной расчет. 17 Заключение 18 Список используемой литературы 19 Введение Ректификация— это процесс разделения двойных или многокомпонентных смесей за счёт противоточного массо- и теплообмена между паром и жидкостью. Ректификация — разделение жидких смесей на практически чистые компоненты, отличающиеся температурами кипения, путём многократных испарений жидкости и конденсации паров. Ректификационная колонна — аппарат, предназначенный для разделения жидких смесей, составляющие которых имеют различную температуру кипения. Классическая колонна представляет собой вертикальный цилиндр с контактными устройствами внутри. Кожухотрубчатые теплообменники – наиболее распространённый в химической технике тип теплообменной аппаратуры. Они допускают создание больших поверхностей теплообмена в одном аппарате, просты в изготовлении и надёжны в работе. В кожухотрубчатых теплообменниках трубы жёстко закреплены в трубной решетке. Вследствие разности температур между кожухом и трубами в них возникают температурные напряжения, которые могут привести к разрушению аппарата. Теплообменники с жестким креплением труб в трубной решетке надежно работают при разностях температур между кожухом и трубами 25-30 0С. Если эта разность превышает указанные пределы, применяют теплообменники с различными компенсаторами температурных удлинений.  Исходные данные Рассчитать холодильник дистиллята ректификационной колонны Состав дистиллята: хлороформ: 80% масс.; бензол: 20% масс. Расход дистиллята: 22 000 кг/час Температура дистиллята начальная: равна температуре конца конденсации Температура дистиллята конечная: 35 С Давление в аппарате: 0,15 МПа Хладагент: оборотная вода Давление оборотной воды (избыточное): 0,17 Мпа Температура оборотной воды начальная: 23 С Температура оборотной воды конечная: 52 С 1. Тепловой расчет 1.1 Пересчет массовых концентраций в молярные |

| Компонент | А | В | С |

| Бензол | 15,9008 | 2788,51 | -52,36 |

| Хлороформ | 15,9732 | 2696,79 | -46,16 |

Необходимо отметить, что в результате расчета уравнения Антуана давление будет измеряться в миллиметрах ртутного столба, поэтому переведем давление кубового осадка из паскалей в мм рт. ст.:

мм рт. ст.

мм рт. ст.Где 133,3 – это число паскалей в 1 миллиметре ртутного столба.

Давление пара бензола при 800С:

мм рт. ст.

мм рт. ст.

мм рт.ст.

мм рт.ст.Найдем значение суммы в уравнении изотермы жидкой фазы.

Уравнение изотермы жидкой фазы имеет вид:

,

,Где

– давление пара бензола и хлороформа при данной температуре соответственно;

– давление пара бензола и хлороформа при данной температуре соответственно;  – молярная масса бензола и хлороформа соответственно.

– молярная масса бензола и хлороформа соответственно.По нашим расчетам значение суммы будет равно:

Получили результат, который примерно равен единице. Это значит, что мы нашли подходящую температуру.

1.3 Вычисление средней разности температур между горячим и холодным потоками

,

,Где

– большая разность;

– большая разность;  – меньшая разность.

– меньшая разность.Для прямотока Для противотока

0С

0С  0С

0С  0С

0С  0С

0С 0С

0С  350С

350С  =350С

=350С  0С

0С 0С

0С  0С

0С  0С

0С  0С

0С =100С

=100С  =40С

=40ССреднюю разность температур между потоками можно определить по формуле:

0С,

0С,где

– средняя разность температур для прямотока;

– средняя разность температур для прямотока; – средняя разность температур для противотока.

– средняя разность температур для противотока.1.4 Формирование банка теплофизических свойств горячего и холодного потоков.

Для формирования банка теплофизических свойств горячего и холодного потоков необходимо знать их средние температуры. В нашем случае вода меняет температуру на 230С, а дистиллят на 350С.

0С

0СТогда средняя температура дистиллята согласно уравнению, будет равна:

0С

0СТаблица 2 – Теплофизические свойства бензола и хлороформа при 40 0С [4, c.177-181].

| Свойство | Бензол | Хлороформ |

| Плотность | 858 | 1452 |

| Вязкость | 0.00049 | 0,00046 |

| Теплоемкость | 1770 | 979 |

| Теплопроводность | 0.14 | 0,114 |

Определение свойств смеси бензола и хлороформа:

Определение плотности смеси бензол-хлороформ

Отсюда

Определение вязкости смеси бензол – хлороформ.

Определение теплоемкости смеси бензол- хлороформ.

Определение теплопроводности смеси бензол-хлороформ.

Выбираем наименьшее значение теплопроводности

Полученные результаты введем в Таблицу 3.

Таблица 3 – Теплофизические свойства потоков [4, c.177-181].

| Свойства | Горячий поток (дистиллят) | Холодный поток (вода) |

| Средняя температура | 40 | 30 |

| Плотность | 1150 | 996 |

| Вязкость | 0,00049 | 0,0008 |

| Теплоемкость | 1137 | 4180 |

| Теплопроводность | 0,126 | 0,618 |

| Критерий Прандля | 4,72 | 5,42 |

1.5 Расчет тепловой нагрузки на аппарат.

Где

- расход дистиллята;

- расход дистиллята;  - теплоемкость смеси хлороформ-бензол;

- теплоемкость смеси хлороформ-бензол; и

и – начальная и конечная температура соответственно.

– начальная и конечная температура соответственно.1.6 Определение расхода воды.

Объемный расход воды составит:

1.7 Принятие ориентировочного значения коэффициента теплопередачи.

При вынужденном движении от органической жидкости к воде диапазон – от 300 до 800 Вт/м*К [2, c.47].

Смотря на этот диапазон, можно смело утверждать, что надежных данных по коэффициенту теплопередачи попросту нет.

Примем ориентировочный коэффициент теплопередачи

Вт/м*К [2,c.47].

Вт/м*К [2,c.47]. 1.8 Нахождение ориентировочного значения площади поверхности теплопередачи  .

.

Ориентировочное значение площади поверхности теплопередачи найдем по формуле:

Где Q – тепловая нагрузка;

- ориентировочный коэффициент теплопередачи;

- ориентировочный коэффициент теплопередачи;  - средняя разность температур между потоками.

- средняя разность температур между потоками.1.9 Решение вопроса о том, какой поток направить в трубное пространство, а какое в межтрубное.

Так как вода вызывает коррозию металла, то направим ее в трубы, которые изнутри легко почистить. Охлаждаемый дистиллят направим в межтрубное пространство. При таком решении мы защитим кожухи наружную поверхность трубного пучка от коррозии.

1.10 Определение числа труб n в трубном пучке, при котором будет развитое турбулентное движение потока.

Определим трубное число труб в трубном пучке, при котором будет обеспечено развитое турбулентное движение горячего потока. Это поможет нам в выборе эффективного теплообменника.

Зададимся величиной критерия Рейнольдса для трубного пространства Re = 12000, примем диаметр труб

и вычислим необходимое число труб n на один ход.

и вычислим необходимое число труб n на один ход.Число труб можно найти по формуле:

Где

- расход кубового остатка;

- расход кубового остатка;  – внутренний диаметр труб;

– внутренний диаметр труб;  – вязкость кубовой жидкости;

– вязкость кубовой жидкости;  - критерий Рейнольдса для трубного пространства.

- критерий Рейнольдса для трубного пространства.Таблица 4 – Параметры выбранного теплообменника. Выбор по ГОСТу теплообменника (ГОСТ 15118—79, ГОСТ 15120—79, ГОСТ 15122—79).

| Параметры аппарата | Единица измерения | Величина |

| Поверхность теплопередачи Fт |  | 49 |

| Диаметр кожуха, D | мм | 600 |

| Общее число труб, nоб | шт | 206 |

| Длина труб, L | М | 3 |

| Площадь трубного пространства, Sтр |  | 0,018 |

| Площадь межтрубного пространства, Sмеж |  | 0,04 |

| Число ходов, z | шт | 4 |

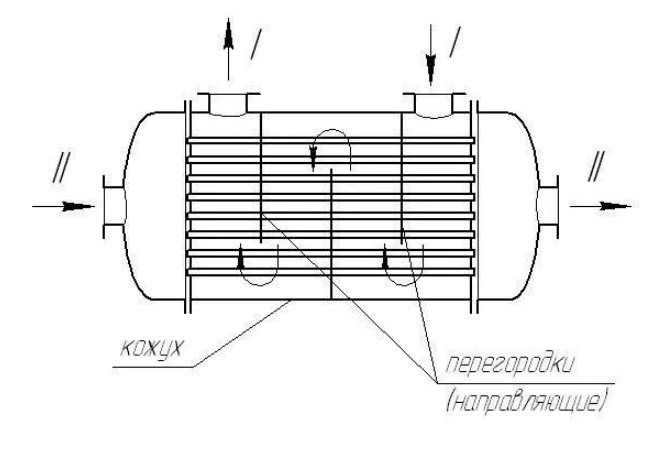

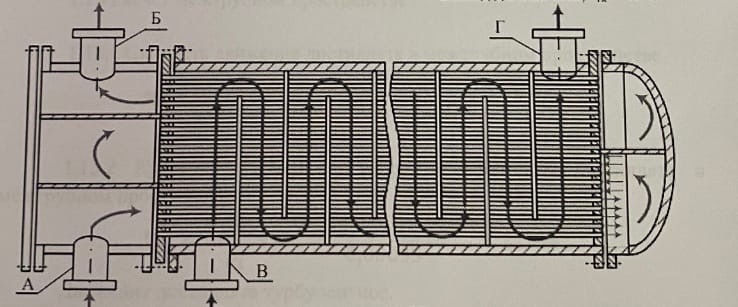

Выбранный нами аппарат выглядит так:

Выход воды,

0С Выход дистиллята,

0С Выход дистиллята, 0С

0С

Вход воды,

0С; Вход дистиллята,

0С; Вход дистиллята, 0С

0С Рис.15.2 Четырёхходовой кожухотрубчатый теплообменник с перегородками в межтрубном пространстве.

Проверочный расчет

1.12 Расчет трубного пространства

1.12.1 Скорость воды в трубах трубного пучка.

м/c

м/c1.12.2 Режим движения воды в трубах

Режим движения воды переходный

1.12.3 Критерий Нуссельта для воды при переходном движении потока внутри труб.

1.12.4 Коэффициент теплоотдачи от поверхности труб к воде.

1.13 Расчет в межтрубном пространстве.

1.13.1 Скорость движения дистиллята в межтрубном пространстве.

1.13.2 Критерий Рейнольдса и режим движения дистиллята в межтрубном пространстве.

Вывод: движение дистиллята турбулентное.

1.13.3 Критерий Нуссельта для межтрубного пространства.

1.13.4 Коэффициент теплоотдачи от дистиллята к трубам.

1.15 Коэффициент теплопередачи.

В этом уравнении толщина стенки трубы

=2мм=0,0002мк, коэффициент теплопроводности стенки из углеродистой стали

=2мм=0,0002мк, коэффициент теплопроводности стенки из углеродистой стали  =46,5

=46,5Примем величину тепловой проводимости со стороны дистиллята равной 5800, а со стороны свежей, ещё не загрязненной 2900.

1.15.1 Расчетный коэффициент теплоотдачи.

Делаем вывод о существенном снижении (на 14 %) коэффициента теплопередачи в результате появления термических загрязнений теплопередающей поверхности.

1.16 Требуемая площадь поверхности теплопередачи.

1.16.1 Запас поверхности теплопередачи.

Этот запас укладывается в нормы технологического проектирования. Принимаем к условию теплообменник со следующими характеристиками.

Таблица 5 – Параметры выбранного теплообменника.

| Параметры аппарата | Единица измерения | Величина |

| Поверхность теплопередачи |  | 49 |

| Диаметр кожуха | мм | 600 |

| Общее число труб | шт | 206 |

| Длина труб | М | 3 |

| Площадь трубного пространства |  | 0,018 |

| Вырез межтрубного (вырез перегородки) |  | 0,04 |

| Число ходов | шт | 4 |

2 Гидравлический расчет.

2.1 Определение диаметров штуцеров в трубном пространстве.

В трубном пространстве холодильника поступает вода в количестве

кг/c при давлении 0,2 МПа ,

кг/c при давлении 0,2 МПа , м/c

м/c Диаметр штуцеров определяют из уравнения расхода:

-расход воды;

-расход воды; -плотность вещества потока;

-плотность вещества потока; -допустимая скорость потока;

-допустимая скорость потока; =55 мм,

=55 мм, По рассчитанным значениям диаметров штуцеров принимают нормализованные диаметры, значения которых приведены ниже:

Стандартизированное значение принимаем

мм

мм 2.1.1 Уточненное значение скорости в штуцерах составит:

м/c

м/c2.1.2 Определение диаметров штуцеров в межтрубном пространстве.

В межтрубном пространстве холодильника поступает дистиллят в количестве

;

;

Диаметр штуцеров определяют из уравнения расхода:

расход дистиллята;

расход дистиллята; плотность вещества потока; ;

плотность вещества потока; ; -допустимая скорость потока.

-допустимая скорость потока. 74 мм По рассчитанным значениям диаметров штуцеров принимают нормализованные диаметры, значения которых приведены ниже:

74 мм По рассчитанным значениям диаметров штуцеров принимают нормализованные диаметры, значения которых приведены ниже:

Стандартизированное значение принимаем

мм.

мм.2.1.3 Уточненное значение скорости в штуцерах составит:

м/c

м/c2.2 Гидравлическое сопротивление потоку, движущемуся в трубном пространстве:

- вход и выход камеры;

- вход и выход камеры;  - поворот между ходами;

- поворот между ходами;  - вход в трубы и выход из них.

- вход в трубы и выход из них.  ;

;  ;

; ;

; .

.2.2.1 Определение относительной шероховатости труб.

- высота выступов шероховатостей =

- высота выступов шероховатостей =

= 0,021

= 0,0212.2.2 Определение коэффициента трения

.

.Формулы для расчета коэффициента трения

зависят от режима движения жидкости и шероховатости труб. При

зависят от режима движения жидкости и шероховатости труб. При  его можно определить по формуле :

его можно определить по формуле :

2.2.3 Определение потерянного давления в трубном пространстве окончательно примет вид:

2.3 Гидравлическое сопротивление в межтрубном пространстве

2.3.1В межтрубном пространстве потери давления можно рассчитать по формуле:

;

;  ; n – общее число труб.

; n – общее число труб.Коэффициенты местных сопротивлений потоку, движущемуся в межтрубном пространстве:

– вход или выход потока

– вход или выход потока – поворот через сегментную перегородку

– поворот через сегментную перегородку коэффициент сопротивления пучка труб

коэффициент сопротивления пучка труб2.3.2 Определение числа труб, отмываемых теплоносителем в межтрубном пространстве:

=

= =8

=82.3.3 Определение числа труб, отмываемых теплоносителем в межтрубном пространстве:

2.3.4 Критерий Re в межтрубном пространстве:

кг/с;

кг/с;  кг/

кг/ ;

;  Па*с;

Па*с;  ;

;

Сопротивление входа и выхода в межтрубном пространстве следует определять по скоростям потоков в соответствующих штуцерах.

2.3.5 Тогда расчетная формула для определения потерянного давления в межтрубном пространстве окончательно примет вид:

Тогда число сегментных перегородок будет равно:

Па

ПаТаким образом, гидравлический расчет холодильника дистиллята показал, что сопротивление трубного пространства составило 5446 Па, а межтрубного 8934 Па. Диаметры входного и выходного штуцеров холодного теплоносителя одинаковы и равны 50 мм. Диаметры входного и выходного штуцеров горячего теплоносителя одинаковы и равны 80 мм.

3 Прочностной расчет.

Для трубного пространства и днища принимаю сталь легированную, так как бензол-хлороформ имеет слабую агрессивность.

Для обечайки и других конструкций принимаю сталь низколегированную, так как является дешевым материалом и выдерживает высокие температуры греющего пара.

Данные, которые понадобятся для механического расчета: диаметр кожуха

мм; давление в подогревателе P=0,12 Мпа; длина труб h=3 м;

мм; давление в подогревателе P=0,12 Мпа; длина труб h=3 м;  - плотность трубного пространства.

- плотность трубного пространства.Гидростатическое давление в аппарате:

Мпа,

Мпа,Рабочее давление в аппарате:

Мпа

МпаДнище выполняется в виде эллипса.

Предел прочности

; прочность шва

; прочность шва  выбирается в зависимости от диаметра аппарата из справочника -

выбирается в зависимости от диаметра аппарата из справочника -  ; коэффициент

; коэффициент  . (ГОСТ 14249-94)

. (ГОСТ 14249-94)Срок эксплуатации аппарата – 15 лет.

Скорость коррозии 0,2 мм в год.

Прочность в рабочих условиях:

Мпа.

Мпа.Толщина коррозии за 15 лет:

,

,Где T – срок эксплуатации;

– скорость коррозии.

– скорость коррозии.Толщина стенки обечайки:

Высота днища без учета цилиндрической отбортовки:

H = 0,25*D =0,25*600=150 мм

Радиус кривизны в вершине днища:

Толщина стенки эллиптического днища:

мм

ммПринимаем толщину стенки обечайки и днища 6 мм.

Заключение

В ходе выполнения курсового проекта рассчитана температура конца конденсации

0С.

0С.На основе полученных данных результатов найден расход воды, который составил

кг/c.

кг/c.Исходя из этих данных рассчитана тепловая нагрузка на кипятильник, которая составила

Вт.

Вт.Рассчитана ориентировочная поверхность теплопередачи

и

ипринят теплообменник с поверхностью теплопередачи 49

.

.Для окончательного выбора теплообменника проведен проверочный

расчет и определена требуемая поверхность теплопередачи, она составила

34.1

и принят теплообменник с поверхностью теплопередачи 49

и принят теплообменник с поверхностью теплопередачи 49  .

.В расчете основных конструктивных элементов, подобраны штуцера,

для трубного пространства и межтрубного пространства, диаметр которых

принят соответственно 50 мм и 80 мм, а уточненное значение скоростей 1,79 м/с и 1,29 м/с.

Гидравлическое сопротивление в трубном пространстве составляет

5446 Па, а в межтрубном пространстве 8934 Па. Исходя из агрессивности

среды при прочностном расчете для трубного пространства и днища принята сталь, легированная 15Х5М, а для обечайки и других конструкций принята низколегированная 09Г2С. Срок эксплуатации аппарата принят 15 лет, а скорость коррозии 0,2 мм в год. На основании этих данных толщина обечайки и днища составила 6 мм.

Список используемой литературы

1. Филиппов В.В. Теплообмен в химической технологии. Теория.

Основы проектирования: учеб. пособие / В.В. Филиппов. — Самара: Самар.

гос. техн. ун-т, 2014 197 с.; ил 50.

2. Касаткин, А. Г. Основные процессы и аппараты химической технологии: учеб. для вузов / А. Г. Касаткин. 11-е изд., стереотип., дораб. Москва: Альянс, 2005. — 753 с.

3. Дытнерский, Ю.И. Процессы и аппараты химической технологии: в 2 кн.: учеб. для химико-технологич. спец. вузов/ Ю. И. Дытнерский. 3-е изд. — Москва: Химия. 2002.

4. Павлов, К.Ф. Примеры и задачи по курсы процессов и аппаратов химической технологии / К.Ф. Павлов, П.Г. Романков, А.А. Носков. – М., 2005. -576 с.

– молярная доля первого компонента;

– молярная доля первого компонента;  – массовая доля для первого и второго компонентов;

– массовая доля для первого и второго компонентов;  – молярные массы первого и второго компонентов.

– молярные массы первого и второго компонентов. и

и  возьмем из справочника

возьмем из справочника  ; для хлороформа

; для хлороформа  .

.

; значит

; значит