контрольная материаловедение. Расшифровка марок сталей Отжиг. Нормализация

Скачать 399.97 Kb. Скачать 399.97 Kb.

|

|

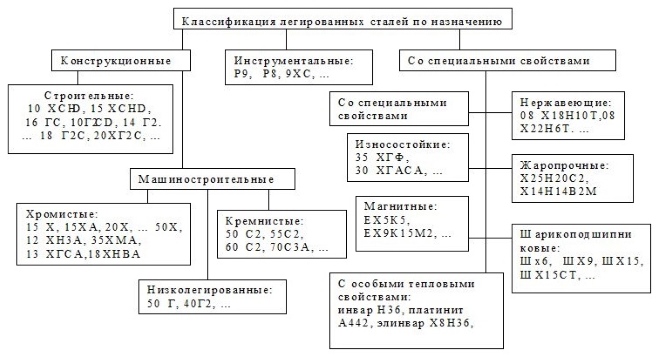

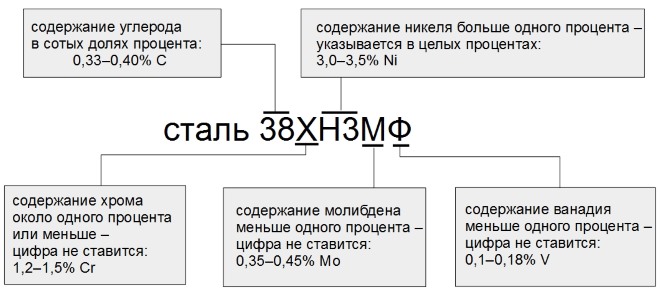

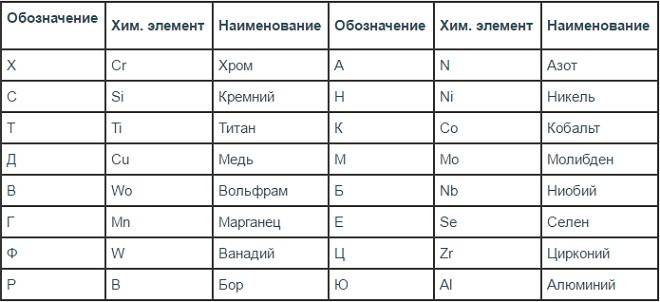

титульник Содержание Диаграмма состояния сплава………………………………………………….3 Расшифровка марок сталей…………………………………………………....5 Отжиг.Нормализация…………………………………………………………..8 Азотирование. Цианирование………………………………………………..10 Обработка металлов давлением……………………………………………...11 Композитные материалы……………………………………………………..13 Сварка электронно-лучевая…………………………………………………..15 Заключение………………………………………………………………….....17 Список литературы……………………………………………………………18 диаграмма При температуре 1510 градусов целься сплав с содержанием 5% углерода находится выше линии ACD- линии ликвидуса и имет вид жидкого сплава. При этой температуре белый чугун представляет собой жидкий сплав. При температуре 480 градусов целься сплав приобретает окончательную структуру и состоит из Первичного Цементита +Ледебурит (Перлит + Цементит). Цементит— это химическое соединение железа с углеродом (карбид железа) Fe3C. В нем содержится 6,67 % углерода (по массе). Имеет сложную ромбическую кристаллическую решетку. Характеризуется очень высокой твердостью (НВ 800), крайне низкой пластичностью и хрупкостью. Цементит первичный выделяется из жидкости. Ледебуритпредставляет собой эвтектическую смесь аустенита с цементитом. Содержит 4,3% углерода, образуется из жидкого сплава при температуре 1147°С. При температуре 727°С аустенит, входящий в состав ледебурита превращается в перлит и ниже этой температуры ледебурит представляет собой механическую смесь перлита с цементитом. Перлит — это механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита. Перлит является эвтектоидом. Эвтектоид — это механическая смесь двух фаз, образующаяся из твердого раствора (а не из жидкого сплава, как эвтектика). Цементит— это химическое соединение железа с углеродом (карбид железа) Fe3C. В нем содержится 6,67 % углерода (по массе). Имеет сложную ромбическую кристаллическую решетку. Характеризуется очень высокой твердостью (НВ 800), крайне низкой пластичностью и хрупкостью. При температуре 44 градуса цельсия данный сплав с содержанием углерода 5% является эвтектическим сплавом белого чугуна. Задание 2.    У11 Инструментальная углеродистая сталь — сталь с содержанием углерода 1,1 % Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента. Содержание серы и фосфора в качественной инструментальной стали — 0,03 % и 0,035. Химический состав в % материала У11

У11 используется для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки; обработки дерева: пил ручных поперечных и столярных, пил машинных столярных, сверл спиральных; штампов холодной штамповки (вытяжных, высадочных, обрезных и вырубных) небольших размеров и без резких переходов по сечению. 08Х18Н10- Сталь коррозионно-стойкая жаропрочная. 0,8% услерода ,18% хрома , 10 % никеля , 69 %железа. Химический состав в % материала 08Х18Н10

Использование в промышленности: трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажи гательных свечей, сварные аппараты и сосуды химического машиностроения, работающие при температуре от —196 до 600 °С в средах средней активности; сталь аустенитного класса. Р10М5К5- Сталь инструментальная быстрорежущая, с содержанием 6% вольфрама, 5% молибдена ,5 % кобальта. Химический состав в % материала Р10Ф5К5 ГОСТ 19265 – 73 , в последней версии ГОСТа материал отсутствует

Использование в промышленности: для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки, для изготовления получистовых и черновых инструментов при различных труднообрабатываемых материалов Сталь 35- Сталь конструкционная углеродистая качественная содержит 0,35% углерода. Химический состав в % материала 35 ГОСТ 1050 - 88

Использование в промышленности: детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. Сталь 20ХГСА-конструкцинная лигированная сталь(Сталь хромокремнемарганцовая.) высококачественная с содержанием 0,3 % углерода,1 % хрома, марганца, кремния, не принимает закалку. Химический состав в % материала 20ХГСА ГОСТ 4543-71

Использование в промышленности: Ходовые винты, оси, валы, червяки и другие детали, работающие в условиях износа и при знакопеременных нагрузках при температурах до 200 °С. Задание 3 Термической обработкойназывается совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры. Различают следующие виды термической обработки: отжиг, закалка и отпуск Отжиг Отжигом стали называется вид термической обработки, заключающийся в ее нагреве до определенной температуры, выдержке при этой температуре и медленном охлаждении. Цели отжига — снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений. Существуют различные виды отжига: полный, неполный, диффузионный, рекристаллизационный, низкий, отжиг на зернистый перлит, нормализация. Температуры нагрева стали для ряда видов отжига связаны с положением линий диаграммы Fe-Fe3C. Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью. Полный отжигприменяется для доэвтектоидных сталей. Нагрев стали для полного отжига осуществляется на 30-50° выше линии GS диаграммы Fe-Fe3C (рис. 19). При этом происходит полная перекристаллизация стали и уменьшение величины зерна. Исходная структура из крупных зерен феррита и перлита при нагреве превращается в аустенитную, а затем при медленном охлаждении в структуру из мелких зерен феррита и перлита. Повышение температуры нагрева привело бы к росту зерна. При полном отжиге снижается твердость и прочность стали, а пластичность повышается. При неполном отжиге нагрев производится на 30-50°С выше линии PSK диаграммы Fe-Fe3C (рис, 19). Он производится, если исходная структура не очень крупнозерниста или не надо изменить расположение ферритной (в доэвтектоидных сталях) или цементитной (в заэвтектоидных сталях) составляющей. При этом происходит лишь частичная перекристаллизация — только перлитной составляющей стали.  Рис. 19. Области температур нагрева для различных видов отжига: 1 - полный отжиг; 2 - неполный отжиг; 3 -диффузионный отжиг; 4 - рекристаллизационный отжиг; 5 – нормализация Диффузионный отжиг(гомогенизация) заключается в нагреве стали до 1000-1100°С, длительной выдержке (10-15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу. Благодаря высокой температуре нагрева и продолжительной выдержке получается крупнозернистая структура, которая может быть устранена последующим полным отжигом. Рекристаллизационный отжигпредназначен для снятия наклепа и внутренних напряжений после холодной деформации и подготовки труктуры к дальнейшему деформированию. Нагрев необходимо осуществлять выше температуры рекристаллизации, которая для железа составляет 450°С. Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже линии PSK диаграммы Fe-Fe3C. Поэтому температура нагрева для рекристаллизационного отжига составляет 650-700°С. В результате рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью. Низкий отжиг применяется в тех случаях, когда структура стапи удовлетворительна и необходимо только снять внутренние напряжения, возникающие при кристаллизации или после механической обработки. В этом случае сталь нагревают значительно ниже линии PSK диаграммы Fe-Fe3C (200- 600°С). Отжиг на зернистый перлит(сфероидизацию) применяют для сталей близких к эвтектоидному составу или для заэвтектоидных. Такой отжиг осуществляют маятниковым способом (температуру несколько раз изменяют вблизи линии PSK, то перегревая выше нее на 30-50°С, то охлаждая ниже на 30- 50°С) или путем длительной выдержки (5-6 часов) при температуре несколько выше линии PSK и последующего медленного охлаждения. После такого отжига цементит, обычно присутствующий в структуре в виде пластин, приобретает зернистую форму. Сталь со структурой зернистого перлита обладает большей пластичностью, меньшей твердостью и прочностью по сравнению с пластинчатым перлитом. Отжиг на зернистый перлит применяется для подготовки сталей к закалке или для улучшения их обрабатываемости резанием. Нормализациясостоит из нагрева стали на 30-50°С выше линии GSE диаграммы Fe-Fe3C (рис. 19), выдержки при этой температуре и последующего охлаждения на воздухе. Более быстрое охлаждение по сравнению с обычным отжигом приводит к более мелкозернистой структуре. Нормализация — более дешевая термическая операция, чем отжиг, так как печи используют только для нагрева и выдержки. Для низкоуглеродистых сталей (до 0,3% С) разница в свойствах между нормализованным и отожженным состоянием практически отсутствует и эти стали лучше подвергать нормализации. При большем содержании углерода нормализованная сталь обладает большей твердостью и меньшей вязкостью, чем отожженная. Иногда нормализацию считают самостоятельной разновидностью термической обработки, а не видом отжига. Задание 4 Азотированиемназывается процесс насыщения поверхности стали азотом. При этом повышаются не только твердость и износостойкость, но и коррозионная стойкость. Проводится азотирование при температуре 500-600°С в среде аммиака NH, в течение длительного времени (до 60 ч.) Аммиак при высокой температуре разлагается с образованием активного атомарного азота, который и взаимодействует с металлом. Твердость стали повышается за счет образования нитридов легирующих элементов. Поэтому азотированию подвергают только легированные стали. Наиболее сильно повышают твердость такие легирующие элементы, как хром, молибден, алюминий, ванадий. Глубина азотированного слоя составляет 0,3 — 0,6 мм, твердость поверхностного слоя по Виккерсу доходит до HV 1200 (при цементации HV 900). К преимуществам азотирования перед цементацией следует отнести отсутствие необходимости в дополнительной термообработке, более высокую твердость и износостойкость, высокую коррозионную стойкость поверхности. Недостатками являются низкая скорость процесса и необходимость применения дорогих легированных сталей. Цианирование(нитроцементация) — это процесс одновременного насыщения поверхности стали углеродом и азотом. Проводится цианирование в расплавах цианистых солей NaCN или KCN или в газовой среде, содержащей смесь метана СН4 и аммиака NH,. Различают низкотемпературное и высокотемпературное цианирование. Низкотемпературное цианирование проводится при температуре 500-600°С. При этом преобладает насыщение азотом. Глубина цианирован-ного слоя составляет 0,2-0,5 мм, твердость поверхности — HV 1000. При высокотемпературном цианировании температура составляет 800-950°С. Преобладает насыщение углеродом. Глубина поверхностного слоя составляет 0,6 — 2,0 мм. После высокотемпературного цианирования следует закалка с низким отпуском. Твердость после термообработки составляет HRC 60. Задание 5 Обработка металлов давлением Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал. Процессы обработки металлов давлением по назначению подразделяют на два вида: для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение; для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка. Прокатка — процесс пластического деформирования тел между вращающимися приводными валиками. Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы. Волочение заключается в протягивании заготовки через сужающуюся полость матрицы или через межвалковое пространство образованное двумя или более валками; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы. Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсальным инструментом на отдельные участки нагретой заготовки. Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из матрицы, пуансона и дополнительных частей. Различают объёмную и листовую штамповку. При объёмной штамповке в качестве заготовки используют сортовой металл, разрезаемый на заготовки. На заготовку в процессе объемной штамповки воздействуют специализированным инструментом — пуансоном, при этом металл заполняет полость матрицы, приобретая её форму и размеры. Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы. Существуют также процессы, которые являются комбинациями из нескольких методов. Например, метод прокатка-волочение, прокатка-прессование и т.п. Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил. Если при упругих деформациях деформируемое тело полностью восстанавливает исходную форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смещаются относительно друг друга на величины, больше межатомных расстояний, и после снятия внешних сил не возвращаются в своё исходное положение, а занимают новые положения равновесия. Холодная штамповка как технология известна достаточно давно. Ещё в конце первого тысячелетия древнерусские мастера стали применять метод холодной штамповки для производства металлической посуды. Саму холодную штамповку отличает достаточно высокое качество получаемых изделий, высокая скорость их изготовления, а также низкая цена на само изделие — разумеется, как уже было отмечено, при массовом их производстве. Холодная штамповка заключается в механическом воздействии штампа в процессе прессования листов металла, итогом которого получаются готовые изделия. Таким образом, сам штамп выступает в роли технологической насадки для прессовального механизма, его можно использовать только для одной операции. Кроме того, операции холодной штамповки легко поддаются автоматизации, в том числе могут проводиться с помощью промышленных роботов, что способно сделать производство методом холодной штамповки ещё более выгодным. Холодная штамповка технологически подразделяется на два основных вида. Первый — это операции разделительные. Наименование операции зависит от контура разделения. Если разделение происходит по незамкнутому контуру, это операции резки, если по замкнутому контуру: операции пробивки (различные отверстия) и вырубки (различные плоские детали, например, круглой формы в плане). Второй тип операций — операции формоизменения: гибка, вытяжка, формовка, а если исходная заготовка труба — раздача и обжим. Иногда операции двух типов объединяют — например, производят одновременно вытяжку и рубку или гибку и обрезку. В таком случае применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной. Задание 6 Композиционные материалы Композиционными называют сложные материалы в состав которых входят отличающиеся по свойствам нерастворимые друг в друге компоненты. Основой композиционных материалов является сравнительно пластичный материал, называемый матрицей. В матрице равномерно распределены более твердые и прочные вещества, называемые упроч-нителями или наполнителями. Матрица может быть металлической, полимерной, углеродной, керамической. По типу упрочнителя композиционные материалы делятся на дисперсноупрочненные, в которых уи-рочнителем служат дисперсные частицы оксидов, карбидов, нитридов и др., волокнистые, в которых упрочнителем являются волокна различной формы и слоистые, состоящие из чередующихся слоев волокон и листов матричного материала. Среди дисперсноупрочненных материалов ведущее место занимает САП (спеченная алюминиевая пудра), представляющий собой алюминий, упрочненный дисперсными частицами оксида алюминия. Получают САП из окисленной с поверхности алюминиевой пудры путем последовательного брикетирования, спекания и прессования. Структура САП состоит из алюминиевой основы с равномерно распределенными частицами А120,. С увеличением содержания А1,03 повышается прочность, твердость, жаропрочность САП, но снижается его пластичность. Марки САП-1, САП-2, САП-3, САП-4 содержат, соответственно, 6- 8,9-12, 13-17, 18-22% А1 2О г Высокая прочность САП объясняется большой дисперсностью упрочнителя и малым расстоянием между его частицами. По жаропрочности САП превосходит все алюминиевые сплавы. В волокнистых композиционных материалах упрочнителем служат углеродные, борные, синтетические, стеклянные и др. волокна, нитевидные кристаллы тугоплавких соединений (карбиды кремния, оксиды алюминия и др.) или металлическая проволока (стальная, вольфрамовая и др.). Свойства материала зависят от состава компонентов, количественного соотношения и прочности связи между ними. Для металлических композиционных материалов прочная связь между волокном и матрицей достигается благодаря их взаимодействию. Связь между компонентами в композиционных материалах на неметаллической основе осуществляется с помощью адгезии. Повышение адгезии волокон к матрице достигается их поверхностной обработкой. Производится осаждение нитевидных кристаллов на поверхность волокон. При этом получаются «мохнатые» волокна с улучшенной адгезией, благодаря чему улучшаются механические свойства композиционного материала. Среди неметаллических волокнистых композиционных материалов наибольшее распространение получили материалы с полимерной матрицей. Материалы, содержащие в качестве упрочнителя углеродные волокна, называются карбоволокнитами. Они обладают низкими теплопроводностью и электропроводностью, хорошей износостойкостью. Недостаток карбоволокнитов — низкая прочность при сжатии и сдвиге. Материалы с упрочнителем в виде волокон бора называют бороволокнитами. Они характеризуются высокой прочностью при растяжении, сжатии и сдвиге, высокими твердостью и модулем упругости, тепло- и электропроводностью. Материалы, содержащие в качестве упрочнителя синтетические волокна (капрон, лавсан и др.), называются органоволокнитами. Они обладают высокой удельной прочностью в сочетании с хорошей пластичностью и ударной вязкостью, электроизоляционными свойствами. Волокнистые композиционные материалы на металлической основе имеют более высокие характеристики, зависящие от свойств матрицы. В качестве матрицы используются металлы, имеющие небольшую плотность (алюминий, магний, титан), их сплавы, а также никель для создания жаропрочных материалов. В качестве упрочнителя используют стальную проволоку (наиболее дешевый материал), борные и углеродные волокна. При создании жаропрочных композиционных материалов на основе никеля используется вольфрамовая проволока. Задание 7 Сварка электронно-лучевая. Электронно-лучевая сварка — сварка, источником энергии при которой является кинетическая энергия электронов в электронном пучке, сформированном электронной пушкой. Используется для сварки тугоплавких, высокоактивных металлов в космической, авиационной промышленности, приборостроении и др. Электронно-лучевая сварка используется и при необходимости получения высококачественных швов с глубоким проплавлением металла, для крупных металлоконструкций. Электронно-лучевая сварка проводится электронным лучом в вакуумных камерах. Размеры камер зависят от размеров свариваемых деталей и составляют от 0.1 до нескольких сотен кубических метров. Плавление металла при электронно-лучевой сварке и образование зоны проплавления обусловлено давлением потока электронов в электронно-лучевой пушке, выделением теплоты в объеме твердого металла, реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Сварка производится непрерывным или импульсным электронным лучом. Импульсные лучи с большой плотностью энергии и частотой импульсов 100—500 Гц используются при сварке легкоиспаряющихся металлов, таких как алюминий, магний. При этом повышается глубина проплавления металла. Использование импульсных лучей позволяет сваривать тонкие металлические листы. В камере, формирующей электронный луч, откачивается воздух вплоть до давлений 1—10 Па. Это приводит к высокой защите расплавленного металла от газов воздуха. В электронно-лучевой сварке применяют следующие технологические приемы для улучшения качества шва: сварку наклонным лучом (отклонение на 5—7°) для уменьшения пор и несплошностей в металле; сварку с присадкой для легирования металла шва; сварку на дисперсной подкладке для улучшения выхода паров и газов из металла; сварку в узкую разделку; сварку двумя электронными пушками, при этом одна пушка производит проплавление металла, а вторая формирует корень канала; предварительные проходы для очистки и обезгаживания кромок свариваемых металлов; двустороннюю сварку одновременно или последовательно ; развертку электронного луча: продольную, поперечную, Х-образную, круговую, по эллипсу, дуге и т. п.; расщепление луча для одновременной сварки двух и более стыков; модуляцию тока луча частотой 1—100 Гц. для управления теплоподачей в сварной шов. Электронно-лучевая сварка имеет следующие преимущества: Высокая концентрация теплоты позволяет за один проход сваривать металлы толщиной от 0,1 до 200 мм; Для сварки требуется в 10-15 раз меньше энергии чем для дуговой сварки; Отсутствует насыщение расплавленного металла газами. Недостатки Образование непроваров и полостей в корне шва; Необходимость создания вакуума в рабочей камере. Оборудование: Электронно-лучевые установки подразделяются на универсальные и специализированные, высоковакуумные (давление менее <10-1 Па), промежуточного вакуума (давление 10—10-1 Па), сварка в защитном газе (103—105 Па), на камерные (изделие внутри рабочей камеры) и с локальным вакуумированием (герметизация изделия в зоне сварки). В состав установок для электронно-лучевой сварки входит электронная пушка, блоки питания. Электронно-лучевая пушка формирует пучок электронов с высокой плотностью энергии. Заключение: На основании изученного нами материала можно с уверенностью сказать, что материаловедение можно отнести к тем разделам физики и химии, которые занимаются изучением свойств материалов. Кроме того, эта наука использует целый ряд методов, позволяющих исследовать структуру материалов. При изготовлении наукоёмких изделий в промышленности, особенно при работе с объектами микро- и наноразмеров необходимо детально знать характеристику, свойства и строение материалов. Решить эти задачи и призвана наука — материаловедение. Знание структуры и свойств материалов приводит к созданию принципиально новых продуктов и даже отраслей индустрии. Однако и классические отрасли также широко используют знания, полученные учёными-материаловедами для нововведений, устранения проблем, расширения ассортимента продукции, повышения безопасности и понижения стоимости производства. Эти нововведения были сделаны для процессов литья, проката стали, сварки, роста кристаллов, приготовления тонких плёнок, обжига, дутья стекла и др. Список литературы: https://ru.wikipedia.org/wiki/Материаловедение Горелик С. С., Дашевский В. Я. Материаловедение полупроводников и диэлектриков. - М., Металлургия, 1988. - 574 с МАТЕРИАЛОВЕДЕНИЕ Курс лекций г. Архангельск 2009г. |