Редкутор. Толганай. Разработать технологический процесс изготовления отливки Проушина

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

|

Министерство образования Республики Казахстан Учреждение образования Расчётно-пояснительная записка к курсовой работе по дисциплине: «Теория и технология литейного производства» на тему: «Разработать технологический процесс изготовления отливки «Проушина» Выполнил студент - Принял преподаватель -  Караганда 2022 г. Караганда 2022 г. СОДЕРЖАНИЕ СОДЕРЖАНИЕ Введение………………………………………………………………………..4 1. Характеристика сплава отливки …………………………..…………….....5 2 Анализ технологичности конструкции детали…………………………..…7 Выбор плоскости разъема формы…………………….……………..……...10 Обоснование выбора способа изготовление форм и стержней.…...……....12 Выбор формовочных и стержневых смесей…..…………………………....14 Расчёт литниково-питающей системы...……………………………….......18 Расчет веса груза…………………………………………………………...22 Расчет продолжительности затвердевания отливки…………………....23 Проверка правильности расчета продолжительности заливки и затвердевания отливки с использованием программы LVM Flow……...26 Заключение……………………………………………………………............29 Литература ………………………….……………………………………….....30  ВВЕДЕНИЕ ВВЕДЕНИЕЗначение литейного производства в народном хозяйстве чрезвычайно велико; почти все машины и приборы имеют литейные детали. Литье является одним из старейших способов, которым еще в древности пользовались для производства металлических изделий: в начале из меди и бронзы а затем из чугуна, а позже из стали и др. сплавов. Основными процессами литейного производства являются: плавка металла, изготовление форм, заливка металла и охлаждение, выбивка, очистка, обрубка отливок, термическая обработка и контроль качества обработки. Основной способ изготовления отливок - литье в песчаные формы, в которых получают около 80% отливок. Однако точность и шероховатость поверхности отливок, полученных в песчаных формах, во многих случаях не удовлетворяют требованиям современного машиностроения. Литейное производство позволяет получить заготовки сложной конфигурации с минимальными припусками на обработку резанием и с хорошими механическими свойствами. Технологический процесс изготовления отливок механизирован и автоматизирован, что снижает стоимость литых заготовок. Достижения современной науки во многих случаях позволяют коренным образом изменить технологический процесс, резко увеличить новые высокопроизводительные машины и автоматы. Что в конечном счете помогает улучшить качество продукции и повысить эффективность производства. Данную деталь «проушина» при среднесерийном производстве целесообразно выполнить литьем используя машинную формовку на поточнойлинии, что позволяет повысить точность форм, увеличить качество отливки, увеличить производительность. 1. Характеристика сплава отливки  Отливка изготавливается из чугуна марки СЧ 20 ГОСТ 1412-85, который является наиболее распространённым материалом для изготовления фасонных отливок. Технология изготовления отливок из серого чугуна отличается простотой и высокими технико-экономическими показателями. Отливка изготавливается из чугуна марки СЧ 20 ГОСТ 1412-85, который является наиболее распространённым материалом для изготовления фасонных отливок. Технология изготовления отливок из серого чугуна отличается простотой и высокими технико-экономическими показателями.Согласно ГОСТ-у марка СЧ20 имеет следующий химический состав: - углерод 3,3 - 3,5 %; - кремний 1,4 - 2,4 %; - марганец 0,7 - 1,0 %; - фосфора не более 0,2 %; - серы не более 0,15 %. Физические свойства чугуна с пластинчатым графитом: - модуль упругости при растяжении 850-1100(×102 МПа); - удельная теплоемкость при температуре от 20 до 200°С равна 480 Дж/(кг·град) ; - коэффициент линейного расширения при температуре от 20 до 200°С равен 9,5×10-6 °С-1; - теплопроводность при 20°С равна 54 Вт/(м·град). На отливки из конструкционных чугунов приходиться до 80% всех производимых чугунных отливок. Литая деталь при своей массе обладает необходимой прочностью, которая зависит от механических свойств сплава СЧ20 (таблица 1.1). Таблица - 1.1 Механические свойств сплава СЧ 20

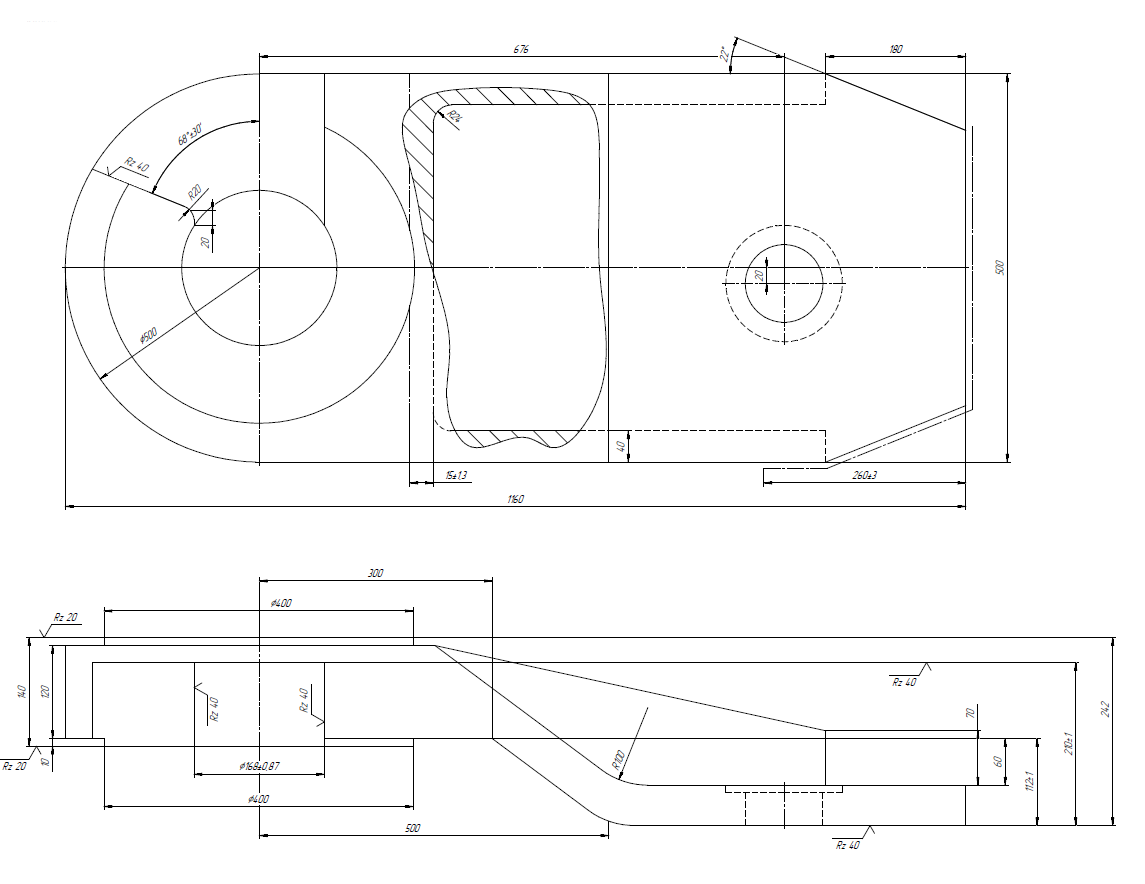

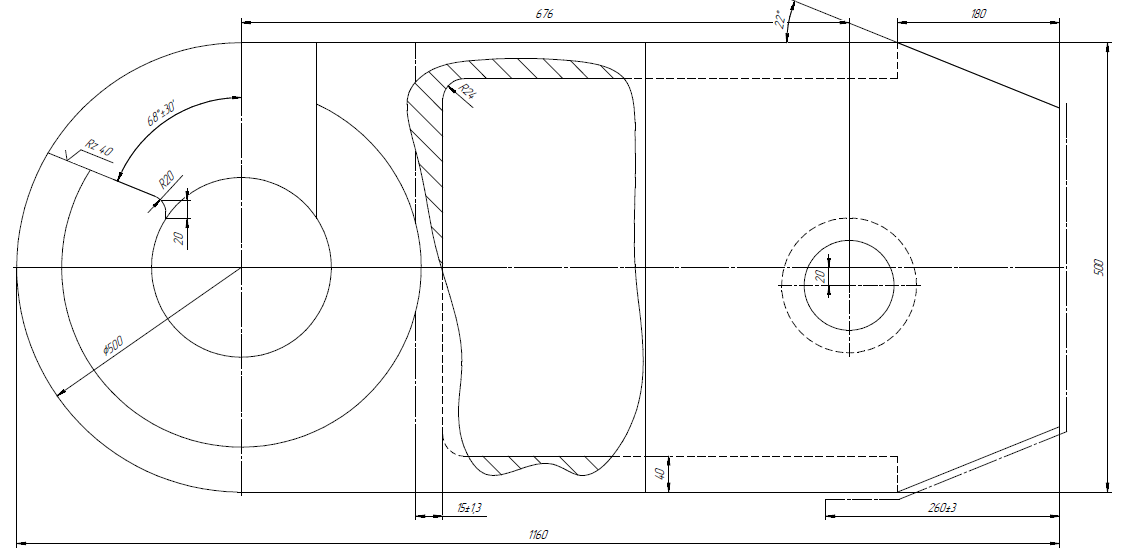

Для того чтобы изготовить отливку из СЧ20 с определенной структурой и с данными механическими свойствами, необходимо учесть влияние различных факторов: 1. Cостав должен обеспечивать получение в отливке заданных физических, физико-механических и химических свойств; 2. Свойства и структура должны оставаться стабильными в течение эксплуатации отливки; 3. Легко обрабатываться режущим инструментом и хорошо свариваться;  4. Обладать хорошими литейными свойствами (высокой жидко-текучестью, небольшой усадкой, малой склонностью к образованию трещин и др.). 4. Обладать хорошими литейными свойствами (высокой жидко-текучестью, небольшой усадкой, малой склонностью к образованию трещин и др.).Чугун серый – сплав железа с содержанием углерода более 2,14%. Серый чугун характеризуется высокими литейными свойствами (низкая температура кристаллизации, жидко-текучесть, малая усадка) и служит основным материалом для литья. Структура металлической основы СЧ20 – феррито-перлитная, углерод находиться в виде графита в форме пластинок. Для деталей из серого чугуна характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагрузках и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2—4 раза выше, чем у стали). Важная конструкционная особенность серого чугуна — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Свойства серого чугуна зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита.  2. Анализ технологичности конструкции детали 2. Анализ технологичности конструкции деталиВ данном курсовой работе разрабатывается технологический процесс для изготовления отливки «Проушина». Технологической считается такая конструкция, которая обеспечивает получение заготовки с наименьшими затратами труда и средств. 1. Требования конструкции литой детали: 2. Модель отливки по возможности, должна быть неразъемной и должна располагаться в одной полуформе; 3. Разъем модели и разъем формы должны совпадать; 4. Внутренние полости желательно выполнять открытыми, без поднутрений; 5. Горизонтальные поверхности следует выполнять наклонными; 6. При выполнении внутренней полости стержня, он должен фиксироваться с двух концов. Применение жеребеек следует избегать. 7. Выступающие на боковой поверхности бобышки которые на моделях будут выполняться отъемно, по возможности, следует объединить и “протянуть” по плоскости разъема; 8. Ребра жесткости (конструктивно) следует располагать по плоскости разъема или перпендикулярно ей; 9. Толщина стенок отливки, по возможности, должна быть равномерной, во избежания образования раковин и рыхлот усадочного происхождения, трещин; 10. Особое внимание следует обращать на возможность соблюдения принципа направленного затвередевания; 11. Обрабатываемые взаимоперпендикулярные (но не пересекающие) поверхности, не должны близко подходить друг к другу; 12. Отливка «Проушина» имеет следующие габаритные размеры: 1160×500×242 мм. Её масса составляет 35 кг. Точность отливки по ГОСТ-у 26645-85 10 - 0 - 0 - 10, где: - 10 класс размерной точности; - 0 степень коробления; - 0 степень точности поверхности; - 10 точность массы. Отливка имеет выступающие части, что усложняет ее изготовление, а также изготовление модельного комплекта. Она имеет одну плоскость разъема, один стержень второй степени сложности. У литой детали толщину стенки необходимо назначать с учетом требуемой расчетной прочности, жидко-текучести металла и заполняемости формы.  Всякое увеличение толщины стенки приводит к замедлению скорости затвердевания металла и неоднородности структуры, что влечет за собой брак и снижение прочности детали. Всякое увеличение толщины стенки приводит к замедлению скорости затвердевания металла и неоднородности структуры, что влечет за собой брак и снижение прочности детали. Модель, по которой будет изготавливаться отливка имеет одну плоскость разъема. Внутренняя полость отливки получается с помощью двух стержней. Средняя толщина стенок соответствует рекомендациям таблицы 2.1. Таблица - 2.1 Химический состав СЧ 20

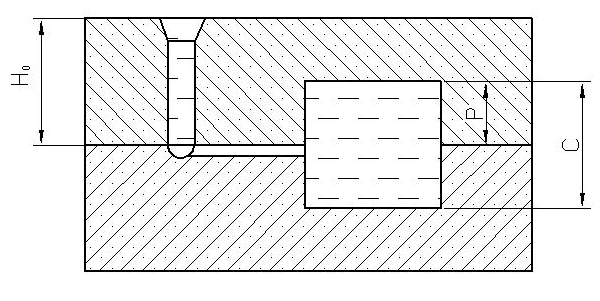

Наличие одного стержня, облегчает сборку формы и уменьшает её себе-стоимость. В отливке предусмотрены переходы и радиусы сопряжения стенок, которые должны исключать вероятность получения отливок с усадочными раковинами, пористостью и трещинами. Это достигается за счёт введения плавных переходов от тонких сечений к сечениям большей толщины. Толщина и форма стенок отливки способствует спокойному заполнению формы сплавом. В зависимости от требований, предъявляемых к поверхностям, на некоторых из них назначена механическая обработка (см. рисунке 2.1).   Рисунок 2.1—Эскиз детали «Проушина», с нанесенной технологией. Экономичность технологического процесса изготовления отливки зависит от большого числа факторов: сложности конфигурации отливки, ее массы и размеров, состава сплава, характера производства (единичное, серийное, массовое), способы изготовления формы, стержней и т.д. Один из важнейших факторов, влияющих на технико-экономические показатели, это технологичность конструкции отливки, т.е. степень ее соответствия оптимальным производственно-технологическим условиям изготовления при заданной программе выпуска. Важным моментом является выбор материала для изготовления отливки. Чугун обладает хорошими технологическими свойствами, отливки из него дешевые. Выход годного при изготовлении из чугуна сложных отливок сложных отливок 50 – 60%, простых отливок 75 – 80%.  3. Выбор плоскости разъема формы 3. Выбор плоскости разъема формыДля обеспечения высокого качества отливки, применения механизации и автоматизации технологического процесса необходимо правильно выбрать положение отливки в форме и линию разъёма. Также необходимо стремиться к тому, чтобы размеры отливок, к которым предъявляются более высокие требования по точности, не пересекались с линией разъёма формы. При заливке положение отливки должно быть выбрано таким образом, чтобы обеспечить вывод газов, получение точных размеров отливки, свести к минимуму вероятность образования усадочных дефектов. Количество разъёмов должно быть минимальным, а разъёмы должны быть плоскими. Разъем формы должен обеспечивать надежное крепление стержней. При определении положения отливки в форме следует следить, затем чтобы общая высота формы была наименьшей. Также разъём формы должен обеспечивать наименьшее количество дефектов по перекосам, и чтобы сократить количество отделочных работ, протяженность литейных швов должна быть минимальной. Отливку необходимо расположить в двух полуформах, с линией разъёма проходящей по оси симметрии (см. рисунок 2.1). Данная линия разъёма обеспечивает сборку формы без особых затруднений, надёжное крепление стержня , исключая его деформацию под действием сил тяжести и давления жидкого металла. Количество разъёмов должно быть минимальным, а разъёмы должны быть плоскими, это удешевляет изготовление оснастки и упрощает изготовление формы. Разъём формы должен обеспечивать надежное крепление стержней. При определении положения отливки в форме следует следить затем, чтобы общая высота формы была как можно меньше. Также разъём формы должен обеспечивать наименьшее количество дефектов по перекосам, чтобы сократить объём обрубных работ. Выбор разъёма формы и модели зависит от размеров литой детали, её конструкции и характера производства. Горизонтальное расположение плоскости разъема отливки позволяет осуществить плавное и практически безударное заполнение формы жидким раствором, исключающее разрушение отдельных участков формы и стержня.  4. Обоснование выбора способа изготовление форм и стержней 4. Обоснование выбора способа изготовление форм и стержнейВ данной курсовой работе для изготовления форм на отливку «Корпус» был применён импульсный метод уплотнения смеси, который применяется на формовочных автоматах автоматической линии АЛИФ. Импульсный метод наиболее универсален для данной отливки так как она изготавливается в условиях серийного производства, которое возможно только при применении высокопроизводительных автоматических формовочных линиях. При данном методе уплотнения смеси хорошо уплотняются узкие промежутки, как между моделями, так и стенками опок и моделью, при этом обеспечивает равномерный набой по всей плоскости разъёма формы, что является необходимым при изготовлении данной отливки, так как часть поверхности формообразуется от подмодельной плиты. Этот процесс выгодно отличается от других от других так же тем, что он осуществляется с помощью предельно простого механизма, имеющего минимальное число подвижных частей. Отсутствует вибрация, в отличие встряхивания, ниже уровень шума, что приветствуется в современном производстве. Таблица - 4.1 Техническая характеристика линии «АЛИФ»

Данный способ формовки наиболее целесообразен для изготовления форм с наибольшими габаритными размерами опок в свету 1500х900, что соответствует выбранной форме 1160х500 мм и при малом давлении воздуха в ресивере 0,7 МПа.  Так как при подпрессовке не только уплотняется контр. формы, но и стабилизируется плотность смеси во всей форме, повышается плотность над верхними углами модели, повышается сцепление смеси с опокой, что имеет существенное значение для форм производящихся на автоматических линиях в виду необходимости их кантовки на 1800. Так как при подпрессовке не только уплотняется контр. формы, но и стабилизируется плотность смеси во всей форме, повышается плотность над верхними углами модели, повышается сцепление смеси с опокой, что имеет существенное значение для форм производящихся на автоматических линиях в виду необходимости их кантовки на 1800.При данном методе уплотнения обеспечивается необходимая и требуемая прочность формы для изготовления отливки, а так же форма обеспечивает Стержень для отливки «Проушина» изготавливается из холодно-твердеющей смеси, т.к. эти смеси применяются для изготовления отливок массой от 0,5 кг до 50 т в индивидуальном и мелкосерийном производстве отливок из черных и цветных сплавов. Наряду с основными исходными материалами в составах ХТС иногда применяют и специальные добавки, предназначенные для улучшения некоторых технологических свойств, например для увеличения живучести смеси, улучшения противопригарных свойств, податливости стержней, предотвращения образования подкорковой газовой пористости, просечек и др. В качестве таких добавок используют, например, соли трехвалентного железа, оксид железа, древесную муку, оксид алюминия, колчеданный огарок и др.  5. Выбор формовочных и стержневых смесей 5. Выбор формовочных и стержневых смесейЛитейные формы заливают всырую и всухую. При изготовлении мелких и средних отливок простой конфигурации формы обычно заливают всырую. При изготовлении крупных и сложных отливок формы заливают всухую. Все большее применение находят поверхностно подсушенные и химически твердеющие формы. В зависимости от этого формовочные смеси подразделяют на смеси для заливки в сырую форму и для заливки в сухую форму. В зависимости от металла отливки формовочные смеси подразделяются на смеси для чугунного, стального и цветного литья. В зависимости от характера использования формовочные смеси разделяются на облицовочные и наполнительные, единые. Облицовочная смесь покрывает модель слоем 20—30 мм. Она наиболее ответственная, так как соприкасается с расплавленным металлом после удаления модели. Смесь приготавливается в основном из мелкопросеянной свежей формовочной земли с небольшим добавлением бывшей в употреблении формовочной смеси. Наполнительная смесь располагается над уплотненной облицовочной смесью и заполняет оставшуюся часть формы. Она состоит в основном из бывшей в употреблении формовочной земли, переработанной после выбивки ее из опок, с последующим добавлением 5—10% свежих материалов (песка и глины). Единой формовочной смесью набивается весь объем формы. Она применяется в массовом производстве при машинной формовке тонкостенных и мелких отливок. Эта смесь приготавливается путем переработки выбитой из опок смеси с добавлением 10— 20% свежих материалов и каменноугольной пыли. Стержневые смеси отличаются более высокими технологическими свойствами. Они подразделяются на песчано-глинистые и песчано-масляные. Песчано-глинистые смеси применяются при изготовлении стержней простой формы и крупных размеров. Большее применение имеют песчаномасляные смеси. Основу их составляет кварцевый песок с добавлением некоторого количества связующих веществ (льняного масла, крахмала и их заменителей). При изготовлении форм и стержней для чугунного и стального литья применяются быстросохнущие смеси. В них связующим является жидкое стекло. При изготовлении отливки «Проушина» используется единая формовочная смесь, т.к. эта смесь приготавливается путем переработки выбитой из опок смеси с добавлением 10— 20% свежих материалов и каменноугольной пыли. Приготовление единой формовочной смеси осуществляется в бегунах модели 15107 и 15108. Состав смеси приведен в таблице 5.1.  Таблица - 5.1 Таблица - 5.1 Состав смеси

Физико-механические свойства единой формовочной смеси представлены в таблице 5.2. Таблица - 5.2 Физико-механические свойства формовочной смеси

В состав таких смесей, кроме песка, входят фурановые смолы и отвердитель. Количество отвердителя зависит от размеров стержней и времени, в течение которого эта смесь используется. Отвердители вводят в смесь перед заполнением стержневого ящика. При использовании этих смесей должна быть обеспечена хорошая вентиляция стержневого отделения. Состав стержневой смеси приведен в таблице 5.3. В состав таких смесей, кроме песка, входят фурановые смолы и отвердитель. Количество отвердителя зависит от размеров стержней и времени, в течение которого эта смесь используется. Отвердители вводят в смесь перед заполнением стержневого ящика. При использовании этих смесей должна быть обеспечена хорошая вентиляция стержневого отделения. Состав стержневой смеси приведен в таблице 5.3. Таблица - 5.3 Состав стержневой смеси

Физико-механические свойства стержневой смеси должны соответствовать данным, которые приведены в таблице 5.4. Таблица 5.4 Физико - механические свойства стержневой смеси

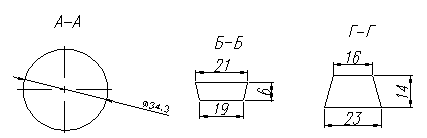

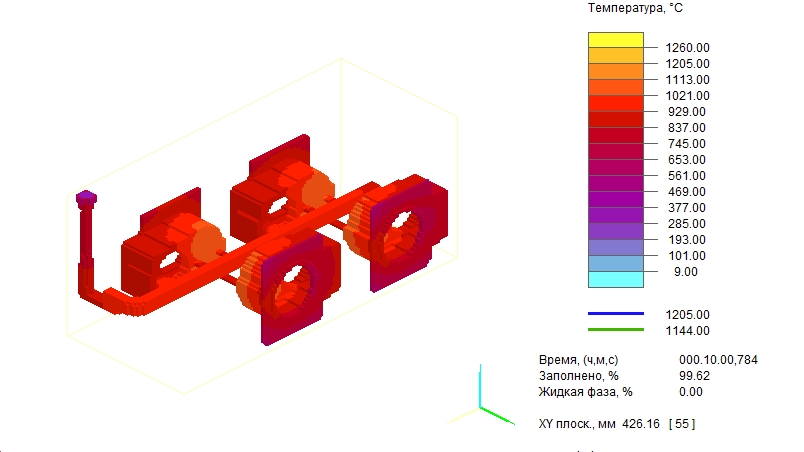

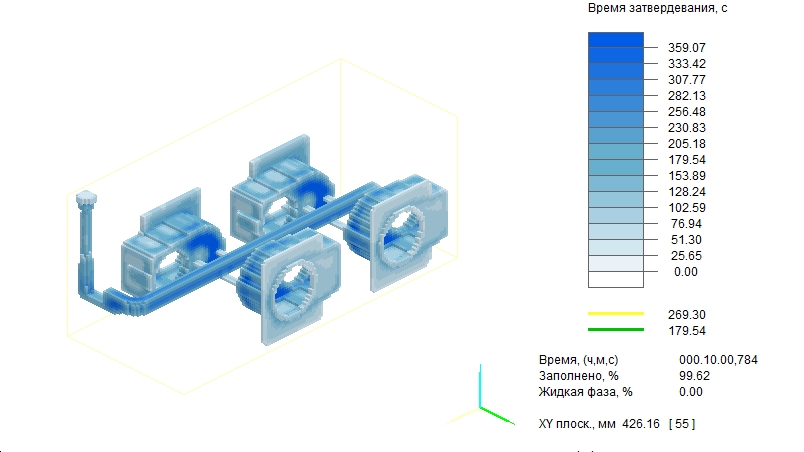

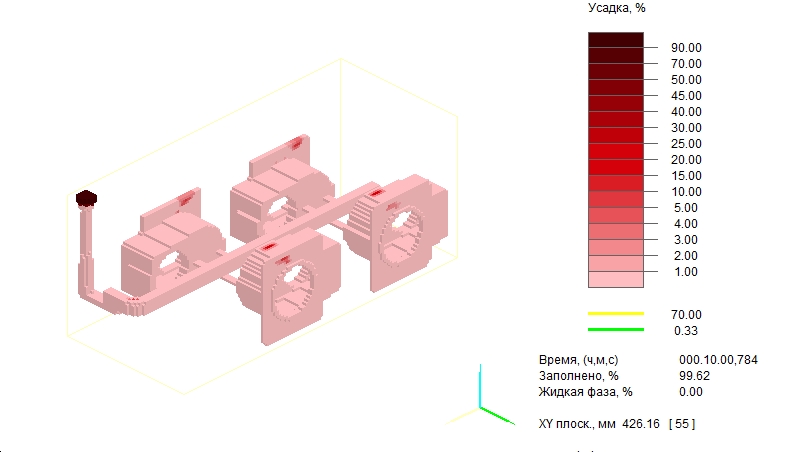

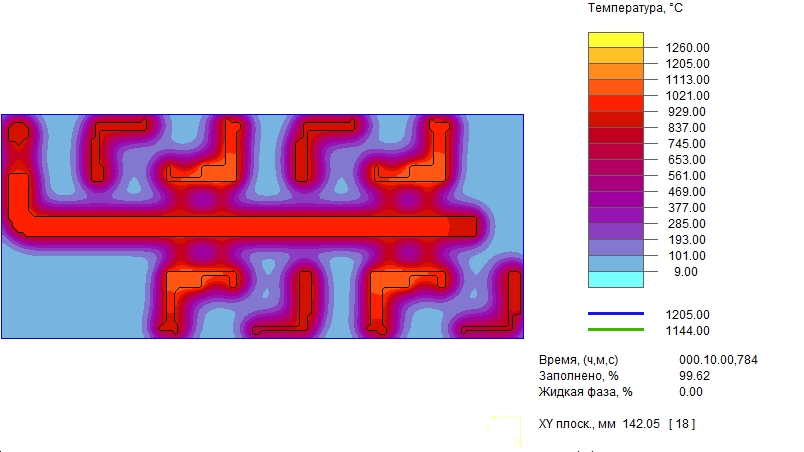

6. Расчёт литниково - питающей системы 6. Расчёт литниково - питающей системыЛитниковая система - это система каналов, предназначенная для заполнения литейной формы жидким металлом, в определённом режиме. Требование к литниковой системе: - минимальная протяжённость литниковых каналов; - одностороннее направление потока жидкого металла внутри формы; - к особо тонкостенным деталям не один питатель, а два, три и т.д. Так как данная отливка изготавливается из серого чугуна, то литниково-питающая система будет сужающаяся, значит расчёт будет сводиться к расчёту площади сечения питателя.  Рисунок - 6.1 Монтаж модели «верха» Расчёт ведётся для одной отливки: Масса отливки – 35 кг. Сечение питателя находим по формуле:  где: G – масса жидкого металла на отливку, кг;  – коэффициент расхода, зависящий от внутреннего сопротивления формы, – коэффициент расхода, зависящий от внутреннего сопротивления формы,  = 0,42 ([6], табл. 1.3); = 0,42 ([6], табл. 1.3); – оптимальная продолжительность заливки формы, с; – оптимальная продолжительность заливки формы, с;Hр – расчетный металлостатический напор, см. Масса жидкого металла на отливку:  где:  Go – черновой вес отливки, Go=39,4 кг; Go – черновой вес отливки, Go=39,4 кг;n – количество отливок в форме, n=4;  – коэффициент использования металла, – коэффициент использования металла,  =0,8. =0,8. Оптимальная продолжительность заливки может быть определена следующим образом: для отливок массой до 500 кг:  где: S – эмпирический коэффициент, зависящий от толщины стенки отливки; S = 1,5, т.к. средняя толщина стенки отливки составляет 20 мм ([6], табл. 1.2); G – масса жидкого металла на отливку, кг. Следовательно, τ= S∙√G =1,5∙√98,5=14,9 с, Расчетный металлостатический напор зависит от размера отливки и его определяют по формуле:  где: Но – полный напор, Но=30 см; С – общая высота отливки, С=110 см; Р – высота отливки в верхней полуформе, Р=70 см.  Рисунок - 6.2. Схема к расчёту Hp    Так как для одной отливки необходимо 2 питателя, то площадь одного питателя равна1.95 Площадь шлаковиловика Fшл и площадь стояка Fст находится по соотношению: Fп : Fшл : Fст= 1,0 : 1,05 : 1,1. Fшл=4,1см²; Fст=4,3 см² Сечения питателя б-б и шлакоуловителя г-г представлены на рисунке 6.3. Диаметр верхнего сечения стояка (см. рис. 6.3, а-а):    Расчет чаши произведем по формуле:  где:  Dв – верхний диаметр чаши, см; Dв – верхний диаметр чаши, см;Hв – высота чаши, см.   Рисунок - 6.3. Сечения элементов литниковой системы.  7. Расчет веса груза 7. Расчет веса грузаПри заполнении формы жидкий металл создает давление на стенки формы, пропорциональное плотности и высоте его столба. Это может привести к тому, что под давлением расплава верхняя опока приподнимиться, в результате между верхней и нижней полуформами образуется щель, через которую расплав может вытечь.Сила действия на верхнюю опоку определяется из выражения:  где: Q – масса верхней полуформы, кг; Vст – объём стержня без знаков, Vст = 38,9 дм3 ст – плотность стержневой смеси, ст = 1,4 кг/дм3 м – плотность жидкого металла, м = 7,2 кг/дм3 К – коэффициенты учитывающий гидравлический удар, К=1,3; h – высота столба над верхним уровнем отливки, h = 2, 7 дм; F – горизонтальная проекция отливки в плоскости разъёма, F=3,5дм2.  В результате расчета выясняется, что перед заливкой необходимо обязательно пригружать собранную форму весом не менее 12кг, но так как отливка изготавливается на автоматической линии АЛИФ и пригруз данных форм не предусмотрен конструкцией линии, применяем скрепление опок при помощи стальной струбцины, которая с запасом обеспечивает удержание полуформы верха во время заливки от гидравлического удара.  8. Расчет продолжительности затвердевания отливки 8. Расчет продолжительности затвердевания отливкиПри заливке металла в сырую форму в зоне контакта металл-форма происходит интенсивное испарение влаги, перемещение пара вглубь формы, конденсация его на непрогретых участках. В связи с этим эффективная теплопроводность формы заметно возрастает по сравнению с сухой. Расчёт ведётся для плоской отливки. Для сырой формы удельная теплота течения:   где: b2 – коэффициент аккумуляции тепла материалом формы:  Qтеч – разность между температурой заливки и температурой кипения воды, Qтеч = 1300 – 100 = 1200 °С; R – половина толщины стенки, R = 0,003 м; ρ – плотность жидкого металла; для чугуна 7000 кг/м3 ; n – показатель степени параболы. Для сырой формы:  где: Uo – исходная влажность формы в сотых долях, Uo=0,05;  - время течения, с; - время течения, с; A – параметр, определяемый по формуле:    где: где: U1 – влажность на границе сухой – влажный участок формы, в сотых долях.   ; ;С2 – удельная теплоемкость сухой формы, С2=1250 Дж/кг∙град; rи – удельная теплота испарения влаги, rи =  ; ;Qп – разность температур на границах сухой – влажной зоны,   Отвод теплоты перегрева Время отвода теплоты перегрева:  где:  – плотность жидкого металла, – плотность жидкого металла,   – плотность жидкого металла, – плотность жидкого металла,      Затвердевание отливки Полное время затвердевания:   где:  – удельная теплота кристаллизации с учетом понижения температуры: – удельная теплота кристаллизации с учетом понижения температуры:  ; ; ; ; ; ;  температура заливки; температура заливки; температура кристаллизации; температура кристаллизации;   Общее время кристаллизации:  Принимаем общее время кристаллизации 747 с.  9. Проверка правильности расчета 9. Проверка правильности расчетапродолжительности заливки и затвердевания отливки С помощью компьютерной программы Solid Works была разработана объемная отливка «Корпус», а также литниковая система (литниковая чаша, стояк, зумпф, шлакоуловители, питатели). Получившуюся сборку сохранили в формате stl. Далее из Solid Works сборку транспортировали в компьютерную программу «LVM FLOW». Установили параметры заливки: тип литья, марку и температуру заливаемого металла, установили подвод металла (точку через которую будет заливаться расплавленный металл, т.е. точку на литниковой чаше). Только потом в программе «LVM FLOW» начали заливать полость формы расплавленным серым чугуном марки СЧ20. В данной программе просмотрели весь режим заполнения формы в реальном времени, скорость заполнения полости формы металлом, выяснили время затвердевания отливки, увидели динамику изменения температуры отливки после заполнения формы, а также возможные узлы подверженные образованию усадочных раковин. Результаты моделирования представлены на рисунках 9.1-9.4.  Рисунок - 9.1. Динамика изменения температуры отливки.   Рисунок - 9.2. Время затвердевания отливки.  Рисунок - 9.3. Узлы подверженные образованию усадочных раковин.  Рисунок - 9.4. Влияние температуры на форму (вид сверху).  Было произведено сравнение реального времени затвердевания и расчетного. Установлено, что реальное время составляет 510 сек., а расчетное – 747 сек. Было произведено сравнение реального времени затвердевания и расчетного. Установлено, что реальное время составляет 510 сек., а расчетное – 747 сек. ЗАКЛЮЧЕНИЕ ЗАКЛЮЧЕНИЕЗа время выполнения курсовой работы был проведён анализ конструкции отливки: выбрано положение отливки в форме, плоскость разъема модели, подобраны формовочная и стержневая смеси, обоснован выбор способа изготовления форм и стержней. В данной курсовой работе были разработаны чертежи детали с нанесёнными элементами литейной технологии, монтажа моделей “верха”, “низа” и чертёж формы в сборе, а также полученными знаниями за период обучения при помощи компьютерной программы LVMFLOW была смоделирована отливка.  ЛИТЕРАТУРА ЛИТЕРАТУРА1. Балабин, В. В. Модельное производство/ В. В. Балабин. – Ленинград: Машиностроение, 1970. 2. Власов, А. Ф. Справочник конструктора модельной оснастки/ А. Ф. Власов, П. В. Васильев. – Ленинград: Машиностроение, 1980. 3. «Справочник по чугунному литью» под редакцией Н. Г. Гиршовича, М., «Машиностроение», 1978. 4. Майоров В. Н. Модельщик по деревянным моделям/ В. Н. Майоров, Г. Г. Абрамов. – Москва: Высшая школа, 1990. 5. ГОСТ 26645-85 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку». Практическое руководство к выполнению курсового проекта для студентов специальности Т.02.02.01 «Технология, оборудование и автоматизация литейного производства». 7. ГОСТ 3212-92 «Комплекты модельные, уклоны формовочные». 8. «Литейное производство» под редакцией А. М. Михайлова, М., «Машиностроение», 1987.   | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||