У льяновская государственная сельскохозяйственная академия льяновская государственная сельскохозяйственная академия

имени П.А. Столыпина

Кафедра «Технология средства в агробизнесе»

Курсовая работа

по дисциплине «Машины и оборудования в растениеводстве»

тема «Разработка и обоснование конструктивно-режимных параметров центробежного разбрасывателя минеральных удобрений»

Выполнил: студент инженерного факультета

3 курса 1 группы

Ерасов А.А.

Руководитель: ктн, доцент

Стрельцов С.В.

2014 год

О главление главление

Оглавление 2

1.Агротехнические требования 4

4. Технологический и прочностной расчет основных параметров 16

5. Подготовка к работе 21

6. Контроль качества работы 22

Безопасность при проведении технического обслуживания и ремонта 24

Вывод по курсовой работе 28

Литература 29

Приложение 30

Введение

Применение минеральных удобрений — важнейшее средство повышения урожайности сельскохозяйственных культур. Применение минеральных удобрений — важнейшее средство повышения урожайности сельскохозяйственных культур.

Технологический процесс поверхностного внесения минеральных удобрений включает погрузку удобрений из складов (вагонов) в транспортные средства, перевозку их к местам разбрасывания и внесение удобрений в почву.

Минеральные удобрения в основном представляют собой растворимые аммиачные, фосфорные или калийные соли.

Основной способ внесения минеральных удобрений, как и органических,— разбрасывание по поверхности поля и заделка в почву до посева.

Удобрения должны быть внесены в почву равномерно по всей площади поля.

Целью данной курсовой работы является разработка и обоснование конструктивно-режимных параметров центробежного разбрасывателя минеральных удобрений .

А гротехнические требования гротехнические требования

Удобрения вносят до посева (основное внесение), при посеве и посадке (припосевное внесение) и после посева и посадки (подкормка). При основном внесении удобрения разбрасывают по поверхности поля, а затем заделывают в почву при вспашке. Подкармливают растения в период их вегетации.

При внесении минеральных удобрений соблюдают следующие требования:

- равномерность распределения по ширине захвата центробежными разбрасывателями – не менее 75%, тарельчатыми – не менее 85%;

- отклонение глубины заделки удобрений то заданной и норма внесения на 1 га – не более20%;

- туковысевающие аппараты комбинированных сеялок должны надежно высевать удобрения при нормальной влажности и норме высева 50…750 кг/га с отклонением от нормы не более ±5%

Разбрасыватели органических удобрений должны качественно разрыхлять, измельчать и с неравномерностью не более ± 15% распределять всю массу по поверхности поля. Отклонение от нормы внесения удобрений – не более ± 25%.

2 .Обзор технологий и конструкций технических средств и их классификация .Обзор технологий и конструкций технических средств и их классификация

Рассеиватели предназначены для поверхностного внесения твердых минеральных удобрений в гранулированном либо кристаллическом виде и посева семян зерновых культур и трав на полях и в садах с последующей заделкой их почвообрабатывающими орудиями, а также для подкормки озимых зерновых культур (в ранней стадии развития), лугов и пастбищ. Они должны высевать удобрения различной влажности, не мять, не уплотнять их, не реагировать на высоту слоя в бункере, быть удобными в эксплуатации, не подвергаться коррозии, иметь высокую производительность и малую металлоемкость.

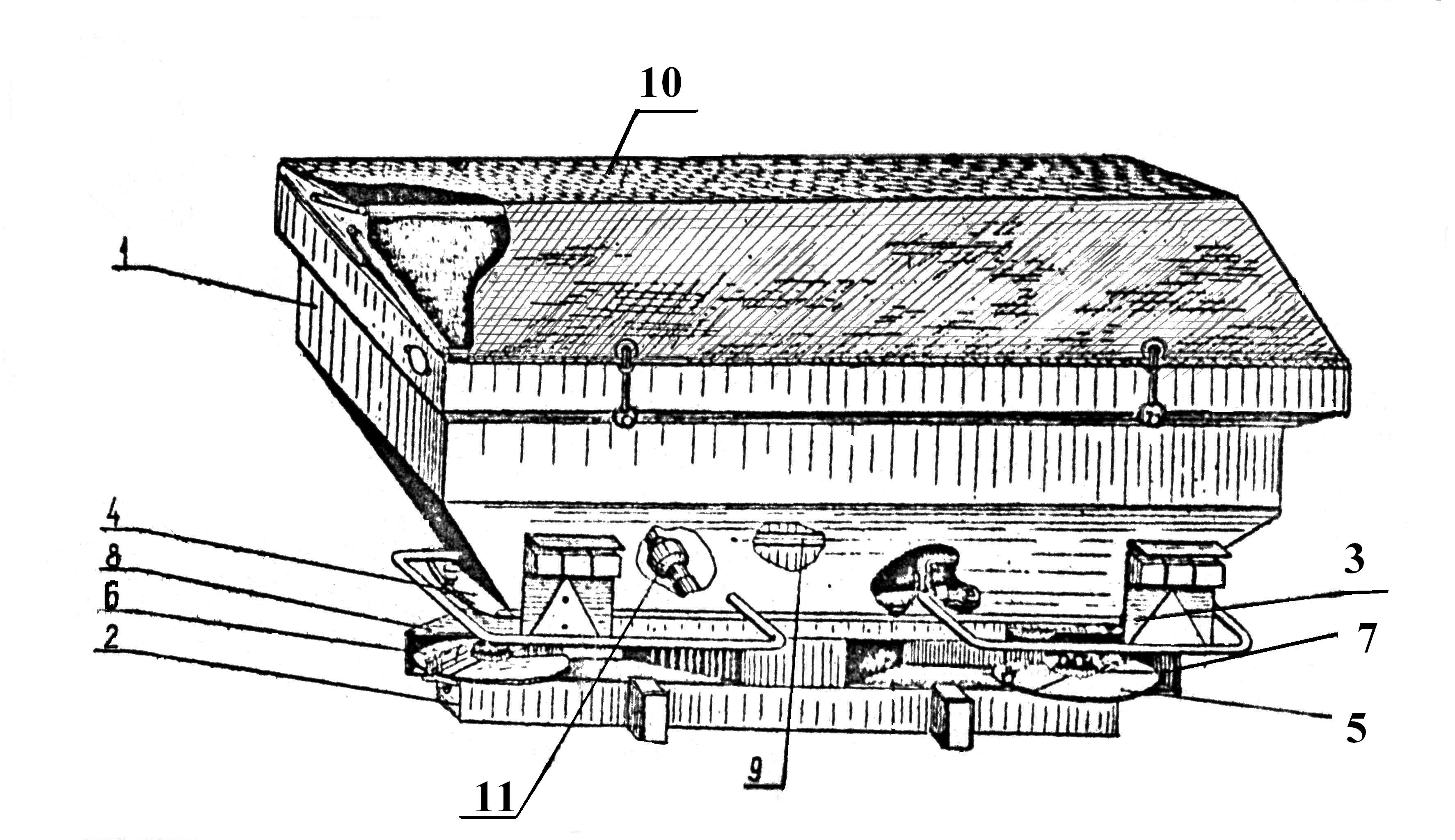

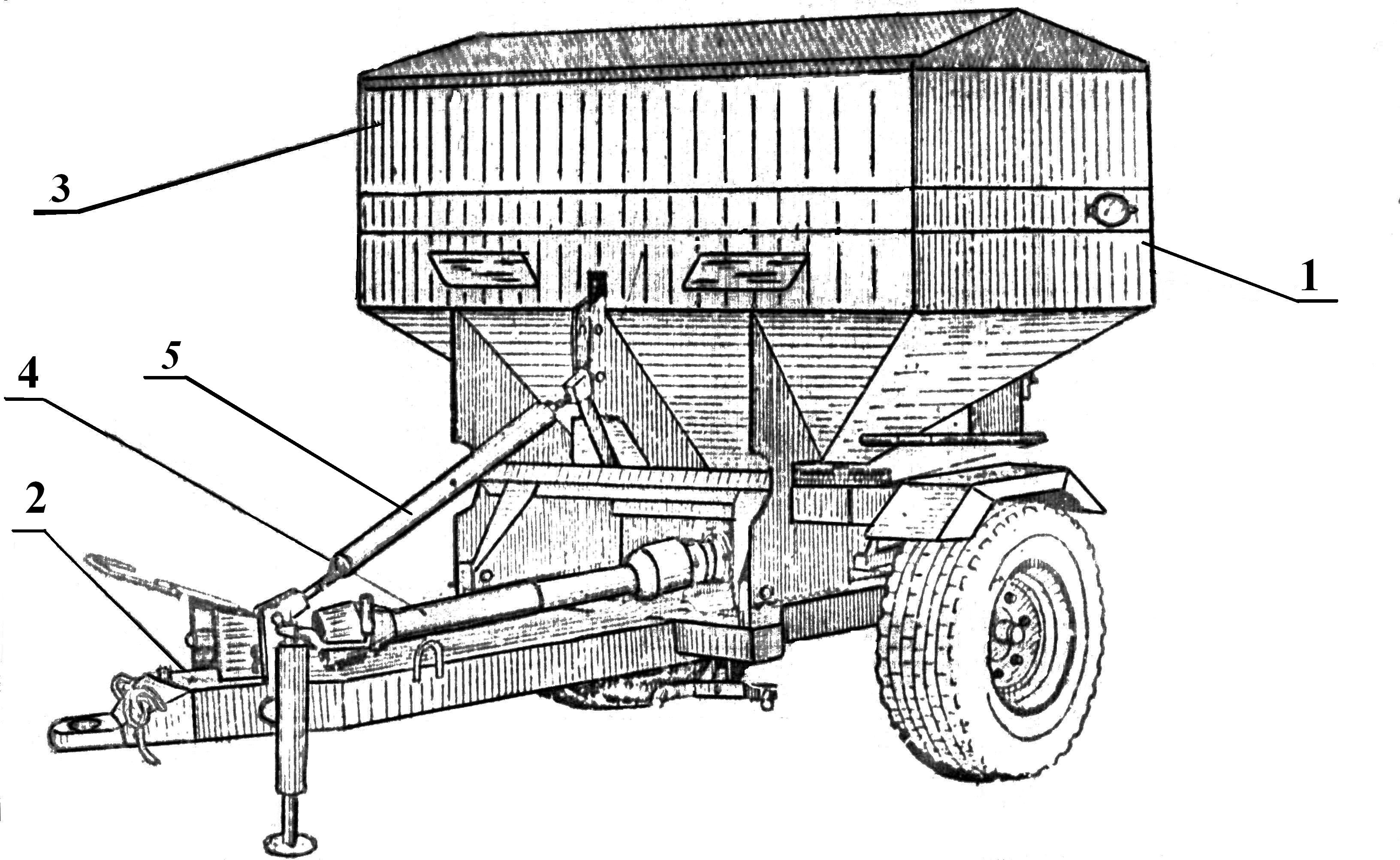

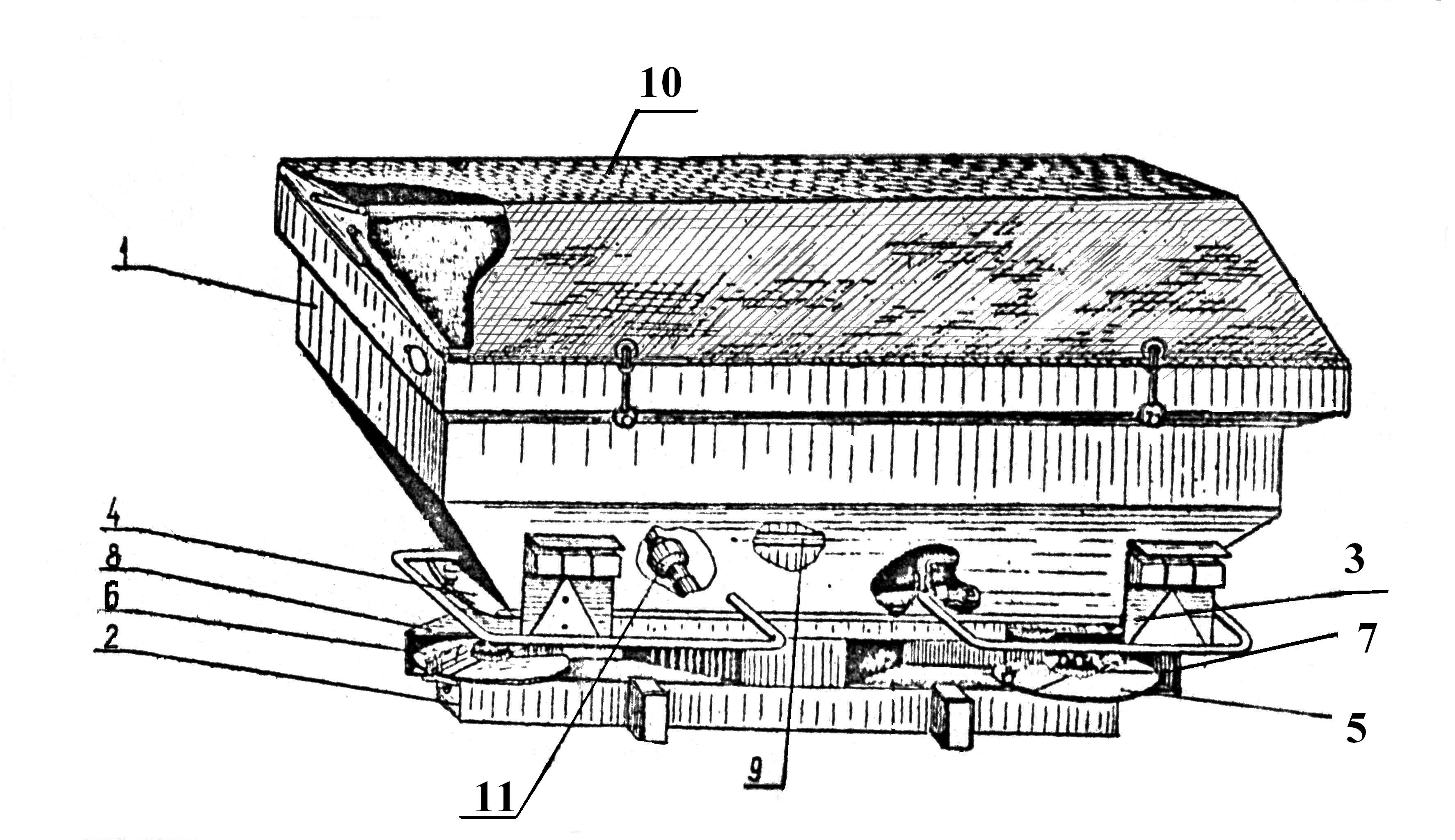

Устройство рассеивателей. Основными составными частями рассеивателей являются: бункер 1 с рамой (рис. 1), привод с муфтой фрикционной 2, дозирующие механизмы

Рис. 1. Общий вид рассеивателя :

1 бункер с рамой; 2 привод; 3 механизм дозирующий правый;

4 механизм дозирующий левый; 5 метатель боковой правый;

6 метатель боковой левый; 7 отражатель правый; 8 отража-

тель левый; 9 рыхлитель, 10 тент, 11 карданная передача.

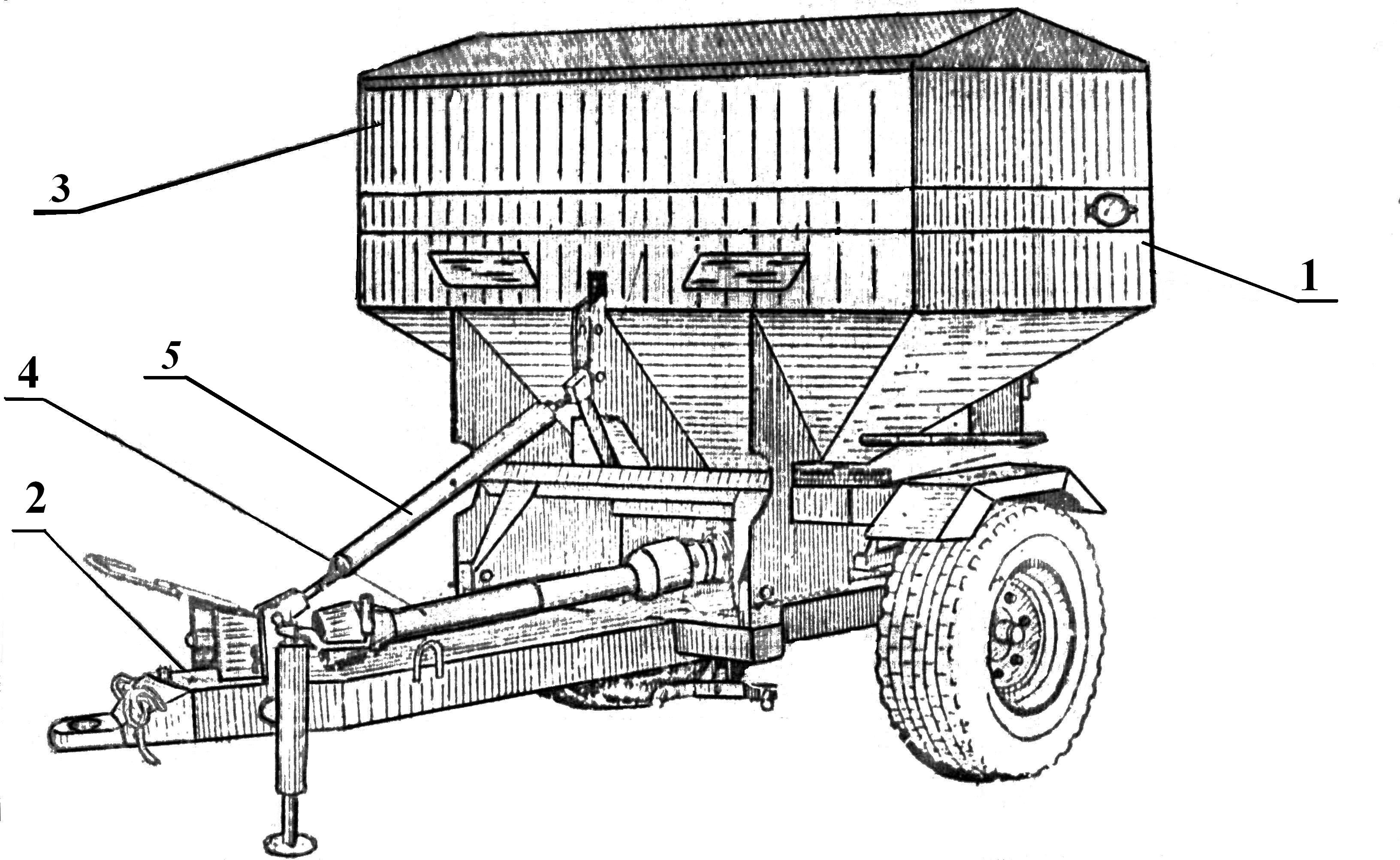

п равый 3 и левый 4, метатели дисковые правый 5 и левый 6, отражатели правый 7 и левый 8, рыхлитель 9, тент 10, карданная передача 11, гидросистема, электрооборудование. Рассеиватель РУ-3000 включает (рис. 2) все оборудование РУ-1600 и дополнительно имеет шасси на колесах и надставку бункера. равый 3 и левый 4, метатели дисковые правый 5 и левый 6, отражатели правый 7 и левый 8, рыхлитель 9, тент 10, карданная передача 11, гидросистема, электрооборудование. Рассеиватель РУ-3000 включает (рис. 2) все оборудование РУ-1600 и дополнительно имеет шасси на колесах и надставку бункера.

Рассеиватель РДУ-1.5 по устройству подобен на РУ-1600.

Рис. 2. Рассеиватель удобрений РУ-3000; 1 рассеиватель РУ-1600;

2 шасси; 3 надставка; 4 передача карданная; 5 – растяжка.

Рассеиватель работает следующим образом: при поступательном движении в агрегате с трактором удобрение из бункера через дозирующий механизм поступает на метатели, которые проводят рассеивание его по поверхности.

УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ

Шасси является несущим элементом конструкции рассеивателя и состоит из сварной рамы, двух колесных узлов (левого и правого), позволяющих производить установку колеи 1800 или 2100 мм, тормозных систем (основной – автоматической и стояночной – ручной с винтовым приводом), промежуточной опоры соединения двух карданных передач, тяги фиксации и р егулировки положения рассеивателя и двух шарнирных опор для установки рассеивателя . егулировки положения рассеивателя и двух шарнирных опор для установки рассеивателя .

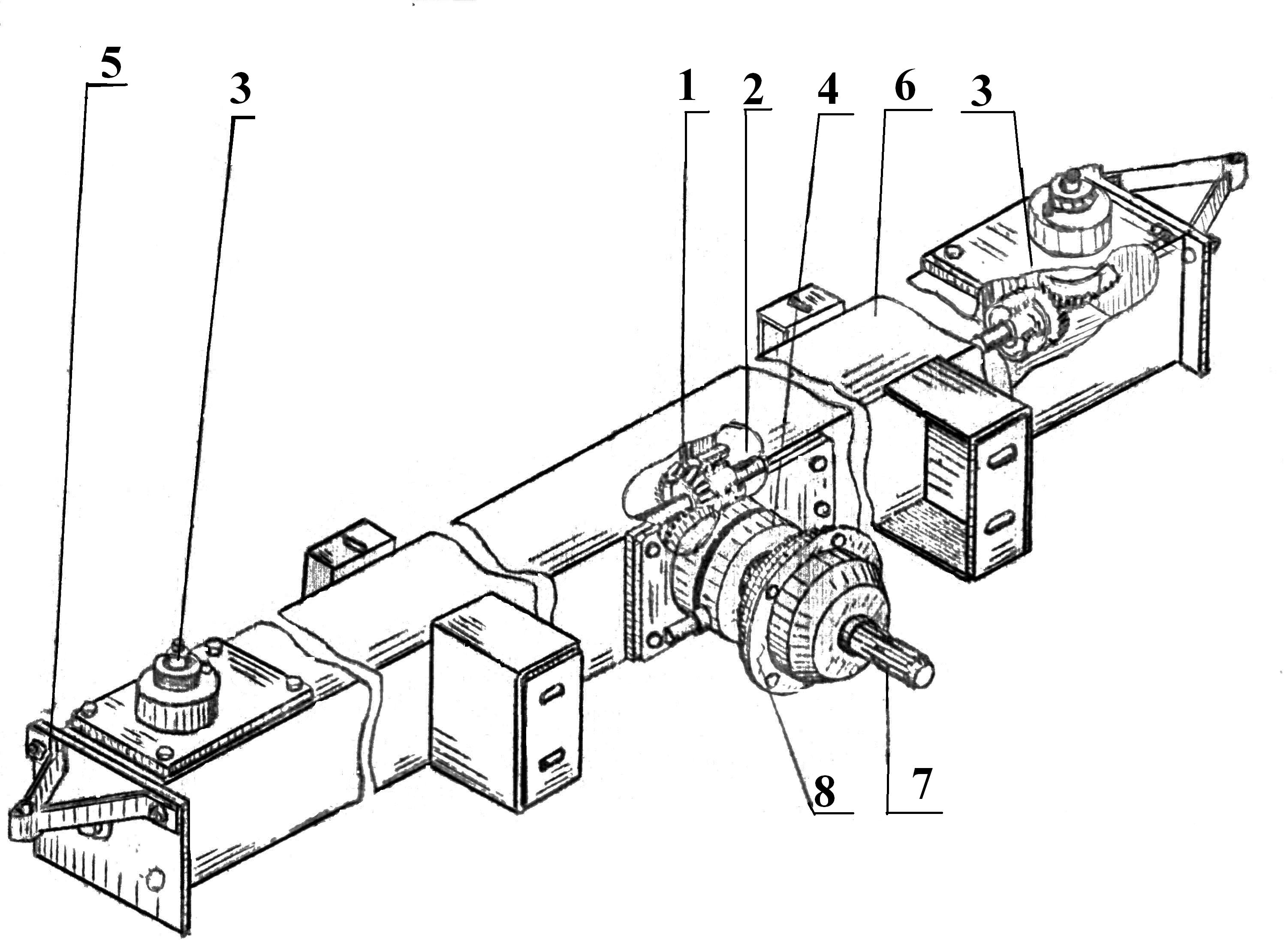

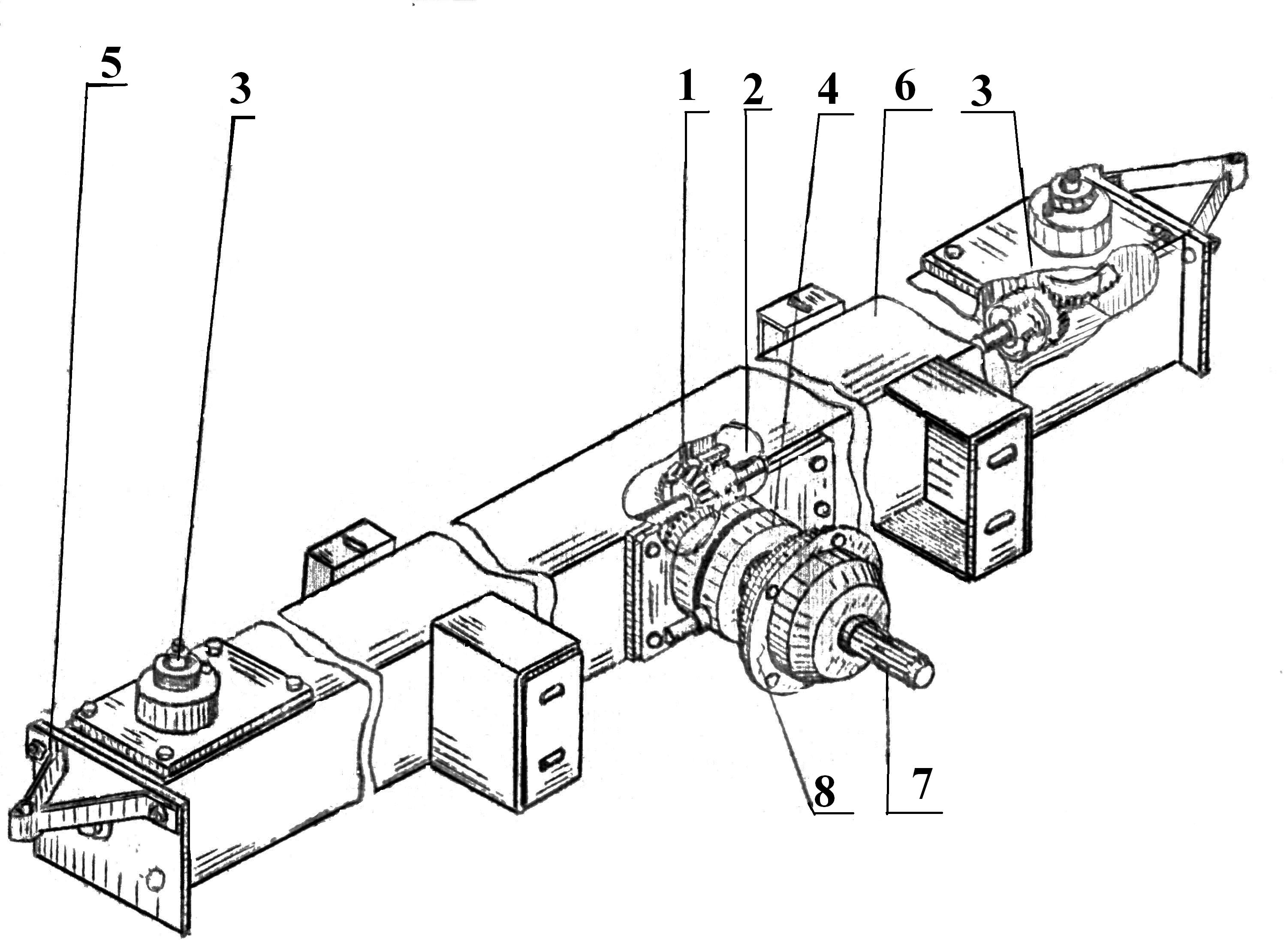

Привод с муфтой фрикционной (рис. 3) является базовой частью рассеивателя. Внутри его расположены три конических редуктора. В середине привода размещен конический редуктор 1, состоящий из вала входного и полого вала-шестерни, через который проходит шестигранная ось 2, соединяющая редуктор 1 с коническими концевыми редукторами 3.

На входном валу установлен привод рыхлителей 4. На концах корпуса привода закреплены элементы 5 для крепления отражателя. Корпус 6 привода сварной и является ванной для смазки шестерен и подшипников. Правильная установка концевых редукторов 3 обеспечивает вращение выходного вала левого редуктора по часовой стрелке, а правого против часовой стрелки.

Вал приема мощности 7 соединен с входным валом фрикционной муфтой 8.

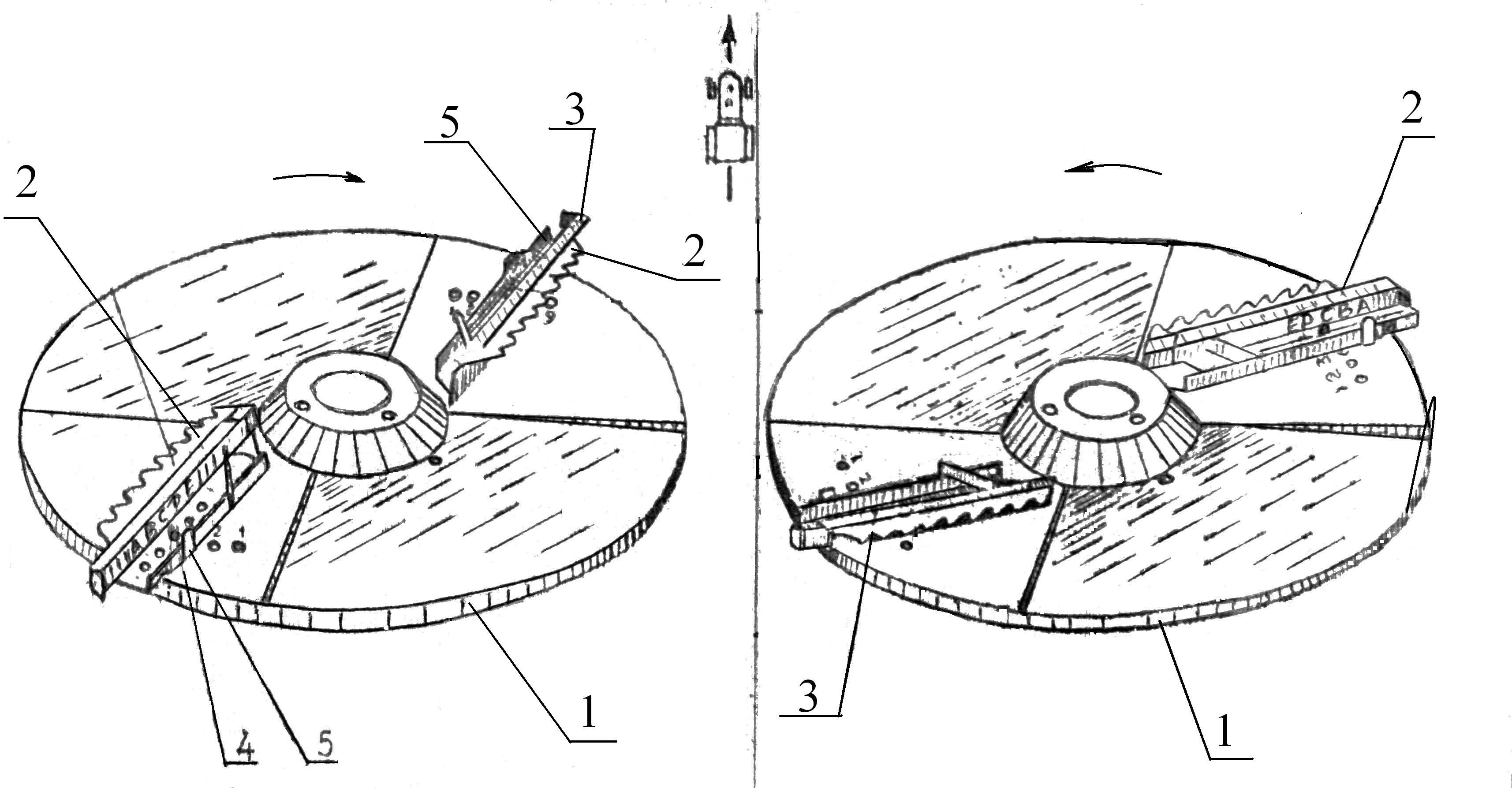

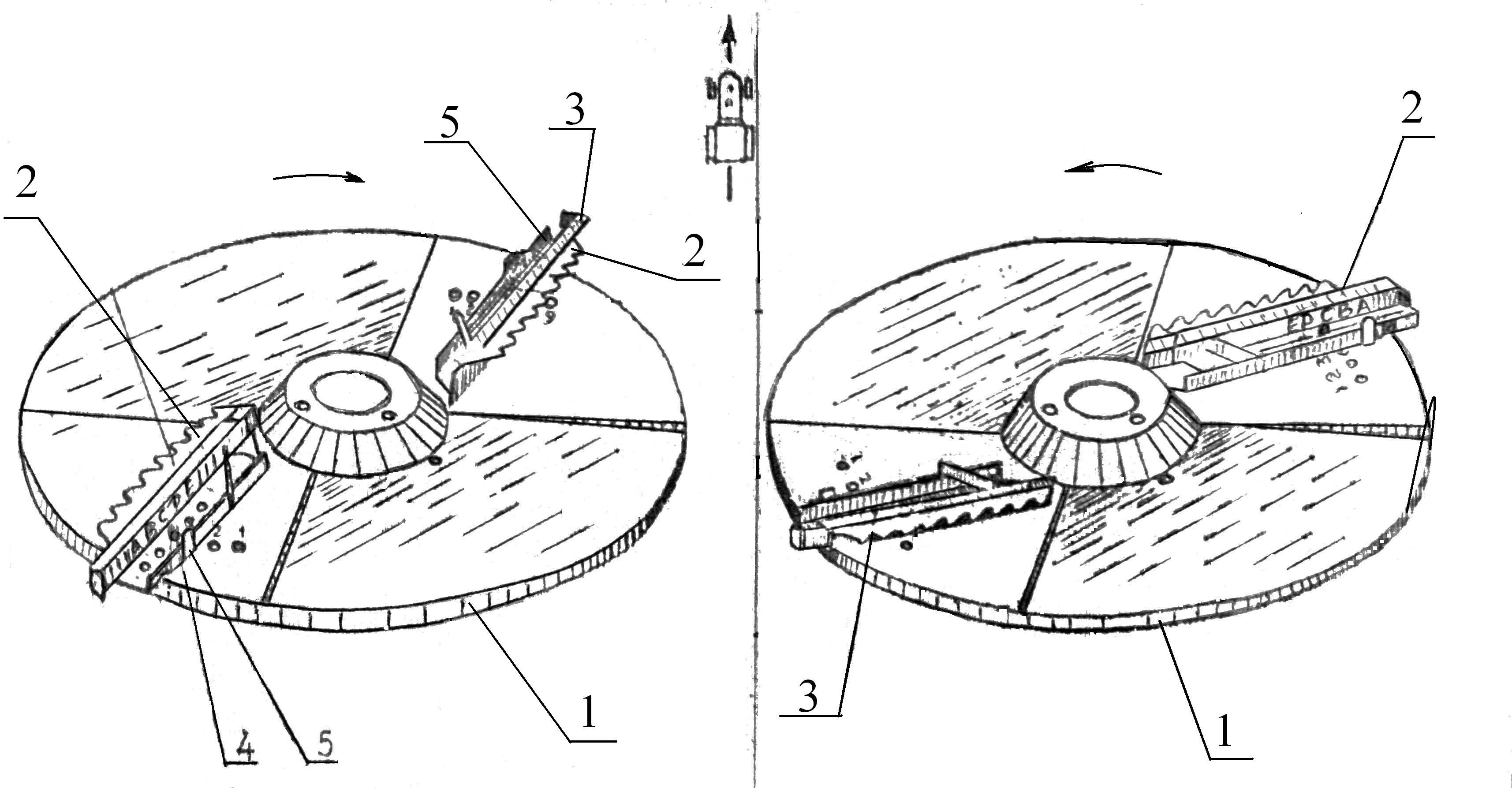

Метатели правый и левый (рис. 4) предназначены для рассеивания удобрений и семян. На каждом диске 1 метателя установлены по две направляющие 2, которые имеют возможность поворачиваться относительно точки крепления и имеет шесть (1,2,3,4,5,6) фиксированных положений. В каждую направляющую 2 устанавливается лопатка 3, которая имеет возможность перемещаться по направляющей и имеет пять фиксированных положений (А,В,С,D,Е). Закрепление направляющих 2 и лопаток 3 производится подпружиненным фиксатором 4. Во избежание выброса лопатки 3 с направляющей 2 установлен упор 5

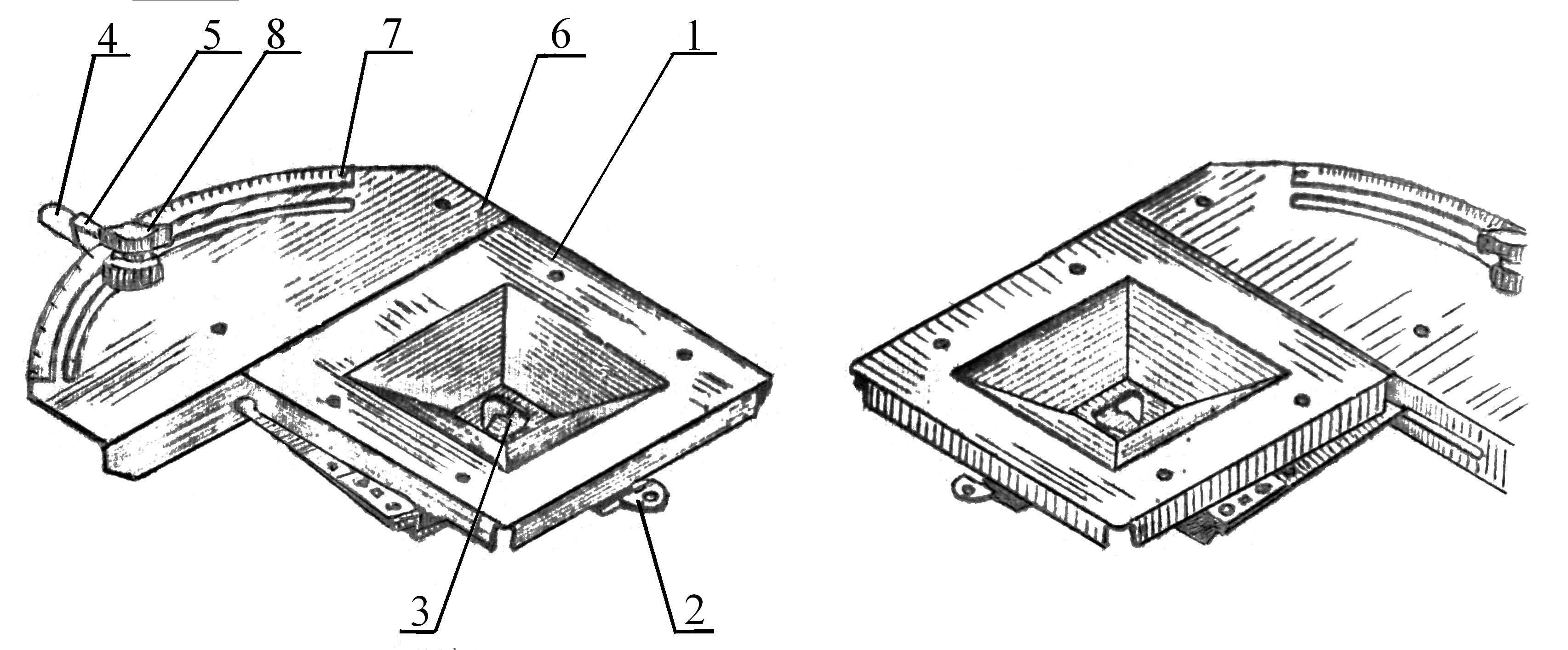

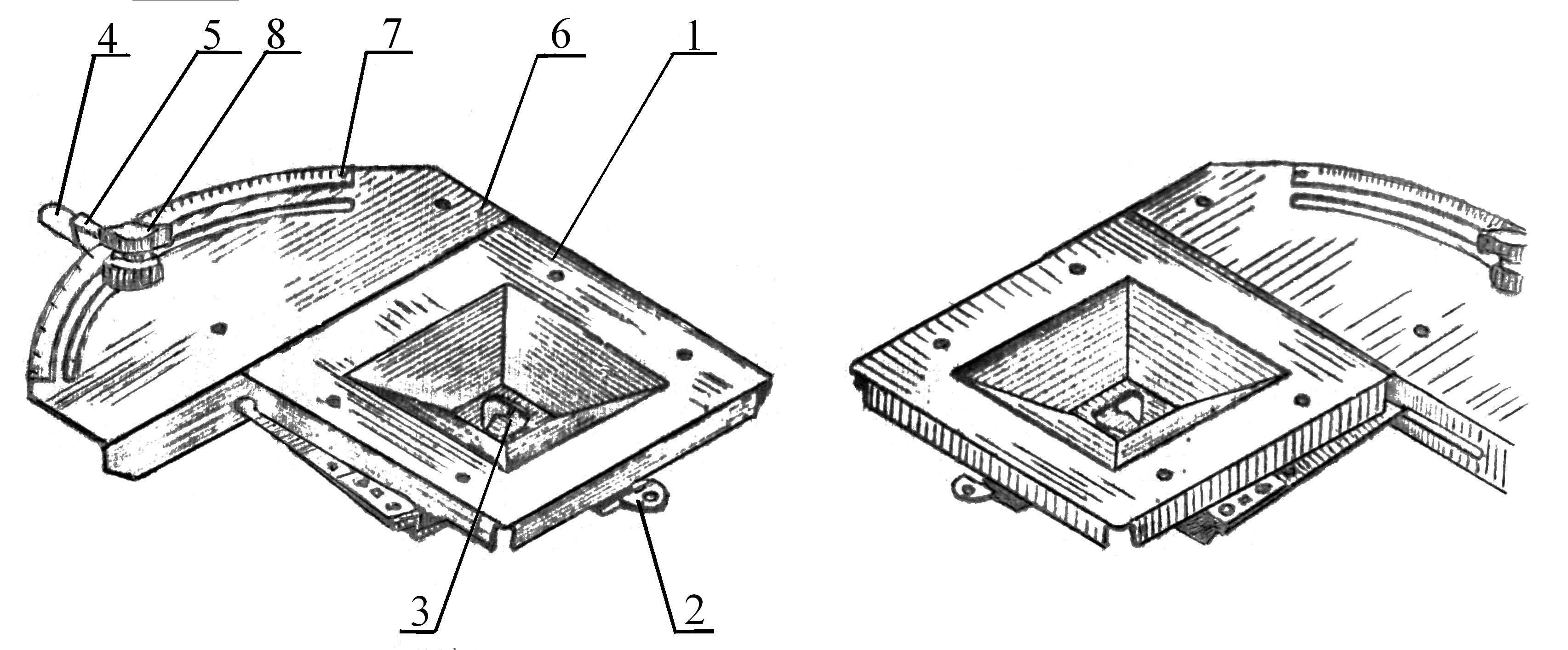

Механизмы дозирующие (рис. 5) служат для установки и передачи на метатели требуемого количества удобрений (кг/мин) и состоят из поддона 1 в форме усеченной четырехгранной пирамиды. Нижним флянцем они крепятся к днищу бункера под окном в бункере. Верхняя часть закрыта днищем с отверстием для подачи удобрений. Под отвер-

Рис. 3. Привод с фрикционной муфтой: 1 редуктор конический;

2 ось шестигранная; 3 конический концевой редуктор;

4 привод рыхлителя; 5 элемент для крепления отражателя;

6 корпус; 7 вал приема мощности; 8 фрикционная муфта.

стием на оси вращения закреплены шибер 2, управляемый гидросистемой из кабины трактора и дозирующая заслонка 3, связанная с

а) б)

Рис. 4. Метатели дисковые: а метатель левый, б метатель правый;

1 диск; 2 направляющая; 3 лопатка; 4 фиксатор; 5 упор.

рычагом 4 на котором закреплен указатель 5. На боковой части поддона 1 закреплен сектор 6 и шкала 7.

а) б)

Рис. 5. Дозирующие механизмы: а механизм дозирующий левый;

б механизм дозирующий правый; 1 поддон; 2 шибер; 3 заслонка;

4 рычаг; 5 указатель; 6 сектор; 7 линейка; 8 фиксатор.

При совмещении указателя 5 с определенным делением шкалы 7 устанавливается требуемый расход удобрений. Рычаг на секторе закрепляется фиксатором 8.

Рыхлитель 9 (рис. 1) предназначен для разрушения свода над отверстиями в днище бункере и состоит из вала, установленного в двух опорах на подшипниках скольжения. Непосредственно на нем устроена обгонная муфта, позволяющая колебательные движения тяг превращать во вращательное движение вала, на концах которого установлены разрушители свода. Вал подторможен ленточным тормозом.

Тент 10 предназначен для защиты удобрений в бункере от действия атмосферных осадков и уменьшения пылевых потерь и состоит из двух кронштейнов, крепящихся к надставке бункера, на которых установлены две скобы, к которым крепится полотнище. Полотнище в закрытом положении тента фиксируется в двух точках к рамке и четырех точках к бункеру.

Гидросистема предназначена для открытия и закрытия заслонок. Она состоит из двух гидроцилиндров и рукавов высокого давления.

Гидросистема имеет такое же назначение и состоит из двух гидроцилиндров, рукавов высокого давления и трубопроводов.

3. Обоснование предлагаемой конструкции 3. Обоснование предлагаемой конструкции

Разбрасыватель минеральных удобрений служит для рассева то поверхности почвы минеральных удобрений и семян сидератов. Его навешивают на тракторы класса 9 - 14 кН

Бункер . имеет форму опрокинутой усеченной пирамиды, что позволяет загружать его погрузчиками. Для улавливания крупных комков над бункером поставлена металлическая сетка. Внутри бункера на задней и передней стенках расположены сводоразрушители 8.

Дозирующее устройство состоит из двух заслонок 10. Высоту высевной щели регулируют поворотом рычага 6, положение которого фиксируют зубчатым сектором. Заслонки, снабженные пружинными амортизаторами, открываются при проходе через щель крупных комков. Между дном бункера и заслонками на подвесках закреплена согнутая по радиусу зигзагообразная высевающая планка 11. Совершая колебательное движение, она своими кромками выталкивает удобрения через переднюю и заднюю высевные щели.

Рабочие органы приводятся в действие от вала отбора мощности трактора. От конического редуктора через главный вал, кривошипно-шатунный механизм 3 и коромысло 4 приводятся в движение колебательный вал 9 с высевающей планкой 11 и сводоразрушители. Амплитуду колебаний планки изменяют перемещением ползуна 5 коромыслу.

Разбрасывающие диски приводятся во вращение от главного через цепную передачу 15 и конические редукторы. Частоту вращения дисков изменяют сменой ведомой звездочки (при z=18 « = 625 об/мин; при z = 14 п = 805 об/мин).

Из бункера удобрения выталкиваются в высевные щели колеблющейся планкой и поступают на два центробежных диска, вращающихся в разных направлениях. Под влиянием инерционных сил удобрения сбрасываются с дисков и рассеваются по почве. Высев удобрений регулируют изменением высоты высевных щелей и амплитуды колебаний высевающей планки.

В ветреную погоду на разбрасывателе устанавливают ветрозащитное устройство, а бункер накрывают тентом. ветреную погоду на разбрасывателе устанавливают ветрозащитное устройство, а бункер накрывают тентом.

Емкость бункера 0,41 м3, грузоподъемность 0,5 т, рабочая скорость до 12 км/ч, ширина захвата до 11 м. Обслуживает его тракторист.

Предварительно дисковые разбрасыватели регулируют на норму высева удобрений по таблицам заводских руководств. В них указывается, на какое деление шкалы должна быть установлена дозирующая заслонка для заданной нормы высева удобрений в зависимости от ширины захвата, скорости движения и объемной массы удобрений.

В производственных условиях скорость движения агрегата, рабочая ширина захвата и объемная масса материала могут отличаться от табличных значений. При постоянной частоте вращения вала отбора мощности трактора с увеличением скорости агрегата и ширины полосы рассева высев удобрений уменьшается, а с увеличением объемной массы увеличивается. Поэтому в первом случае дозирующую заслонку нужно ставить на деление шкалы, соответствующее большему высеву, а во втором случае уменьшать дозирующее отверстие.

Установив дозирующее устройство согласно таблице руководства, проводят опытную проверку высева удобрений. Для этого в разбрасывателе НРУ-0,5 снимают приводную цепь к дискам, под дозирующее устройство ставят тару и, включив передачу, в течение 1 - 2 мин собирают в нее удобрения.

Масса высеянных удобрений должна быть равна расчетной. В случае расхождения регулируют дозирующее устройство и опыт повторяют.

Д ля проверки высева в поле в бункер (кузов) засыпают взвешенную порцию удобрений. После рассева замеряют площадь, покрытую удобрениями. ля проверки высева в поле в бункер (кузов) засыпают взвешенную порцию удобрений. После рассева замеряют площадь, покрытую удобрениями.

Автомобильный разбрасыватель АРУП-8 самозагружает, транспортирует, выгружает или рассевает по почве пылевидные удобрения. Он представляет собой одноосный полуприцеп - цистерну, агрегатируемую с тягачом ЗИЛ-130-В1. Спереди цистерна соединена с седельным устройством тягача, сзади она опирается через кронштейн и рессоры на ось ходовых колес с пневматическими тормозами. При отцепке от тягача ее устанавливают на откидную опору. Распыливающее устройство (рис. IV.4) расположено у заднего днища цистерны.

На раме тягача смонтирована компрессорная установка, которая обеспечивает вакуум в цистерне при самозагрузке пылевидными удобрениями и избыточное давление в ней при выгрузке. Она включает ротационный компрессор 18 и приборы, очищающие воздух от пыли: фильтр очистки воздуха второй ступени 15, инерционный масляный фильтр (фильтр очистки воздуха третьей ступени) 16 и влагомаслоотделитель 22.

Компрессор приводится в действие от коробки отбора мощности через карданный вал и клиноременную передачу. В герметичном корпусе фильтра 15 закреплены два рукава из фильтрующей ткани. Пыль собирается в корпусе и рукавах фильтра, откуда она периодически удаляется.

Инерционно-масляный воздухоочиститель 16 заимствован у двигателя автомобиля ЯАЗ-204. Внутри корпуса влагомаслоотделителя помещена 92 кассета с трубами, имеющими винтообразные втулки для сообщения воздуху вихревого движения. Влага и масло осаждаются на дне корпуса и периодически из него выпускаются.

Цистерна 8 цилиндрической формы с эллиптическими днищами наклонена назад на угол 7°. Сверху она имеет загрузочный люк, закрываемый герметично крышкой. Возле люка находится аварийный кран для быстрого выпуска воздуха. На заднем днище закреплена таблица примерного высева удобрений. В цистерне расположены аэроднище 6, сигнализатор уровня удобрений 5, фильтр очистки воздуха первой ступени 4, загрузочная труба 7. Аэро днище - пористая перегородка, расположенная внизу цистерны, через которую подается в цистерну сжатый воздух. Струи воздуха аэрируют материал и сообщают ему текучесть, свойственную жидкости. Под действием силы тяжести и давления воздуха материал стекает по наклонному лотку аэроднища к разгрузочному патрубку, а затем поступает в распыливающее устройство 10.

С игнализатор уровня 5 подключен к звуковому сигналу автомобиля. В заполненной цистерне удобрения нажимают на его мембрану и замыкают электрическую цепь. Сигнализатор регулируют по высоте в зависимости от плотности удобрений. В коллекторе фильтра 4 помещены натянутые на каркасы четыре рукава из фильтрующей ткани. игнализатор уровня 5 подключен к звуковому сигналу автомобиля. В заполненной цистерне удобрения нажимают на его мембрану и замыкают электрическую цепь. Сигнализатор регулируют по высоте в зависимости от плотности удобрений. В коллекторе фильтра 4 помещены натянутые на каркасы четыре рукава из фильтрующей ткани.

Цистерна заполняется удобрениями через загрузочную трубу 7. Щелевой вырез в трубе обеспечивает равномерное распределение удобрений в цистерне. На выходе труба снабжена быстросъемной заглушкой.

Пневматическая система для разгрузки оборудована предохранительным 20 и перепускным 19 клапанами, мановакуумметром 3, обратными клапанами 13 и 23.

Перепускной клапан поставлен на магистрали подачи воздуха к распыливающему устройству и отрегулирован на давление 0,08 МПа. При этом давлении воздух подается к распыливающему устройству для дополнительной аэрации материала. Предохранительный клапан установлен на магистрали к аэро днищу и отрегулирован на давление 0,15 МПа. Избыток воздуха сбрасывается в атмосферу.

Р аспыливающее устройство распределяет удобрения по поверхности почвы. Его наконечник 29 соединен рукавом с запорным устройством. Поток удобрений направляют по ветру. Для этого рукав 32 поворачивают пневмоцилиндром 31 и рычагом 26. В лотке наконечника помещена дозирующая заслонка 28, которой регулируют выпускную щель. К боковой стенке лотка приварена косынка 27 с овальным отверстием. Перемещением косынки регулируют направление пылевого потока к поверхности поля. Разбрасыватель комплектуется двумя наконечниками с высотой щели НО и 50 мм. аспыливающее устройство распределяет удобрения по поверхности почвы. Его наконечник 29 соединен рукавом с запорным устройством. Поток удобрений направляют по ветру. Для этого рукав 32 поворачивают пневмоцилиндром 31 и рычагом 26. В лотке наконечника помещена дозирующая заслонка 28, которой регулируют выпускную щель. К боковой стенке лотка приварена косынка 27 с овальным отверстием. Перемещением косынки регулируют направление пылевого потока к поверхности поля. Разбрасыватель комплектуется двумя наконечниками с высотой щели НО и 50 мм.

Подачу удобрений в наконечник перекрывают запорным устройством. Пневмоцилиндр 30 и рычажный механизм 25 поворачивают два сходящихся ролика 24, которые сжимают гибкий рукав.

Воздух в пневмоцилиндры поступает от тормозных ресиверов автомобиля и дополнительного ресивера. Пневмоцилиндрами управляет водитель из кабины машины при помощи двух кранов.

Загружать цистерны можно самотеком из силосов и бункеров через загрузочный люк, пневматически из машин-минераловозов и самозагрузкой из амбарных складов, куч и крытых железнодорожных вагонов. Для самозагрузки перекрывают краны пневмосистемы, отъединяют рукав 2 влагомаслоотделителя, подключают рукав с заборным соплом 12 к патрубку загрузочной трубы 7, фильтр второй ступени 15 соединяют с фильтром первой ступени 4, включают сигнализатор уровня 5.

Запыленный воздух, отсасываемый из цистерны компрессором, очищается в фильтрах и, пройдя через влагомаслоотделитель, выбрасывается в атмосферу. Когда в цистерне создается разрежение 0,03 - 0,04 МПа, заборное сопло погружают в слой тука, и последний засасывается в цистерну. Подачу воздуха регулируют краном сопла. По звуковому сигналу сопло вынимают из материала.

Д ля рассева пылевидных удобрений в цистерну нагнетают воздух. Для этого влагомаслоотделитель соединяют с трубами воздухораспределительного коллектора, открывают краны подачи воздуха к аэроднищу и распыливающему устройству, снимают заборное устройство, перекрывают загрузочную трубу и фильтр первой ступени. Воздух из атмосферы засасывается через инерционный масляный фильтр (открывают крышку) и подается компрессором во влагомаслоотделитель, под аэроднище, через запорное устройство 9 в распыливающий наконечник. Сюда же по воздухопроводу 17 дополнительно подается воздух, который устраняет забивание и способствует лучшему распределению удобрений. ля рассева пылевидных удобрений в цистерну нагнетают воздух. Для этого влагомаслоотделитель соединяют с трубами воздухораспределительного коллектора, открывают краны подачи воздуха к аэроднищу и распыливающему устройству, снимают заборное устройство, перекрывают загрузочную трубу и фильтр первой ступени. Воздух из атмосферы засасывается через инерционный масляный фильтр (открывают крышку) и подается компрессором во влагомаслоотделитель, под аэроднище, через запорное устройство 9 в распыливающий наконечник. Сюда же по воздухопроводу 17 дополнительно подается воздух, который устраняет забивание и способствует лучшему распределению удобрений.

Давление в цистерне во время разгрузки должно быть не менее 0,1 МПа, его контролируют по манометру.

Грузоподъемность машины 8 т, при норме внесения 3,5 т/га производительность 44 т/ч, ширина захвата 12 - 14 м, рабочая скорость 9,2 - 12 км/ч, рабочее давление в цистерне 0,1 МПа, рабочее разрежение в цистерне до 0,07 МПа. Обслуживает агрегат во время рассева водитель.

Тракторный разбрасыватель пылевидных удобрений РУП-8 по назначению и устройству аналогичен разбрасывателю АРУП-8. Он агрегатируется с тракторами К-700 и класса 30 кН, оборудованными компрессорной установкой и седельным устройством. Запорное и поворотное устройства распыливающего наконечника оборудованы гидроцилиндрами. Компрессор приводится во вращение от вала отбора мощности трактора. Производительность РУП-8 42 т/ч. На рассеве удобрений агрегат обслуживает тракторист, на самозагрузке - тракторист и оператор

4. Технологический и прочностной расчет основных параметров 4. Технологический и прочностной расчет основных параметров

Исходные данные : ширина захвата -10 метров ; норма внесения – 400 кг / га ; рабочая скорость агреката -1,82м /с ; коэффициент парусного туков 0,38 .

Q-400 кг

B-10 метров

V-1,82м/с

На больших полях неправильной конфигурации возможны сочетания нескольких способов движения в зависимости от разбивки поля . Для высокопроизводительной работы агрегатов на внесении удобрений большое значение имеет правильная организация их загрузки. Для согласования работы заправщика и разбрасывателя (сеялки) следует учитывать время разбрасывания удобрений агрегатом.

Ориентировочно (без учета времени на повороты) время разбрасывания можно определить по формуле:

где g — грузоподъемность разбрасывателей (сеялок), кг;

Н — норма внесения, кг/га;

Вр— ширина захвата агрегата, м;

vр — рабочая скорость движения агрегата, км/ч.

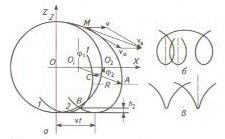

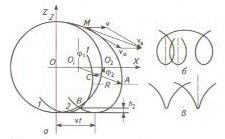

Любая точка метательного ножа в процессе работы описывает траекторию удлиненной циклоиды. Так как на одном диске закрепляют несколько лопаток, то одноименные точки этих дисков описывают одинаковые циклоиды, но смещенные вперед по ходу. Так, если предыдущий диск наиболее удаленной от оси вращения точкой описывает траекторию 1 (рисунок 4), то траектория 2 последующего диска будет смещена по горизонтали на величину S, называемую подачей на диск, которая является одним из основных технологических параметров центробежного разбрасывателя машин и косвенно является показателем степени разбрасывания минеральных удобрений.

а – схема к определению уравнений движения; б – траектория при  (эпициклоида); в – при (эпициклоида); в – при  (гипоциклоида) (гипоциклоида)

Рисунок 4 – траектория движения точки центробежного разбрасывателя рабочего органа[1]

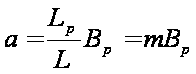

Подача на диск рассчитывается по формуле [1]:

(1)

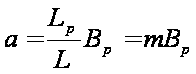

где z – число лопаток, шт;r – радиус диска , см; – кинематический режим, равный 4…6 для параметров минеральных удобрений . – кинематический режим, равный 4…6 для параметров минеральных удобрений .По окончании рассева минеральных удобрений на основном поле обрабатывают поворотные полосы На полях с малой длиной гона (до 250 м), а также при работе с широкозахватными агрегатами (3—5-сеялочными) применяется способ движения с перекрытием. Такой способ работы наиболее целесообразен, когда отсутствует возможность выезда за пределы поля, так как в этом случае ширина поворотной полосы сокращается примерно на Vs по сравнению с челночным способом. П  ри движении агрегатов способом с перекрытием поле разбивают на отдельные загоны. Ширина загона зависит от состава агрегата и может быть определена по таблице 5. При перевалочной схеме работы определяют расположение мест заправки агрегатов вдоль поворотной полосы. Расстояние между пунктами заправки определяют по формуле:  где Lp — запас рабочего хода агрегата, м; L — длина тона, м; Вр— ширина захвата агрегата, м; т— количество рабочих проходов агрегата между очередными заправками. Значение т. следует принимать целым числом. Определение расчетного количества высеваемого удобрения за минуту. Пробная проверка проводится только на одной выходной горловине, а расчет выполняют с учетом обеих выходных горловин, поэтому. Расчетное количество удобрений следует разделить на 2. Расчет выполняют по формуле  где V– скорость движения агрегата, км/ч; В – рабочая ширина захвата, м; Д – доза внесения кг/га; Q – количество удобрений, высеваемых за одну минуту через отверстие дозирующих заслонок, кг/мин. Например   Тогда выход удобрений из одной горловины должен составить  Проверка соответствия длины высевных отверстий заданной дозе внесения удобрений проводится следующим образом. Требуемый расход удобрений за 1 мин через одно высевное отверстие определяют по формуле  , где q масса удобрений, которая должна высеяться через одно высевное отверстие за 1 мин, (кг/мин); Q заданная норма внесения удобрений, кг/га; B ширина захвата агрегата, м; V рабочая скорость агрегата, км/ч; n количество высевных отверстий на штанге. Через высевное отверстие штанги в емкость (стакан, коробку и т. п.) в течение 1 мин отбирают пробу и сравнивают ее массу в расчетной.

|

Машины для внесения минеральных удобрений

|

Назначение

|

Машина для внесения минеральных удобрений предназначена для поверхностного внесения твердых минеральных удобрений в гранулированном и кристаллическом виде на мелкоконтурных полях

|

Качество работы :

|

Доза внесения удобрений, кг/га

|

39…454

|

Отклонение фактической дозы внесения от заданной, %

|

3,3

|

Ширина внесения удобрений, м

|

|

- рабочая

|

15,5

|

- общая

|

23,5

|

Неравномерность внесения дозы удобрений, %

|

|

- на рабочей ширине внесения

|

25,3

|

- по ходу движения машины

|

8,0

|

Нестабильность дозы внесения, %

|

4,2

|

П роизводительность, га за час основного времени роизводительность, га за час основного времени

|

11,6

|

Условия эксплуатации:

|

- навеска (присоединение) на трактор (способ агрегатирования)

|

автосцепка СА-1

| - перевод в рабочее и транспортное положение |

гидравлический

| - настройка рабочих органов |

заслонками дозирующего устройства

| - время подготовки машины к работе (навески), ч |

0,05

| Агрегатирование |

кл. 1,4, Т-40Ам; МТЗ-80/82

| Потребляемая мощность, кВт |

2,7…4,21

| Трудоемкость ежесменного ТО, чел.-ч |

0,61

| Эксплуатационная надежность |

хорошая

| Удобство управления |

удобно

| Безопасность выполнения работ |

обеспечена

| 5. Подготовка к работе  Подготовка трактора. Необходимо установить навесное устройство на заднюю навеску трактора для агрегатирования с рассеивателями . Для агрегатирования трактора с рассеивателем необходимо установить длину раскосов механизма задней навески на размер 500 мм, соединить их продольными тягами через круглые отверстия в вилках раскосов. Прицепную вилку на поперечине необходимо закрепить двумя пальцами. Расстояние от торца ВОМ трактора до оси вращения вилки должно быть 400 мм. Подготовка рассеивателей. Перед первым запуском в работу необходимо произвести досборку рассеивателя. Необходимо снять с рассеивателя тент с кронштейнами. Затем произвести установку надставки, зацепов и кронштейнов с тентом. Собранный рассеиватель установить на шасси и закрепить в двух точках. Отрегулировать длину растяжки 5 так, чтобы рассеиватель стоял на шасси в рабочем положении параллельно почве, и закрепить ее к рассеивателю в верхней точке. Необходимо также установить задние фонари, световозвращатели, произвести подключение электрооборудования согласно схеме. Довести до нормы 0,28 Мпа давление в шинах. Проверить болтовые соединения, при необходимости подтянуть болты в гайки. Агрегатирование с трактором. Плавно подогнать трактор задним ходом к рассеивателю и соединить навесное устройство с рассеивателем а рассеиватель с прицепным устройством, соединить карданную передачу с ВОМ трактора и валом приема мощности. При навешивании рассеивателя на навесное устройство необходимо использовать только нижние или только верхние отверстия, находящиеся на раме рассеивателя, во избежание нежелательных перекашивающих усилий в верхних и нижних рычагах. Зафиксировать кожух карданной передачи за раскос механизма навески. Присоединить электорооборудование. 6. Контроль качества работы  Качество внесения органических удобрений определяют по двум критериям; отклонению дозы внесения от заданной и неравномерность распределения удобрения по площади поля . Первое проверяют следующим образом .В кузов разбрасывателя необходимо загрузить нужное количество удобрений ,разбрасывают их и замеряют удобренную площадь . Второе определяют замером расстояние между следов колес смежных проходов . При оценке качества разброса минеральных удобрений определяется степень достижения цели проведения того или иного приема, поэтому основное внимание при этом уделяется именно тем показателям, которые характеризуют изменением подачи минеральных удобрений.. 7. Безопасность при работе и техническом обслуживанииО бщие положения бщие положенияК работе допускаются лица не моложе 18 лет, прошедшие специальное обучение и имеющие удостоверение на право работы на машине. Работать на МТА, не пройдя вводный инструктаж, запрещается. Запрещается работать на машине не прошедшей технического обслуживания. Не допускается присутствие в рабочей зоне посторонних лиц. На агрегате должна находиться аптечка с набором медикаментов. Требование безопасности перед началом работыПолучить наряд-допуск на выполнение данной работы. Уточнить маршрут движения агрегата. Надеть рабочую одежду, средства индивидуальной защиты. Проверить исправность агрегата, при необходимости устранить неисправности. Проверить наличие исправного инструмента и инвентаря. Требования безопасности во время работыПри выполнении работы тракторист – машинист не должен отвлекаться. Не допускается прием пищи и курение на рабочем месте. При попадании ГСМ на кожу удаляют ветошью, промывают. Строго соблюдать правила по безопасной работы с удобрениями. Чистку рабочих органов проводить специальными приспособлениями. Требования безопасности после окончания работПосле окончания работы провести очистку агрегата, соблюдая меры безопасности. Прибыть к месту хранения агрегата по заданному маршруту. Поставить агрегат на отдельное место, проверить исправность, комплектность, сдать на хранение. Информировать руководителя о выполненной работе и всех неисправностях, возникших в период выполнение работы. Требования безопасности при возникновении опасной И аварийной ситуацииПри возникновении аварийной ситуации следует остановить агрегат, заглушить двигатель, обследовать аварийный узел, сделать анализ возникшей аварийной ситуации, найти ее причину и устранить. При возникновении несчастного случая с телесным повреждением необходимо срочно оказать первую медицинскую помощь и доставить пострадавшего в лечебное учреждение. Обо всех аварийных ситуациях немедленно докладывать руководителю. Техническое обслуживание и устранение неисправностей специально-технологического средства следует проводить только после остановки его и двигателя, установке рычага переключения передач в нейтральное положение, при включенном сцеплении и выключенной аккумуляторной батарее из электрической цепи. При проведении ТО и ремонта не допускается пользоваться неисправным инструментом (с трещинами, отслоениями, заусенцами и забоинами). Зев гаечных ключей должен быть заданного размера. При подтяжке крепежных деталей опасайтесь рядом расположенных деталей с острыми кромками. Движение руки с ключом при подтяжке должно быть направлено к себе, а не от себя. При заливке охлаждающей жидкости в систему охлаждения двигателя следует занять такое положение, чтобы пары и брьгзги относились ветром в сторону. Категорически запрещается засасывать охлаждающую жидкость ртом при переливании его через шланг. После работы с охлаждающей жидкостью надо тщательно вымыть руки. Во избежание отравления нельзя также засасывать бензин ртом при переливании их через шланг. При проверке степени заряженности аккумуляторной батареи нагрузочной вилкой нельзя касаться нагревшегося сопротивления, так как это может вызвать ожоги. Аккумуляторную батарею осматривают и обслуживают с соблюдением мер предосторожности. Очищать детали необходимо с помощью скребка, ветошью или щеткой. Если при проведении ТО или ремонта требуется поднять ту или другую сторону специально-технологического средства, следует пользоваться домкратом. Нельзя разбирать и собирать агрегаты, подвешенные к подъемно-транспортному оборудованию. 8 .Экономическое обоснование .Экономическое обоснованиеДля экономического обоснования необходимо определить затраты на изготовления или модернизацию конструкции. Затраты на изготовление и модернизацию конструкции зависят от места ведения работ. Если работы выполняют на том же производственном участке или в цехе, для которого они предназначены, то затраты на изготовление или модернизацию конструкции могут быть подсчитаны по формуле [3]:  (11) (11)где Сн – стоимость изготовления корпусных деталей, рам, каркасов, руб.; Со.д. – затраты на изготовления оригинальных деталей (валы, втулки и т.д.), руб.; Сп.д – цена покупных деталей, изделий, агрегатов по прейскуранту, руб.; Ссб.н – заработная плата производственных рабочих, занятых на сборке конструкции, руб.; Сон – общепроизводственные (цеховые) накладные расходы на изготовление или модернизацию конструкции, руб. Стоимость изготовления корпусных деталей определяют из выражения:  (12)где Qк – масса материала (по чертежам), израсходованного на изготовление корпусных деталей, рам, каркасов, кг; Ск.д. – средняя стоимость 1 кг готовых деталей, руб/кг. (12)где Qк – масса материала (по чертежам), израсходованного на изготовление корпусных деталей, рам, каркасов, кг; Ск.д. – средняя стоимость 1 кг готовых деталей, руб/кг. Затраты на изготовление оригинальных деталей определяют из выражения: Затраты на изготовление оригинальных деталей определяют из выражения:  (13)где Спр1.н – заработная плата производственных рабочих, занятых на изготовлении оригинальных деталей, с учетом дополнительной зарплаты и отчислением по соцстраху, руб.; См – стоимость материала заготовок для изготовления оригинальных деталей, руб. Основную заработную плату рассчитывают по формуле: (13)где Спр1.н – заработная плата производственных рабочих, занятых на изготовлении оригинальных деталей, с учетом дополнительной зарплаты и отчислением по соцстраху, руб.; См – стоимость материала заготовок для изготовления оригинальных деталей, руб. Основную заработную плату рассчитывают по формуле:   (14)где t1 – средняя трудоемкость на изготовление отдельных оригинальных деталей, чел.-ч; Сч – часовая ставка рабочих, исчисляемая по среднему разряду, руб.; Кt – коэффициент, учитывающий доплаты к основной зарплате, равный 1,025…1,030. (14)где t1 – средняя трудоемкость на изготовление отдельных оригинальных деталей, чел.-ч; Сч – часовая ставка рабочих, исчисляемая по среднему разряду, руб.; Кt – коэффициент, учитывающий доплаты к основной зарплате, равный 1,025…1,030. Дополнительная заработная плата: Дополнительная заработная плата:  (15) Начисленная по социальному страхованию: (15) Начисленная по социальному страхованию:  (16) Стоимость материала заготовок для изготовления оригинальных деталей определяют по формуле: (16) Стоимость материала заготовок для изготовления оригинальных деталей определяют по формуле:  (17)где Ц1 – цена килограмма материала заготовки, руб.; Qа – масса заготовки, кг. (17)где Ц1 – цена килограмма материала заготовки, руб.; Qа – масса заготовки, кг. Основную заработную плату производственных рабочих, занятых на сборке конструкции, рассчитывают по формуле: Основную заработную плату производственных рабочих, занятых на сборке конструкции, рассчитывают по формуле:  (18)где Тсб – нормативная трудоемкость на сборку конструкции, чел.-ч. Ее находят по выражению Тсб=Кс (18)где Тсб – нормативная трудоемкость на сборку конструкции, чел.-ч. Ее находят по выражению Тсб=Кс , (Кс – коэффициент, учитывающий соотношение между полным и оперативным временем сборки и равный 1,08); tc, - трудоемкость сборки составных частей конструкции, чел.-ч. , (Кс – коэффициент, учитывающий соотношение между полным и оперативным временем сборки и равный 1,08); tc, - трудоемкость сборки составных частей конструкции, чел.-ч. Общепроизводственные (цеховые) накладные расходы на изготовление или модернизацию конструкции определяют по формуле: Общепроизводственные (цеховые) накладные расходы на изготовление или модернизацию конструкции определяют по формуле:  (19)где Спр – основная заработная плата производственных рабочих, участвующих в изготовлении или модернизации конструкции, руб. (19)где Спр – основная заработная плата производственных рабочих, участвующих в изготовлении или модернизации конструкции, руб.   (20)Rоп – процент общепроизводственных расходов, равный 64%Следовательно: (20)Rоп – процент общепроизводственных расходов, равный 64%Следовательно: Исходя из вышеперечисленных расчетов найдем затраты на изготовление конструкции: Исходя из вышеперечисленных расчетов найдем затраты на изготовление конструкции: [3] [3] Вывод по курсовой работе  В данной курсовой работе были проведены технологические и прочностные расчеты основных параметров, где были получена следующие значения:подача на нож S=14 см, радиус фрезы r=28см, число ножей z=8, толщину стружки, определяющую степень крошения почвы В данной курсовой работе были проведены технологические и прочностные расчеты основных параметров, где были получена следующие значения:подача на нож S=14 см, радиус фрезы r=28см, число ножей z=8, толщину стружки, определяющую степень крошения почвы  , ширину ножа, равную 8 см. , ширину ножа, равную 8 см.Также были рассчитаны затраты на изготовления конструкции, которые равны 68913.92 рублей. Литература

К ленин Н.И., Киселев С.Н., Левшин А.Г. «Сельскохозяйственные машины». М.: КолосС, 2008. – 816с ленин Н.И., Киселев С.Н., Левшин А.Г. «Сельскохозяйственные машины». М.: КолосС, 2008. – 816с

Халанский В.М., Горбачев И.В. «Сельскохозяйственные машины» - М.:КолосС, 2003, - 624с

Смелов А.П., Серый И.С., Удалов И.П., Черкун В.Е. «Курсовое и дипломное проектирование по ремонту машин» - М.:Колос, 1984, - 192с

http://www.agrolink.ru – подготовка центробежного разбрасывателя минеральных удобрений к работе

http://ohranatrud-ua.ru/\ - правила безопасности работы на центробежных разбрасывателей минеральных удобрений

www.onfaq.ru – сопротивление материалов. Расчет балки на прочность

www.agroinf.com – оценка качества центробежного разбрасывателя

Приложение  |

Скачать 2.82 Mb.

Скачать 2.82 Mb. льяновская государственная сельскохозяйственная академия

льяновская государственная сельскохозяйственная академия  роизводительность, га за час основного времени

роизводительность, га за час основного времени

Качество внесения органических удобрений определяют по двум критериям; отклонению дозы внесения от заданной и неравномерность распределения удобрения по площади поля .

Качество внесения органических удобрений определяют по двум критериям; отклонению дозы внесения от заданной и неравномерность распределения удобрения по площади поля . бщие положения

бщие положения езопасность при проведении технического обслуживания и ремонта

езопасность при проведении технического обслуживания и ремонта .Экономическое обоснование

.Экономическое обоснование

В данной курсовой работе были проведены технологические и прочностные расчеты основных параметров, где были получена следующие значения:

В данной курсовой работе были проведены технологические и прочностные расчеты основных параметров, где были получена следующие значения: ленин Н.И., Киселев С.Н., Левшин А.Г. «Сельскохозяйственные машины». М.: КолосС, 2008. – 816с

ленин Н.И., Киселев С.Н., Левшин А.Г. «Сельскохозяйственные машины». М.: КолосС, 2008. – 816с

равый 3 и левый 4, метатели дисковые правый 5 и левый 6, отражатели правый 7 и левый 8, рыхлитель 9, тент 10, карданная передача 11, гидросистема, электрооборудование. Рассеиватель РУ-3000 включает (рис. 2) все оборудование РУ-1600 и дополнительно имеет шасси на колесах и надставку бункера.

равый 3 и левый 4, метатели дисковые правый 5 и левый 6, отражатели правый 7 и левый 8, рыхлитель 9, тент 10, карданная передача 11, гидросистема, электрооборудование. Рассеиватель РУ-3000 включает (рис. 2) все оборудование РУ-1600 и дополнительно имеет шасси на колесах и надставку бункера.

игнализатор уровня 5 подключен к звуковому сигналу автомобиля. В заполненной цистерне удобрения нажимают на его мембрану и замыкают электрическую цепь. Сигнализатор регулируют по высоте в зависимости от плотности удобрений. В коллекторе фильтра 4 помещены натянутые на каркасы четыре рукава из фильтрующей ткани.

игнализатор уровня 5 подключен к звуковому сигналу автомобиля. В заполненной цистерне удобрения нажимают на его мембрану и замыкают электрическую цепь. Сигнализатор регулируют по высоте в зависимости от плотности удобрений. В коллекторе фильтра 4 помещены натянутые на каркасы четыре рукава из фильтрующей ткани.