ПЗ. Разработка оборудования и технологии сварки направляющей

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

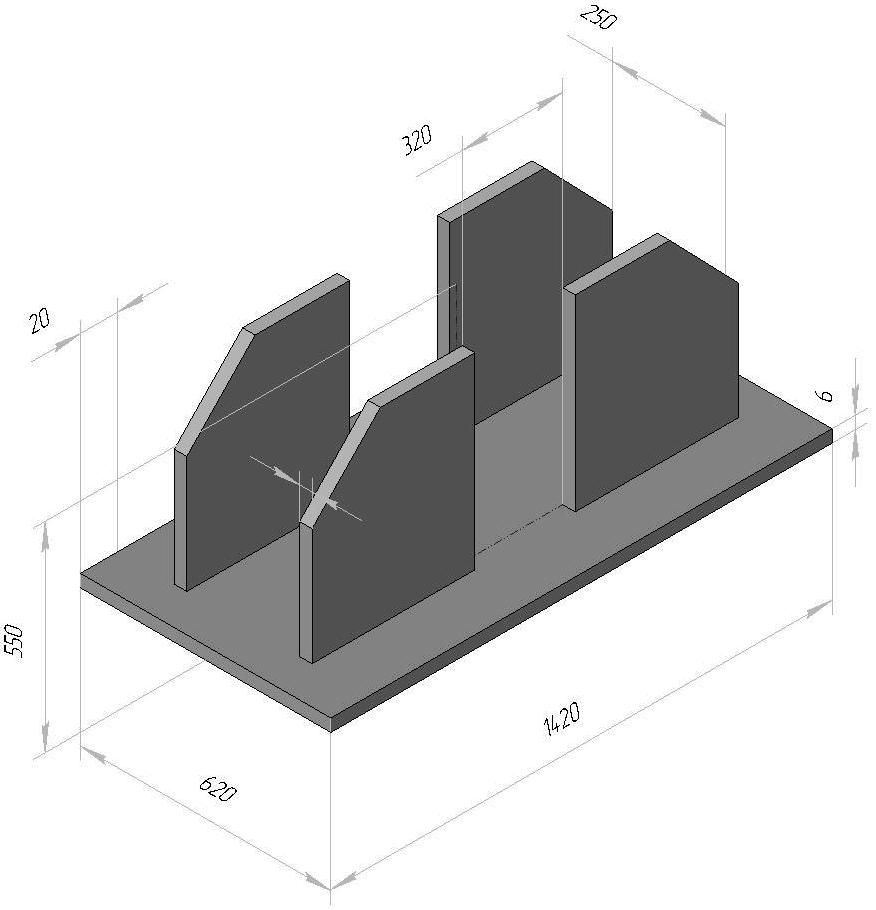

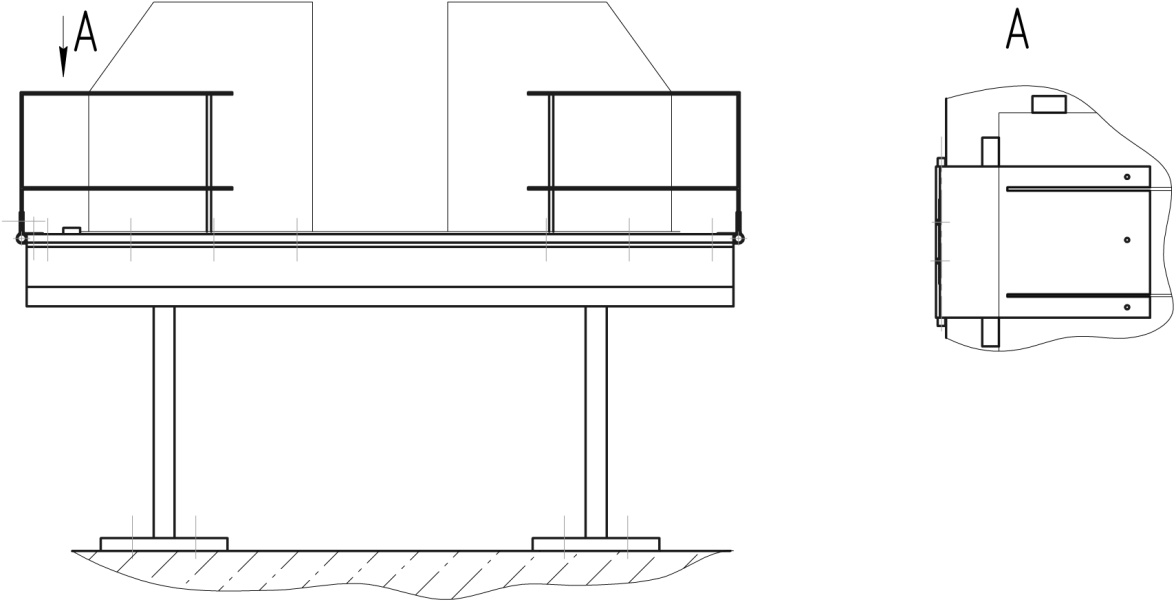

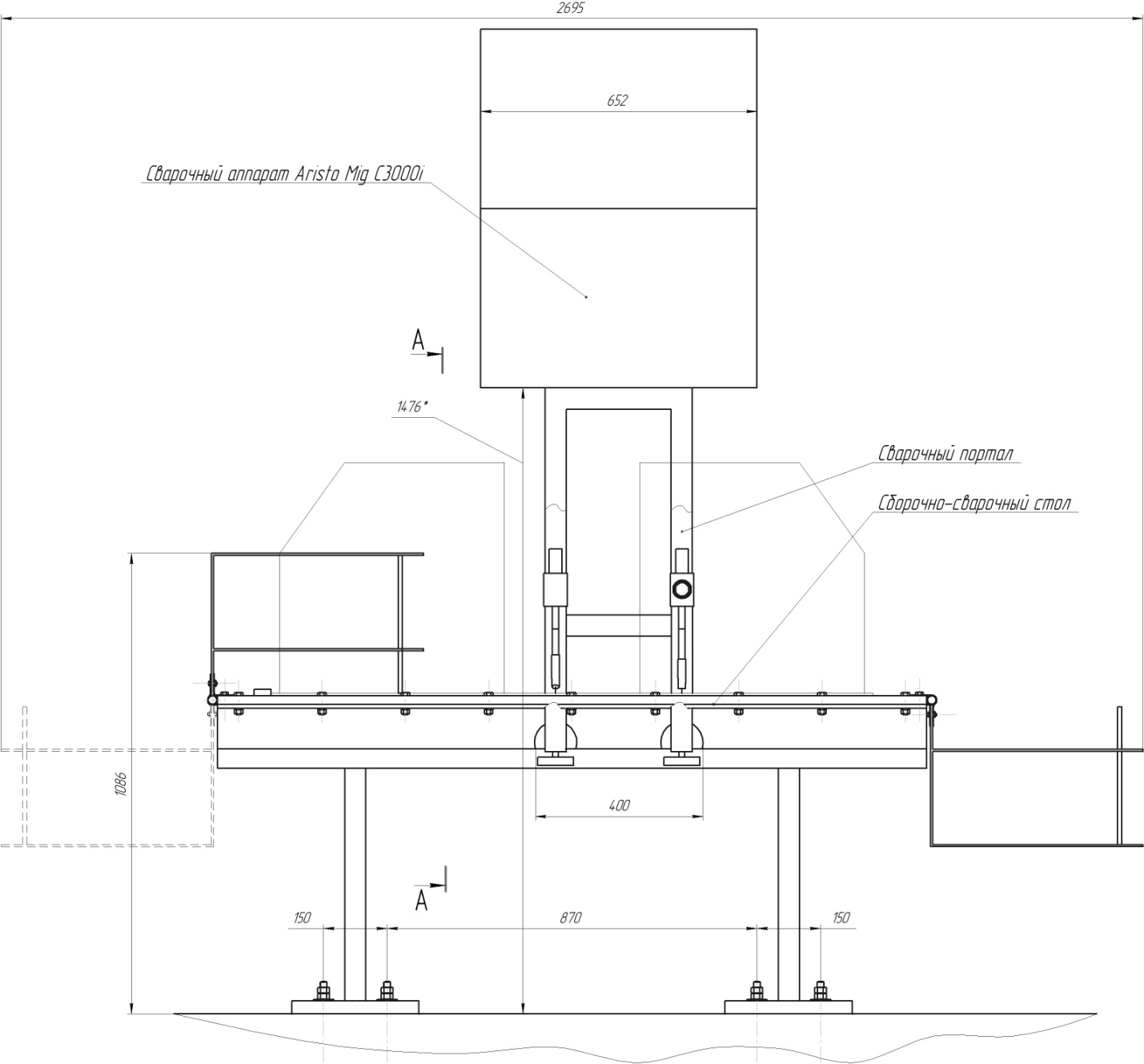

Введение В данном курсовом проекте разработана технология механизированной сварки направляющей, которая представляет собой сварную металлоконструкцию, состоящую из листа основания и четырех перпендикулярных пластин. Основной металл – сталь 09Г2С. По литературным данным выбраны параметры режима сварки и сварочные материалы, обеспечивающие равнопрочное соединение с основным металлом, а так же произведен расчет на возможность трещинообразования. Для сварки данного изделия разработана механизированная установка, представляющая из себя сборочно-сварочный стол и сварочный портал. 1 Характеристика сварной конструкции Направляющая представляет собой сварную металлоконструкцию, состоящую из листа основания и четырех перпендикулярных пластин (рисунок 1). Основной металл: низколегированная сталь, поставляемая по ГОСТ 19281-89.  Рисунок 1 – Эскиз направляющей

а) Химический состав стали 09Г2С по ГОСТ 19281-89

б) Механические свойства стали 09Г2С [1]:

1.2.1 Оценка склонности металла к образованию закалочных структур по эквиваленту углерода Сэкв,% [2]:  (1) (1)где символы – химический элемент, содержание его в стали, %;  Сэкв>0,45% - сталь 09Г2С склонна к образованию закалочных структур. При сварке возможно появление холодных трещин. 1.2.2 Оценка склонности металла к образованию горячих трещин при сварке по показателю Уилкинсона [2]:  (2) (2)где символы – химический элемент, содержание его в стали, %;  HCS<4 – сталь 09Г2С не склонна к образованию горячих трещин. 2 Выбор способа сварки и сварочных материалов 2.1 Выбор способа сварки Основные способы механизированной сварки плавлением, которые можно применить для сварки данного изделия – сварка под флюсом и в защитных газах. При сварке под флюсом вероятность появления трещин меньше, чем при сварке в защитных газах из-за меньшей скорости охлаждения, но применение флюса существенно повышает затраты времени на вспомогательные операции, а так же усложняет конструкцию из-за необходимости применения механизмов насыпающих и отсасывающих его, что при сварке в защитных газах не нужно. Направляющая – это деталь, обеспечивающая перемещение другой детали строго по заданной траектории. Из этого следует, что для направляющей главным свойством является её четкие геометрические формы. При сварке под флюсом тепловложение в деталь будет больше, зона термического влияния тоже, следовательно, возможны большие деформации, чем при сварке в защитных газах. Для обеспечения лучшей геометрии изделия, а так же упрощения конструкции и увеличения производительности – выбираю сварку в защитных газах. 2.2 Выбор сварочных материалов 2.2.1 Выбор электродной проволоки Выбор проволоки обычно производится по критериям однородности основному металлу по прочности и химическому составу. При склонности к трещинообразованию так же учитывается то, что химический состав проволоки должен способствовать уменьшению соответствующего показателя, определяющего возможность появления трещин. Материал заготовок для сварки направляющей – сталь 09Г2С. По предыдущим расчетам видно, что она склонна к образованию закалочных структур, следовательно, чтобы предотвратить это следует выбрать электродную проволоку с пониженным содержанием углерода, марганца, кремния, никеля, хрома, молибдена и ванадия. Исходя из данных соображений, подошли бы проволоки Св-08А и Св-08АА, но при этом существенно уменьшились бы прочностные характеристики сварных швов. При выборе наиболее подходящей по химическому составу проволоки – Св-08Г2С есть возможность склонности металла шва к холодным трещинам из-за образования закалочных структур. Но так как при сварке происходит выгорание некоторых элементов и из-за ряда других причин, есть такой показатель, как коэффициенты перехода. Для основных элементов, которые присутствуют в стали 09Г2С и в проволоке Св-08Г2С коэффициенты перехода равны:  - коэффициент перехода для углерода; - коэффициент перехода для углерода; - коэффициент перехода для марганца; - коэффициент перехода для марганца; - коэффициент перехода для кремния; - коэффициент перехода для кремния;  - коэффициент перехода для хрома. - коэффициент перехода для хрома.С применением этих величин и составов основного и присадочного металлов, можно посчитать химический состав металла шва при долях участия основного металла 0% и 100%, что является крайними значениями, значит если в обоих случаях металл шва не будет склонен к трещинообразованию, то и при любой другой доле участия этой склонности не появится. 2.2.1.1 Расчет химического состава и склонности металла шва к трещинообразованию при доле участия основного металла, равной 100%           Расчет на склонность к образованию закалочных структур проводится по показателю эквивалента углерода.   Так как Сэкв < 0,45, то при доле участия основного металла в металле шва, равной 100% металл шва не будет склонен к образованию закалочных структур. 2.2.1.2 Расчет химического состава и склонности металла шва к трещинообразованию при доле участия основного металла, равной 0% Для этого расчета необходимо знать химический состав проволоки Св-08Г2С. Химический состав электродной проволоки Св-08Г2С по ГОСТ 2246-70:

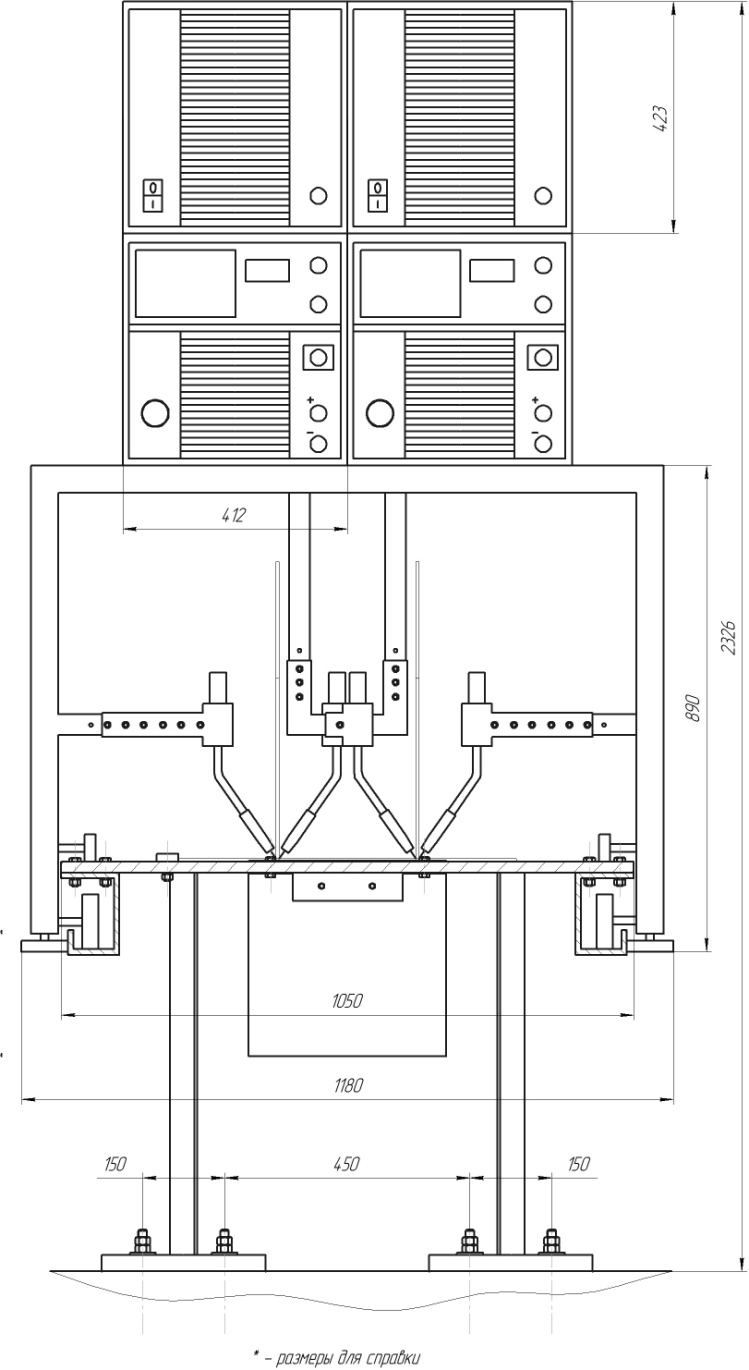

Расчет на склонность к образования закалочных структур проводится по показателю эквивалента углерода.   Так как Сэкв < 0,45, то при доле участия основного металла в металле шва, равной 0% металл шва не будет склонен к образованию закалочных структур. 2.2.1.3 Выбор электродной проволоки Исходя из критериев однородности основному металлу по прочности и химическому составу, а так же с учетом расчетов, приведенных выше, которые доказывают отсутствие склонности к трещинообразованию металла шва при любой доле участия основного металла, выбираю проволоку Св-08Г2С. 2.2.2 Выбор защитного газа С целью стабилизации процесса сварки, улучшения характера переноса присадочного металла целесообразно применять смесь двуокиси углерода и аргона (75% Ar, 25% CO2). [4] 3 Технология сварки 3.1 Определение параметров режима сварки и геометрических параметров сварного соединения 3.1.1 Выбор типа соединения Для двусторонней сварки таврового соединения металлов толщиной 6 мм можно выбрать соединения Т3, Т7 и Т8. Так как конструкция не имеет повышенных требований к прочности, то не обязательно обеспечивать полное проплавление. Исходя из этого, и с учетом сложности выполнения подготовки кромок для соединений Т7 и Т8 выбираю соединение Т3.  Рисунок 2 – Соединение Т3 по ГОСТ 14771-76 3.1.2 Выбор параметров режима Так как основной металл имеет толщину 6 мм, то пользоваться методикой Демянцевича нельзя, так как она применяется для металлов толщиной от 8 мм. По данным [4] параметры режима сварки выглядят следующим образом: - диаметр проволоки, мм 1,2 - ток, А 230±10 - напряжение, В 25±1 - расход газа, л/мин 8±1 - скорость сварки, м/ч 28±1 - вылет электродной проволоки 17±1 3.2 Оценка металла шва Несмотря на расчеты, приведенные в п. 2.2.1, следует провести расчеты склонности к трещинообразованию, так как не были приведены расчеты на склонность к кристаллизационным трещинам, а так же расчет на холодные трещины был приведен только исходя из возможности образования закалочных структур, без учета способа сварки и геометрических параметров изделия. Так как выбранное соединение Т3 по ГОСТ 14771-76 не задает геометрические параметры сварного шва, а так же из-за невозможности их расчета по методике Демянцевича, то определение точной доли участия основного металла в металле шва невозможно. Чтобы наиболее точно определить его склонность к образованию горячих и холодных трещин, буду приводить расчеты для крайних значений доли участия: 0% и 100%. 3.2.1 Определение склонности металла шва к образованию горячих трещин Склонность металла шва к образованию горячих трещин оценивают по критерию Уилкинсона  где символы элементов - содержание их в сплаве, масс. % 3.2.1.1 Определение склонности металла шва к образованию горячих трещин при доле участия основного металла в металле шва, равной 100% При доле участия основного металла в металле шва, равной 100% критерий Уилкинсона будет равен:  HCS < 4,5, следовательно металл шва при доле участия основного 100% не склонен к образованию горячих трещин. 3.2.1.2 Определение склонности металла шва к образованию горячих трещин при доле участия основного металла в металле шва, равной 0% При доле участия основного металла в металле шва, равной 0% критерий Уилкинсона будет равен:  HCS < 4,5, следовательно металл шва при доле участия основного 0% не склонен к образованию горячих трещин. 3.2.2 Определение склонности металла шва к образованию холодных трещин Расчет склонности металла шва к образованию холодных трещин ведется по параметру трещинообразования Ито-Бессио:  (3) (3)где  - показатель, учитывающий влияние структурных превращений в ОШЗ - показатель, учитывающий влияние структурных превращений в ОШЗ (4) (4)  -количество диффузионного водорода в металле шва, определяемого методом с применением глицерина, мл/100г. Если количество диффузионного водорода определено по методике МИС (с использованием ртути), то -количество диффузионного водорода в металле шва, определяемого методом с применением глицерина, мл/100г. Если количество диффузионного водорода определено по методике МИС (с использованием ртути), то (5) (5) =2 мл/100г – сварка в защитных газах очищенной проволокой =2 мл/100г – сварка в защитных газах очищенной проволокой -коэффициент интенсивности жесткости. -коэффициент интенсивности жесткости.  (6) (6)где  - толщина свариваемых листов, мм. - толщина свариваемых листов, мм.При  <0,286 металл шва не склонен к появлению холодных трещин. <0,286 металл шва не склонен к появлению холодных трещин.3.2.2.1 Определение склонности металла шва и околошовной зоны к образованию холодных трещин при доле участия основного металла в металле шва равной 100% Параметр Ито-Бессио равен   <0,286 , следовательно, металл шва не склонен к появлению холодных трещин. <0,286 , следовательно, металл шва не склонен к появлению холодных трещин.3.2.2.1 Определение склонности металла шва и околошовной зоны к образованию холодных трещин при доле участия основного металла в металле шва равной 0% Параметр Ито-Бессио равен   <0,286 , следовательно, металл шва не склонен к появлению холодных трещин. <0,286 , следовательно, металл шва не склонен к появлению холодных трещин.3.2.3 Определение склонности металла околошовной зоны к образованию холодных трещин Склонность металла ОШЗ к образованию холодных трещин оценивается по критерию Бокэ  (7) (7) где  - скорость охлаждения при нагреве до 300 - скорость охлаждения при нагреве до 300 , ,   - критическая скорость охлаждения (при которой образуется 100% мартенсита), - критическая скорость охлаждения (при которой образуется 100% мартенсита),   - концентрация водорода в металле, - концентрация водорода в металле,   (8) (8)где символы элементов - содержание их в сплаве, масс. %  , , (9) (9) где  - коэффициент теплопроводности данной марки стали, - коэффициент теплопроводности данной марки стали,   - удельная теплоемкость материала, - удельная теплоемкость материала,   - плотность материала, - плотность материала,   - толщина свариваемого металла, - толщина свариваемого металла,   - начальная температура, - начальная температура,  При  металл околошовной зоны не склонен к образованию холодных трещин. металл околошовной зоны не склонен к образованию холодных трещин.3.2.3.1 Определение склонности металла шва к образованию холодных трещин при доле участия основного металла в металле шва равной 100% Расчет согласно п. 3.2.3:    По данным [3] для стали 09Г2С  , ,  , ,  , тогда , тогда   , при сварке в защитных газах очищенной проволокой , при сварке в защитных газах очищенной проволокой     , значит, холодных трещин не будет. , значит, холодных трещин не будет.3.2.3.2Определение склонности металла шва к образованию холодных трещин при доле участия основного металла в металле шва равной 0% Расчет согласно п. 3.2.3:    По данным [3] для стали 09Г2С  , ,  , ,  , тогда , тогда   , при сварке в защитных газах очищенной проволокой , при сварке в защитных газах очищенной проволокой     , значит, холодных трещин не будет. , значит, холодных трещин не будет.3.2.3 Определение механических свойств металла шва Временное сопротивление разрыву определяют по формуле:  (10) (10) Предел текучести определяют по формуле:  (11) (11)Относительное удлинение определяют по формуле  (12) (12)3.2.3.1 Определение механических свойств металла шва при доле участия основного металла в металле шва равной 100%    3.2.3.2 Определение механических свойств металла шва при доле участия основного металла в металле шва равной 0%    По сравнению с механическими свойствами основного металла характеристики металла шва примерно на 30-40% больше. Это можно объяснить несоответствию формулы и опытных данных приведенных в [1]. Если прочность основного металла считать по той же формуле, что и металл шва, то отклонений практически не возникает:    В этом случае отклонения составляют порядка 10%. 3.3 Технология сварки 1 Входной контроль Основной металл: Сталь 09Г2С. Химический состав стали 09Г2С должен соответствовать ГОСТ 19281-89. Операция: Выполнить контроль геометрических размеров заготовок. Инструмент: Штангенциркуль по ГОСТ 166-89; Рулетка измерительная по ГОСТ 7502-98; Угломер по ГОСТ 5318-88. 2 Подготовка основного металла Операция: Выполнить зачистку мест сварки и прилегающих участков свариваемых заготовок на расстоянии 30 мм; Оборудование, инструмент, материалы: Щётка металлическая циркульная механизированная. 3 Контроль подготовки основного металла Операция: Выполнить контроль подготовки основного металла: на основном металле наличие масел, ржавчины и других загрязнений недопустимо. 4 Контроль сварочных материалов Операция: Выполнить контроль качества сварочных материалов: химический состав проволоки Cв-08А должен соответствовать ГОСТ 2246-70; наличие масел, ржавчины, других загрязнений и механических повреждений на поверхности проволоки не допускается. 5 Сборка Операция: Сборку направляющей выполнить согласно рисунку 5. Выполнить прихватки детали позиции 1 с деталями позиции 2 симметрично в двух точках на расстоянии 55±5 мм от края с каждой стороны, после чего опустить сборочные приспособления. Режим сварки: Сварочный ток, А ......................................................................120 6; Напряжение дуги, В .......................................................................22 1; Скорость сварки, м/ч ................................................................32 1; Диаметр проволоки, мм .................................................................1,2; Расход газа, л/мин .........................................................................8 1; Оборудование: Сборочно-сварочный стол; Сварочный аппарат ESAB Aristo Mig C3000i Рисунок 3 - Сборочно-сварочный стол 6 Контроль качества сборки Операция: Выполнить контроль качества сборки направляющей в соответствии с рисунком 5; Инструмент: Рулетка измерительная по ГОСТ 7502-98; Угломер по ГОСТ 5318-88. 9 Сварка Операция: Произвести сварку направляющей. Режим сварки: Сварочный ток, А .......................................................................230±10 Напряжение дуги, В ........................................................................25±1 Скорость сварки, м/ч .......................................................................28±1 Диаметр электрода, мм ......................................................................1,2 Расход газа, л/мин ..............................................................................8±1 Оборудование: Стол сборочно-сварочный; Сварочный аппарат ESAB Aristo Mig C3000i 10 Контроль качества Операция а) Выполнить контроль качества сварных соединений внешним осмотром. Наличие пор, трещин, подрезов, прожогов не допускается; б) Выполнить контроль геометрических размеров направляющей. Инструмент: Рулетка измерительная по ГОСТ 7502-98; Катетометр КТ-9 ГОСТ 19719-74; Угломер по ГОСТ 5318-88. 4 Оборудование для сварки 4.1 Состав и принцип работы на установке Для сварки направляющей спроектирована установка (рисунок).  Рисунок 4 – Эскиз главного вида установки для сварки направляющей  Рисунок 5 – Эскиз вида спереди установки для сварки направляющей Состав установки: - Стол сборочно-сварочный; - Портал сварочный; - Сварочный аппарат ESAB Aristo Mig C3000i Общий принцип работы на установке: Опорный лист будущей направляющей кладется на сборочно-сварочный стол, стыкуясь с упорами для точного позиционирования, затем на него опускаются сборочные приспособления стола, в отверстия которых устанавливаются 4 ребра и выполняют их прихватки. После этого сборочные приспособления опускаются, и начитается процесс сварки на заранее настроенных режимах. 4.2 Техническая характеристика сварочного аппарата ESAB Aristo Mig C3000i:

5 Устройство и работа электрической схемыПри нажатии на кнопку «Стоп» в блоке управления началом и концом процесса сварки все действия прекращаются. При одновременном нажатии кнопки «Пуск» и «Стоп» приоритетна кнопка «Стоп».До и после сварки можно управлять движением портала с помощью кнопок в блоке управления движением портала: «Вперед», «Назад» и «Стоп». При нажатии кнопок «Вперед» и «Назад» включается двигатель. За счет разного порядка подключения движение идет в противоположные стороны. Кнопка «Стоп» останавливает процесс движения. Так же есть аналогичные кнопки быстрого движения портала. Датчик, отвечающий за определение начала и конца шва представляет собой лазер, расположенный за небольшое расстояние до горелки. Он определяет расстояние до ближайшей стенки и сравнивает с заданным заранее значением, если оно соответствует, то сигнал проходит, в противном случае цепь можно считать разомкнутой.Управление процессами происходит через пульт дистанционного управления (рисунок 6). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Обозначение документа, на который дана ссылка | Номер раздела, подраздела, разрабатываемого документа, в котором дана ссылка |

| ГОСТ 19281-89 Прокат из стали повышенной прочности | 1.1 |

| ГОСТ 2246-70 Проволока стальная сварочная. Технические условия | 2.2 |

| ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры | 3.1 |

Приложение А (справочное)

Библиографический список

Марочник сталей и сплавов./Под общ. ред. В.Г.Сорокина. М.: Машиностроение, 1989. 640с.

Производство сварных конструкций: методические указания к выполнению курсового проекта. Сюкасев Г.М., Самсонов И.Г., Гордиевский И.С. / Екатеринбург: Издательство УГТУ, 1997. 32с.

Расчёты тепловых процессов при сварке: учебное пособие. Королёв Н.В. / Екатеринбург: УГТУ, 1996. 156с.

Сварка в защитных газах плавящимся электродом. Потапьевский А.Г. / М: Машиностроение, 1974. 240с