Бакаленко. Разработка расходомера переменного перепада давлений и определение его метрологических характеристик

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

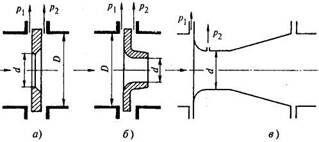

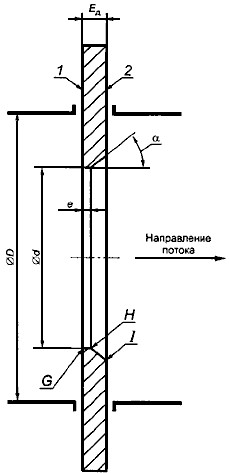

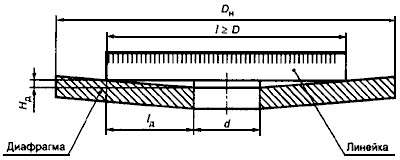

1.2 Виды сужающих устройствВ качестве стандартных сужающих устройств для измерения расхода жидкостей, газов и пара используются диафрагмы, сопла и значительно реже трубы и сопла Вентури. Контур стандартных сужающих устройств представлен на рисунке 1.2.  Рисунок 1.2 - Стандартные сужающие устройства: а — диафрагма; б — сопло; в — труба Вентури Сопло имеет спрофилированную входную часть, переходящую затем в цилиндрический участок диаметром d. Задняя торцевая часть сопла включает цилиндрическую выточку диаметром, большим d, для предохранения выходной кромки цилиндрической части сопла от повреждения. При измерении расхода стандартные сопла устанавливаются на трубопроводах диаметром не менее 50 мм, числа Re потока при этом должны составлять 2*104... 107. Труба Вентури имеет профиль, наиболее близкий к профилю потока жидкости при прохождении через СУ. Труба Вентури содержит входную часть с профилем сопла, переходящую в цилиндрическую часть, и выходной конус (может быть длинным или укороченным). Минимальный диаметр трубопровода для стандартных сопл Вентури составляет 65 мм. Их используют в диапазоне чисел Re от 1,5*105 до 2*106. На рис. 1.1в, символами p1 и p2 отмечены точки отбора давлений, подаваемых на дифманометр. Диафрагма – тонкий диск с круглым отверстием диаметром d, ось диска должна как можно точнее совпадать с осью трубопровода. При одном и том же расходе диафрагма создает наибольший перепад давлений, т.е. имеет наибольшую чувствительность, по сравнению с соплом и трубой Вентури. Однако диафрагма характеризуется и наибольшей потерей давления. 1.3 Технические требования к диафрагмам и трубопроводамСужающее устройство должно быть изготовлено из коррозионноэрозионно-стойкого по отношению к среде материала, температурный коэффициент линейного расширения которого известен в диапазоне изменения температуры среды. ИТ должен быть круглого сечения по всей длине прямолинейных участков. Выполнение данного требования контролируют визуально, за исключением участков в непосредственной близости от сужающего устройства (длиной 2D), где такая оценка может быть дана только по результатам измерений геометрических характеристик сечения трубопровода, выполненных в соответствии с требованиями, зависящими от типа СУ. ИТ может быть расположен горизонтально, вертикально и наклонно. При этом ИТ должен быть полностью заполнен средой. Сужающее устройство должно быть установлено между двумя прямолинейными участками ИТ.  1 - входной торец диафрагмы; 2 - выходной торец диафрагмы Рисунок 1.3 - Стандартная диафрагма На внутренней поверхности ИТ не должны скапливаться осадки в виде песка, пыли, металлической окалины и других загрязнений. Внутренняя поверхность измерительного трубопровода должна быть чистой в течение всего времени измерений, все дефекты поверхности должны быть устранены на длине не менее 10D до сужающего устройства. Шероховатость внутренней поверхности измерительного трубопровода следует измерять приблизительно на тех же участках трубопровода, которые использовались для определения и проверки внутреннего диаметра измерительного трубопровода. Отверстие диафрагмы должно быть соосно с ИТ. Торцевые стороны диафрагмы должны быть плоскими и параллельными друг другу. Поверхность входного торца диафрагмы (смотреть. рисунок 1.3) должна быть плоской. Неплоскостность поверхности входного торца диафрагмы определяют перед ее установкой. Диафрагму считают плоской, если максимальный зазор между ней и поверочной линейкой длиной l, наложенной вдоль любого диаметра диафрагмы, как приведено на рисунке 1.4, менее 0,005(l-d)/2, т.е. уклон - менее 0,5%.  Dн - наружный диаметр диска диафрагмы; Нд- отклонение поверхности входного торца от плоскостности (измеренное на краю отверстия), м; l- длина линейки; lд- длина проекции на горизонтальную плоскость линии, соединяющей точку касания линейки поверхности диафрагмы и край отверстия диафрагмы. Рисунок 1.4 - Схема измерения неплоскостности диафрагмы Поверхность входного торца диафрагмы должна иметь значение 𝑅𝑎 (Среднеарифметическое отклонение профиля шероховатости) не более 10−4𝑑 в пределах круга диаметром не менее D, концентричного с отверстием. Качество обработки поверхности выходного торца диафрагмы допускается ниже установленного для входного торца. Рекомендуется, чтобы значение 𝑅𝑎 выходного торца не превышало 0,1 мм. Поверхность выходного торца диафрагмы должна быть плоской и параллельной поверхности входного торца диафрагмы. Длина e (рисунок 1.3) цилиндрической части отверстия диафрагмы должна находиться в пределах от 0,005D до 0,02D. Разность между значениями e при ее измерении в любой точке контура отверстия не должна превышать 0,001D. Толщина Eд диафрагмы должна быть в пределах от e до 0,05D. Если толщина Eд превышает длину e, то отверстие диафрагмы должно иметь скос со стороны выходного торца. Поверхность скоса должна быть чистой. Диаметр d (рисунок 1.3) должен быть не менее 12,5 мм. Относительный диаметр 𝛽 должен находиться в пределах от 0,10 до 0,75. Отверстие должно быть цилиндрическим. Требование считается выполненным, если результат измерений диаметра в любом из направлений не отличается от среднего значения диаметра более чем на 0,05%. Диафрагма может быть изготовлена из любого материала и любым способом, если она соответствует установленным техническим требованиям. |