Разработка технологического процесса изготовления детали Рычаг запирающий

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

|

Оценка технологичности поверхностей по баллам

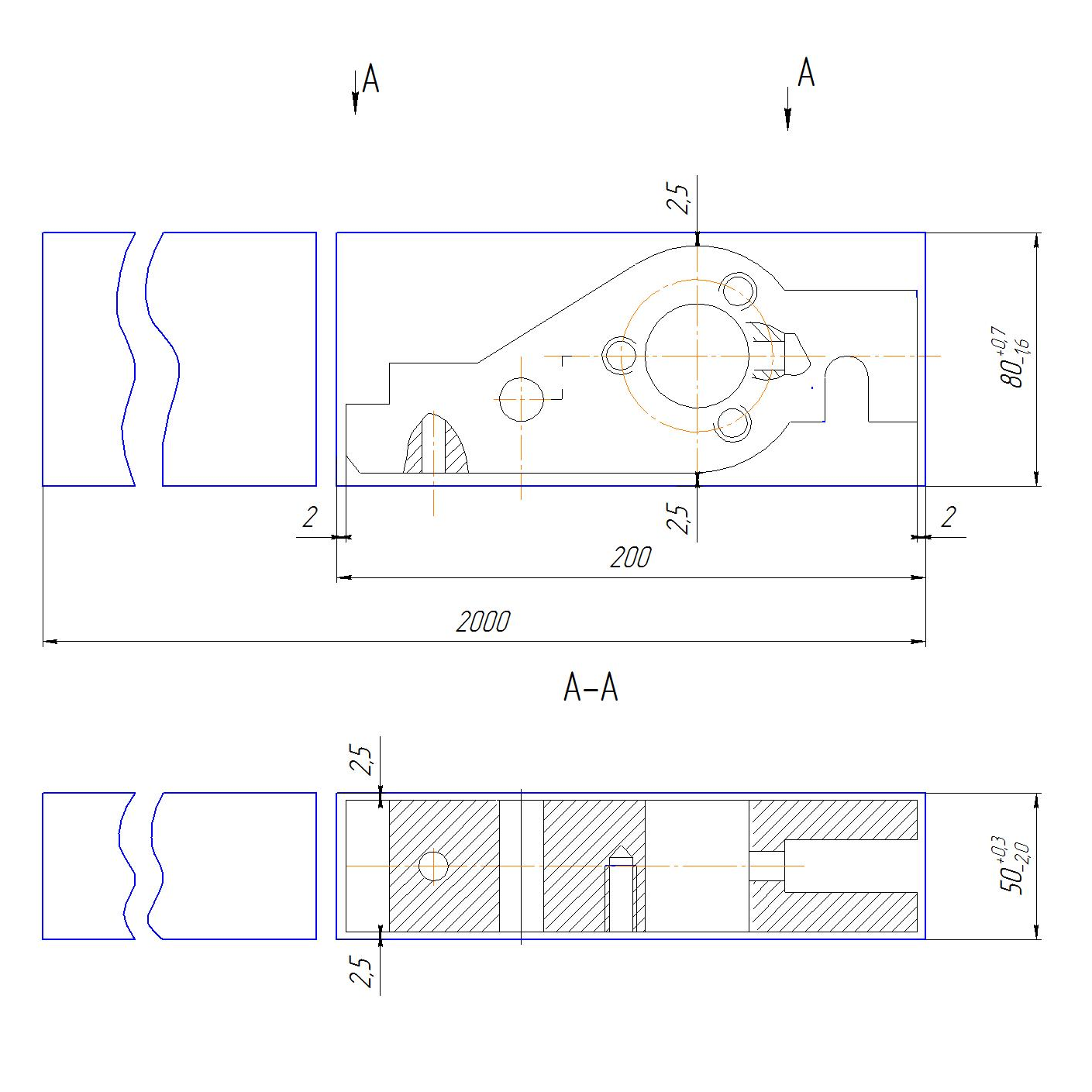

По сумме полученных баллов можно сделать следующий вывод: наименее технологические поверхности 7,12,13,14,18. Обработка этих поверхностей должна оказаться наиболее трудоёмкой. 5.Выбор вида и способа получения заготовки. Согласно программе выпуска 5000 штук и типу производства – среднесерийное, выбираем в качестве заготовки полосу стальную горячекатаную ГОСТ 103-76.Длина заготовки - 200 мм, ширина  мм, толщина - мм, толщина -  мм. мм. 6.Выбор методов обработки отдельных поверхностей Одну и ту же поверхность можно обработать разными методами, например, отверстие можно обработать развертыванием, зенкерованием, растачиванием. Для точного выбора маршрута обработки поверхности используется таблично - расчетный метод, основанный на уточнении. Рассмотрим выбор маршрута обработки, основанный на таблично – расчетном методе для отверстия  . . Сверление IT12:  Зенкерование IT 11:  Уточнение после 2-го метода обработки составит:  Развертывание нормальное IT10:  Развертывание точное IT9:  Развертывание точное IT8:  Развертывание точное IT7:  Развертывание тонкое IT6:   7.Расчет припусков и межоперационных размеров

8.Выбор и обоснование схем базирования и установки Заготовка детали в процессе обработки должна занять и сохранять в течение всего времени обработки определённое положение относительно деталей станка или приспособления. Требуемое положение твердого тела (заготовки) относительно выбранной системы координат достигается наложением геометрических связей, лишающих тело трех перемещений вдоль осей XYZ и трех поворотов вокруг этих осей. Каждая опорная точка, то есть точка, символизирующая одну из связей заготовки с выбранной системой координат, лишает заготовку только одной степени свободы. Следовательно, для базирования заготовки, то есть придания ей вполне определенного (однозначного) положения в приспособлении, необходимо и достаточно наличие шести опорных точек, лишающих заготовку шести степеней свободы (правило шести точек). Схема расположения опорных точек на базах называется схемой базирования. По числу степеней свободы базы разделяются на установочные (3 перемещения и 1 поворот), направляющие (перемещение вдоль одной оси и поворот вокруг другой оси), двойные – направляющие ( перемещение вдоль двух осей и поворот вокруг этих осей), опорные ( перемещение вдоль одной оси), двойные – опорные (перемещение вдоль двух осей). В данной работе выбирается схема базирования по плоскости и двум отверстиям. 9.Разработка маршрутной технологии и операций по переходам с учетом коэффициента закрепления операций. При разработке маршрута механической обработки детали следует учитывать, что на первой технологической операции необходимо обработать те поверхности, которые в дальнейшем будут в дальнейшем использоваться в качестве технологических баз. В первую очередь необходимо обработать также те поверхности, на которых могут обнаружиться пороки заготовки (раковины, трещины, рыхлоты и т.д.), чтобы не затрачивать понапрасну труд на обработку остальных поверхностей. Дальнейшую последовательность обработки устанавливают в зависимости от требуемой точности. Чем точнее поверхность, тем позднее она должна обрабатываться, так как обработка последующей поверхности может вызвать погрешности ранее обработанной.Это происходит из за перераспределения внутренних напряжений, деформаций детали после снятия каждого нового слоя металла. Последними должны обрабатываться наиболее точные поверхности, а также поверхности с наименьшими шероховатостью и волнистостью. Процесс механической обработки должен укладываться в следующие этапы: 1. Обработка поверхностей, образующих установочные базы для всех последующих операций. 2. Черновая обработка основных поверхностей детали. 3. Чистовая обработка основных поверхностей детали. 4. Черновая и чистовая обработка второстепенных поверхностей. 5. Термическая обработка детали, если она предусмотрена чертежом и техническими требованиями. 6. Выполнение второстепенных операций, связанных с термической обработкой. 7. Выполнение отделочных операций основных поверхностей. 8. Выполнение доводочных операций основных поверхностей На чертежах 150205.073.004 и 150205.073.005 показан маршрут механической обработки детали - Рычаг запирающий. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||