Разработка технологического процесса изготовления корпуса воздухоохладителя компрессора

Скачать 6.68 Mb. Скачать 6.68 Mb.

|

|

Размещено на http://www.allbest.ru/ МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ ТАТАРСТАН Государственное автономное профессиональное образовательное учреждение «КАЗАНСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ» Курсовой проект Дисциплина: Основы расчета и проектирования сварных конструкций Тема: «Разработка технологического процесса изготовления корпуса воздухоохладителя компрессора» Выполнил студент Закиров А.А. Казань 2019 г. Введение сварка воздухоохладитель трубокомпрессорный химический Целью данного курсовой работы является разработка технологии сварки обечайки корпуса воздухоохладителя, который является узлом трубокомпрессорной установки и служит для размещения системы охлаждения воздуха, состоящей из трубчатых элементов. Поступающий воздух омывает трубки, по которым циркулирует вода и охлаждается. Давление воздуха в корпусе не более 2 атм. Конструкция является ответственной, поэтому при ее изготовлении применяются только материалы высокого качества. В этой курсовой работе рассмотрим возможность серийного производства данного изделия. Промышленные воздухоохладители используются на атомных, тепловых и гидроэлектростанциях, промышленных предприятиях, предприятиях нефтегазового и агропромышленного комплекса и предприятиях других отраслей. В процессе работы электрической машины нагревается циркулирующий воздух, который и надо охлаждать, для эффективной и безотказной работы электрической машины. С этой задачей успешно справляются воздухоохладители, устанавливаемые в систему охлаждения. Существует два вида охлаждения компрессоров — воздушное и жидкостное. И тот и другой тип имеет преимущества и недостатки, которые определяют сферу их применения. Основным конструкционным элементом системы воздушного охлаждения является вентилятор, который нагнетает воздух на корпус установки. В этом случае температура снижается за счет постоянного обдува агрегата. Отличительной особенностью воздушного охлаждения является сравнительно невысокая эффективность, сужающая сферу его применения. Жидкостное охлаждение более эффективно по сравнению с воздушным. Воздухоохладитель пропускает через себя нагретый воздух и охлаждает его водой. Далее охлажденный воздухоохладителем воздух возвращается в систему охлаждения. Этим и объясняется сфера его применения — такой тип используют в составе мощных промышленных установок (чаще всего винтовых), выделяющих много тепловой энергии. 1. Основная часть 1.1 Назначение и описание конструкции Воздухоохладитель – неотъемлемый элемент любого холодильного оборудования. Он представляет собой агрегат, теплообменные процессы в котором происходят через стенки труб. Изготавливаются трубки, как правило, из меди или ребра алюминия. Хладагент, который находится внутри трубки, постепенно испаряется, забирая тепло в камере, а затем всасывается в компрессор. В процессе работы электрической машины нагревается циркулирующий воздух, который и надо охлаждать, для эффективной и безотказной работы электрической машины. С этой задачей успешно справляются воздухоохладители устанавливаемые в систему охлаждения. Воздухоохладитель пропускает через себя нагретый воздух и охлаждает его водой. Далее охлажденный воздухоохладителем воздух возвращается в систему охлаждения. Воздухоохладитель состоит из сферических трубных элементов и корпуса. Корпус представляет собой цилиндр, состоящий из обечайки. К корпусу привариваются два фланца и две горловины. Корпус воздухоохладителя является узлом трубокомпрессорной установки и служит для размещения системы охлаждения, состоящей из трубчатых элементов. Поступающий воздух омывает трубки, по которым циркулирует вода и охлаждается. Давление воздуха в корпусе не более 2 атм. Основные данные: Корпус Габаритные размеры 1200х1754х1000 мм; общий вес конструкции 868 кг; Программа производства 750 штук в год.  1.2 Выбор сварочных материалов и технические условия на них Выбор материала в значительной степени определяет, как прочностные характеристики проектируемого изделия, так и технологические возможности последующего процесса его изготовления. При выборе материалов для сварных конструкций необходимо учитывать не только его исходные свойства, но и его технологическую свариваемость – возможность получения сварного соединения требуемого качества из данного материала, с применением существующих технических средств, при наименьших затратах труда и времени. В данной работе была выбрана сталь марки 12ХМ. Сталь 12ХМ обладает высокой жаропрочностью. Предназначена для эксплуатации в широком диапазоне температур, а именно от -40 до +5600 С. Но чаще применяется от +275 до +5600С. Главные преимущества, которыми обладает сталь: достаточно низкая стоимость при высокой технологичности изготовления сварных конструкций, производстве отливок, а также использовании его как одного из биметаллов. Марка стали 12ХМ дает возможность уменьшения толщины листа, что соответственно способствует снижению веса конструкции. Таблица № 1. Химический состав стали 12ХМ

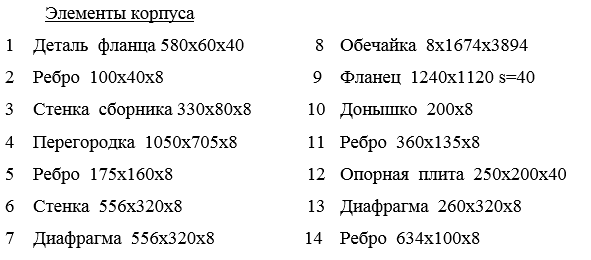

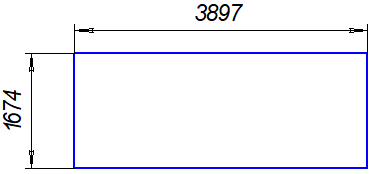

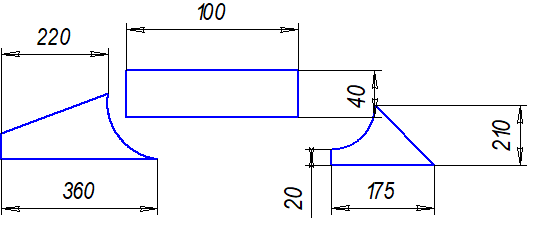

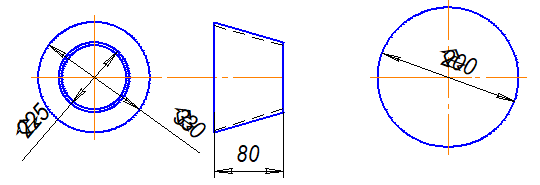

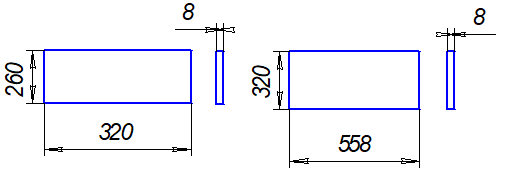

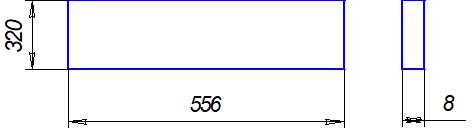

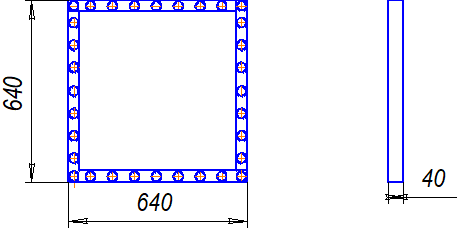

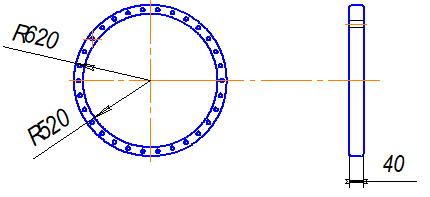

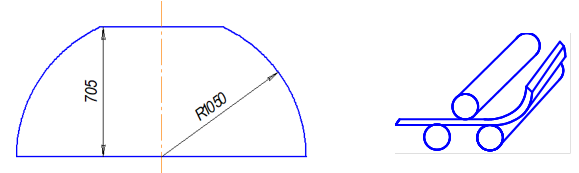

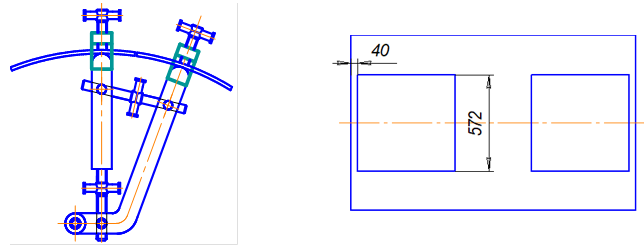

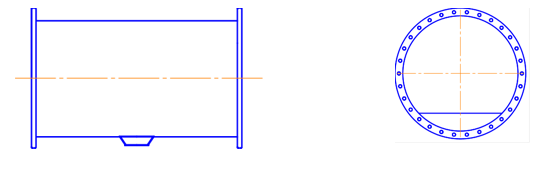

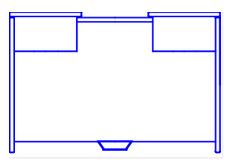

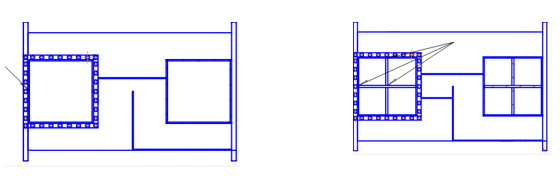

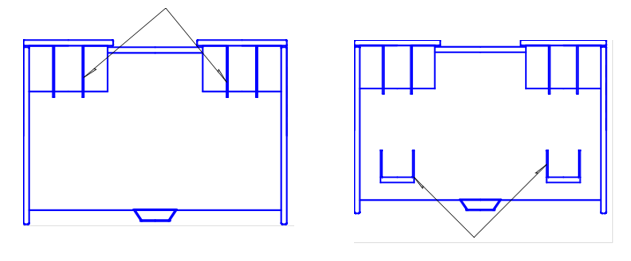

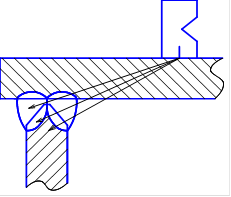

1.3 Выбор способа сварки Сталь 12ХМ обладает достаточно хорошей свариваемостью и выбор способов сварки очень широк. Используем как автоматическую дуговую сварку под флюсом, так и ручную дуговую сварку для проварки трудносвариваемых мест в корпусе воздухоохладителя. Для обеспечения наилучшей защиты металла шва от внешней среды и обеспечения глубокого проплавления и мелкозернистой структуры применяют автоматическую сварку под слоем флюса. Высокая тепловая концентрация энергии позволяет вести сварку с малой энергоемкостью процесса. Механизм дуговой сварки под флюсом (ДСПФ) заключается в следующем: как электрод, так и металл основы расплавляются под слоем флюса. Данный слой защищает расплавленный металл от загрязнения и аккумулирует теплоту в точке соединения. Расплавленный флюс, поднимаясь через ванну, раскисляет и очищает расплавленный металл. В дальнейшем он образует защитную шлаковую оболочку и сохраняет наплавленный сварной шов. Для автоматической сварки под флюсом применяют непокрытую электродную проволоку, а для защиты сварочной ванны и дуги от воздуха используют флюс. Перемещение и подача электродной проволоки полностью механизированы, а процессы зажигания дуги и заварки кратера в конце шва автоматизированы. В ходе автоматической дуговой сварки под флюсом дуга проходит между основным металлом и проволокой. Металлическая ванна жидкого металла и столб дуги со всех сторон тщательно закрыты слоем флюса толщиной примерно 30 – 35 мм. Благодаря тому, что часть флюса расплавляется, вокруг дуги появляется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака. Во время сварки под флюсом происходит глубокое проплавление основного металла. Очень быстрое движение электрода вдоль заготовки и действие мощной дуги способствуют оттеснению расплавленного металла в противоположную направлению сварки сторону. Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов, резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки. Под флюсом сваривают металл толщиной 2 - 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить ее скорость до 0,3 км/ч. Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов. Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %. Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства. Преимущества ручной дуговой сварки возможность сварки в любых пространственных положениях; возможность сварки в местах с ограниченным доступом; сравнительно быстрый переход от одного свариваемого материала к другому; возможность сварки самых различных сталей благодаря широкому выбору выпускаемых марок электродов; простота и транспортабельность сварочного оборудования. Недостатки ручной дуговой сварки низкие КПД и производительность по сравнению с другими технологиями сварки; качество соединений во многом зависит от квалификации сварщика; вредные условия процесса сварки. 2. Технологический раздел 2.1 Выбор и обоснование выбора методов и способов сборки Для изготовления корпуса воздухоохладителя выбираем стандартный лист 2500х4000х8мм ГОСТ 19903-74 и гильотинными ножницами отрезаем необходимые размеры, т. е. 1674х3897мм.  Рисунок 1. Лист изделия Согласно ГОСТ 14115-85 изготавливаются ребра жесткости, благодаря плазменной резке.  Рисунок 2. Ребра жесткости Подготавливаются донышко и стенка сборника. Стенку сборника выбираем согласно ГОСТ 8696-74, а донышко получаем за счет плазменной резки.  Рисунок 3. Стенка сборника и донышка На гильотинных ножницах нарезаем диафрагмы для горловины и отрезается стенка 556х320х8.  Рисунок 4. Диафрагма  Рисунок 5. Стенка Согласно ГОСТ 12820-80 выбираем фланец 640х640х40мм и сверлильным станком нарезаем в нем отверстия.   Рисунок 6. Фланец Для корпуса воздухоохладителя изготавливается перегородка. Используются гильотинные ножницы и плазменная резка и валцевание листа для обечайки.  Рисунок 7. Перегородка и вальцовка Стяжка обечайки струбциной и вырезка отверстий для горловины плазменной резкой.  Рисунок 8. Стяжка обечайки и вырезка отверстий 2.2 Выбор сварочного и вспомогательного оборудования Для выполнения корпуса воздухоохладителя в данной работе используются следующие виды оборудования: источник питания ВДМ – 6303 С, универсальный сварочный конвертор КСУ – 320; аппарат для плазменной резки Powermax 30; колонна Mini с роликовыми вращателями для сварки продольных и кольцевых швов обечаек; вальцовочный станок Epple E – RBM 2.050 – 30; гильотины Yangli, сверлильный станок с магнитной основой. Ручная дуговая сварка В качестве источника питания выбираем ВДМ - 6303С, он предназначен для комплектации сварочных постов ручной дуговой сварки. Регулирование сварочного тока производится для каждого поста независимо с помощью универсального сварочного конвертора. Характеристика ВДМ - 6303С: Напряжение питания - 2х380; Максимальная величина сварочного тока - 630 (100%); Количество постов - 4; Величина тока на посту, в случае работы 4 постов (2 - работают, 2 - отдыхают) - 315 (60%); Коэффициент одновременности работы - 0.5; Напряжение холостого хода - 75В; Максимальное напряжение при работе - 60В; Мощность - 46кВт; Диаметр присадочной проволоки - 3-6мм; Вес аппарата - 205кг; Габаритные размеры - 600х700х630. Универсальный сварочный конвертор КСУ-320 КСУ-320 предназначен для ручной дуговой сварки электродами с основным и целлюлозным покрытием на постоянном токе (режим ММА-DC) в комплекте с многопостовыми источниками типа ВДМ без использования балластных реостатов. КСУ-320 является электронным преобразователем мощности с питанием от источника постоянного тока. Достоинства КСУ-320: использование КСУ-320 вместо балластных реостатов позволяет снизить энергопотребление одного сварочного поста; плавная регулировка индуктивного сопротивления сварочной цепи; возможность предварительной установки сварочного тока в режиме ММА; регулируемый сварочный источник низкого напряжения с жесткими внешними характеристиками для полуавтоматической сварки и падающими внешними характеристиками для ручной дуговой сварки; исключает взаимное влияние сварочных постов при работе от одного сварочного источника. Позволяет увеличить количество постов для сварки покрытыми электродами от одного многопостового источника за счет высокого КПД; стабилизирует установленный сварочный режим при изменении напряжения питания от 45 до 90В; наличие режима «Горячий старт» в режиме ММА; в качестве источника сварочного тока можно использовать парк имеющегося электросварочного оборудования, независимо от года выпуска, функциональной сложности и завода изготовителя; позволяет повысить коэффициент наплавки на 5-8 % и при этом снизить затраты по удалению брызг металла в околошовной зоне; имеет встроенный генератор, который обеспечивает питание собственных цепей управления и механизма подачи сварочной проволоки; имеет встроенную систему автоматического отключения. При перерывах в сварке более 4 минут происходит отключение выходного напряжения. Повторное включение происходит при замыкании электрода на свариваемое изделие; малый вес и габаритные размеры; Характеристика КСУ-320: Напряжение питания - 45-90В; Выходное напряжение - 0; Режимы работы - 250(100%), 320 (60%); Мощность - 11кВт; Минимальный и максимальный сварочный ток - 40-320; Вес аппарата - 13,5кг; Габаритные размеры - 190х570х260. Оборудование для плазменной резки Powermax 30 Основные преимущества резака: технология обеспечивает высокое качество резки при малом кол-ве окалины; компактный размер и малая масса; конструкция эффективно охлаждает внутренние элементы. Технические характеристики Сварочный ток – 15-30 А Выходное напряжение – 83 В Толщина резки – 6-12 мм Фазы – 1 Рабочий цикл – 35-50% Вес – 9 кг Минимальная скорость резки – 500 мм/мин Максимальная скорость резки для 10 мм – 250 мм/мин. Колонна для сварки обечаек Серия Мini имеет рабочий ход осей 2000 мм и допустимую нагрузку на консоль до 60 кг и может исполняться с 4 различными опорно-поворотными платформами: Стационарная для крепления на фундаменте с регулировочными винтами для выравнивания положения колонны; Стандартная моторизованная с электродвигателем для перемещения по рельсовому пути; Мобильная неприводная для перемещения по полу (на роликах), со струбцинами для выравнивания и фиксации колонны на полу; Мобильная неприводная для перемещения по рельсовому пути. 2.3 Процесс сборки и сварки Устанавливается обечайка на универсальный сварочный станок для сварки продольного шва. Сварка ведется под слоем флюса АН – 22 и сварочной проволокой Св – 08ХМ. На универсальном сварочном станке к обечайке устанавливаются фланцы для сварки кольцевых швов и приваривают днища к обечайке. Приваривается перегородка внутри обечайки. Затем привариваются горловины к корпусу воздухоохладителя.  Рисунок 9. Сварка днище и перегородки  Рисунок 10. Сварка горловин Ручной дуговой сваркой к горловине привариваются стенки. К горловине привариваюся диафрагмы.  Рисунок 11. Сварка стенок и диафрагмы К корпусу воздухоохладителя привариваются ребра жесткости. Используется выпрямитель ВДМ – 6303 С и универсальный сварочный конвертор КСУ – 320. Привариварка опорных плит к корпусу воздухоохладителя. Используется универсальный сварочный конвертор КСУ – 320 и выпрямитель ВДМ – 6303 С. После всех сборочно-сварочных операций производится контроль качества сварных швов ультразвуковым дефектоскопом.  Рисунок 12 Сварка ребер жесткости и опорных плит  Рисунок 13. Контроль качества шва 2.4 Выбор сварочного материала При сварке под флюсом теплоустойчивой стали 12ХМ рекомендуется применять проволоку Св-0.8ХМ и флюс АН-22. Сварка осуществляется с предварительным подогревом. При указанном сочетании сварочных материалов обеспечивается получение металла шва, кратковременные и длительные механические свойства, которого полностью удовлетворяют установленным требованиям. Таблица 2. Химический состав флюса АН-22. ГОСТ 9087-81

Таблица 3. Химический состав проволоки Св-0.8ХМ. ГОСТ 2246-70

2.5 Расчет и выбор режимов сварки 2.5.1 Ручная дуговая сварка При ручной дуговой сварке к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве. При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные: Таблица 4. Технические характеристики

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра. Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм. Сила сварочного тока, А, рассчитывается по формуле:  ; ;где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм. Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице: Таблица 5. Технические данные

Сила тока: Iсв = 45*5 = 225 А Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве. Если толщина металла S ≥ 3dЭ, то значение IСВ следует увеличить на 10–15 %. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15 %. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15 %. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15 %. Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги: UД= 22 - 28 В. Расчет скорости сварки, м/ч, производится по формуле:  ; ;где αН – коэффициент наплавки, г/А*ч (принимают из характеристики выбранного электрода); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3). Скорость сварки: Vсв = 9,2 м/ч Масса наплавленного металла, для ручной дуговой сварки рассчитывается по формуле: Gн = 0,315*l где l – длина шва, м; 0,315 – масса наплавленного металла на 1м/пог, г. Для детали № 1 Gн = 0,315*2,9 =0,9 кг Для детали № 7 Gн = 0,315*2,5 = 0,8 кг Для детали № 8 Gн = 0,315*2,2 = 0,7 кг Для детали № 9 Gн = 0,315х0,09 = 0,03 кг Для детали № 10 Gн = 0,315х2,5 = 0,8 кг Для детали № 11 Gн =0,315х2,9 = 0,9 кг Для детали № 12 Gн = 0,315х 0,09 = 0,03 кг Для детали № 13 Gн = 0,315х0,09 = 0,03 кг Для детали № 14 Gн = 0,315х0,09 = 0,03 кг. Время горения дуги, ч, (основное время) определяется по формуле:  ; ;tО1 = 0,7 ч tО7 = 0,2 ч tО8 = 0,4 ч tО9 = 0,04 ч tО10 = 0,1 ч tО11 = 0,2 ч tО12 = 0,04 ч tО13 = 0,04 ч tО14 = 0,04 ч Полное время сварки (наплавки), ч, приближенно определяется по формуле:  ; ; где tO – время горения дуги (основное время), ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 - 0,55. Т1 = 0,7/0,55 = 1,2 ч Т2= 0,2/0,55 =0,3 ч Т8 = 0,4/0,55 = 0,7 ч Т9 = 0,04/0,55 = 0,07 ч Т10 = 0,1/0,55 = 0,2 ч Т11 = 0,2/0,55 = 0,3 ч Т12 = 0,04/0,55 = 0,07 ч Т13 = 0,04/0,55 = 0,07 ч Т14 = 0,04/0,55 = 0,07 ч Расход электроэнергии, кВт· ч, определяется по формуле:  ; ;А = (28*225) / (0,7*1000) * (1,76+2) * (2,98-1,76) = 11,04 кВт где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO – мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т – полное время сварки или наплавки, ч. Значения η источника питания сварочной дуги и WO можно принять по таблице: Таблица 6. Технические значения

2.5.2 Расчет режимов сварки под флюсом Расчет сварочного тока, А, производится по формуле:  ; ;Сварочный ток равен: Iсв = 500 A При сварке для более глубокого проплавления рекомендуется использовать высокие значения плотности тока в электродной проволоке (а ≥ 40 - 50 А/мм2 ). Диаметр электродной проволоки желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. Зависимость напряжения дуги от силы сварочного тока (флюс АН-22) следующая: Таблица 7. Технические данные

Вылет электродной проволоки принимается 30 - 60 мм, при этом более высокие его значения соответствуют большему диаметру проволоки и силе тока. Скорость подачи электродной проволоки, м/ч, рассчитываются по формуле:  ; ;где dПР – диаметр проволоки, мм; ρ – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3). Скорость подачи электродной проволоки: Vпр = 60 м/ч. Скорость сварки, м/ч, рассчитывается по формуле:  ; ;где αН – оэффициент наплавки, г/А ч; αН = αР·(1-Ψ), где Ψ – коэффициент потерь металла на угар и разбрызгивание, принимается равным 0,02 - 0,03. Скорость сварки: Vсв = 15 м/ч Масса наплавленного металла, г, определяется по формуле: Gн = 0,716*L; где 0,716 – масса наплавленного металла для автоматической сварки под флюсом на 1 пог/м, L – длинна шва, м. Gн = 0,716х7,9 = 5,7 кг Расход флюса, г/пог.м, определяется по формуле:  ; ;Gф = 0,716 г/пог.м Время горения дуги, ч, определяется по формуле:  ; ;tо = 24 мин. Полное время сварки, ч, определяется по формуле:  ; ;где kП – коэффициент использования сварочного поста принимается равным 0,6 - 0,7. Т = 0,4/0,6 = 0,6 ч Расход электроэнергии, кВт· ч, определяется по формуле:  ; ;А = (28*500) / (0,6*1000) * (0,4+2) * (0,6-0,4) = 9,8 кВт 3. Мероприятия по технике безопасности при сборке и сварке При выполнении всех видов работ, связанных со сваркой, сборкой подогревом и термообработкой, требования безопасности и производственной санитарии должны соответствовать требованиям ГОСТ 12.3.003-75, СНиП 111-4-80 «Правил производства и приемки работ. Техника безопасности в строительстве». К выполнению электросварочных работ следует допускать сварщиков после изучения действующих инструкций по данному способу сварки, проверки знаний по безопасным приемам труда, инструктажа непосредственно на рабочем месте. Прохождение инструктажа и результаты проверки знаний должны регистрироваться в специальном журнале. Сварщику должны выдать памятку по технике безопасности. О прохождении инструктажа сварщик должен расписаться в специальном журнале. Повторный инструктаж должен проводиться не реже одного раза в месяц. Рабочие места сварщиков, расположенные выше уровня земли (пола) более чем на 1 м необходимо ограждать в соответствии с требованиями СНиП 111-4-80. При невозможности или нецелесообразности устройства ограждений рабочие должны быть снабжены предохранительными поясами по ГОСТ 5718-77. Места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или производителем работ и ярко окрашены. Участки монтажной площадки, на которой производится сварка, должны быть ограждены ширмами, щитами из листовой стали или фанеры, обработанной огнестойким составом, занавесями из асбестового полотна или брезента высотой не менее 1,8 м, окрашенными в серый, желтый или голубой цвет матового тона. Установлены козырьки, щиты и т.п., защищающие работающих от брызг расплавленного металла. У сварщиков должен быть специальный защитный костюм, маска защитная, краги. Кроме вылета электрода, необходимо выдерживать определенное расстояние сопла горелки от изделия, так как с увеличением этого расстояния ухудшается газовая защита дуги и возможно попадание кислорода и азота окружающего воздуха в наплавленный металл, что приводит к образованию пор в металле шва. Величину расстояния сопла горелки до изделия нужно выдерживать в следующих пределах Заключение В данной работе был произведен расчет и проектирование корпуса воздухоохладителя. Были произведены расчеты норм времени, норм расхода материала, расчет режимов сварки. Для правильного выполнения корпуса была разработана схема сварки изделия и технология изготовления сборки и сварки конструкции. В данном курсовой было выбрано сборочно-сварочное приспособление для изготовления данного изделия. Подобраны материал и способы сварки, сварочное и вспомогательное оборудование. Была изучена литература по проектированию сварных конструкций, различные государственные стандарты, строительные нормы и правила. На основании этого была разработана оптимальная конструкция. Список использованной литературы Расчет и проектирование сварных конструкций: Практикум и курсовое проектирование - учеб. пособие для студентов среднего профессионального образования / В.В. Овчинников. – М.: Издательский центр «Академия», 2010. – 224 с. Расчет и проектирование сварных конструкций: - учебник для студентов учреждений среднего профессионального образования / В.В. Овчинников. – М.: Издательский центр «Академия», 2010. – 256 с. Производство сварных конструкций: учебник для студентов учреждений среднего профессионального образования / Б.Г. Маслов, А.П. Выборнов – 7-е изд., стер. – М.: Издательский центр «Академия», 2015 – 288с. |