Курсовая работа 23.02. курсовиЧОК. Разработка технологического процесса на ремонт маховика автомобиля зил130

Скачать 480.15 Kb. Скачать 480.15 Kb.

|

ПРАВИТЕЛЬСТВО САНКТ-ПЕТЕРБУРГА КОМИТЕТ ПО НАУКЕ И ВЫСШЕЙ ШКОЛЕ КОМИТЕТ ПО НАУКЕ И ВЫСШЕЙ ШКОЛЕСАНКТ-ПЕТЕРБУРГСКОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «АКАДЕМИЯ ТРАНСПОРТНЫХ ТЕХНОЛОГИЙ» Специальность: 23.02.03Техническое обслуживание и ремонт автомобильного транспорта Тема: Разработка технологического процесса на ремонт маховика автомобиля ЗИЛ-130 АТТ2. КП1722. 000 ПЗ Студента группы КТ-81 Лебедев Никита Алексеевич 2022  Содержание Содержание

Введение ВведениеВ ремонт входит много операций, которые направлены на восстановление ресурсов, работоспособности деталей, узлов, агрегатов. На крупных предприятиях располагаются специальные участки для ремонта сложных узлов и агрегатов. Это связано с тем, что ремонт обходиться в 4 - 5 дешевле, чем новая деталь. А ресурс работоспособности детали после КР практически сводиться к новой детали примерно 0,8. Также при этом достигается большая экономия металла, энергетических ресурсов, материальных и трудовых затрат. В данном курсовом проекте рассматривается ремонт маховика ЗИЛ-130 Дефекты: -износ рабочей поверхности; -износ отверстий под болты крепления; -износ посадочного отверстия под фланец.  1 Технологическая часть 1 Технологическая часть1.1 Конструктивно-техническая характеристика детали Конструктивно-технологическая характеристика маховика ЗИЛ представлена в таблице 1

1.2 Условия работы деталей Условия работы — это совокупность факторов, обуславливающих протекание вредных процессов и появление дефектов на поверхности. Условия работ характеризуются видом и родом трения, характером нагрузки, агрессивностью среды. Условия работы детали представлены в таблице 2

1.3 Технические требования на дефектацию 1.3 Технические требования на дефектациюТехнические требования на дефектацию содержат наименование дефектов, способ установления дефекта, размеры поверхностей или дефектов, а также способы устранения. Технические требования на дефекацию и ремонт маховика ЗИЛ представлены в виде таблицы 3 Таблица 3 - Технические требования на дефекацию и ремонт махови

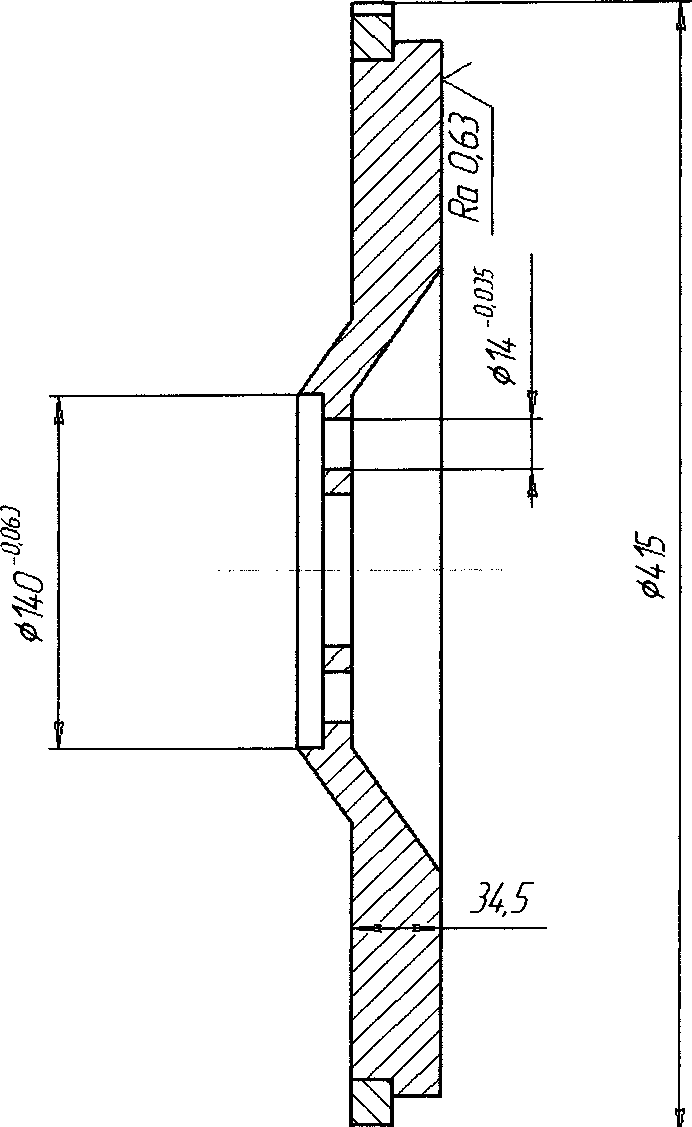

Рисунок 1- маховик 1.3.2 Маршрут ремонта и анализ дефектов Анализ дефектов даёт анализ возникновения дефектов, причин и рекомендации ТУ по устранению этих дефектов. Данные по устранению и причин возникновения представлены в таблице 4 Таблица 4 - Анализ дефектов

1.4 Выбор и обоснование выбора ремонта 1.4 Выбор и обоснование выбора ремонтаМетодика выбора рационального способа ремонта основана на последовательном применении по отношению к подлежащей восстановлению детали в 4-х критериях:  - Критерий применимости; - Критерий применимости;- Критерий долговечности; - Критерий экономичности; - Технико-экономический критерий. 1.4.1 Выбор по критерию применимости Анализируем применение всех основных и дополнительных операций для устранения заданных дефектов. Критерий применимости определяет возможность применения различных способов восстановления для устранения конкретного дефекта. Способы ремонта в дальнейшем обозначены: -ЭДС − электродуговая сварка; -ГРС − ручная газовая сварка; -АДС − аргонно-дуговая сварка; -НСФ − наплавка под слоем флюса; -ВДН − вибродуговая наплавка; -НУГ − наплавка в среде углекислого газа; -М − металлизация; -Х − хромирование;  -Ж − железнение; -Ж − железнение;-Д − пластические деформации; -ДРД − дополнительная ремонтная деталь; -РР − ремонтный размер; -СМ − синтетические материалы Способы ремонта по критерию применяемости представлены в таблице Таблица 5 – Выбор способа ремонта по критерию применяемости

1.4.2 По критерию долговечности и экономичности. 1.4.2 По критерию долговечности и экономичности.По критериям долговечности и экономичности (Кд и Св), определяется работоспособность восстанавливаемой детали и оценивается при помощи коэффициента экономичности. Этим показателем характеризуется способ ремонта с точки зрения последующего межремонтного пробега детали, этот критерий назначается для каждого способа ремонта, определенного в критерии применимости и выбирается из таблицы 6 Таблица 6 – Коэффициент долговечности и удельной стоимости восстановления детали

1.4.3 Технико-экономические критерии Критерий экономичности характеризует затраты на устранение дефектов по выбранному маршруту. Для расчета ориентировочной стоимости ремонта (СВО) находится площадь ремонтируемых поверхностей по каждому дефекту.  Решение, каким способом устранять дефект принимается по технико-экономическому критерию, который связывается с долговечностью детали и с экономикой ее восстановления и выражается по следующей формуле Решение, каким способом устранять дефект принимается по технико-экономическому критерию, который связывается с долговечностью детали и с экономикой ее восстановления и выражается по следующей формулеСВО=S∙CВУ, где CВУ – ориентировочная стоимость восстановления, S – площадь восстанавливаемой поверхности. СН∙КД>СВО, Определение площадь ремонтируемых поверхностей:       Таблица 7 – Технико-экономические показатели Таблица 7 – Технико-экономические показатели

Во всех случаях расчеты удовлетворяют неравенству СН∙КД> СВО 1.5 Схема базирования Основываясь на выбранном способе ремонта, определим поверхности, которыми деталь устанавливают и закрепляют при обработке относительно инструмента. Базирование по торцевым поверхностям с помощью прижимных реек представлено в соответствии с рисунком 1.  Рисунок 1 – Схема базирования детали Базами для коленчатого вала являются центровые отверстия и коренные шейки  1.6 Подефектная технология 1.6 Подефектная технологияНа данном этапе проектирования, необходимо разработать технологию устранения каждого дефекта в отдельности по принятому способу восстановления, определить содержание и цель каждой операции в расчетно-пояснительной записке курсового проекта этот раздел представлен в виде таблицы 8. Таблица 8 − Подефектная технология ремонта маховика ЗИЛ

1.7 Маршрутная технология 1.7 Маршрутная технологияВ предыдущем случае предусматривалось выполнение работ по устранению каждого дефекта в отдельности. Данная таблица требует разработки порядка операций по устранению комплекса дефектов, объединенных общим маршрутом и состава каждой операции. При этом технологический маршрут составляется не механическим сложением технологических процессов устранения каждого дефекта в отдельности, а с учетом следующих требований: А) объединение одноименных операций по всем дефектам маршрута; Б) каждая последующая операция должна обеспечить сохранность качества рабочих поверхностей детали, достигнутого при предыдущих операциях; В) вначале предусмотрено выполнение подготовительных операций, затем сварочных, кузнечных, прессовых и в заключении технологического процесса назначить шлифовальные и отделочные работы. При разработке маршрута надо учесть рекомендации типовых технологических процессов ремонта деталей, которые помещены в приложения – это сэкономит труд и время. Вспомогательные переходы обозначать прописными буквами русского алфавита/А, Б, В…/, технологические арабскими цифрами /1, 2, 3…/. Содержание перехода включает: А) Наименование метода обработки, выраженное глаголом в повелительной форме/например: точить, сверлить и т.д./; Б) наименование обрабатываемой поверхности детали/например: торец, шейку, отверстие и т.д./ В) размеры и предельные отклонения обрабатываемой поверхности. Маршрутная технология представлена в таблице 9 Таблица 9 – Маршрутная технология

1.8 Выбор оборудования, оснастки и инструмента 1.8 Выбор оборудования, оснастки и инструментаОборудование: Токарно-винторезный станок модели IK625 Высота центров, мм – 500 мм Наибольшее расстояние между центрами, мм – 1000.1400.2000 Наибольший диаметр обработки, мм – 500мм Диаметр отверстия шпинделя - 52 Число оборотов шпинделя в минуту– 12,5; 15; 20; 31,5; 40; 50; 63; 80: 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250;1600; 2000. Подача суппорта в мм на 1 оборот – 0,035; 0,037; 0,042; 0,048; 0,06; 0,065; 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,261; 0,28; 0,3; 0,34; 0,39;0,43; 0,47;0,52;0,57;0,6; 0,7;0,78;0,87;0,95;1,04;1,14;1,21;1,4;1,56;1,74;1,9;2,08; Габаритные размеры длина - 2812; 321;, 3812; ширина - 1215,высота - 1349 Мощность электродвигателя, кВт – 10 Число оборотов электродвигателя, об/мин – 1335 Масса станка 2310-2635 кг Наплавочная установка А580М  1.9 Расчёт режимов обработки и техническое нормирование 1.9 Расчёт режимов обработки и техническое нормированиеРасчёт количества деталей в партии определяется по приведенной формуле  , , где N – годовая производственная программа, шт- 8000 по заданию; h – количество одноименных деталей в агрегате, 1 шт.;  КР – маршрутный коэффициент ремонта (из задания); КР – маршрутный коэффициент ремонта (из задания);ДР – количество рабочих дней в году, 253 005 Токарная Выбираем основные параметры из таблицы ( Э. Э. Миллера) t = 1; S = 0.5 мм/об; V = 80м/мин,L=260мм Определяем скорость резания V, мм/мин, по формуле: V=K1∙K2∙K3∙K4∙K5, Vмм/мин=107∙0,8∙1∙1∙0,92∙1=78,752  Частота оборотов шпинделя,n, об/мин, определяется по формуле Частота оборотов шпинделя,n, об/мин, определяется по формуле , , где V– скорость резания, мм/мин; π– 3,14; D–длина обрабатываемой поверхности. Определяем основное время Тосн, мин, по формуле 1.6  , ,   где L– сумма длины обрабатываемой поверхности, врезания и перебега; n–частота вращения детали, об/мин; S–фактическая подача инструмента, мм/об;  i=1. i=1.Используем вспомогательное время,Tву/Tщ/Tвп , мин[Э. Э. Миллер] , и получаем вспомогательное время по всей операции, по формуле Tвс = Tву + Tизм + Tвп, Tвс = 1,10+0,16=1.26 мин.  где Tву– время на установку; где Tву– время на установку;Tизм– время на измерения; Tвп– время на переход. Определяем дополнительное время, Tдоп, мин, по формуле   где Тмаш – основное время операции, мин; Твс – вспомогательное время, мин; К=8. Определяем штучное время, Тшт, мин, по формуле: Тшт= Тмаш+ Твс+ Tдоп, Тшт=13,48+1,26+2,78=17,52 мин где Тмаш – основное время операции, мин; Твс – вспомогательное время, мин; Tдоп – дополнительное время, мин. Подготовительно-заключительное время, Тпз, мин.[Э. Э. Миллер]: Тпз = 5,8 мин.  Определяем штучно-калькуляционное время, Тшк, мин, по формуле: Определяем штучно-калькуляционное время, Тшк, мин, по формуле: , , где Тшт − штучное время, мин; Тпз − подготовительно-заключительное время, мин; Z − количество деталей в партии, шт. 010 Сверлильная Выбираем основные параметры из таблицы: T=1;L=11,5мм Y=0,87(14,25-14,06)=0,1653  , , , ,  , ,   , , Тшт=Тмаш+Твс+Тдоп Тшт=0,02+1,24+0,1=1,32 мин  , ,  , ,  , ,Выбираем основные параметры из таблицы: t = 1; S = 0.5 мм/об; V = 80м/мин,L=140мм Vмм/мин=107∙0,8∙1∙1∙0,92∙1=78,752  , ,   , ,   Tвс = Tву + Tщ + Tвп Tвс = 1,10+0,16=1.26 мин.  , , Тшт= Тмаш+ Твс+ Tдоп Тшт=1,13+1,26+0,2=2,59 мин  , ,  2 Экономическая часть 2 Экономическая часть2.1 Себестоимость ремонта Себестоимость ремонта детали включает в себя все затраты, связанные с ремонтом. В состав затрат входит: дополнительная заработная плата, которую рабочий получает за время отпуска и за выполнение государственных обязанностей, а также входят себестоимость ремонта, начисленная на суммарную и дополнительную платы на социальные и другие фонды, как федеральные, так и региональным органам власти. В себестоимость включаются затраты на материалы, затраты на запасные части, если при данном технологическом процессе они есть. В себестоимость включаются и накладные расходы. При таком перечислении затрат все затраты на энергоресурсы, тепло, общее и местное освещение, зарплату работникам, не участвующих в технологическом процессе, амортизацию различных фондов, участвующих в производстве (здания, сооружения, станков, оборудования), канцелярские расходы, командировочные расходы относят к накладным расходам (НР). При определении себестоимости ремонта последовательно определяют все статьи затрат. Основная заработная плата состоит из зарплаты на тариф, различных доплат (работа в ночное время, руководства бригадой), различных других доплат по принятому в предприятии положению, а также премию. В случае данного курсового проекта, зарплата по тарифу приравнивается к основной зарплате, так как ни доплаты, ни премия не рассчитываются. Представлено в соответствии с формулой: ОЗП=ЗПТ,  Зарплата по тарифу определяется по формуле:  , ,Дополнительная заработная плата определяется по формуле:  , ,где %ДЗП – принимается 10% от заработной платы Фонд оплаты труда определяется по формуле: ФОТ=ОЗП+ДЗП, Отчисления в социальные фонды определяется по формуле:  , ,где %ОСВ – принимается 30,4% Затраты по статье «заработная плата с отчислениями определяется по формуле: З1=ФОТ+ОСФ Расчет затрат по статье «затраты с начислениями» представлен в таблице 11 Таблица 11 – Затраты с начислениями

Укрупненно, накладной расход определяют в процентах от затрат по всей статье зачислений от ФОТ или ОЗП, как представлено в формуле: Укрупненно, накладной расход определяют в процентах от затрат по всей статье зачислений от ФОТ или ОЗП, как представлено в формуле: , , где %НР – процент накладных расходов основной затраты ремонтныхзатрат = 200% Так же необходимо определить затраты на материалы. Определяем их по формуле:  , ,ЗМ=0,0338∙300=10,14руб где G – масса проволоки, используемой для ремонта одной детали, 0,0338 кг Скг – стоимость одного кг проволоки = 300руб Себестоимость ремонта детали определяется по формуле: Св=З1+НР+Зм, Св= 86,33+120,36+10,14=216,83 2.2 Экономическая эффективность проекта Экономическая эффективность проекта определяется по формуле: Св≤Сн∙Кд, 216,83≤672 Вывод: Исходя из наших расчетов, можно сделать вывод, что ремонт целесообразен.   Литература ЛитератураБоднеев А.Г., Шаверин Н.Н.«Лабораторный практикум по ремонту автомобилей» М. «Транспорт» 1989г. Милер Н.К. «Техническое нормирование труда в машиностроении» М. «Машиностроение 1988г. «Справочник режимов резания металлов»под редакцией Румянцева А.В. «Методические указания по выполнению курсового проектирования» «Справочник технолога авторемонтного производства» под редакцией Малышева М. «Транспорт» 1972г. «Справочник режима резания металлов» под редакцией Борановского М. «Машиностроение» 1972г. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||