Технологическая предпринимательства. тех. Разработка технологии изготовления детали Палец из порошковой легированной стали

Скачать 239.1 Kb. Скачать 239.1 Kb.

|

|

1.5 Операции технологического процесса Технологические процессы порошковой металлургии включают следующие операции. 1. Приготовление шихты и дозировка. Порошки различных компонентов смешивают при помощи смесителя( в нашем случае будет использован двухконусный смеситель на 100кг) 2. Формование в стальных пресс-формах применяют для мелких деталей. Для изготовления крупных изделий из тугоплавких металлов (труб, стержней) применяют гидростатическое прессование. Для получения листов, полос и лент применяют прокатку. На обычных же прессах возможно прессование только простых по форме деталей. Специальные прессы применяются для изготовления сложных изделий; они имеют до 4-6 независимых рабочих перемещений. 3.Механическая доработка позволяет получить на изделии сложные фасонные элементы, невозможные для прессования (резьба). 4.Спеканиетехнологический процесс получения твердых и пористых материалов (изделий) из мелких порошкообразных или пылевидных материалов при повышенных температурах; часто при спекании меняются физико-химические свойства и структура материала. Спекание обеспечивает сцепление частиц порошка вследствие диффузии атомов. Спекание производят при температуре примерно равной (0,65-0,79) t пл основного компонента сплава в водородных,в защитных средах эндогаза или вакуумных печах для защиты от окисления. 5. Горячее прессование заключается в одновременном прессовании и спекании, что сокращает время операции в 20-30 раз. Оно выполняется при меньшей температуре. Но недостатком этого процесса является низкая стойкость дорогих пресс-форм. Например, графитовые пресс-формы выдерживают 3-5 прессовок при температуре 1500°С. 6. Калибрование. При обычном процессе порошковой металлургии можно получить детали сравнительно невысокой точности 10-12 кв и шероховатостью RZ=20-10 мкм. Для повышения точности таких деталей выполняют калибрование в специальных пресс-формах при давлении до 100кПа и при условии достаточной пластичности материала. При этом точность размеров повышается до 8-9кв и RA 2,5-6,3мкм. Каждая из указанных операций вносит свой важный вклад в формирование всех свойств конечных порошковых изделий. В своей работе я буду использовать следующий порядок технологического процесса: 1.Подготовительные операции: -смешивание компонентов нужного нам состава 2.Прессование 3.Спекание 4.калибрование 5.Механическая доработка(нарезание резьбы М8) 6.Выходной контроль 7.Упаковка 2.Расчетная часть 2.1.Расчет размеров технологической оснастки.

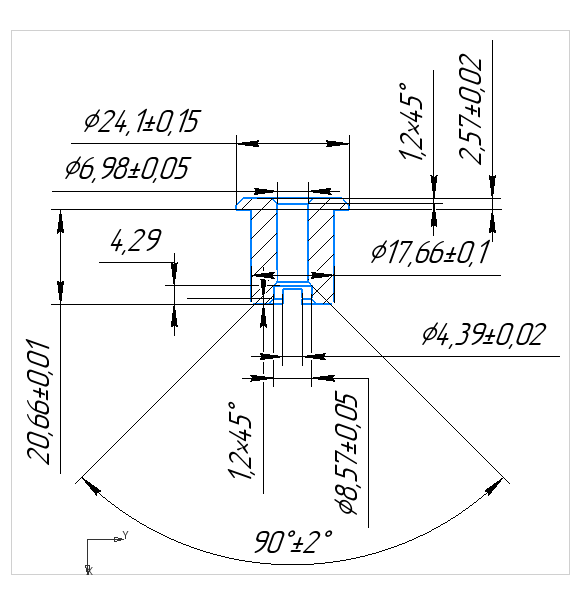

Расчет высоты матрицы:    2.2Расчет навески Масса навески рассчитывается по формуле: m = Vρ к1к2, где V – объем готовой заготовки=5,249 см^3 ρ – плотность изделия; к1 = 1,01); к2 = 1,02. M = 5.249 cм 3*6,8 г/см3 * 1,01 * 1,02 = 36.77 г ОПЕРАЦИОННАЯ КАРТА ПРИГОТОВЛЕНИЯ ШИХТЫ

Продолжительность смешивания: 45  1мин. 1мин. Оборудование: смеситель двухконусный на 100 кг Контролируемые параметры 1. Равномерность смешивания: шихта должна быть однородной, без включений и комков, видимых невооруженным глазом. 2. Насыпная плотность: нас. = (2,8+0,1) г/см3 2.3Расчет усилия прессования и калибрования, выбор прессового оборудования Максимальная площадь сечения Smax= 3.14 (24,5^2 -6.7^2 ) /4= 436 мм2 Ориентировочная плотность прессовки – 6,7 г/см3 . С учетом данных справочной таблицы 1, давление прессования, обеспечивающее получение такой плотности, составляет 700 Мпа. Следовательно, усилие прессования: Р = р Smax =700*10^6*436*10^-6= 305.2 кН Принимая коэффициент запаса к = 1,25, получаем усилие пресса Рпр. = 1,25*305.2 = 381.5 кН (38.15 т). Для прессования детали выберем Пресс-автомат ТРА 50 (усилие 50 т) Усилие калибрования: Р = р Smax =300*10^6*436*10^-6= 130.8 кН С учетом коэффициента запаса к = 1,25, получаем усилие калибровочного пресса Ркал. = 1,25*130.8 = 163.5 кН (16.35 т). Для калибрования детали выберем Пресс калибровочный ДК 30 (усилие 30 т) Масса навески рассчитывается по формуле: m = Vρ к1к2, где V – объем готовой заготовки=5,249 см^3 ρ – плотность изделия; к1 = 1,01); к2 = 1,02. M = 5.249 cм 3*6,8 г/см3 * 1,01 * 1,02 = 36.77 г 3.Технологическая часть 3.1ОПЕРАЦИОННАЯ КАРТА ПРИГОТОВЛЕНИЯ ШИХТЫ

Продолжительность смешивания: 45  1мин. 1мин. Оборудование: смеситель двухконусный на 100 кг Контролируемые параметры 1. Равномерность смешивания: шихта должна быть однородной, без включений и комков, видимых невооруженным глазом. 2. Насыпная плотность: нас. = (2,8+0,1) г/см3 3.2ОПЕРАЦИОННАЯ КАРТА ПРЕССОВАНИЯ Эскиз порошковой заготовки  Марка материала: ПК40Н2Д2М-68 ГОСТ 28378-89 Пресс-форма: Пресс: ТРА 50 Усилие прессования: 38,15Т Контролируемые параметры

|

17.73

17.73

24.20

24.20

24.10

24.10 21.62

21.62

17.61

17.61 24.03

24.03

24.10

24.10