Разработка диагностического прибора. статья _Ляхов. Разработка универсального диагностического прибора для определения технического состояния цпг автотракторных двигателей

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

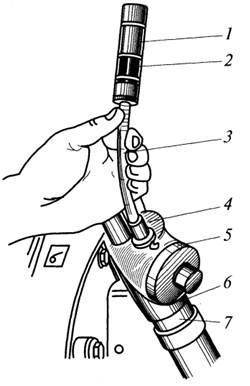

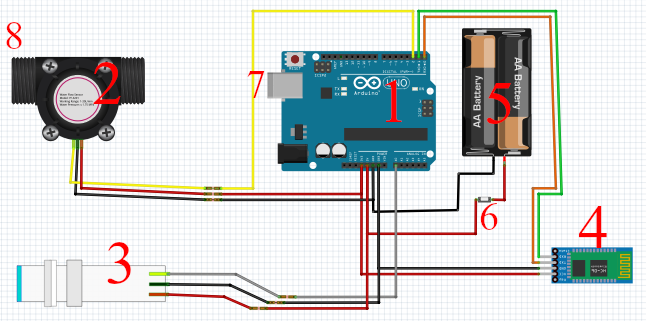

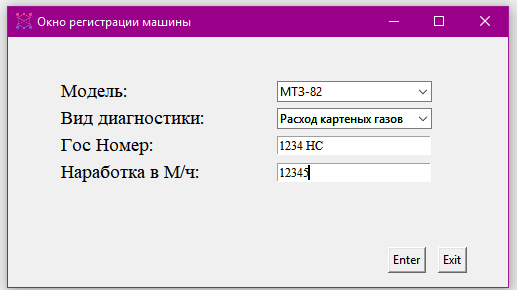

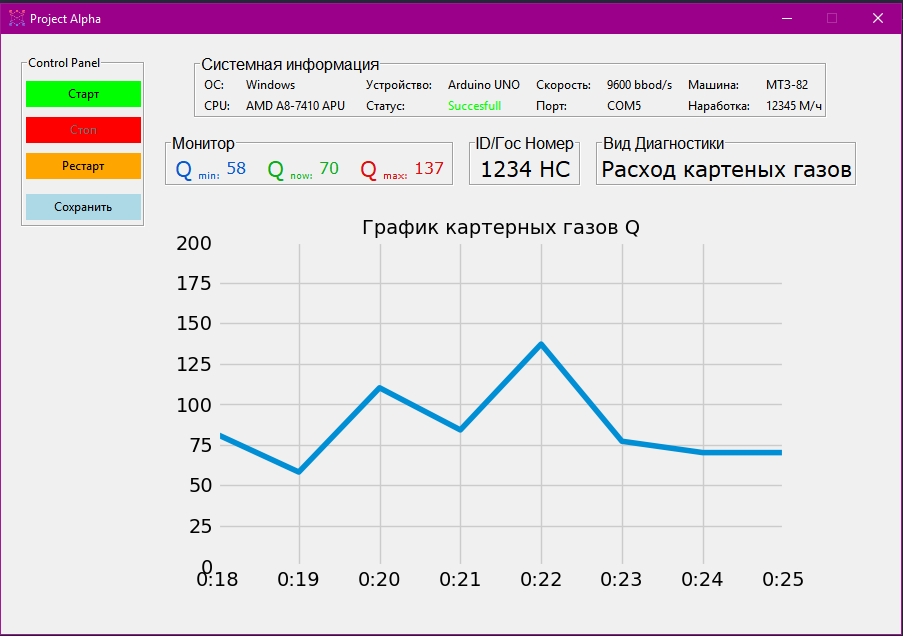

УДК 631.372 РАЗРАБОТКА УНИВЕРСАЛЬНОГО ДИАГНОСТИЧЕСКОГО ПРИБОРА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦПГ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ Преподаватель Ляхов А.В., lyahov.andrey.po4ep@gmail.com Почепский механико-аграрный техникум, Россия Студент Сергеев В.Д., 16vete15.com@gmail.com Брянский государственный аграрный университет, Россия DEVELOPMENT OF A UNIVERSAL DIAGNOSTIC DEVICE FOR DETERMINING THE TECHNICAL CONDITION OF THE CPG OF AUTOMOTIVE ENGINES Teacher Lyakhov A.V., lyahov.andrey.po4ep@gmail.com Pochepsky Mechanical and Agricultural College, Russia Student Sergeev V.D. 16vete15.com@gmail.com Bryansk State Agricultural University, Russia Аннотация. Рассмотрены способы определения технического состояния цилиндропоршневой группы, положительные и отрицательные стороны диагностических приборов. Разработан алгоритм работы универсального диагностического прибора. Предложена конструкция и внешний вид интерфейса приложений для ПК и мобильного телефона. Annotation. The methods of determining the technical condition of the cylinder piston group, the positive and negative sides of diagnostic devices are considered. An algorithm for the operation of a universal diagnostic device has been developed. The design and appearance of the application interface for PC and mobile phone are proposed. Ключевые слова: ЦПГ, мощность двигателя, расход картерных газов, диагностика, КИ-13671, двигатель, остаточный ресурс, Arduino UNU R3, цилиндропоршневая группа, ИМД-Ц. Key words: CPG, engine power, crankcase gas consumption, diagnostics, KI-13671, engine, residual life, Arduino UNO R3, cylinder piston group, IMD-Ts. Введение Эффективная работа тракторов, автомобилей, комбайнов и сложных сельскохозяйственных машин в значительной степени определяется техническим состоянием двигателя. На его долю приходится по отдельным типам машин до 50% основных неисправностей и отказов, а трудоемкость их устранения может достигать в максимуме до 40% от общего времени устранения отказов и неисправностей машин [1]. Это обусловлено тем, что двигатель внутреннего сгорания (ДВС) являются одним из основных агрегатов трактора, автомобиля, комбайна и сложных сельскохозяйственных машин. Эффективность использования транспортных средств, тракторов и мобильных сельскохозяйственных машин в значительной степени определяется характеристиками установленных на них ДВС. [2] Анализируя работу дизельных двигателей, можно сказать, что по надёжности, системы и механизмы в двигателе распределяются следующим образом: система питания – до 45% отказов; цилиндропоршневая группа – до 20%; газораспределительный механизм – до 15%; системы охлаждения и смазки – до 10% [3]. В связи с этим актуальной является проблема диагностики дизельных двигателей, используемых в качестве силовой установке на тракторах и сложных сельскохозяйственных машинах. Вследствие распространения тракторов, оборудованных электронной системой управления двигателем (ЭСУД) Common Rail, при их при диагностике возникают проблемы интерпретации полученных данных и постановки диагноза, а также стоимости диагностического оборудования. Выбор объекта исследования На основании выше изложенного, в качестве объекта исследования выбран процесс диагностирования двигателя с целью определения его технического состояния. Предмет исследования — является зависимость, позволяющая оценивать состояние цилиндропоршневой группы двигателя посредством измерения расхода картерных газов и мощности ДВС. Практическая цель исследования — создание диагностического устройства на современной элементной базе. Для достижения поставленной цели требуется решение следующих задач: 1) выбор и обоснование математической модели для определения мощности ДВС, а также величины остаточного ресурса; 2) создание алгоритма работы и блочной схемы универсального диагностического прибора, для сопряжения диагностических датчиков с ПК и телефоном и первичной обработки данных; 3) реализация приложения для нескольких платформ, мобильный телефон и персональный компьютер (ПК), для обработки полученных диагностических параметров. Синтез конструкции Анализ цилиндропоршневой группы (ЦПГ) показал, что основными отказами и неисправностями являются: повышенный радиальный зазор гильза — поршень и зазоры в стыках поршневых колец, износы гильзы, потеря упругости и поломка компрессионных и маслосъемных колец. Износ ЦПГ характеризуется увеличением зазоров в сопряжениях: гильза — поршень, в замках поршневых колец, между кольцами и канавками поршней по высоте. Увеличение неплотностей ЦПГ повышает утечку газов в картер из надпоршневого пространства. Это в свою очередь, ухудшает качество смесеобразования и сгорания топливовоздушной смеси и, следовательно, повышает удельный расход топлива и дымности отработавших газов. [1] Работоспособность ЦПГ двигателя определяется величиной зазоров между поршнем и гильзой цилиндра, состоянием компрессионных колец, а также количеством приработки гильзопоршневой группы. Указанные параметры тесно связаны с количеством газов, прорывающихся в картер, а также с амплитудой и фазой удара поршня о стенку гильзы. Увеличение неплотностей гильзопоршневой группы двигателя вызывает увеличение расхода газов, прорывающихся в картер и повышает давление в нем. Для оценки расхода газов используют индикатор расхода газов КИ-13671 рисунок 1 (разработан Целинным филиалом ЦОКТБ ГОСНИТИ), который устанавливается на маслозаливную горловину двигателя, а его сапун закрывается специальной пробкой. Методика замера расхода картерных газов приведена в [4]. При эксплуатационном диагностировании двигателей на тракторах и автомобилях при не установившихся режимах их работы наиболее эффективны без тормозные методы оценки мощности. Для этих целей применяются приборы ИМД-2М, ИМД-Ц, ИПД-3, КИ-13940 [1].  Рис. 1 — Расходомер картерных газов КИ-13671: 1 — сигнализатор; 2 — поршень сигнализатора; 3 — удлинитель; 4 — патрубок; 5 — крышка; 6 — корпус; 7 — переходник Измерение мощности двигателя с помощью прибора ИМД-Ц основано на определении углового ускорения коленчатого вала в режиме свободного разгона, осуществляемого путём резкого повышения частоты вращения на холостом ходу с минимально устойчивой до максимальной [5]. Перед процессом измерения мощности ДВС необходимо произвести калибровки по ускорению, по частоте вращения. Настроить устройство на частоту вращения, при которой измеряется ускорение. Детально алгоритм измерения мощности описан [5, стр. 12]. Для данного прибора характерны как положительные, так и отрицательные качества. К числу последних можно отнести значительные погрешности при замерах, возникающие вследствие не точного позиционирования сигнализатора с риской и не совершенной конструкцией, частое обслуживания, заключающееся в регулярных очистках и тарировании, причем масса изделия достаточно велика относительно функционала [4]. Так-же можно выделить в качестве минуса полное отсутствие автоматического учета, накопления, хранения и обработки информации по диагностируемым единицам техники и постановки диагноза (определение остаточного ресурса). В результате анализа положительных и отрицательных сторон (выше приведенных) диагностических приборов, необходимости хранения и обработки информации, а также обеспечения мобильности устройства было решено выполнять первичную обработку информации, получаемую с датчиков 2 и 3 и их сопряжение посредством контроллера 1 Arduino UNO R3 (рис. 2). Данные схемотехнические решения, позволяют универсальному диагностическому прибору (УДП) производить замеры: расхода картерных газов (расходомер 2), угловой скорости ВОМ или зубчатого венца маховика (индукционный датчик 3). После первичной обработки данных, контроллер 1 передает поток данных по USB протоколу на ПК или происходит сопряжение с приложение на мобильном телефоне по протоколу Bluetooth. Дальнейшие вычисления производятся приложением на телефоне или на ПК рисунок 3 и 4 соответственно. Р  ис. 2 — Макетная схема универсального диагностического прибора: ис. 2 — Макетная схема универсального диагностического прибора:1 – контроллер Arduino UNO R3; 2 — расходомер YF-S201; 3 — индукционный датчик 37.3847; 4 — Bluetooth модуль HC-06; 5 – источник питания; 6 — Выключатель; 7 — USB разъем для сопряжения контроллера с ПК; 8 — место подключения расходомера к измеряемому ДВС В алгоритме работы приложений заложены следующие математические зависимости. Расчет величины углового ускорения производится по формуле 1: где ε — угловое ускорение коленчатого вала ДВС, с-2, Т — заданный промежуток времени, с. [1] Расчет остаточного ресурса производим по формуле 2:  (2), (2),где tост — остаточный ресурс, мот*ч; tн — наработка трактора на момент диагностирования, мот*ч; α - показатель степени функции изменения параметра состояния; ИП - предельное изменение параметра состояния; Мобильное приложение (рис. 3) позволяет в реальном времени отображать расход картерных газов (поле 1), определять максимальное значение иагностируемого параметра и на его основании определять прогнозируемый остаточный ресурс. Р  ис. 3 — Внешний вид приложения для мобильного телефона: ис. 3 — Внешний вид приложения для мобильного телефона:1 — масштабируемый график расхода картерных газов; 2 — поле ввода текущей наработки трактора; 3 — значение максимального расхода картерных газов; 4 — прогнозируемый остаточный ресурс Приложение для персонального компьютера имеет более развитый функционал. После запуска приложения, на первый план выходит окно регистрации машина (рис. 4), в котором следует обязательно ввести исходные данные для диагностики трактора и его последующего учета. К числу вводимых параметров относятся: модель трактора, вид диагностики (расход картерных газов или определение мощности), государственный номер для однозначной идентификации трактора в базе данных, а также текущая наработка в моточасах. После того, как занесена вводная информация, нажимаем кнопку «Далее» и переходим к основному окну программы. В этом окне (рис. 4) информация о тракторе и о диагностируемых параметрах отображается блоками. Можно выделить: блок 1 - «Панель контроля». Кнопки позволяют выполнить запуск диагностики, остановку алгоритма обработки (остановка программы), перезапуск порта USB на программном уровне, сохранение результатов диагностики.   Рис. 4 — Внешний вид приложения для ПК: а — окно регистрации; б — основное окно программы Блок 2 - «Системная информация». В данном блоке отображается сервисная информация, вид операционной системы, тип процессора, тип контроллера, статус соединения USB c контроллером (Arduino Uno R3), скорость передачи данных, номер виртуального порта, марка трактора, текущая наработка. Блок 3 - «Монитор». Отображает величину диагностируемого параметра, в данном примере: минимальный расход, текущий расход и максимальный расход картерных газов. Для лучшей читаемости информации о тракторе отображается государственный регистрационный номер и вид диагностики. Блок 4 - «График». Происходит отображение кривой изменения расхода картерных газов. На основании выше приведенной информации можно сделать заключение о том, что приложение для персонального компьютера имеет больший функционал и возможности к хранению информации и ее последующему анализу. Заключение При выборе в качестве диагностируемых параметров расхода картерных газов и мощности двигателя не во всех случаях удается получить полную картину об его техническом состоянии. Предлагаемая конструкция имеет возможность для развития, путем внедрения дополнительных датчиков, отслеживающих, например, давление газов во впускном коллекторе и другие параметры. Применение беспроводных протоколов передачи данных, показало повышенную мобильность и удобство эксплуатации диагностического прибора. Литература: 1. Колчин А.В., Бобков Ю.К. Новые средства и методы диагностирования автотракторных двигателей: Учебное пособие. Москва: Изд-во Колос, 1982. 111 с. 2. Габитов И.И., Грехов Л.В., Неговора А.В. Техническое обслуживание и диагностика топливной аппаратуры автотракторных дизелей: Учебное пособие. Уфа: Изд-во БГАУ, 2008. 240 с 3. Чичиланов И.И. Совершенствование методики и средств диагностирования дизельных двигателей: дис. канд. техн. наук: 05.20.03 / Чичиланов Илья Иванович. Зерноград, 2016. 211 с. 4. Определение количества газов, прорывающихся в картер [Электронный ресурс] / Студопедия. 2003. Режим доступа: https: // studopedia.ru/3_91220_opredelenie-kolichestva-gazov-prorivayushchihsya-v-karter.html 5. Чечет В.А., Егоров В.В., Майстренко Н.А., Бутузов А.Е., Левшин А.Г. Техническая диагностика тракторов: Учебное пособие. М.: МЭСХ, 2018. 100 с. 6. Маслов Г.Г. Техническая эксплуатация МТП: Учебное пособие. Кубанский государственный аграрный университет, 2008. 142 с. |