Отчет по НИР Гасангусйенов А.З. РНМ-20-01 (1). Разработкинефтяных

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

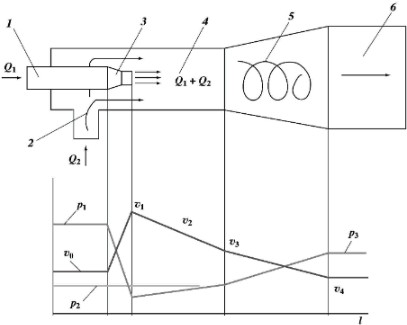

Принцип действия и принципиальная схема струйного аппаратаПринципиальная схема струйного насоса, изображенного на рисунке 1 доста- точно проста [2], что дает большое преимущество при эксплуатации. Жидкость, которую необходимо откачать, называется эжектируемой или от- качиваемой. Она перемещается от забоя скважины до устья за счет энергии, кото- рую ей передает рабочая жидкость, подаваемая силовым насосом. К основным элементам струйного насоса относятся сопло, приемная камера, входной участок, диффузор, камера смешения и выход. На первом этапе рабочая жидкость под высоким давлением, полученным от силового насоса, поступает по трубопроводу (1) в сужающееся сопло (3). В каче- стве силовых насосов могут применяться плунжерные или центробежные насосы, так как они обеспечивают необходимое давление рабочей жидкости. Далее на выходе из сопла формируется направленная струя с большой кине- тической энергией. После этого она поступает в камеру смешения (4), куда также поступает перекачиваемая жидкость по трубопроводу откачиваемой жидкости (2). Там они сталкиваются между собой и за счет их соприкосновения возникают силы трения на границе потоков с разными скоростями движения. Благодаря турбулент- ным процессам происходит смешение и передача энергии от рабочей жидкости к перекачиваемой, в результате чего частицы первой жидкости замедляют своё дви- жение, а второй – ускоряются. Вместе они поступают в диффузор (5), где кинети- ческая энергия преобразуется в потенциальную. После диффузора смесь жидкостей поступает в нагнетательную часть (6) и выходит с определенным давлением. Дан- ный процесс наглядно представлен на графике с зависимостью скорости от места в аппарате, где: V – скорость жидкости, P₁ - давление рабочей жидкости, Р₂ - давле- ние откачиваемой жидкости, Р₃ - давление нагнетания, l – длина струйного аппа- рата, Q₁ - рабочая жидкость, Q₂ - отбираемая жидкость.  Рис. 1 Схема струйного аппарата При проектировании выделяют рассматривают основные конструктивные параметры: площадь и внутренний диаметр сопла на выходе; площадь сечения для откачиваемой жидкости в начале камеры смешени, площадь и внутренний диаметр камеры смешения, площадь и внутренний диаметр в конце диффузора, а также длина камеры смешения. Камера смешения делается в следующих исполнениях: цилиндричсеком, когда диаметр не меняется на всей длине камеры; сходящийся, когда диаметр камеры по длине уменьшается. Чаще всего применяют цилиндрическую камеру, так как она обеспечивает больший КПД, а также конструктивно проще и дешевле. Длину камеры смешения берут в пределах 8 внутренних диаметров сопла на входе. Эффективность передачи энергии от рабочей жидкости к добываемой зависит от площадей поперечного сечения сопла и камеры смешения. В качестве рабочей жидкости чаще всего применяется вода, реже нефть. Вода имеет ряд преимуществ по отношению к нефти, так как имеет относительно малый бъемный коэффициент, отсутствует пожаро- и взрывоопасность, а также - низкая стоимость. Главные минусы: замерзание при низких температурах и отсутствие смазывающей способности. Для ликвидации этих минусов добавляются специальные элементы – повехностно-активные вещества или ПАВ, которые также защищают оборудование от коррозионного износа. Вода поступает из системы поддержания пластового давления (ППД). Основные процессы для всех без исключения струйных аппаратов описываются тремя законами: Сохранения энергии; Сохранения массы; Сохранения импульса. Таким образом, можно сделать вывод о преимуществах, которые дают струйные аппараты: отсутствие движущихся деталей, которые могли бы из-за этого разрушаться, малые габариты, стабильно работать с жидкостью, имеющей большое значение свободного газа и механических примесей. Наибольший недостаток таких насосов – низкий КПД за счет высоких гидравлических потерь во время трения жидкости о стенки в камере смешения. На практике основными элементами скважинного струйного насоса (1), показанного на рисунке 1 являются: сопло (3) или насадка; камера смшенния (4), струйный аппарат (2) и сдвоенный обратный клапан. В качестве основного материала для сопла и камеры возможно использовать материал ВК-12 [2], который хорошо себя зарекомандовал на испытаниях [5]. Крайне удобно исполнение со свободно-сбрасываемым струйным аппаратом. Такая конструкция позволяет извлекать его из скважины с помощью изменения направления потока жидкости, не поднимая при этом колонну труб. Фиксированные же струйные аппараты фиксируются на разьбе к колонне труб НКТ. Если площадь поперечного сечения сопла составляет 50–60% площади ка- меры смешения, то насос можно назвать высоконапорным. В этом случае площадь поперечного сечения сопла сравнительно мала, что уменьшает расход откачивае- мой жидкости по сравнению с расходом рабочей жидкости. При этом гидравличе- ская энергия передается сравнительно малому объему откачиваемой жидкости, и развивается высокий напор. |