Способы формирования пласмасс. Способы формирования пласмасс — копия. Реферат дисциплина Учебноисследовательская работа 2022 Содержание Введение

Скачать 493.5 Kb. Скачать 493.5 Kb.

|

|

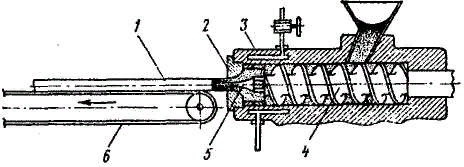

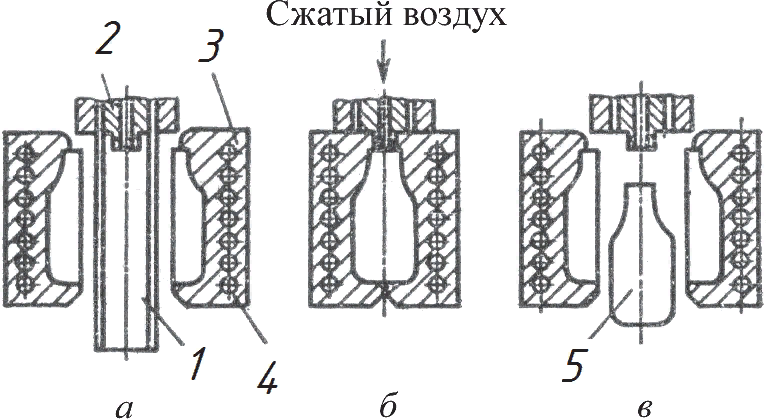

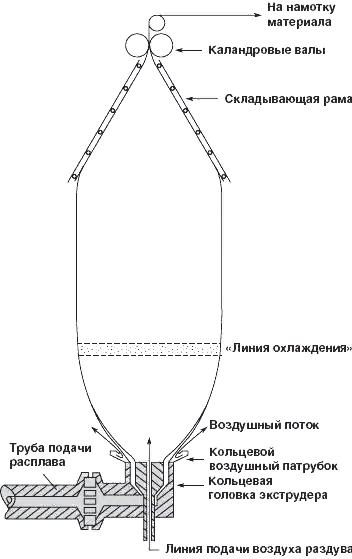

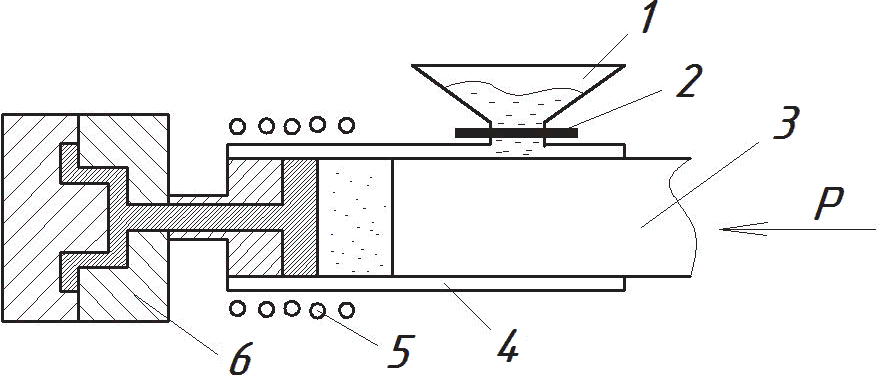

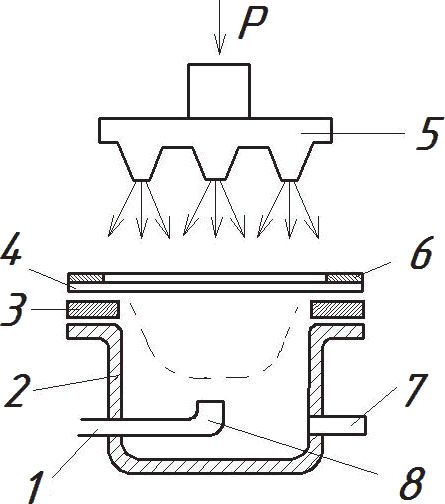

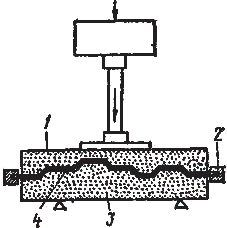

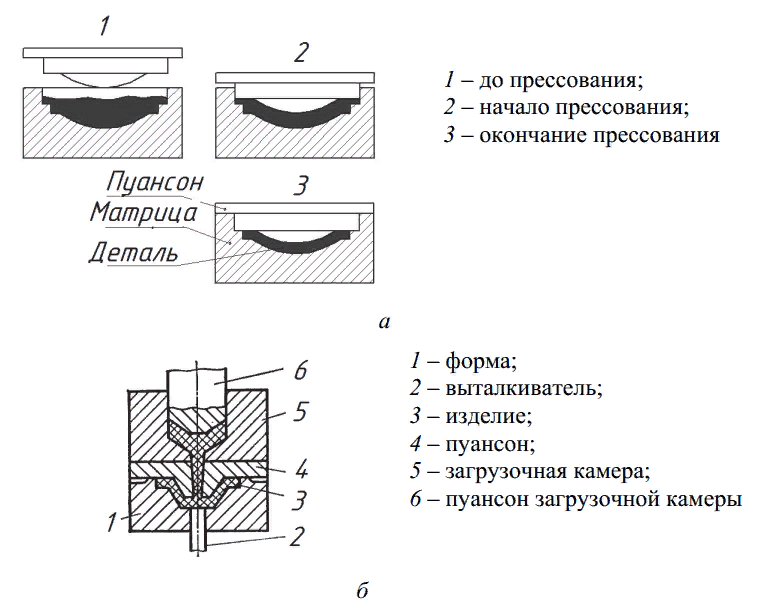

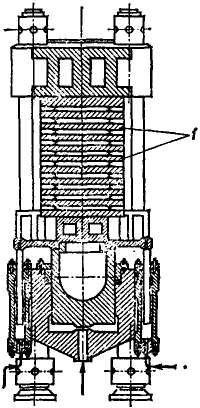

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования РЕФЕРАТ дисциплина: Учебно-исследовательская работа 2022 Содержание Введение В машиностроении большое применение находят различные неметаллические неорганические и органические материалы, такие как пластмассы, резина, стекло, керамика, лакокрасочные и клеевые материалы. С развитием химии и новых технологий их доля в общей массе машин и механизмов постоянно возрастает. Полимерные материалы все шире и шире проникают во все отрасли промышленности. На основе полимеров получают композиции, называемые пластмассами и полимерными композиционными материалами (ПКМ). Пластмассами называются материалы, полученные на основе естественных и синтетических высокомолекулярных соединений (полимеров), способные вследствие своей пластичности принимать необходимую форму под воздействием тепла и давления. Материалы на основе полимеров разрабатываются для совершенствования существующих машиностроительных конструкций и изделий, что открывает возможности для реализации новых конструктивных решений. Композиционные материалы – это искусственно созданные материалы, состоящие из двух или более фаз, различающихся по составу и свойствам, разделенных выраженной границей. Полученная композиция имеет новые свойства, запроектированные заранее. Полимерные композиционные материалы обладают уникальными комплексами свойств, важнейшим из которых является сочетание высоких прочностных характеристик с высокой коррозионной стойкостью и низкой плотностью[4]. 1. Виды пластмасс[6] Основой любой пластмассы служит полимер, который выполняет роль связующего. Кроме него в состав могут входить: наполнители, пластификаторы, смазывающие вещества, отвердители и ускорители отверждения, структурообразователи и регуляторы структурообразования, ингибиторы или стабилизаторы, красители, антистатики, антипирены, аппретирующие и другие добавки. Каждый из них придает определенные свойства пластмассовому изделию. Специфические физические и технологические свойства пластмасс определяют своеобразные методы их переработки в полуфабрикаты и изделия. Пластмассы бывают простые и сложные. Простые пластмассысостоят главным образом из одного полимера – связующего с небольшими добавками пластификаторов, отвердителей, стабилизаторов, красителей и т. д. Пластмасса иногда называется, как и образующий ее полимер, например, полиэтилен, полипропилен. Также пластмассы могут иметь свое название, к примеру «органическое стекло» (полимер – полиметилметакрилат); «фторопласт-3» (полимер – политрифторхлорэтилен); «фторопласт-4» (полимер – политетрафторэтилен). В простых пластмассах используют в основном линейные термопластичные полимеры, которые легко свариваются и склеиваются, позволяют получать изделия прессованием, литьем под давлением, пневматическим и вакуумным формованием, экструзией[2]. Сложные(композиционные) пластмассы, помимо полимера (связующего) и добавок, содержат минеральные или органические наполнители. Пластмассы классифицируютпо ряду признаков. 1. По реакции связующего полимера к повторнымнагревам пластмассы делятся на: термопластичныепластмассы на основе термопластичного полимера размягчаются при нагреве и затвердевают при последующем охлаждении. Чаще это чистые полимеры или композиции полимеров с пластификаторами, противостарителями. Термопласты отличаются низкой усадкой 1–3 %. Для них характерны малая хрупкость, большая упругость и способность к ориентации. Как уже сказано выше, примером термопластичных полимеров могут служить полиэтилен, полистирол, поливинилхлорид; термореактивныепластмассы на основе термореактивных полимеров (смол) после тепловой обработки – отверждения переходят в термостабильное состояние. Термореактивные полимеры отличаются хрупкостью, имеют большую усадку 10–15 %, поэтому пластмассы на их основе содержат в своем составе наполнители. Примером термореактивных полимеров могут служить фенолоформальдегидные, карбомидные, эпоксидные полимеры[6]. Связующим в сложных пластмассах большей частью являются термореактивные полимеры, так как они, по сравнению с термопластичными, менее вязкие и гораздо легче пропитывают наполнители. Они менее горючи и обеспечивают работоспособность пластмасс при более высоких температурах, например, полиамидные – 250–350 °С, кремнийорганические – 300–500 °С. По виду связующего пластмассы подразделяются на фенопласты (на базе фенолоальдегидных смол и их модификаций), аминопласты (на мочевиноформальдегидных или меламиноформальдегидных смолах), полиэфиропласты (на ненасыщенных сложных полиэфирах), эпоксипласты (на эпоксидных смолах), кремнийорганопласты и др.). До момента отверждения связующее остается вязкотекучей жидкостью. 2. По виду наполнителя: с твердым наполнителем и с газообразным наполнителем. Твердые наполнители в пластмассы вводят в количестве 40–70 % для повышения твердости, прочности, жесткости, теплостойкости, снижения усадки, а также придания особых специфических свойств, например фрикционных, антифрикционных и др. Наполнителями в пластмассах служат: минеральные порошки – кварца, мела, асбеста; слюды и каолина; органические порошки – древесная мука; минеральное волокно – стеклянное, базальтовое, асбестовое; органическое волокно – углеродное, хлопковое, древесное, синтетическое; листовые материалы – бумага, хлопчатобумажные ткани, стеклоткани, стеклошпон, древесный шпон[1]. Сейчас применяются разнообразные наполнители как для термореактивных, так и для термопластичных полимеров. Карбонат кальция и каолин (белая глина) дешевы, запасы их практически не ограничены, белый цвет дает возможность окрашивать материал. Сажа больше всего используется в качестве наполнителя резин, но вводится и в полиэтилен, полипропилен, полистирол и т. п. По-прежнему широко применяют органические наполнители – древесную муку, молотую скорлупу орехов, растительные и синтетические волокна. Для создания биоразлагающихся композитов в качестве наполнителя используют крахмал. При производстве изделий с заданными свойствами большое значение имеет выбор типа связующего и наполнителя, соотношения между ними, технологии переработки пластической массы в изделие. При одном и том же связующем в зависимости от свойств наполнителя свойства пластмасс сильно различаются. Добавление талька в полипропилен существенно увеличивает модуль упругости и теплостойкость данного полимера. Для материалов с высокими механическими свойствами используют хлопчатобумажную ткань, химические волокна и древесный шпон. Повышенные диэлектрические свойства достигаются использованием слюды, кварцевой муки. Для придания кислотостойкости, теплостойкости и фрикционных свойств вводят асбест. Газообразователивыполняют роль наполнителей при получении пенопластмасс. Процесс заключается в нагревании полимера с газообразователем, который разлагается с выделением газа и производит вспенивание. Органические и неорганические соединения-газообразователи характеризуются температурой разложения и газовым числом – это количество газа в см3, который выделяется при разложении 1 г газообразователя[2]. 3. По применениюпластмассы можно подразделить на следующие группы: конструкционные – для силовых деталей и конструкций, для несиловых деталей; прокладочные, уплотнительные; фрикционные и антифрикционные; электроизоляционные; износостойкие; теплоизоляционные; стойкие к воздействию огня, масел, кислот; облицовочно-декоративные. Один и тот же пластик часто обладает свойствами, характерными для нескольких групп. Например, текстолит может быть одновременно конструкционным, электроизоляционным и прокладочным материалом[7]. 2. Формование из пластмасс Выбор метода изготовления изделий из пластмасс определяется видом полимера, его исходным состоянием, а также формой и размерами изделия. Методы обработки термопластовпри получении изделий из них часто отличаются от методов обработки термореактивных материалов. Для термопластов разного химического состава (полиэтилен, полипропилен, полиолефины, полистирол, поливинилы, полиэфиры, полиамиды) наиболее распространенные процессы обработки – это экструзия, выдувное формование (раздувка), литье под давлением, вакуум-формование и др[4]. 3.Экструзия Экструзияиспользуется для производства волокон, пленок, листов, труб, простых профилей. Экструзия состоит в выдавливании расплавленного полимера через мундштук с отверстием, сечение которого определяется формой изделия. При обработке методом экструзии получают профили, трубы, а также листы и пленки из термопластов. При работе экструдера порошкообразный или гранулированный полимер засыпают в бункер, откуда он попадает на шнек 4 (рис. 1, а). Шнек представляет собой вращающийся от электродвигателя винтовой ротор, который перемещает полимер в осевом направлении своими винтовыми поверхностями (как в мясорубке). Сжатие материала при вращении шнека происходит вследствие уменьшения шага винта или глубины винтовой канавки. Перемещаемый в цилиндрическом кожухе питателя сыпучий материал проходит по пути зону обогрева 3 с температурой 100–400 °С в зависимости от обрабатываемого полимера. Расплав полимера концом шнека выталкивается в головку с мундштуком 2 через отверстие желаемой формы. В потоке воздуха около отверстия или в охлаждающей емкости материал застывает по мере того, как он выходит из экструдера. При необходимости отверстия в изделиях образуются дорном 5. Полученное изделие 1 подхватывается транспортером 6. Шнек представляет собой вращающийся от электродвигателя винтовой ротор, который перемещает полимер в осевом направлении своими винтовыми поверхностями (как в мясорубке). Сжатие материала при вращении шнека происходит вследствие уменьшения шага винта или глубины в  Рис. 1. Горизонтальный экструдер[10] (а): 1 – изделие; 2 – мундштук; 3 – нагреватель; 4 – шнек; 5 – дорн (оправка); 6 – транспортер; Метод экструзии реже применяется также для получения некоторых видов изделий из термореактивных пластмасс. 4.Методом раздувки Методом раздувкиизготавливают емкости, трубы, пленки. Заготовка из термопласта (полиэтилена, поливинилхлорида, полистирола) 2 в виде трубы 1 помещается между полуформами 3 (рис. 2, а). Формы смыкают и подают сжатый воздух (рис. 2, б), который придает изделию 5 нужную конфигурацию.  Рис. 2. Схема раздувки полых изделий[11]: а – форма разомкнута; б – подача воздуха в форму; в – извлечение изделия; 2 – термопласт; 3 – полуформы; 5 – изделие Для получения пленкирасплавленный термопласт из экструзионной машины (рис. 3) через трубу подачи выдавливается в кольцеобразную щель головки экструдера, в результате чего получается труба. Эта труба раздувается воздухом, поступающим к головке по магистрали через дорн, затем пленка проходит холодильник, обдувающий ее снаружи холодным воздухом до линии охлаждения. Далее раздутый рукав идет между направляющими роликами складывающей рамы и каландровыми валами, где трубчатая пленка складывается в сплюснутое полотно (рис. 3). Далее пленка сматывается в рулон в виде двойной ленты шириной до 1 400 мм. Давление воздуха внутри пузыря для получения рукава данного диаметра (а следовательно, и толщины пленки) остается постоянным. Изменение давления определяет соответствующее уменьшение или увеличение диаметра рукава[8].  Рис.3[11]. Схема получения пленки методом раздувки 5.Литье Литье под давлением в холодную форму применяется для изготовления сложных деталей из термопластических масс с большим количеством арматуры и сложной конфигурации. Оно производится на специальных инжекционных машинах (рис. 4) [2]. В бункер 1 загружают гранулированную пластмассу, откуда через дозирующее устройство 2 гранулы в требуемом объеме поступают в цилиндр 4 с нагревательным устройством 5. Температура пластмассы в цилиндре повышается на выходе до заданной технологическим режимом. Пуансон 3 впрыскивает расплавленную пресс-массу в охлаждаемую водой пресс-форму 6 под определенным давлением Р. Температура пресс-формы ниже температуры впрыснутой в нее пресс-массы и отливка быстро охлаждается и затвердевает, уменьшаясь в объеме. Пуансон 3 поддерживает давление с учетом времени, определяющим отвердение отливки в пресс-форме. После требуемой выдержки для охлаждения отлитой детали половинки формы раскрываются и деталь удаляется. Выдержка изделия в форме не превышает 40–50 с. Технологический режим процесса (температура, давление, продолжительность выдержки) зависит от вида полимера, толщины прессуемого изделия, вида и количества наполнителей.  Рис. 4. Литье пластмасс под давлением[10]: а – схема процесса; б – форма для литья пластмасс под давлением; 1 – бункер; 2 – дозирующее устройство; 3 – плунжер; 4 – цилиндр; 5 – нагревательное устройство; 6 – пресс-форма для литья под давлением 6.Способом пневматического формования Способом пневматического формованияизготавливают детали из листовых термопластических материалов. Сущность процесса состоит в том, что разогретый лист материала приобретает форму матрицы под действием избыточного давления или под влиянием вакуума (рис. 5).  Рис. 5. Схема пневматического формования[11]: 1 – вакуумный насос; 2 – цилиндр; 3 – верхний фланец; 4 – листовая заготовка; 5 – рассеиватель; 6 – прижимное кольцо; 7 – штуцер; 8 – выключатель Этот способ применяется для глубокой вытяжки защитных колпачков, корпусов и других деталей. Листовая заготовка 4 закрепляется на бортах верхнего фланца 3 прижимным кольцом 6. При включении вакуумного насоса через штуцер 7 в цилиндре 2 создается разряжение и листовая заготовка, нагреваемая горячим воздухом из рассеивателей 5, под действием атмосферного давления вытягивается. Процесс вытягивания продолжается до момента соприкосновения стенки изготавливаемого изделия с электрическим контактным выключателем 8. При срабатывании выключателя отключается вакуумный насос 1 и давление в цилиндре повышается до атмосферного. Помещая в цилиндр формы различного профиля, можно изготавливать изделия со сложной кривизной поверхности[1]. 7.Штамповка пластмасс Штамповка пластмасс применяется как для термопластов, так и для реактопластов. Штамповка листовой пластмассы включает операции резки, вырубки, пробивки, гибки, вытяжки и формовки. Для штамповки термопластичных материалов используются все перечисленные операции. Штамповка термореактивных листовых материалов проводится только операциями резки, вырубки и пробивки. Специфичной особенностью использования методов обработки давлением при штамповке листовых пластмасс является необходимость подогрева материала для повышения его пластических свойств. Методом штамповки в изделия перерабатываются термопласты (винипласт, органическое стекло, полистирол, полиэтилен, полипропилен) из листовой заготовки. Формообразование изделия достигается при вытяжке нагретого листа и охлаждении изделия. Штампованные изделия сохраняют форму лишь при температурах ниже температуры стеклования. Нагрев и выдержка при температурах выше температуры стеклования полимера приводят к восстановлению формы листа. Применяют два метода формования при штамповке: направленной вытяжки и свободной вытяжки[2].  Рис. 6. Схема штамповки направленной вытяжкой [11]: 1 – пуансон; 2 – зажимы; 3 – матрица; 4 – изделие Формообразование изделия при направленной вытяжке определяется рабочими поверхностями матрицы и пуансона или только матрицы с применением давления воздуха или вакуума. На рис. 6 приведена схема направленной вытяжки с помощью формы, состоящей из пуансона 1 и матрицы 3. Для штамповки лист термопласта закрепляется в зажимах 2; изделие 4 остается в форме до охлаждения. Переработка реактопластов в изделияможет осуществляться различными методами прессования. Получение изделий из стеклопластиков можно осуществить контактным прессованием, намоткой нитями и др. 8.Прессование реактопластов Прессование реактопластовтребует весьма точной дозировки загружаемого исходного материала, так как лишь очень незначительное количество его выдавливается между пуансоном и матрицей (рис. 7, а). В некоторых случаях излишки материала, выдавленные из матрицы при получении изделия, образуют облой. Горячее прессование имеет большее распространение. Для прессования композицию (в виде гранул или ткани, пропитанной смолой) помещают в нагретую пресс-форму, где она разогревается и становится пластичной. При постепенном смыкании пресс-формы пресс-композиция заполняет все ее углубления и полости. Изделия выдерживают под давлением до отверждения. Часто материал перед загрузкой в форму подогревают до температуры 80–150 °С (особенно при больших сечениях изделия), и это обеспечивает повышение производительности, давая возможность снизить давление при прессовании. Пресс-форму нагревают паром, газом, перегретой водой или электрическим током до 135–160 °С. Давление при горячем прессовании 10–55 МПа. Методом горячего прессования перерабатывают в основном композиции на основе фенолоформальдегидных смол и аминопласты, а также армированные полиэфирные пластики. Горячее прессование применяют для изделий глубокой вытяжки, например, корпусов видеои аудиотехники, телефонных аппаратов и т. п., а также для мелких изделий при массовом производстве (пуговиц, пряжек) [3]. 9.Литьевое прессование Литьевое прессованиеприменяется для получения изделий сложной конфигурации из термореактивных пластмасс с порошковыми, волокнистыми наполнителями или с металлической арматурой. Пресс-композиция помещается в загрузочную камеру 5 (рис. 7, б), где она нагревается до вязкотекучего состояния, а оттуда пуансоном 6 выдавливается через один или несколько узких литников в полость формы 1. Металлическая арматура должна быть уже установлена в форме[5]. Проходя через узкое отверстие литника, пресс-композиция дополнительно нагревается и равномерно заполняет форму под давлением пуансона 4. Методом литьевого прессования получают изделия как из термореактивных смол, так и из высоковязких термопластов (например, жесткого поливинилхлорида). Преимуществом литьевого прессования является возможность получения точных по размерам изделий весьма сложной формы. Этим методом изготовляют всевозможные детали машин и приборов, в том числе с углублениями, отверстиями и резьбой.  Рис. 7. Получение деталей из пластмасс[11]: а – прямым прессованием; б – литьевым прессованием 10.Получение слоистых пластиков[9]. Слоистые пластики получили свои названия по виду листового наполнителя в пластмассе. Текстолит изготавливается на базе синтетической или хлопчатобумажной ткани, как правило, с полотняным переплетением. Ткань пропитывают раствором смолы с одной или с двух сторон, нанося раствор или пропуская через ванну пропиточной машины. Избыток смолы удаляется с ткани отжимными валиками. Прессование слоистых пластмасс производят на гидравлических этажных прессах и в закрытых пресс-формах. Пленки термопластов или листы наполнителей, пропитанных термореактивной смолой, помещают в этажный гидравлический пресс (рис. 8) между стальными плитами 1, имеющими внутренние каналы для проточной воды или пара. При получении листового текстолита полотна нужных размеров собирают в пакеты, кладут между прокладочными листами из высоколегированной стали и прессуют под давлением 8–15 МПа на гидравлических этажных прессах при нагреве паром до 150–165 °С. Одновременно прессуется до 20 и более плит (этажей) пластика (рис. 8). От характера поверхностей прокладочных листов зависит внешний вид изделий. При изготовлении труб пропитанное полотно наматывается на оправку намоточного станка. После сушки готовую трубу снимают с оправки и прессуют в нагретых до 170 °С стальных пресс-форм под давлением 20 МПа. Бумажно-слоистый пластик – гетинакс, изготавливается по той же технологической схеме, но в данном случае вместо ткани применяют непроклеенную бумагу из щелочной или сульфатной целлюлозы. На каждый миллиметр толщины листа слоистого пластика укладывается 5–10 листов бумаги. При получении декоративного бумажно-слоистого пластика средние слои обычно выполняются из листов бумаги, пропитанной фенольными смолами, а верхние отделочные листы пропитываются карбамидными или меламиновыми смолами, которые благодаря прозрачности, декоративным и клеящим свойствам позволяют получать поверхность высокого качества.  Рис. 8. Схема гидравлического этажного пресса[11]: 1 – стальные плиты Выводы В ходе научно-исследовательской работы были рассмотренные основные вопросы производства, такие как: Существование различных видов пластмасс и способы формования изделий из них в частности такие как горячая штамповка (литье). По технологической классификации пластмассы подразделяются на термореактивные пластмассы и термопластичные пластмассы. По способу переработки пластмассы могут быть разделены на следующие группы: 1. Термореактивные пресс-порошки и пресс-материалы горячего прессования; 2. Термораеактивные пресс-порошки и пресс-материалы холодного прессования. 3. Термопластические порошки; 4. Жидкие литьевые термореактивные смолы; 5. Листовые и фасонные слоистые материалы; 6. Пленочные материалы – стирофлекс, эфироцеллюлозные пленки и др. Для выбора рационально способа изготовления изделий из пластмасс, необходимо знание их технологических свойств. Такими свойствами пластмасс являются: удельный объем, текучесть, скорость отвердевания, летучесть, усадка. Список литературы. Изготовление заготовок и деталей пластическим деформированием /В.М. Авдеев, Л.Б. Аксенов и др./ Л., Политехника, 1991. Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. – Мн. Выш. Школа, 2004. Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е.Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. – М.: Радио и связь, 2002. Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и периферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред. А.М. Дольского. – М.: Машиностроение, 2005. Никифоров В.И. – Под ред. В. И. Никифорова: Учебное пособие. – 2-е изд., перераб. и доп. – СПб.: Изд–во Политехн. ун–та, 2008. Технология металлов и материаловедение под ред. Л.Ф.Усовой, М.,1987. Энциклопедия полимеров, т.т. 1,2,3. М., Химия, 1972 - 1977. Бортников В.Г. Основы технологии и переработки пластических масс. Учебное пособие для вузов. Д. Химия, 1983 Википедия [Электронный ресурс]. – Режим доступа: https://ru.wikipedia.org/wiki/Режущий_инструмент, свободный Яндекс. Картинки [Электронный ресурс]. – Режим доступа: images.yandex.ru, свободный. – Загл. с экрана. |