1. Вопросы по теме «Полимеры»:. Нем мат Рябокобила М.М. Неметалеві матеріали

Скачать 40.17 Kb. Скачать 40.17 Kb.

|

|

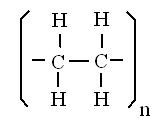

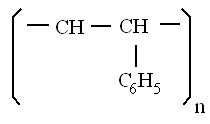

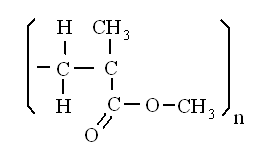

МІНІСТЕРСТВО ОСВІТИ ТА НАУКИ УКРАЇНИ НАЦІОНАЛЬНА МЕТАЛУРГІЙНА АКАДЕМІЯ УКРАЇНИ Кафедра матеріалознавства ВІДПОВІДІ НА ЗАПИТАННЯ ПО ТЕМІ З дисципліни «Неметалеві матеріали» Виконав: Студент групи МВ01-19- 1 Рябокобила М.М. Перевірив: Біла Олена Вікторівна Дніпро 2020 р. 1. Вопросы по теме «Полимеры»:3. Какие полимеры называются термопластичными, термореактивными? Приведите примеры. Все полимеры по отношению к нагреву подразделяют на термопластичные и термореактивные. Термопластичные полимеры: Полимеры при нагревании плавно переходят через вязкопластическое в жидкотекучее состояние. При охлаждении отмечается также плавный переход в твердое состояние. Нагревание полимера до температур ниже температуры его термической деструкции не вызывает необратимого изменения свойств материала, что позволяет многократно повторять процесс термической обработки линейных полимеров. Такие структуры макромолекул образуют класс термопластичных полимеров. Термореактивные полимеры: Полимеры под действием теплоты, минуя жидкое состояние, необратимо переходят в твердое состояние и не могут использоваться повторно. Такое поведение полимеров при нагревании называют термореактивным, а сами полимеры относят к классу термопластичных полимеров. 6. В чем сущность старения полимерных материалов? Сущность старения заключается в сложной цепной реакции, протекающей с образованием свободных радикалов (реже ионов), которая сопровождается деструкцией и структурированием полимера. Обычно старение является результатом окисления полимера атмосферным кислородом. Если преобладает деструкция, то полимер размягчается, выделяются летучие вещества (например, натуральный каучук). При структурировании повышаются твердость, хрупкость, наблюдается потеря эластичности (бутадиеновый каучук, полистирол). При высоких температурах (200–500 °С и выше) происходит термическое разложение органических полимеров, причем пиролиз полимеров, сопровождаемый испарением летучих веществ, не является поверхностным явлением, а во всем объеме образца образуются молекулы, способные испаряться. Стабильны к термодеструкции полимеры, обладающие высокой теплотой полимеризации (полиэтилен, полифенолы), полимеры c полярными заместителями (фторполимеры). Процессы старения ускоряются под действием механических напряжений. Стойки к озону кремнийорганические соединения. В тропической атмосфере устойчивы полиэтилен, политетрафторэтилен, полиамидные волокна, неустойчивы натуральный и синтетические каучуки, вискоза, хлопчатобумажные волокна. 2. Вопросы по теме «Пластические массы»: 1. Из чего состоят пластмассы? По составу пластмассы могут быть простыми (термопласты – химические полимеры линейной или разветвленной структуры) и сложными (которые помимо полимеров, содержат различные добавки: наполнители, красители, пластификаторы, отвердители и т.д.). Связующее вещество является обязательным компонентом. Такие простые пластмассы, как полиэтилен, вообще состоят из одного связующего вещества. Наполнителями служат твердые материалы органического и неорганического происхождения. Наполнители придают пластмассам прочность, твердость, теплостойкость, а также некоторые специальные свойства, например антифрикционные или наоборот фрикционные. Кроме того, наполнители снимают усадку при прессовании. В зависимости от наполнителя различают пресс-порошковые, волокнистые и слоистые пластмассы, а также пенопласты, когда наполнитель применяется в виде газа (воздух или нейтральный газ). Пластификаторы представляют собой нелетучие жидкости с низкой температурой замерзания. Растворяясь в полимере, пластификаторы повышают его способность к пластической деформации. Пластификаторы вводят для расширения температурной области высокоэластического состояния, снижения жесткости пластмасс и температуры хрупкости. В качестве пластификатора применяют сложные эфиры, низкомолекулярные полимеры и др. Пластификаторы должны оставаться стабильными в условиях эксплуатации. Их наличие улучшает морозостойкость и огнестойкость пластмасс. В состав пластмасс могут также входить стабилизаторы, отвердители, красители и другие вещества. Стабилизаторы вводят в пластмассы для повышения долговечности. Светостабилизаторы предотвращают фотоокисление, а антиокислители – термоокислительные реакции. Отвердители изменяют структуру полимеров, влияя на свойства пластмасс. Чаще используют отвердители, ускоряющие полимеризацию. К ним относятся оксиды некоторых металлов, уротропин и др. Специальные химические добавки вводят с различными целями; например, сильные органические яды (фунгициды) для предохранения пластмасс от плесени и поедания насекомыми в условиях тропиков. Смазывающие вещества (стеарин, олеиновая кислота) применяют для предотвращения прилипания пластмассы к оборудованию при производстве и эксплуатации изделий. Красители и пигменты придают пластмассам желаемую окраску. 5. Перечислите основные виды термопластов. Основные виды термопластов: Полиэтилен (ПЭ) – структурная формула:  Неполярен, получается полимеризацией газа этилена при низком или высоком давлении. По плотности полиэтилен подразделяют на полиэтилен низкой плотности, получаемый в процессе полимеризации при высоком давлении (ПЭВД), содержащий 55–65%кристаллической фазы, и полиэтилен высокой плотности, получаемый при низком давлении (ПЭНД), имеющий кристалличность до 74–95%. Чем выше плотность и кристалличность полиэтилена, тем выше прочность и теплостойкость материала. Длительно полиэтилен можно применять при температуре до 60–100 °С. Морозостойкость достигает -70 °С и ниже. Полиэтилен химически стоек и при нормальной температуре нерастворим ни в одном из известных растворителей. Недостатком полиэтилена является его подверженность старению. Для защиты от старения в полиэтилен вводят стабилизаторы и ингибиторы (2–3% сажи замедляют процессы старения в 30 раз). Под действием ионизирующего излучения полиэтилен твердеет: приобретает большую прочность и теплостойкость. Полиэтилен высокого давления(ПЭВД) имеет более разветвленные макромолекулы. ПЭВД способен длительно работать при температуре 60–100°С. Морозостоек до -70°С, химически стоек в растворителях, при 20 °С - эластичный диэлектрик. Подвержен старению, т.е. изменению свойств со временем. Для защиты от старения вводят сажу (2–3%). Выпускается в виде пленки, листов, труб, блоков. Применяется для изоляции проводов, коррозионно-стойких труб, прокладок, уплотнителей, шлангов, деталей высокочастотных установок, оболочек контейнеров. Полистирол (ПС) – структурная формула:  Полярный, аморфный, имеющий преимущественно линейное строение. Обладает высокой твердостью и жесткостью. Имеет высокие диэлектрические свойства, химическую стойкость в щелочах и кислотах, маслах. При температуре выше 200 °С разлагается с образованием стирола. Полистирол хрупок при низких температурах, на поверхности постепенно образуются трещины, приводящие к разрушению. Поливинилхлорид (ПВХ) – линейный аморфный полимер, структурная формула:  Полярен, существует в двух видах – блочный винипласт и пластикат. Винипласт содержит стабилизаторы и пластификаторы. ПВХ стоек во многих химически активных средах. Применяют как защитные покрытия, в виде труб для подачи агрессивных газов, жидкости, воды. Пластикат, содержащий до 40% пластификатора, выпускается в виде труб, листов, лент, как кожезаменитель, уплотнитель гидросистем, изолятор проводов. Полиметшакрилат (органическое стекло) – структурная формула:  Аморфный полимер, полярен, прозрачен, стоек к разбавленным кислотам и щелочам, но растворяется в органических кислотах, может работать при температуре от -60 до + 80 °С. Выпускается в виде листов 0,8–4 мм для изготовления многослойных стекол (триплексов), остекления кабин самолетов и автомобилей, создания оптических линз. Политетрафторэтилен(фторпласт 4) – структурная формула:  Неполярен, имеет аморфно-кристаллическую структуру, способен работать при температуре до 250 °С. Имеет невысокую твердость, обладает уникальной химической стойкостью в соляной, серной, азотной кислотах, царской водке, в щелочах и перекисях. Этот материал не горит и не смачивается водой и многими жидкостями. Не охрупчивается до -269 °С и сохраняет пластичность до -80 °С. Имеет низкий коэффициент трения (0,04), не зависящий от температуры. Недостатком являются токсичность из-за выделения фтора во время работы при высоких температурах и трудность переработки из-за низкой пластичности. Служит для изготовления деталей, стойких к действию агрессивных сред. 3. Вопросы по теме «Резины»:1. Что называется резиной? Каковы ее состав и назначение отдельных компонентов? Резиной называется продукт специальной обработки (вулканизации) смеси каучука и серы с различными добавками. Каучуки являются полимерами с линейной структурой и при вулканизации превращаются в высокоэластичные редкосетчатые материалы – резины. Вулканизирующими добавками служат сера и другие вещества. С увеличением содержания вулканизатора (серы) сетчатая структура резины становится более частой и менее эластичной. При максимальном насыщении серой (30–50%)получают твердую резину (эбонит), при насыщении серой 10–15% – полутвердую резину. Обычно в резине содержится 5–8% серы. Помимо каучука в состав резин входят: Вулканизирующие вещества (агенты) участвуют в образовании пространственно-сеточной структуры вулканизата. Обычно в качестве таких веществ применяют серу и селен, для некоторых каучуков перекиси. Для резины электротехнического назначения вместо элементарной серы (которая взаимодействует с медью) применяют органические сернистые соединения – тиурам (тиурамовые резины). Ускорители процесса вулканизации: полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов. Ускорители проявляют свою наибольшую активность в присутствии оксидов некоторых металлов (цинка и др.), называемых поэтому в составе резиновой смеси активаторами. Противостарители(антиоксиданты) замедляют процесс старения резины, который ведет к ухудшению ее эксплуатационных свойств. Существуют противостарители химического и физического действия. Действие первых заключается в том, что они задерживают окисление каучука в результате окисления их самих или за счет разрушения образующихся перекисей каучука. Физические противостарители (парафин, воск) образуют поверхностные защитные пленки, они применяются реже. Мягчители(пластификаторы) облегчают переработку резиновой смеси, увеличивают эластические свойства каучука, повышают морозостойкость резины. В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат, растительные масла. Количество мягчителей составляет 8–30% массы каучука. Наполнители по воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные). Активные наполнители (углеродистая сажа и белая сажа – кремнекислота, оксид цинка и др.) повышают механические свойства резин: прочность, сопротивление истиранию, твердость. Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины. Часто в состав резиновой смеси вводят регенерат– продукт переработки старых резиновых изделий и отходов резинового производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению. Красители минеральные или органические вводят для окраски резин. Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения. 2. В чем сущность процесса вулканизации; как изменяются свойства резины после вулканизации? Вулканизация –превращение каучука в резину, осуществляемое с участием так называемых вулканизирующих агентов и под действием ионизирующей радиации. Для ускорения вулканизации вводят ускорители, например оксид цинка. Вулканизация – формирование физико-механических свойств изделия. Горячая вулканизация на вулканизационных машинах при температуре 130–150 °С (нагретый пар, горячая вода и т.д.). При вулканизации имеет место химическое взаимодействие каучука и вулканизаторов, в результате чего линейная молекулярная структура каучука преобразуется в сетчатую. В процессе вулканизации, прежде всего, изменяются физические и механические свойства, причем в большей степени заметно улучшение эластических свойств. Вулканизация приводит к увеличению прочности. Возникновение химических связей между молекулярными цепочками приводит к уменьшению остаточной деформации резины. В значительной степени при вулканизации изменяются и другие механические и физические свойства, такие как твердость, сопротивление раздиру, истиранию и т.д. Вопросы по теме «Стекла»: Какое строение имеет стекло? Что входит в состав стекла? Строение стекла – однородное аморфное вещество, получаемое при затвердевании расплава оксидов. Оно не имеет определенной точки плавления или затвердевания и при охлаждении переходит из расплавленного, жидкого состояния в высоковязкое состояние, а затем в твердое, сохраняя при этом неупорядоченность и неоднородность внутреннего строения. В составе стекла могут присутствовать оксиды трех типов: стеклообразующие,модифицирующие и промежуточные. Стеклообразующими являются оксиды кремния, бора, фосфора, германия, мышьяка. К модифицирующим оксидам относятся оксиды щелочных (Na, К) и щелочноземельных (Са, Мg, Ва) металлов. Модифицирующие оксиды вводят в процессе варки стекол. Глинозем А1203 повышает механическую прочность, а также термическую и химическую стойкость стекол. При добавке В203 повышается скорость стекловарения, улучшается осветление и уменьшается склонность к кристаллизации. Оксид свинца РbО, вводимый главным образом при изготовлении оптического стекла и хрусталя, повышает показатель светопреломления. Оксид цинка ZnO понижает температурный коэффициент линейного расширения стекла, благодаря чему повышается его термическая стойкость. Промежуточными являются оксиды алюминия, свинца, титана, железа, которые могут замещать часть стеклообразующих оксидов. Технологические добавки, вводимые в состав стекол, делят по их назначению на следующие группы: - осветлители – вещества, способствующие удалению из стекломассы газовых пузырей (сульфат натрия, плавиковый шпат); - обесцвечиватели – вещества, обесцвечивающие стекольную массу; - глушители – вещества, делающие стекло непрозрачным. Что такое ситалл, триплекс? Триплексы – композиционный материал, получаемый из двух листов закаленного силикатного (или органического) стекла толщиной 2–3 мм, склеенных прозрачной эластичной полимерной (обычно из поливинилбутираля) пленкой. При разрушении триплекса образовавшиеся неострые осколки удерживаются на полимерной пленке. Ситаллы(стеклокристаллические материалы) –искусственный материал на основе неорганического стекла, получаемый путем полной или частично управляемой кристаллизации в них. По структуре и технологии получения ситаллы занимают промежуточное положение между обычным стеклом и керамикой. От неорганического стекла они отличаются кристаллическим строением, а от керамических материалов – более мелкозернистой и однородной микрокристаллической структурой. По внешнему виду ситаллы могут быть непрозрачными (глухими), прозрачными, а также окрашенными (темного, коричневого, серого, кремового и светлого цветов). Прочность их зависит от температуры: до 700–780 °С она снижается незначительно, а при более высоких температурах быстро падает. Жаропрочность ситаллов составляет 800–1200 °С. Причина особо ценных свойств ситаллов заключается в их исключительной мелкозернистости и почти идеальной поликристаллической структуре. В них совершенно отсутствует всякая пористость. Усадка материала при его переработке незначительна. Большая абразивная стойкость делает их малочувствительными к поверхностным дефектам. 5. Вопросы по теме «Керамические материалы»:1. Что такое керамика? Керамика– неорганические поликристаллические материалы, получаемые из сформованных минеральных масс (глины и их смеси с минеральными добавками) в процессе высокотемпературного (1200–2500 °С) спекания. Керамикой принято называть изделия из обожжённой глины. Материал (тело), из которого состоят керамические изделия после обжига, в технологии керамики называют керамическим черепком или просто черепком. Керамический черепок представляет собой искусственный камень, образовавшийся во время обжига в результате спекания керамических масс при соответствующей температуре. Другая версия ‒ керамика ‒ наименование любых изделий, выполненных из глины или содержащих глину смесей, обожженных в печи или высушенных на солнце, т.е. все гончарные изделия, терракота, майолика, фаянс, фарфор, кирпич и др 5. Каковы достоинства керамики? Достоинства керамики определяются ее составом, структурой и пористостью. К основным достоинствам керамических материалов относятся: • плотность 1800–3900 кг/м3 и более; • водопоглощение – для пористой керамики 6–20% по массе (12–40% по объему), а для плотной – 1–5% по массе (2–10% по объему); • теплопроводность в зависимости от пористости и химического состава 0,8–1,16 Вт/(м·К). Сравнительно высокая теплопроводность у керамики на основе А12О3 и, особенно на основе ВеО; • σраст=30–300 МПа, σсж=3000 МПа и более; • твердость, близкая к твердости алмаза; • высокая хрупкость; • высокое электрическое сопротивление, отличные диэлектрические свойства; • водо-, химическая, коррозионная и жаростойкость. |