трибология реферат. Реферат по Трибе(2). Реферат Характерные узлы трения горных машин

Скачать 398.35 Kb. Скачать 398.35 Kb.

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ  ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ» Кафедра машиностроения Реферат Характерные узлы трения горных машин Вариант 2 Выполнил: студент группы ГМ-19 ________________ /Голощапов А.Н./ Проверил: профессор ________________ /Михайлов А.В./ Санкт-Петербург СОДЕРЖАНИЕ Введение 3 Погрузчик Atlas Copco ST7 4 Технические характеристики 5 Срок службы машины 7 Виды трения в узлах машины 9 Заключение 16 Список литератуы 17 ВведениеОсновные агрегаты горных машин являются узлами трения. Одни из самых древних пар трения — колесо-грунт и его ступица-ось. Самые точные и тонкие устройства среди трущихся пар — это топливная и газораспределительная аппаратура двигателей внутреннего сгорания. В сложнейших условиях работают узлы трения цилиндропоршневой, шатунной группы, коленчатый вал с коренными и шатунными подшипниками, коробки скоростей, редукторы, ременные, цепные передачи и т.д. Надежность и эффективность горных машин во многом определяются совершенством узлов трения: приводных двигателей, трансмиссии и ходовой части, рабочих органов машин. Основные узлы трения и изнашивание в ДВС. Несмотря на особенности двигателей автомобилей, тепловозов, тракторов и других двигателей, основные узлы трения имеют общую основу конструкции и характерные триботехнические показатели. Агрегаты шасси, трансмиссии и рулевого управления. Конструкционные материалы узлов трения. Рабочие органы машин. В ходе написания данного реферата, мы в первую очередь преследуем цель, выяснить, какую роль играет триботехника в современном мире, и в частности, в горной промышленности. Данный реферат содержит в себе 17 страниц, которые включают в себя 2 рисунка и 2 таблицы. The main units of mining machines are friction units. One of the most ancient friction pairs is wheel-soil and its hub-axle. The most accurate and thinnest devices among the rubbing pairs are the fuel and gas distribution equipment of internal combustion engines. In the most difficult conditions, friction units of a cylinder-piston, connecting rod group, a crankshaft with main and connecting rod bearings, gear boxes, gearboxes, belt drives, chain drives, etc. work. The reliability and efficiency of mining machines is largely determined by the perfection of friction units: drive motors, transmission and running gear, working bodies of machines. The main units of friction and wear in the internal combustion engine. Despite the peculiarities of engines of cars, diesel locomotives, tractors and other engines, the main friction units have a common design basis and characteristic tribotechnical indicators. Chassis, transmission and steering assemblies. Structural materials for friction units. Working machine organs. In the course of writing this abstract, we first of all pursue the goal of finding out what role tribotechnics plays in the modern world, and in particular, in the mining industry. This abstract contains 17 pages, which include 2 figures and 2 tables. Погрузчик Atlas Copco ST7Погрузочная машина Atlas Copco Scooptram ST7 предназначена для работ в средних и малых подземных выработках в промышленной добыче, при зачистке выработок и строительстве рудников. Машина оборудована дизельным двигателем Cummins QSB6,7 EPA.  Рисунок 1 — Подземный погрузчик Atlas Copco Scooptram ST7 Преимущества: Система управления RCS Atlas Copco обеспечивает диагностику, и все данные выводит на дисплей, который находится в кабине оператора; Для колес погрузчика используются шины повышенной проходимости 16-слойные, L-5S; Место оператора обеспечено пневмоподвеской сиденья и многофункциональными эргономичными джойстиками; Простоту в ежедневном обслуживании погрузчику обеспечивает простой доступ ко всем точкам; В кабине работает система климат-контроля, также в кабине повышена звукоизоляция. Технические характеристики Таблица 1 — Технические характеристики

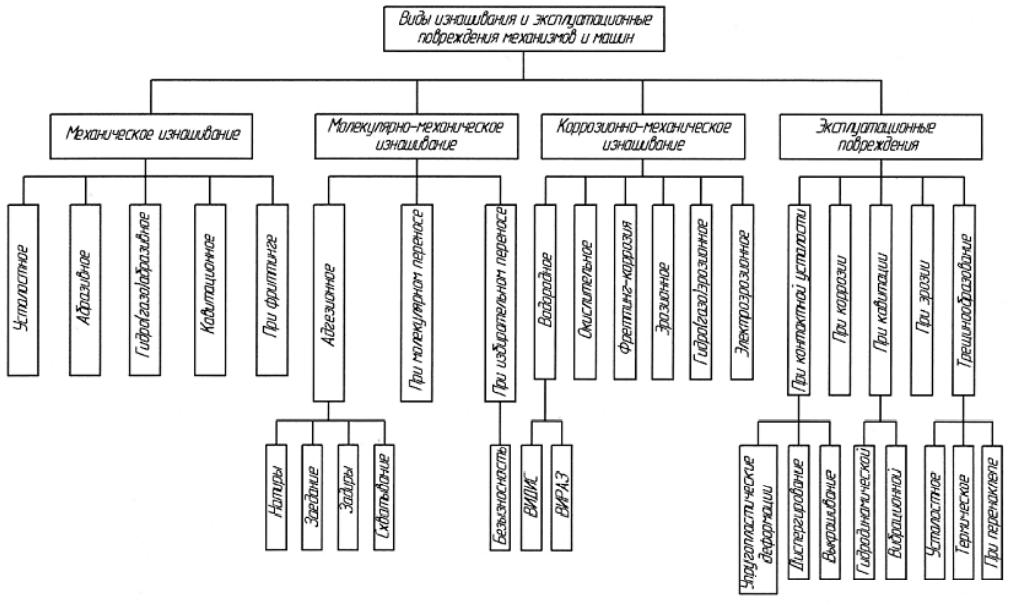

Для компании Atlas Copco это первая карьерная техника, работающая только на аккумуляторных батареях. Весит Scooptram ST7 21,5 тонны. По словам представителей компании на разработку такого погрузчика их сподвигли текущие требования рынка. Добыча полезных ископаемых подземным способом итак достаточно затратно. А при использовании для этого машин на дизельных двигателях добывающим компаниям приходится тратиться на дорогие вентиляционные системы. Сейчас в подземных рудниках уже используют электрические погрузчики, но все они питаются через кабели подачи электричества, что ограничивает возможности и радиус работы. Кроме того все машины оборудованы системами дистанционного контроля, которые позволяют контролировать множество машин из одного безопасного центра. Компания Atlas Copco разработала технику для создания удобств работникам карьеров. Модель фронтального погрузчика Scooptram ST7 уже сегодня признана одной из лучших новинок карьерной техники. Трудится такой погрузчик от аккумуляторной батареи и весит он чуть более 21 тонны. На создание такой машины, указывают представители компании, их сподвигли в первую очередь требования современного рынка техники. Добыча полезных ископаемых сегодня и работа в карьерах в принципе весьма затратное дело, а при использовании в этом деле дизельных машин, нужно вдобавок ко всему еще и устанавливать в карьерах дорогостоящее вентиляционное оборудование. Погрузчик Scooptram ST7 работает от электроэнергии, он не выделяет загрязняющих воздух примесей, а, следовательно, и от вентиляционного оборудования в таком случае можно отказаться. В наше время в работах под землей уже участвует много электротехники, но всем им необходимо электропитание через кабель, а вот новинке Scooptram ST7 подача постоянного электричества не нужна, а значит, такая машина может работать в любом месте, где нет генераторов подачи тока. Помимо этого новый погрузчик от Atlas Copco наделен системой дистанционного контроля. Теперь оператор может контролировать работу техники, находясь на безопасном расстоянии от тех мест, где проводятся сами земляные работы. Scooptram ST7 – это надежная погрузочно-доставочная машина грузоподъемностью 6,8 тонн. Силовая передача для тяжелых условий эксплуатации и большой вылет стрелы упрощают загрузку шахтных самосвалов. Зарекомендовавшая себя электронная система управления (RCS) оснащена передовыми функциями, такими как регулирование тягового усилия и защита машины. Чтобы отслеживать эффективность работы погрузчика, RCS позволяет выполнить диагностику машины и просмотреть данные производительности. К точкам обслуживания обеспечен простой доступ, благодаря чему ежедневный осмотр проводится быстрее, эффективнее и безопаснее. Комфортная и безопасная кабина позволяет операторам добиваться больших результатов. Если вы ищете способ увеличить производительность, вы можете смело положиться на Scooptram ST7. Срок службы машиныСрок службы машин — календарная продолжительность эксплуатации изделия до разрушения или другого предельного состояния. Предельное состояние может устанавливаться по изменениям параметров, условиям безопасности, экономическим показателям, по необходимости первого капитального ремонта и т.п. Выход из строя деталей и рабочих органов машин при нормальных условиях эксплуатации является следствием физического износа разных видов: усталостных разрушений, ползучести материалов, механического износа, коррозии, эрозии, кавитации, старения материала и др. Особенно велик износ деталей и рабочих органов машин орудий, которые эксплуатируются в абразивной и агрессивной средах, и деталей транспортных машин, работающих в условиях грязи и пыли. Например, ресурс дробящих плит составляет в среднем 4...6 месяцев, зубьев ковшей экскаваторов, скреперов и бульдозеров, шнеков – 6-8 месяцев. На дробилке массой 6 т. при дроблении высоко абразивных пород расходуется в год 17 т. дробящих плит. Контрольные сроки службы до капитального ремонта угольных комбайнов 8-12 месяцев, а конвейеров в угольных шахтах – 2-3 года. Дизели, установленные на мощных автосамосвалах, требуют капитального ремонта после 1500-2000 часов работы, т.е. через 6-8 месяцев. Бортовые шестерни тракторов работают до замены не более 2000…2500 ч., срок службы транспортных трансмиссий до ремонта составляет 2500…3500 ч. За сезон работы тракторов на песчаных почвах приходится заменять два-три комплекта гусениц, что в среднем обходится в 50% стоимости нового трактора. Лемех тракторного плуга в среднем обрабатывает до полного износа всего 15…20 га почвы, это вынуждает ежегодно изготовлять для сельского хозяйства свыше 20 млн. лемехов, не говоря уже о том, что на тяжелых почвах режущая кромка лемеха требует ремонта через 4…6 га работы плуга. Годовая потребность в запасных звеньях приводных цепей горных машин составляет около 100 млн. штук. Большинство машин (85...90 %) выходит из строя по причине износа деталей. Затраты на ремонт и техническое обслуживание машины в несколько раз превышают ее стоимость: для автомобилей в 6 раз, для самолетов до 5 раз, для станков до 8 раз. Причинами малого ресурса двигателей после ремонта являются: низкое качество обработки поверхностей деталей; станки ремонтных предприятий не обеспечивают той точности обработки, которую имеют детали, изготовленные на заводах серийной продукции; отсутствие средств надежной промывки деталей перед сборкой, запыленность абразивной пылью сборочных цехов, в целом невысокая культура производства; плохая приработка деталей после ремонта, отсутствие современных испытательных стендов, приборов, контролирующих процесс приработки, загрязненность абразивами смазочных и гидравлических систем; недостаточная специализация производства на ремонтных предприятиях по сравнению с ее уровнем на заводах серийной продукции, что не позволяет разрабатывать и реализовывать наиболее рациональные технологические процессы; результатом этого является, в первую очередь, малый срок службы деталей. Большие материальные потери народное хозяйство терпит от повышенного трения в узлах машин. Известно, что более половины топлива, потребляемого автомобилями, тепловозами и другими видами транспорта, расходуется на преодоление сопротивления, создаваемого трением в подвижных сочленениях. В текстильном производстве на преодоление сопротивления трению затрагивается около 80% потребляемой энергии. Низкие КПД многих машин обусловлены главным образом большими потерями на трение. Так, КПД глобоидного редуктора, устанавливаемого в лифтах, металлорежущем оборудовании, шахтных подъемниках и др., в приработанном состоянии составляет только 0,65...0,70, а в такой распространенной паре, как винт-гайка, всего лишь 0,25. Закон изнашивания твердых тел в общем случае должен учитывать физические, химические и механические явления, протекающие в контакте, а также изменение контактной ситуации (геометрических характеристик контакта, кинематики движения, структуры, состава приповерхностных и поверхностных слоев материалов, химических соединений на поверхностях твердых тел, состояние смазочного слоя и др.). Наиболее существенные особенности, которые необходимо учитывать при разработке методов расчета на износ: зависимость интенсивности изнашивания от физико-химического влияния окружающей среды (смазочного материала) и от кинематики контакта (скольжение, качение, качение со скольжением); дискретность поверхностных сил; стохастичность поверхностных факторов, тепловых источников, импульсивность их воздействия; высокая скорость протекания химических реакций; наличие значительных градиентов полей напряжений, деформаций, температур, диффузионных процессов массопереноса. Виды трения в узлах машины Рисунок 2 — Виды изнашивания и эксплуатационные повреждения машин Таблица 2 — Виды линейного изнашивания трущихся деталей машин

По характеру относительного движения контактируемых элементов кинематической цепи различают трение скольжения и трение качения. Иногда оба вида трения проявляются совместно, когда качение сопровождается проскальзыванием, например в зубчатых и зубчато-винтовых передачах или между колесной парой и рельсами. В зависимости от того, является ли относительное перемещение контактируемых тел макро- или микро смещением, различают: силу трения движения (скольжения), неполную силу трения покоя, наибольшую силу трения покоя. Сила трения движения – сила сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, касательно направленной к общей границе между этими телами. Наибольшая сила трения покоя- сила предельного сопротивления относительному перемещению соприкасающихся тел без нарушения связи между ними (т.е. при отсутствии смещения в контакте). Неполная сила трения покоя – сила сопротивления, направленная противоположно сдвигающему усилию, при отсутствии смещения в контакте. Она изменяется от нуля до наибольшего значения, когда она становится равной силе трения покоя. Основные виды трения: Трение без смазочного материала Трение при граничной смазке Жидкостная, вязкопластичная и контактно-гидродинамическая смазка Трение при полужидкостной смазке Трение без смазочного материала и при отсутствии загрязнений между трущимися поверхностями бывает: в тормозах, фрикционных передачах, в узлах машин горной, химической промышленности, где смазочный материал во избежание порчи продукции либо по соображениям безопасности недопустим, в узлах машин, работающих в условиях высоких температур, когда любой смазочный материал не пригоден. В подшипниках качения применяют закладную смазку, рассчитанную либо на весь ресурс работы подшипника, либо на периодическую замену, как это принято при эксплуатации электродвигателей. Трение имеет молекулярно-механическую природу. На площадках фактического контакта поверхностей действуют силы молекулярного притяжения, которые проявляются на расстояниях, в десятки раз превышающих межатомарное расстояние в кристаллических решетках, и увеличиваются с повышением температуры. Молекулярные силы при наличии либо отсутствии промежуточной вязкой прослойки (влаги, загрязнения, смазочного материала и т.п.) вызывают адгезию (слипание) контактирующих тел. Адгезия возможна между металлами и пленками окислов. Она может быть обусловлена одновременно и действием электростатических сил. Силы адгезии, как и молекулярные силы, прямо пропорциональны площади фактического контакта. Давление влияет на эти силы косвенно, через площадь фактического контакта. Молекулярные силы, как и силы адгезии направлены перпендикулярно поверхности, и, казалось бы, не должны совершать работу при относительном тангенциальном перемещении. Но относительное смещение поверхностей при наличии взаимного притяжения и адгезии сопровождается деформацией сдвига. Материал не обладает идеальной упругостью, следовательно, возникают необратимые деформации, которые связаны с потерей энергии. Наиболее сильным проявлением молекулярных сил является схватывание поверхностей. Сила трения в этом случае зависит от протяженности зон схватывания и сопротивления их разобщению (разрыва). Трение без смазочного материала нестабильно, часто сопровождается скачкообразным скольжением поверхностей. Вибрация автомобиля при включении муфты сцепления, «дергания» при торможении, «визг» тормозов, вибрация резцов при резании. Некоторые мероприятия борьбы со скачками при трении: увеличение жесткости системы, повышение скорости скольжения, подбор пар трения, для которых коэффициент трения незначительно возрастает с ростом продолжительности неподвижного контакта и при повышении скорости через минимум не переходит. Пленки окислов, влага и загрязнения на металлических поверхностях влияют на коэффициент трения двояко. Силы молекулярного притяжения между ними могут быть в сотни раз меньше, чем в случае взаимодействия металла при чистом контакте. Кроме того, прочность окислов обычно меньше прочности основного металла, поэтому сопротивление «пропахиванию» и срезанию частиц при перемещении, наряду с силами молекулярного взаимодействия, значительно понижается, и коэффициент трения падает. Основная работа всех машин и механизмов, заключается в относительном перемещении сопряженных поверхностей, которые сопровождаются трением и износом, из-за происходит выход из строя узлов и механизмов. Проблема износа и трения является одной из наиболее общих и важных, определяющих, в значительной мере, развитие и прогресс в области машиностроения и эксплуатации техники. Трение является важнейшим видом вредного сопротивления; в то же время на действие сил трения основан ряд важнейших технологических процессов и работы механизмов: процессы прокатки, дробления, торможения автомобиля, сцепления шины с дорогой, трение в механизме сцепления, работа фрикционов, ременные передачи и т.д. Являясь неизбежным спутником всякого движения, а следовательно и работы машины, трение иногда достигает весьма большой величины; например, при прокатке около 50% все энергии двигателя затрачивается на преодоление трения. Износ деталей оказывает решающее влияние на долговечность и эксплуатационную надежность узлов трения. Увеличение зазора в сопряжениях вследствие износа часто сопровождается снижением коэффициента полезного действия, возникновением ударных нагрузок, увеличением потерь на трение и интенсивности износа сопряженных деталей. Работа, развиваемая силами трения, отчасти превращается в теплоту, отчасти затрачивается на истирание твердых трущихся поверхностей; при этом появляются колебания, звук (скрип тормозов, свист шин при резком торможении и т.д.). Повышение температуры частей машины всегда нежелательно и даже опасно, так как перегрев может привести к самовозгоранию смазки, заеданию и поломкам частей машины: с повышением температуры металлы теряют в большей или меньшей степени свою прочность. В машинах следует различать два основных вида трения скольжения: трение сухое и трение жидкостное; промежуточные виды трения скольжения: полусухое, являющееся разновидностью первого, и полужидкостное - разновидностью второго. При сухом трении неизбежно нагревание трущихся тел и их изнашивание, состоящее отчасти в срыве бугорков, отчасти в деформациях и других более сложных явлениях молекулярного характера; повышение температуры при трении может довести вкладыши коленчатого вала из твердого состояния в расплавленное. Жидкостное трение имеет совсем другой характер: при нем твердые трущиеся поверхности тел полностью отделены одна от другой сплошным слоем смазки (жидкости или газа) такой толщины, что даже самые высокие бугорки этих поверхностей не соприкасаются или почти не соприкасаются. Поэтому силами трения в этом случае являются главным образом силы сопротивления сдвига внутри самой жидкости, обладающей определенной вязкостью, а износ твердых поверхностей теоретически полностью исключен, таким образом, назначение смазки состоит в разъединении твердых трущихся поверхностей, в устранении непосредственного контакта между ними, неизбежно ведущего при относительном движении их к изнашиванию. Полусухое трение получается при наличии тонкого смазочного слоя, когда значительная часть бугорков твердых трущихся поверхностей еще соприкасаются, деформируются и срезается; поэтому для этого трения можно считать достаточно правильными законы Кулона. Полужидкостное трение получается при недостаточной толщине слоя смазки, когда соприкасаются лишь немногие, наиболее выступающие бугорки твердых поверхностей; в этом случае можно пользоваться с достаточным приближением законами жидкостного трения. Однако провести резкую границу между полусухим и полужидкостным трением нельзя, так как оба происходят при неполной смазке: в первом случае - при преобладании контакта твердых поверхностей, во втором - при преобладании слоя смазки, прерываемого лишь в отдельных точках особенно выступающих бугорками. Обычно полусухое трение получается при малых скоростях, в особенности при пуске машины в начале ее движения, а полужидкостное - при неправильной или недостаточной смазке, в качающихся цапфах, а также при неправильной эксплуатации, например при перегрузке цапфы, и т.д. В технике оба основных вида трения (сухое и жидкостное) встречаются весьма часто; сухое трение - в фрикционных и ременных передачах, в тормозах, при прокатке и дроблении, при движении шины по дороге и т.д.; жидкостное трение - в хорошо смазываемых цапфах, пятах, ползунах и т.д. В большинстве современных машин имеет место трение полужидкостное или полусухое, поэтому ближайшей задачей является переход на жидкостное трение, без износа трущихся поверхностей. Износ частей машин - явление чрезвычайно вредное. Износ можно определить как нежелательный результат процесса изнашивания пи наличии трения. В основном износ заключается в поверхностном разрушении трущихся твердых тел под влиянием касательных сил трения, что сопровождается перенапряжением поверхностных слоев трущихся тел выше предела текучести или предела прочности, скалывание мельчайших частиц, пластическими деформациями и другими явлениями физического и химического характера Различают следующие виды естественного износа: коррозионный (под коррозией понимается физико-химический процесс разрушения металла под воздействием окружающей среды); осповидный (выкрашивание), преимущественно при качении; окислительный; тепловой; абразивный. Работа любой машины неизбежно сопровождается трением при относительном движении ее частей, поэтому полностью устранить износ невозможно; величина же износа при непосредственном контакте поверхностей прямо пропорциональна работе сил трения. Абразивный износ частично вызывается действием пыли и грязи, поэтому очень важно содержать машину в чистоте, особенно ее трущиеся части, важно также, что бы работа машины была спокойной (безударной). Таким образом, под изнашиванием следует понимать неизбежный и вредный процесс изменения формы и размеров частей машин и сооружений по действием главным образом сил трения и других тесно связанных с ним факторов. Огромное большинство деталей машин выходят из строя именно в следствии износа. Поэтому уменьшение трения и износа даже на 5-10% даст огромную экономию, что имеет исключительное значение. Для борьбы с износом и трением заменяют одни металлы другими, применяют термическую и химическую обработку трущихся поверхностей, точную механическую обработку, а также заменяют металлы различными заменителями (пластмассами, древесиной специальной обработки и т.п.), изменяют конструкцию, улучшают смазку и вводят новые виды ее и т.д. В машинах стремятся не допускать непосредственного трения скольжения твердых поверхностей, для чего или разделяют их слоем смазки (жидкостное трение), или же вводят между ними добавочные элементы качения (шариковые и роликовые подшипники), к перемещению грузов на катках и колесах и т.п. Основное правило конструирования трущихся деталей машин состоит в том, что более дорогой и трудно заменяемый элемент трущейся пары (вал) изготовляют из более твердого и более износоустойчивого материала, обычно из твердой стали. А более простые, дешевые и легко сменяемый части (вкладыши подшипника) изготовляют из сравнительно мягкого материала с небольшим коэффициентом трения, обычно из бронзы, бабита, специальных сортов чугуна и т.п. Кроме физического износа, машина подвержена также старению; при этом стареет ее конструкция, и машина становится невыгодной технически и экономически по сравнению с новыми, более совершенными по конструкции и работе. ЗаключениеПреодоление сил трения и уменьшения изнашивания, прежде всего, связано с применением смазки. В современных машинах трение без смазки практически исключено. Конструкторские задачи организации смазки сводятся к определению и выбору типа смазочного материала (масло, пластичная смазка, твердая смазка), способа доставки смазочного материала в зону трения, устройства маслосистемы (включая очистку, термостабилизацию, насосное хозяйство, трубопроводы, форсунки для адресной подачи масла или при смазывании "масляным туманом" и суфлеры для отсоса масла на выходе из рабочей зоны). Список литератуы1. А.В. Михайлов, И.А. Королев, В.А. Красный. ТЕОРИЯ ТРЕНИЯ И ИЗНАШИВАНИЯ. Учебно-методический комплекс / – СПб.: Санкт-Петербургский горный университет, 2016. 2. Гаркунов, Д.Н. Триботехника. Износ и безызносность / Д.Н. Гаркунов. - М.: МСХА, 2001. - 616 с. 3. Венцель, С.В. Смазка и долговечность двигателей внутреннего сгорания / С.В. Венцель. - Киев: Техника, 1977. - 207 с. 4. Виноградов, В.Н. Абразивное изнашивание / В.Н. Виноградов, Г.М. Сорокин, М.Г. Колокольников. - М.: Машиностроение, 1990. - 221 с 5. [Электронный ресурс]: Режим доступа: https: //www. epiroc .com /ru-am /products /loaders-and-trucks /diesel-loaders/scooptram-st7 6. [Электронный ресурс]: Режим доступа: https://mining.tcgc.ru/Scooptram-ST7.html 7. [Электронный ресурс]: Режим доступа: https://spetsteh54.tiu.ru/n172514-podzemnyj-frontalnyj-pogruzchik.html |