МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение

высшего образования

«СЕВЕРО-КАВКАЗСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Реферат

«Материаловедение наноматериалов и наносистем»

по теме «Основы метода магнетронного распыления материалов и технологии тонких пленок»

Выполнил:

студент 3-го курса

Группы ННИ-б-о-18-1

Раффа Владислав

Преподаватель:

Шевченко Ирина Михайловна

Ставрополь, 2021

Оглавление

Введение 3

Литературный обзор 4

Методы получения наночастиц 4

Технология получения тонких пленок 8

Процессы формирования пленок 12

Процесс роста пленок от зародышей до сплошного покрытия 15

Метод магнетронного распыления 18

Магнетронные установки. 23

Заключение 26

Список использованных литературных источников 27

Введение

С момента своего зарождения нанонаука совершила огромный скачок в развитии. В настоящее время нанотехнологии находят широкое применение в различных областях науки и техники для получения различных материалов и устройств. Было разработано большое количество методик получения наноматериалов, которые можно разделить на и химические, т.е. «снизу-вверх», «физические», то есть «сверху-вниз». Химические методы основаны на осаждении веществ из прекурсоров, в частности, золь-гель методе, термическом разложении, химическом восстановлении, гидролизе, элекстроосаждении и т.д.[1] Физические методы основаны на механическом, ультразвуковом диспергировании, лазерной абляции, конденсации, газофазном синтезе и т.д. [2]

Особенно важным при получении наноматериалов является чистота получаемого продукта, многие методы не могут обеспечить достаточной чистоты наноматериалов для нужд промышленности и науки. В частности, большой интерес вызывают тонкие пленки.

Одним из методов получения чистых наноразмерных пленок, позволяющих получить материал достаточной степени чистоты, выступает магнетронное распыление – сложный технологический процесс.

Целью данной работы является рассмотрение основ технологии магнетронного распыления и технологии тонких пленок.

Для выполнения цели работы были поставлены следующие задачи:

Провести литературный поиск по теме настоящей работы;

Ознакомиться с литературными дынными и структурировать информацию;

Изучить способы получения тонких пленок и процессы их формирования;

Изучить процесс получения тонких пленок методом магнетронного распыления.

Литературный обзор Методы получения наночастиц

Наночастицы представляют собой мельчайшие, не более одной миллионной метра, структуры. В зависимости от условий получения они могут иметь сферическую, гексагональную, хлопьевидную, игольчатую формы, аморфную или мелкокристаллическую структуру. За счет того, что состоят из 106 или еще меньшего количества атомов (как правило, такие материалы состоят из зерен или являются монокристаллами), их свойства отличаются от свойств тех же атомов, связанных в объемном веществе. В литературе еще не сформулированы точные различия между терминами «кластер», «наночастица» и «квантовая точка». Термин «кластер» чаще используется для частиц, включающих небольшое число атомов, термин «наночастица» - для более крупных агрегатов атомов, обычно используется при описании свойств металлов и углерода. «Квантовой точкой», как правило, называют частицы проводников и островков, где квантовые ограничения носителей зарядов, или экситонов влияют на их свойства.

Существует достаточно условная классификация атомных кластеров на основании их размеров и связь между размерами частиц и количеством составляющих ее атомов. Принято считать, что неорганическая молекула включает в себя до 10 атомных кластеров, наночастицы – до 105 атомных кластеров, а объемный материал – свыше 105 . Данное определение на основе размеров не совсем удовлетворительно, поскольку оно не учитывает различия между молекулами и наночастицами. Множество молекул состоит из более чем 25 атомов, особенно молекулы биологического происхождения. На самом деле не возможно провести четкую грань между ними. Они могут быть построены как посредством сборки атомов, так и дроблением объемного материала. Размеры наночастиц, меньшие, чем критические длины, характеризующие многие физические явления, и придают им уникальные свойства. Многие физические свойства определяются некоторой критической длиной, например, характерным расстоянием тепловой диффузии, или длиной рассеяния[3].

Процессы, в результате которых происходит формирование нано структур – это кристаллизация, рекристаллизация, фазовые превращения, высокие механические нагрузки, интенсивная пластическая деформация, полная или частичная кристаллизация аморфных структур. Выбор метода получения наноматериалов определяется областью их применения, желательным набором свойств конечного продукта. Характеристики получаемого продукта – гранулометрический состав, форма частиц, содержание примесей, величина удельной поверхности могут колебаться в зависимости от способа получения в широких пределах. Методы получения наночастиц разделяют на химические, физические и механические[9].

Существуют различные методы получения наночастиц, в рамках литературного обзора будут рассмотрены некоторые наиболее известные методы.

Способы измельчения материалов механическим путем в мельницах различного типа – шаровых, планетарных, центробежных, вибрационных, гироскопических устройствах, аттриторах и симолойерах. Аттриторы и симолойеры – это высокоэнергетические измельчительные аппараты с неподвижным корпусом- барабаном с мешалками, передающими движение шарам в барабане[2].

Аттриторы имеют вертикальное расположение барабана, симолойеры – горизонтальное. Измельчение размалываемого материала шарами в отличии от других типов измельчающих устройств происходит главным образом не за счет удара, а по механизму истирания. Емкость барабанов в установках этих двух типов достигает 400-600 л.

Механическим путем измельчают металлы, керамику, полимеры, оксиды, хрупкие материалы. Степень измельчения зависит от вида материала. Так, для оксидов вольфрама и молибдена получают крупность частиц порядка 5 нм, для железа – порядка 10-20 нм. Разновидностью механического измельчения является механосинтез, или механическое легирование, когда в процессе измельчения происходит взаимодействие измельчаемых материалов с получением измельченного материала нового состава. Так получают нанопорошки легированных сплавов, интерметаллидов, силицидов и дисперсноупроченных композитов с размером частиц 5-15 нм. Достоинство: возможность получения «сплавов» таких элементов, взаимная растворимость которых при использовании жидкофазных методов пренебрежимо мала. Это происходит за счет взаимодиффузии в твердом состоянии. Кроме этого механические способы измельчения отличают сравнительная простота установок и технологии, а также возможность получать материалы в большом количестве. Недостатки: возможность загрязнения измельчающего порошка истирающими материалами, а также трудность получения порошков с узким распределением частиц по размерам, сложности регулирования состава продукта в процессе измельчения[4].

Как пример физического метода получения наночастиц рассмотрим метод конденсации.

Способы испарения (конденсации), или газофазный синтез получения нанопорошков металлов, основаны на испарении металлов, сплавов или оксидов с последующей их конденсацией в реакторе с контролируемой температурой и атмосферой. Фазовые переходы пар-жидкость-твердое тело или пар-твердое тело происходят в объеме реактора или на поверхности охлаждаемой подложке или стенок. Сущность метода состоит в том, что исходное вещество испаряется путем интенсивного нагрева, с помощью газа-носителя подается в реакционное пространство, где резко охлаждается. Нагрев испаряемого вещества осуществляется с помощью плазмы, лазера, электрической дуги, печей сопротивления, индукционным способом, пропусканием электрического тока через проволоку. Возможно также бестигельное испарение. В зависимости от вида исходных материалов и получаемого продукта, испарение и конденсацию проводят в вакууме, в инертном газе, в потоке газа или плазмы. Размер и форма частиц зависит от температуры процесса, состава атмосферы и давления в реакционном пространстве. В атмосфере гелия частицы будут иметь меньший размер, чем в атмосфере аргона - более плотного газа. Таким методом получают порошки Ni, Mo, Fe, Ti, Al. Размер частиц при этом – десятки нанометров. Достоинством является достаточно высокая производительность.

Недостатки: процессы требуют сложного оборудования, а порошки имеют относительно широкое распределение частиц по размерам и содержат большое количество газообразных веществ. Это может привести к невоспроизводимости процессов получения керамических материалов и сложности управления их микроструктурой.

Технология получения тонких пленок

Технология (от греч. Téchne – искусство, мастерство, умение и логия – изучение) – в общем смысле совокупность методов и инструментов для достижения желаемого результата; способ преобразования данного в необходимое. Поэтому технология тонких пленок в данном случае – совокупность методов приготовления и модификации тонких пленок и оборудование для этого. Также тесно связаны между собой условия приготовления пленок и их свойства. Поэтому в технологии тонких пленок затрагиваются вопросы характеристик образцов и методы изучения их параметров.

Пленка – тонкий слой связанного конденсированного вещества. Нужно четко отличать пленку от порошков или осадочных слоев, нанесенных на подложку. В отличие от пленки порошок или осадок состоит из отдельных частиц, практически не связанных друг с другом. Следует отметить, что на поверхности конденсированного вещества также адсорбируются атомы газа из атмосферы. В таком «газообразном слое» атомы или молекулы, как правило, значительно удалены друг от друга, не образуют сплошного слоя и обычно сильнее взаимодействуют с поверхностью, чем друг с другом. Поэтому такие «слои» также не являются предметом данной работы.

Тонкая пленка – пленка толщиной менее 1 мкм. Свыше 1 мкм слои конденсированного вещества называют толстыми пленками, покрытиями или фольгами. Пленки и покрытия обычно наносят на основу – подложку, а фольга – слой свободного конденсированного пластичного материала толщиной от 2 до 100 мкм. Соответственно, пленка без подложки – свободная пленка.

Для тонкой пленки присущи в основном свойства объемного тела, но из-за размерных эффектов ее характеристики могут заметно меняться. К тому же следует отметить, что на поверхности пленки и в ее приповерхностном слое (до 10 ÷ 20 нм) особенно явно проявляются эффекты квантовой механики.

Следует отметить, что пленочные технологии лежат в основе многих методов приготовления наноструктур. Гетероструктуры, сверхрешетки и другие структуры создаются на основе тонких полупроводниковых пленок. Диэлектрические, в том числе оксидные пленки, выступают часто в качестве защитных, изолирующих покрытий. Металлические пленки обычно используют в качестве проводников в электронных изделиях.

Полностью устоявшейся классификации тонких пленок нет, но для удобства их можно систематизировать по толщине, агрегатному состоянию, кристаллической структуре, химической связи, химическим и физическим свойствам, технологии обработки, типу изделий из них и т.д.

1. По толщине тонкие пленки обычно делят на нанометровые (0,1 ÷ 100 нм) и субмикронные (0,1 ÷ 1 мкм). Также используют термин – ультратонкие пленки толщиной до нескольких атомных монослоев (0,1 ÷ 10 нм). В таких слоях большую роль играют размерные и квантово-размерные эффекты. Свыше 10 нм пленки считаются просто тонкими.

2. По агрегатному состоянию пленки в принципе обычно находятся в твердом или жидком состоянии – конденсированном состоянии.

3. Пленки по структуре могут быть монокристаллическими, поликристаллическими, стеклообразными, аморфными, керамическими, полимерными, жидкокристаллическими, жидкими и т.д.

4. По размерности пленки могут обладать обычной трехмерной структурой, могут быть слоистыми – квазидвумерными, могут обладать цепочечным строением – квазиодномерным, могут быть кластерного или островкового типа – квазинульмерными.

5. По однородности строения пленки могут быть сплошными и многосвязными – композитами, пленками дендритного или колончатого типа, керамическими, гранулированными, пористыми, островковыми и т.д.

6. Химические связи внутри пленки также могут быть различными, как и в объемном теле: металлическими, ковалентными, ионными, водородными и т.д.

7. По химическим и физическим свойствам разнообразие пленок не меньше, чем для объемных тел: элементы, сплавы, соединения, твердые растворы и т.д.

8. Способы использования пленок и изделий из них чрезвычайно широки: пленочные конденсаторы, резисторы и целые схемы из них; защитные, износостойкие, декоративные, тонирующие, просветляющие покрытия и т.д.

Основные методы формирования тонких пленок можно условно разделить на четыре категории.

I. Преимущественно физические способы – напыление пленок в вакууме или в газовых средах, проходящее практически без протекания химических реакций. В основе этих методов лежат два основных физических процесса: испарение атомов или молекул с поверхности конденсированного материала или выбивание атомов из мишени, изготовленной из необходимого вещества, под действием потоков высокоэнергетических частиц.

2. Химические способы – приготовление пленок при протекании химических реакций, как во время ее осаждения, так и при последующей химико-технологической обработке. Такие химические реакции могут быть как гетерогенными, так и гомогенными, как гомофазными, так и гетерофазными. Как правило, они проводятся в химических реакторах или других установках. Химические реакции могут протекать при дополнительном воздействии тепла, света, плазмы и т.д.

3. Механические способы – формирование образцов, связанное с механическим нанесением пленки на подложку. Это может быть механохимический синтез пленки, создание монофазных, гетерофазных, коллоидных покрытий и т.д. на поверхности подложки.

4. Керамические способы – приготовление пленок по керамической технологии. По данному методу производится смешивание и спекание оксидных порошков с формированием покрытия.

Так как деление между этими методами условное, то в ряде методов формирования пленок могут присутствовать процессы разнопланового характера.

Процессы формирования пленок

Синтез пленок в вакууме термическим методом, молекулярно-лучевой эпитаксией (МЛЭ) и т.п. или в газовых средах магнетронным, ионным и другими методами проходит в такой последовательности: 1) переход атомов или молекул из конденсированного вещества в парообразное состояние; 2) перенос паров до подложки; 3) конденсация атомов или молекул на подложке с образованием адатомов; 4) образование изолированных трехмерных зародышей и их рост либо послойный рост пленки.

Как уже говорилось выше, на первом этапе происходит переход атомов или молекул из первоначального конденсированного вещества в парообразное состояние. В основе этого могут лежать два физических процесса: 1) парообразование; 2) выбивание атомов или молекул из мишени высокоэнергетическими частицами. Остановимся на первом процессе. Если парообразование происходит из жидкой фазы, то этот процесс называется испарением, если из твердой фазы – сублимацией, или возгонкой. Процессы парообразования нужно отличать от абляции, при которой с поверхности конденсированного вещества, под действием лазерного излучения или искрового разряда помимо паров вылетают кластеры или капли материала[6].

На следующем этапе происходит перенос потока паров от испарителя до подложки. На этом этапе возможно взаимодействие потока паров с остаточной атмосферой вакуумной установки. Для этого необходимо минимизировать давление остаточных газов до уровней 10-5 ÷ 10-9 Торр, чтобы обеспечить необходимую чистоту конденсируемой пленки.

На третьем этапе атомы или молекулы паров вещества долетают в вакууме до подложки и могут адсорбироваться, мгновенно отразиться или испариться с подложки. Так как энергия атомов достаточно высокая, то при осаждении они интенсивно мигрируют по подложке, теряя энергию, пока не произойдет их адсорбция с образованием адатомов. Конденсация – переход газообразного вещества в конденсированное состояние (жидкое или твердое). На последнем этапе начинают формироваться скопления адатомов, если поток осаждаемых атомов достаточен, т.е. больше потока реиспаряющихся с подложки атомов. Скопления адатомов могут разрастаться в виде трехмерных зародышей либо может быть послойный рост. Описание роста пленок представлено тремя типами [5]: 1) зародышевый механизм роста пленок по модели Фольмера-Хирса-Паунда; 2) послойный механизм роста пленок по модели Косселя-Странского-Каишева; 3) спиральный (или дислокационный) механизм роста пленок по модели Бартона-Кабреры-Франка.

Важным процессом технологии тонких пленок, который необходимо рассмотреть является зародышеобразование.

Зародыш – скопление адатомов. Зародышеобразование – процесс формирования скоплений адатомов до уровня формирования критического зародыша. Критический зародыш – зародыш критического размера, после достижения которого рост зародыша становится необратимым, т.е. невозможен его распад на отдельные адатомы или кластеры. Такой зародыш преодолевает барьер зародышеобразования – потенциальный энергетический барьер роста зародыша, после преодоления которого рост зародыша становится устойчивым. Кластер – система из большого числа слабо связанных атомов или молекул.

В процессе роста зародышей происходит захват окружающих их адатомов с результирующим обеднением адатомами зон захвата вокруг зародышей. К тому же разросшиеся зародыши соприкасаются друг с другом и срастаются с образованием островка, занимающего площадь меньше, чем сумма площадей двух начальных зародышей, что приводит к увеличению свободной поверхности подложки. Для некоторых материалов скопление из двух адатомов уже считается зародышем. При наличии 10 ÷ 100 адатомов начинает формироваться кристаллическая решетка материала. У тугоплавких металлов (V, W, Mo, Ta) устойчивые зародыши могут быть очень маленькими (вплоть до двух атомов). Следовательно, при осаждении таких металлов возникает большое количество зародышей и формируется мелкозернистая пленка. Для более легкоплавких металлов (Cd, Mg, Zn) устойчивы более крупные зародыши. Следовательно, образуется более крупнозернистая пленка. Кроме того, при осаждении пленок существует температура, выше которой невозможно зародышеобразование, и она называется критической температурой конденсации атомов на подложке. Процессы зародышеобразования и роста зародышей описывают две модели – капиллярная и атомная. По первой модели постулируется следующее: для того, чтобы из пересыщенного пара образовывались зародыши конденсированной фазы, необходимы положи-тельные флуктуации свободной энергии, приводящие к преодолению барьера зародышеобразования и к формированию критического зародыша. Эта модель позволяет вычислить размеры и свободную энергию критического зародыша и скорость зародышеобразования. По атомной модели рассчитывается энергия связи объединения двух и более адатомов, рассматривается только их дискретное рас-положение и дискретное изменение размеров зародыша и его свободной энергии[6].

Процесс роста пленок от зародышей до сплошного покрытия

Критические зародыши по мере поступления адатомов разрастаются до размеров, при которых они могут соединиться друг с другом. После срастания они образуется островок. При этом возможны два процесса. Один из них коалесценция (от лат. coalesco – срастаюсь, соединяюсь), срастание двух или нескольких зародышей с образованием общего островка с единой кристаллографической ориентацией. Этот процесс проходит легче при более высокой температуре подложки и при сходной кристаллографической ориентации объединяющихся зародышей. При другом процессе, если кристаллографическая ориентация зародышей сильно отличается друг от друга, то они срастаются с образованием границы раздела и с разной кристаллографической ориентацией зерен. В случае если рост пленки прекращается на стадии образования островков, то формируется островковая пленка. Такой тип пленок необходим для изготовления специальных пленочных резисторов. Коалесценция обычно проходит с уменьшением суммарной площади исходных островков, но с увеличением их высоты. До соединения островки часто имеют кристаллическую огранку, во время срастания огранка становится более сглаженной, а после появления общего островка огранка восстанавливает свою форму. Движущей силой процесса коалесценции является уменьшение поверхностной энергии. Поэтому результирующий островок приобретает предпочтительную кристаллографическую ориентацию. В дальнейшем, при продолжении осаждения атомов или молекул вещества на подложку, островки приобретают вытянутую форму, и иногда сетчатая структура формируется из них. В узлах этой сетчатой структуры располагаются островки, а между ними располагаются длинные узкие каналы шириной 50 ÷ 200 Å. Хотя каналы обеднены адатомами, в них все равно происходит возникновение новых зародышей и затем срастание их с островками[7].

В других случаях при росте пленки сразу возникает структура, состоящая из сросшихся островков с каналами между ними. В каналы попадают адатомы и образуются зародыши, которые, срастаясь друг с другом, формируют мостики через каналы. Хотя такие каналы обычно бывают нерегулярными, граничные области островков обладают кристаллической огранкой. Таким образом, поверхность подложки постепенно заполняется пленкой, но в ней еще присутствуют дырки. Процессы исчезновения каналов и дырок являются проявлением минимизации полной поверхностной энергии растущей пленки посредством ликвидации областей с высокой кривизной поверхности. Когда заполняются атомами дырки, формируется сплошная пленка. Пример этапов роста пленки золота в зависимости от ее толщины показан в табл. 1. Как уже говорилось выше, если не происходит коалесценция островков растущей пленки, то между островками формируются границы и образуется поликристаллическая пленка. Между зернами присутствуют другие фазы, аморфный материал, дефекты. Если островки, из которых формируются кристаллики пленки, малы (от 1 до нескольких десятков нанометров), то формируется нанокристаллическая пленка. Чаще всего островки срастаются друг с другом при рекристаллизация, так что размер зерен в готовой пленке много больше первоначального размера островков. Рекристаллизация – процесс образования и роста зерен поликристаллической пленки за счет других зерен той же фазы. Процессы рекристаллизации стимулируются повышением температуры пленки во время ее напыления или отжига, при пластической деформации образца. Скорость рекристаллизации экспоненциально возрастает с температурой. При рекристаллизации уменьшается количество структурных дефектов. В итоге вырастает поликристаллическая пленка с более крупными зернами по сравнению с их первоначальным видом.

Таблица 1 – Пример этапов роста пленки золота в зависимости от ее толщины

Толщина, ангстрем

|

Этапы роста

|

0-30

|

Появление зародышей

|

31-200

|

Коалесценция зародышей и островков

|

201-350

|

Образование сетчатой структуры

|

351-450

|

Образование пленки с каналами и дырками

|

Свыше 451

|

Формирование сплошной пленки

|

Метод магнетронного распыления

Основы теории магнетронного распыления были заложены еще в 1898 британским исследователем Филлипсом, который описал появление кольцеобразного электрического разряда, возникающего вокруг зазора между стержневыми электродами в стеклянной колбе при пониженном давлении при включении осевого магнитного поля. В 1913 году проф. Струтт интерпретировал филлипсовский разряд как электрический разряд в скрещённых полях – аксиальном магнитном поле и радиальном электрическом. Он предположил, что радиальное электрическое поле создаётся положительным зарядом, накопленным за время предыдущего разряда на стенке колбы напротив зазора между электродами, а ионизация газа вызвана отрицательными частицами за время их удлинённого пробега поперёк магнитного поля от оси к стенке колбы. Струтт установил кольцевой анод вокруг торцов стержневых электродов и получил устойчивый кольцевой разряд. Наибольший вклад в изучение магнетронного разряда был внесён голландским физиком Ф. М. Пеннингом. Наряду с другими применениями магнетронного разряда (в качестве ионного источника, датчика измерения вакуума, ионного насоса), им было предложено применение магнетронного разряда для распыления и нанесения покрытий[8].

Магнетронное распыление – технология нанесения тонких плёнок на подложку с помощью катодного распыления мишени в плазме магнетронного разряда – диодного разряда в скрещенных полях. Технологические устройства, предназначенные для реализации этой технологии называют магнетронными распылительными системами или, сокращённо, магнетронами[9,10].

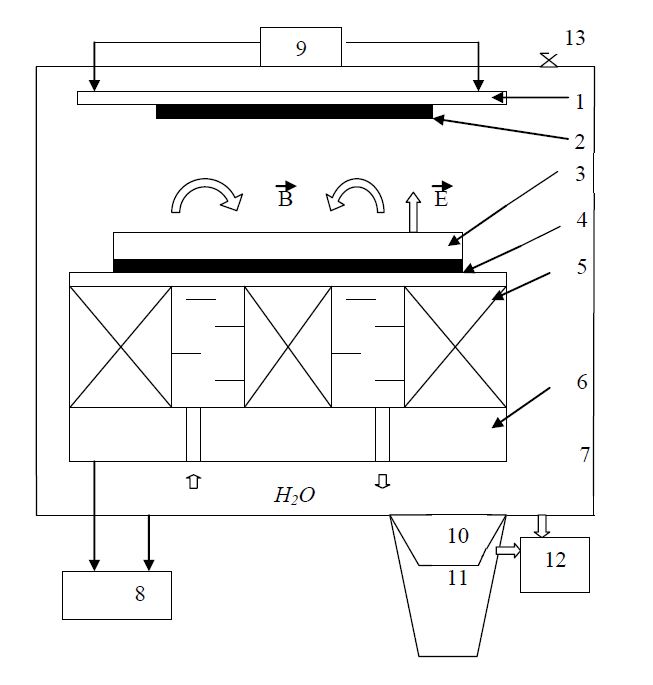

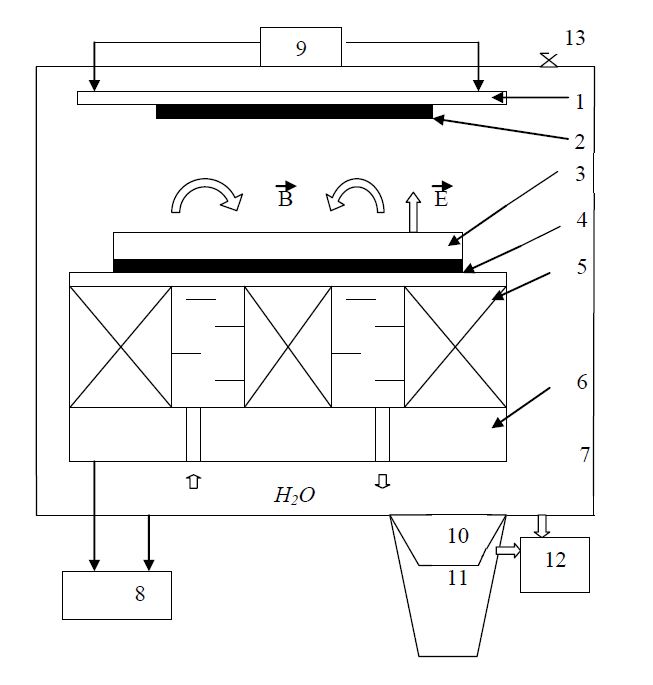

В основе метода магнетронного напыления лежит распыление мишени в плазме в скрещенных электрических и магнитных полях в атмосфере рабочего газа, перенос выбитых атомов и осаждение их на подложках. Общая схема реализации данного метода приведена на рис. 1 Магнетронная напылительная установка состоит из магнетронного распылительного узла с мишенью 3 (он показан в нижней части рисунка), нагревателя 1 с подложками 2, вакуумной камеры 7, насосов 11 и 12, блоков питания 8 и 9. Внутри вакуумной камеры располагается мишень 3 из материала, атомы которого должны образовывать пленку. В камеру напускается рабочий газ (обычно аргон Ar) до давления 1 Па. После подачи на мишень отрицательного напряжения V = 100 ÷ 500 В над ней зажигается газовый разряд. Ток разряда 40 ÷ 200 мА. Положительные ионы из газового разряда бомбардируют мишень и распыляют (выбивают) атомы с ее поверхности. Этот процесс характеризуется коэффициентом распыления Y = Np/No, где Np – число распыленных атомов мишени, No – число положительных ионов, бомбардирующих мишень. Величина Y сложным образом зависит от атомного номера иона и атома мишени, соотношения их масс, энергии иона и угла его падения на мишень.

Распыленные атомы мишени осаждаются на подложки, закреп-ленные в нагревателе 2. Количество осажденных атомов Nd Y ∙ No и, следовательно, толщина пленки зависит как от коэффициента распыления Y, так и от количества положительных ионов No, бомбардирующих мишень. Очевидно, что для оптимизации процесса распыления при заданном Y необходимо увеличивать No. Это можно сделать либо увеличивая время распыления t, либо плотность ионного тока газового разряда j, бомбардирующего мишень, так как No = jtS/e, где S – площадь поверхности мишени, e – величина элементарного заряда. Естественно, более предпочтительно увеличивать j.

Для этого необходимо увеличить степень ионизации плазмы в газовом разряде. Достигается это с помощью наложения внешнего магнитного поля B, силовые линии которого изображены на рисунке 1. При одновременном наложении электрического и магнитного поля электроны, скорость которых не параллельна магнитному полю, начинают двигаться по траекториям, близким к спирали. За счет этого время движения электрона в плазме разряда увеличивается, соответственно, возрастает число случаев ионизации атомов и, следовательно, степень ионизации плазмы в газовом разряде. В таком случае действие магнитного поля подобно увеличению давления рабочего газа. Кроме того, специальный подбор пространственного распределения магнитного поля позволяет сильно уменьшить диффузию электронов из зоны разряда, и поэтому высокоионизованная часть разряда локализована вблизи катода-мишени. Такой эффект называется «эффектом магнитной ловушки». Магнитное поле создается постоянными магнитами 5 из SmCo5, AlNiCo и т.п., которые соединены магнитомягким материалом 6. Для того, чтобы предотвратить разогрев мишени, ее обычно охлаждают водой и припаивают к держателю мишени 4 легкоплавкими сплавами.

Преимущества магнетронного метода напыления заключаются в высокой скорости осаждения пленок, малой их дефектности и оптимальной плотности, близкой к плотности материала мишени. Достигается это за счет термализации распыленных атомов в среде рабочего газа на пути их до подложки.

Далее рассмотрим вопрос переноса распыляемого вещества от мишени к поверхности конденсации. При распылении с одинаковой плотностью ионного тока по всей поверхности мишени в виде диска скорость осаждения  в точке, находящейся на расстоянии r от проекции центра мишени на плоскость осаждения, определяется выражением: в точке, находящейся на расстоянии r от проекции центра мишени на плоскость осаждения, определяется выражением:

Где,  – скорость распыления, пропорциональная Nd, R – радиус мишени, D – расстояние мишень-подложка. – скорость распыления, пропорциональная Nd, R – радиус мишени, D – расстояние мишень-подложка.

Подбором этих параметров процесса напыления можно определить условия, при которых будет получена однородная по толщине пленка.

Рисунок 1 – Схема установки для магнетронного распыления пленок с помощью магнетрона при постоянном токе 1) нагреватель; 2) подложки; 3) мишень; 4) держатель мишени; 5) магниты; 6) магнитопровод; 7) вакуумная камера; 8) блок питания магнетрона; 9) блок питания нагревателя; 10) азотная ловушка; 11) диффузионный насос; 12) форвакуумный насос; 13) натекатель

Метод магнетронного распыления применяется в различных областях: в электронике (осаждение тонких пленок, полупроводников, диэлектриков, металлов), в оптике (для нанесения проводящих, отражающих, поглощающих покрытий), в машиностроении (для нанесения специальных покрытий, улучшающих свойства используемых материалов), в легкой промышленности (для получения металлизированных тканей).

Магнетронные установки.

Описание будет основано на рисунке 1.

Основной частью такой установки является магнетронный узел. На рис. 1 представлен круглый планарный магнетрон с мишенью 3 в виде диска. Мишень припаивается на держатель мишени 4 легкоплавкими припоями In-Ga. Система охлаждения мишени состоит из полостей под держателем мишени, наполняемых проточной водой. На рисунке эти полости выделены штриховкой. Эта конструкция системы охлаждения обеспечивает настолько хороший теплоотвод, что при распылении составных мишеней не наблюдается плавления ее легкоплавких компонентов (Sn, Pb и т.д.). Под мишенью также располагаются постоянные магниты 5, связанные магнитомягким материалом 6. На поверхности мишени B = 0,04 – 0,06 Тл.

Работа на установке начинается с загрузки подложек 2 в нагреватель из тугоплавкого металла (Ta, V, Mo и т.п.) 1. В качестве подложек используются пластины или диски из Al2O3, ZrO2, MgO, стекол, металлов и т.п. После этого вакуумную камеру 7 предварительно откачивают с помощью форвакуумного насоса 12 и паро-масляного насоса 11 до давления 10-6 Торр. Для того чтобы пары масла не попадали внутрь камеры 7, между паромасляным насосом и камерой установлена криогенная ловушка, охлаждаемая жидким азотом. Для этих же целей иногда используют вместо паромасляного насоса криосорбционные или турбомолекулярные насосы. Затем внутрь камеры 7 напускают рабочий газ – Ar (иногда Ne, He и т.д.) до давления 1 Па. На следующем этапе подается постоянный ток 0,1 ÷ 1 А и над мишенью-катодом зажигается разряд при напряжении 100 ÷ 200 В. Осаждение материала предварительно производится на заслонку до стабилизации разряда, а затем заслонка открывается и проводится напыление пленок на подложки в течение 1 ÷ 3 часов. Так как плазма локализуется вблизи поверхности мишени, то на ней формируется трек – область интенсивного распыления материала. Контроль температуры подложек осуществляется с помощью термопары или пирометра. После завершения напыления пленок образцы плавно охлаждают и извлекают из установки для дальнейших исследований.

Высокие скорости распыления повышают производительность процесса осаждения и адгезию наносимых пленок. К тому же, ис-пользование ранее разработанных методик позволяет производить напыление пленок на цилиндрические поверхности или ленточные образцы, а также проводить осаждение пленок с помощью подвижного магнетрона на подложки и ленты шириной 7 см. Подвижные магнетроны применяются для осаждения материала на ленты, полосы, протяженные поверхности и на подложки, находящиеся в нагревателях, работающих в разных температурных режимах. Подвижный магнетрон позволяет получить однородные покрытия с высокой воспроизводимостью структурных и электро-физических характеристик. Сочетание подвижного магнетрона с планетарным движением подложек позволяет покрывать пленками большую часть поверхностей произвольной формы[11].

Помимо плоского дискового магнетрона можно выделить следующие типы аналогичных устройств: прямоугольный плоский магнетрон, магнетрон с фасонной мишенью, полый магнетрон (поля располагаются внутри области магнетрона и, как правило, такие магнетроны используются для изготовления нитей или лент) и т.п.

На мишень высокочастотных (ВЧ) магнетронов подается переменное напряжение с высокой частотой (для ряда промышленных установок – 13,56 МГц). На таких установках можно распылять диэлектрики и полупроводники для получения защитных покрытий или для изготовления гетеропереходов. Реактивное распыление материалов (Nb, Ti) производится в среде Ar + N2 для того, чтобы получить пленки нитридов ниобия и титана. При распылении материала (Zn) в среде Ar + O2 получаются оксидные пленки ZnO с высоким удельным сопротивлением до 109 Ом см [12].

Заключение

По результатам данной работы были рассмотрены основы технологии тонких пленок, а именно, общие принципы технологии тонких пленок, процесс зародышеобразования. Были изучены основы магнетронного напыления, рассмотрена принципиальна схема установки для магнетронного распыления и описаны этапы процесса.

Процесс магнетронного распыления – сложный технологический процесс, который предъявляет особые требования к прекурсорам тонких пленок. Данный метод позволяет получать пленки с настраиваемыми физическими и химическими свойствами. Метод магнетронного распыления достаточно точен, чтобы обеспечивать контролируемый рост тонких пленок.

В промышленности данный метод находит широкое применение при изготовлении материалов, покрытых тонкими пленками, полупроводников, диэлектриков, при изготовлении интегральных микросхем и микропроцессоров.

Список использованных литературных источников

Михайлов М.Д. Химические методы получения наночастиц и наноматериалов. – СПб.: Издательство Политехнического университета, 2012. – 260 с.

Boguslavsky L.I. Methods of synthesis of nanoparticles and their dimensionsensitive physical parameters / L.I. Boguslavsky // Tonkie Khimicheskie Tekhnologii. 2010, – V. 5, – I. 5, –P. 3-12.

Лукашин А.В., Елисеев А.А. Физические методы синтеза наноматериалов. Москва. 2007. – 32 с.

Зайцев В.П. Наночастицы: методы получения, анализа, активность, токсичность / В.П. Зайцев, Д.С. Золотых, В.Н. Леонова и др. // Современная наука и инновации. 2016, – №. 3, –Т. 5, – С. 197-218.

Барыбин А.А., Сидоров В.Г. Физико-технологические основы электроники. – СПб.: Издательство «Лань», 2001. – 272 с.

Технология тонких пленок: Справочник в 2-х томах/ Под ред. Л. Майссела, Р. Глэнга – М.: Сов. радио, 1977. – 664 с. и 770 с.

Майсел Л. Физика тонких пленок. – М.: Мир, 1968. –396 с.

Курносов А.И., Юдин В.В. Технология производства полу-проводниковых приборов и интегральных микросхем. – М.: Высш. шк., 1986. – 368 с.

Комник Ю.Ф. Физика металлических пленок. Размерные и структурные эффекты. – М.: Атомиздат, 1979. – 264 с.

Тонкие пленки взаимная диффузия и реакции/ Под ред. Дж. Поута, К. Ту, Дж. Мейера – М.: Мир, 1982. – 576 с.

И.А. Кузьмичев Магнетронные распылительные системы. – Киев.: Издательство Аверс, 2008. –244 с.

Берлин Е.В. Сейдман Л.А. Получение тонких пленок реактивным магнетронным распылением. Москва.: Издательство Рекламно издательский центр «Техносфера», 2014. – 256 с.

|

Скачать 99 Kb.

Скачать 99 Kb. в точке, находящейся на расстоянии r от проекции центра мишени на плоскость осаждения, определяется выражением:

в точке, находящейся на расстоянии r от проекции центра мишени на плоскость осаждения, определяется выражением:

– скорость распыления, пропорциональная Nd, R – радиус мишени, D – расстояние мишень-подложка.

– скорость распыления, пропорциональная Nd, R – радиус мишени, D – расстояние мишень-подложка.