Реферат газоперекачивающие агрегаты. Реферат по дисциплине Газоперекачивающие агрегаты на тему

Скачать 386.54 Kb. Скачать 386.54 Kb.

|

|

Министерство науки и высшего образования РГУ нефти и газа (НИУ) имени И.М. Губкина

РЕФЕРАТ

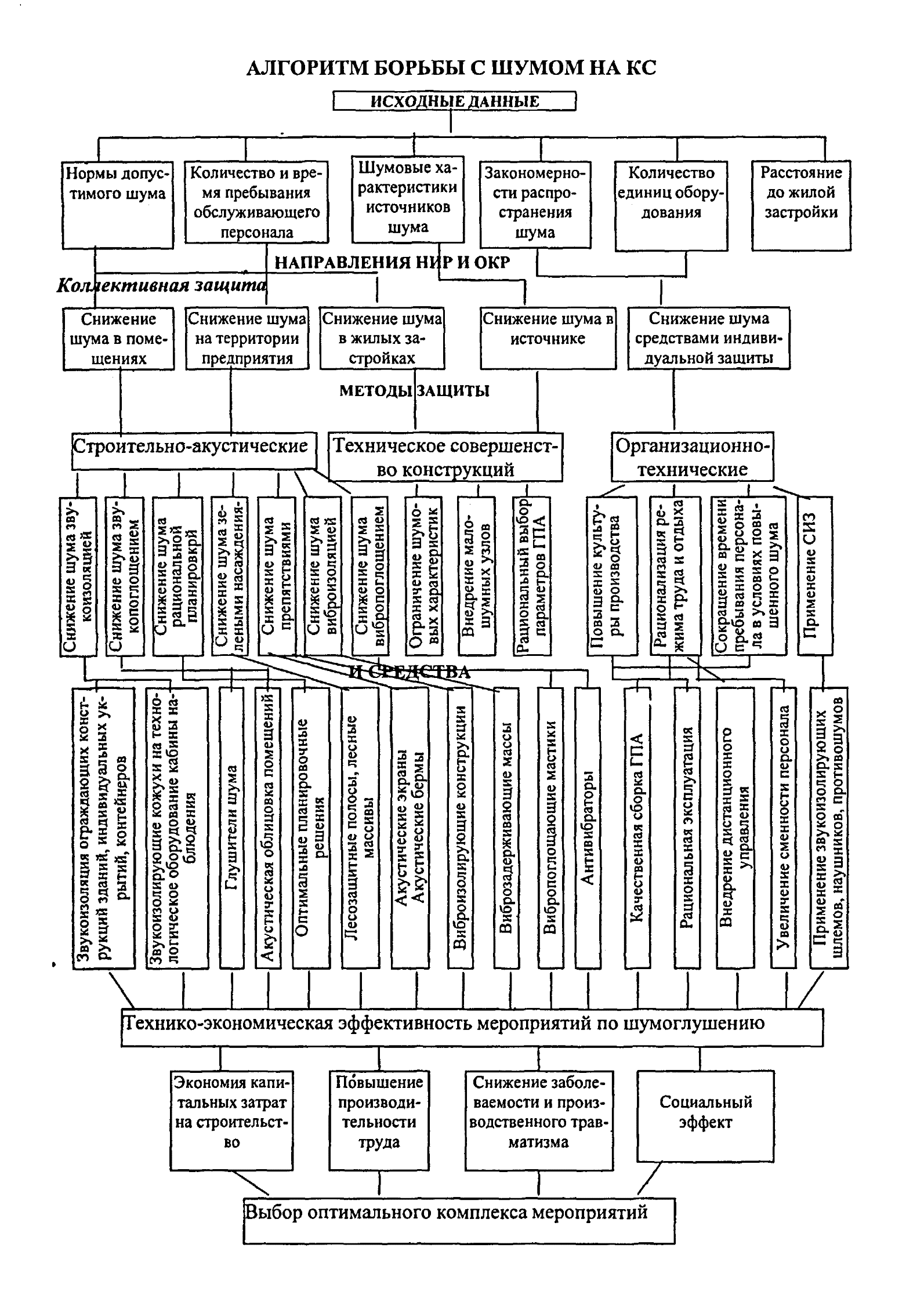

Москва 2022 ОглавлениеВведение 2 Основная часть 6 Основные сведения об источниках шума КС 6 Особенности борьбы с шумом на КС 12 Способы и средства шумоглушения газоперекачивающих агрегатов 15 Выводы 24 Список литературы 25 ВВЕДЕНИЕ Актуальность темы Интенсивное строительство новых газотранспортных предприятий в газовой промышленности и быстрое увеличение сети газопроводов, которые зачастую проходят вблизи населенных пунктов, привели к тому, что шум компрессорных станций стал представлять серьезную экологическую проблему. Основным источником шума газотранспортных предприятий является технологическое оборудование. Шум технологического оборудования компрессорных станций (КС) имеет высокий уровень и достигает 128 дБА в непосредственной близости от источника шума (1м от звукоактивной поверхности), 95 дБА в производственных помещениях и 92 дБА на территории. Запуск в эксплуатацию новых, более мощных компрессорных станций, на которых установлены агрегаты ГТК-10, ГТК-16, ГТК-25, а также газоперекачивающие агрегаты на базе авиационных и судовых двигателей, существенно нарушил равновесие окружающей среды. Шум, превосходящий по допустимому уровню действующие санитарные нормы, угнетающе действует на обслуживающий персонал компрессорных станций и жителей прилегающих районов. Размеры санитарно-защитных зон КС по шуму без внедрения интенсивных мероприятий по шумоглушению могут достигать 6 км. Самым неблагоприятным фактором, воздействующим на персонал газотранспортных предприятий, является наличие высоких уровней шума в зоне обслуживания технологического оборудования. Негативное воздействие шума испытывают 15,8% от списочного состава обслуживающего персонала и 100% ремонтного персонала Проблема защиты людей от вредного воздействия шума является весьма актуальной и должна решаться путём осуществления комплекса мероприятий с учётом технических возможностей и затрат на его снижение. Основное внимание должно быть направлено на создание малошумного газоперекачивающего агрегата при высокой экономичности силовой установки. Целью является ознакомление с эффективными методами и средствами снижения шума ГПА на КС магистральных газопроводов. На предприятиях транспортировки газа работает около 30 тысяч человек, из которых 15,8 % во вредных условиях труда. Основным вредным производственным фактором является высокий уровень шумов, удельный вес которых составляет 63% от 100% всех вредных факторов условий труда. Анализ медико-биологической литературы позволяет установить высокую эколого-гигиеническую значимость шума как фактора окружающей среды. Проблема снижения шума на компрессорных станциях магистральных газопроводов включает две связанные между собой задачи: снижение шума изготовляемых предприятием машин и оборудования для газовой промышленности; снижение шума на рабочих местах, территории предприятия и прилегающей к нему селитебной территории, как одну из задач производственной гигиены. В настоящее время наибольшее распространение получили так называемые пассивные способы уменьшения шума технологического оборудования установкой различных глушителей, звукоизолирующих кожухов, экранов, вибродемпфирующих покрытий на существующих машинах. Кроме того, при проектировании газотранспортных предприятий применяются строительно-акустические методы борьбы с шумом: рациональная планировка предприятия и привязка на местности с учетом диаграммы направленности излучения шума источниками, использование особенностей рельефа местности, акустическая облицовка помещений, устройство защитных экранов и берм, лесозащитных полос и т.д. Пассивные способы позволяют значительно снизить уровень шума лопаточных машин, но их применение приводит к увеличению массы и габаритов машин, дополнительному сопротивлению газовоздушного тракта газоперекачивающих агрегатов. Кроме того, снижения шума эксплуатируемых агрегатов требует больших материальных затрат. Использование строительно-акустических методов имеет ограничение по эффективности снижения шума и области распространения. Эффективность мероприятий по снижению шума на территории селитебной застройки существенно зависит от состояния атмосферы. Поэтому целесообразным представляется разработка мер по подавлению шума в источнике возникновения при конструкторской проработке как на стадии проектирования, так и при модернизации технологического оборудования. Создание малошумных ГПА возможно только в том случае, если акустические требования будут учитываться на всех этапах проектирования, изготовления и опытной эксплуатации. Это, в свою очередь, обуславливает особую актуальность разработки и внедрения в инженерную практику надежных методов расчета акустических характеристик ГПА, позволяющих оценить ожидаемые уровни шума на всех этапах разработки, в том числе на самых ранних, когда выбираются основные параметры узлов ГПА. Таким образом, задача снижения шума на компрессорных станциях является весьма сложной, и только комплексная разработка, и планомерное внедрение мероприятий, предусматривающих снижение шума в источнике и на пути его распространения, позволяют успешно ее решать. На предприятиях транспортировки газа эксплуатируется специальное энергетическое оборудование, которое может быть объединено единым технологическим назначением, классифицировано по типам привода и по конструктивному исполнению. Для этого оборудования на основе общих теории генерации и распространения шума могут быть разработаны методики расчета средств шумоглушения и созданы типовые унифицированные звукоизолирующие и звукопоглощающие конструкции. Основная часть Основные сведения об источниках шума КС. Основным шумящим оборудованием КС с газотурбинным приводом газоперекачивающих агрегатов (ГПА) являются газотурбинные установки (ГТУ), нагнетатели и редукторы. Среди излучателей интенсивного шума выделяют следующие источники: воздухозаборную камеру (ВЗК), всасывающий патрубок осевого компрессора, корпус газотурбинного агрегата, включая камеру сгорания и систему трубопроводов, шахту выхлопа газотурбинного агрегата, нагнетатель, технологическую обвязку трубопроводов. Процесс всасывания ГТУ вызывает интенсивный шум, характеризующийся уровнями звукового давления 90-100 дБ, максимум излучения имеет место на частотах от 1000 до 4000 Гц. Характер шума всасывания - тональный с интенсивными максимумами на отдельных частотах. Шум шахты выхлопа также является интенсивным источником с максимумом излучения в диапазоне частот 500 - 1000 Гц, с ярко выраженной тональной составляющей. Уровни шума выхлопа на расстоянии 10 м от шахты оцениваются величинами 80 - 90 дБ. Нагнетатели излучают шум высокого уровня 90 - 100 дБ с максимумом излучении в октавах 1000 и 2000 Гц. Характер шума - тональный. Технологическая обвязка трубопроводов излучает шум, распространяющийся от нагнетателей, поэтому спектры шума нагнетателей и "гитары" трубопроводов идентичны. Основными источниками шума агрегатов с авиационным приводом типа ГПА-Ц являются авиационный газотурбинный двигатель, нагнетатель и технологическая обвязка трубопроводов. Авиационный двигатель не имеет регенератора, поэтому в шахту выхлопа распространяется шум свободной турбины. Большой вклад в общий уровень шума ГПА-Ц вносит вспомогательное оборудование. Однако после установки глушителей интенсивность шума этого оборудования резко снижается. Основным и перспективным приводом ГПА на КС являются газотурбинные установки, а доминирующим источником шума является шум аэродинамического происхождения. Аэродинамический шум турбомашин в зависимости от происхождения подразделяется на: вихревой шум; шум от неоднородности потока; шум ударных волн; шум вращения; шум, связанный с термоакустическими явлениями; шум самовозбуждаюшихся газодинамических пульсаций. Под вихревым шумом понимается широкий класс аэродинамических шумов, связанных с вихреобразованием, обусловленным вязкостью реальных жидкостей. Разновидностями его являются: шум периодически срывающихся вихрей при обтекании тел; шум турбулентного обтекания; шум турбулентной струи, возникающий вдали от твердых границ при перемешивании потоков, движущихся с различными скоростями. По характеру спектра шумы разделяются на: широкополосные, с непрерывным спектром шириной более одной октавы; тональные, в спектре которых имеются слышимые дискретные тона. Тональный шум по стандарту (ГОСТ 12.1.003-83. Шум. Общие требования безопасности) характеризуется тем, что при измерении в третьоктавных полосах частот уровень в одной полосе превышает уровень в соседних полосах не менее чем на 10 дБ. Основными источниками шума стационарных и транспортных ГТУ без приводных устройств являются: компрессор (в турбовентиляторных двигателях (ТВлД) особую роль в шумообразовании играет вентилятор); турбина; камера сгорания; воздухозаборные и газовыпускные устройства; трубопроводы и запорно-регулирующая арматура; теплообменные аппараты, экономайзеры, теплофикационные подогреватели, регенераторы и т.п., особенно в тех случаях, когда в них возникают автоколебательные или резонансные явления. Под термоакустическими явлениями подразумевают процессы акустических колебаний, в которых энергия на поддержание этих колебаний сообщается теплоподводом. Шум, связанный с термоакустическими явлениями, характерен для камер сгорания газотурбинных двигателей (ГТД) и установок (ГТУ) и в данном обзоре не рассматривается. Самовозбуждающиеся газодинамические пульсации представляют собой автоколебательный процесс, который поддерживается за счет энергии движущегося потока. Это явление возникает, например, при обдувании пучка труб в трубчатых теплообменниках, когда частота схода вихрей с трубок равна или кратна частоте собственных колебаний газового объема, внешне это проявляется в виде разрушительной вибрации и интенсивного шума. - основным направлением снижения шума лопаточных машин является создание энергетических установок с улучшенными шумовыми характеристиками; дополнительное снижение шума достигается применением пассивных методов (строительно-акустические методы, глушители шума, звукоизолирующие кожухи и т.д.); имеются данные о применении активного подавления звука низкой частоты путем излучения звуковой волны в противофазе; - к доминирующим источникам шума газотурбинного привода (турбокомпрессор и свободная турбина, нагнетатель) следует отнести: вихревой шум, шум от срывающихся вихрей при обтекании тел, шум пограничного слоя, шум от неоднородности потока, шум взаимодействия, шум скачков уплотнения (ударных волн), шум корпусов лопаточных машин, связанный с аэродинамическими колебаниями; - главным способом является снижение шума в источнике его генерации путем тщательного выбора элементов проточной части турбомашин на стадии проектирования. Это весьма сложная задача, которую не всегда можно реализовать по техническим и экономическим причинам; - шум вращения для газотурбинного двигателя пренебрежимо мал по сравнению с вихревым шумом; - для снижения шума турбулентной струи выхлопа следует снижать скорость ее истечения, возможны установка сетчатого экрана на срезе сопла, закрутка струи, установка оболочки с отверстиями малого диаметра, впрыск воды в выхлопную шахту; - для снижения шума от срывающихся вихрей при обтекании лопаток компрессора и турбины необходимо снижать скорость натекания потока и характеристики турбулентности, а также выбирать оптимальные параметры решеток профилей; - эффективным средством снижения вихревого шума центробежных вентиляторов является установка сетчатых турбулизаторов потока, а также создание искусственной турбулизации потока на всасывающей стороне лопаток нанесением шероховатости на этой поверхности; для снижения вихревого шума, генерируемого рабочим колесом вентилятора при обтекании лопаток могут применяться перфорированные лопатки; - для снижения шума пограничного слоя может применяться вдув воздуха в пограничный слой всасывающей поверхности лопасти; - значительное влияние на интенсивность вихревого шума лопаточной машины оказывают конструктивные параметры проточной части (геометрический угол входа в решетку, кривизна профиля, густота решетки, угол атаки, толщина профиля); - интенсивность шума от неоднородности потока и шума взаимодействия компрессора снижается до определенного предела увеличением зазора между рабочим колесом и входным направляющим аппаратом, при полном удалении входного направляющего аппарата шум уменьшается до нового уровня; - интенсивность шума взаимодействия значительно снижается при увеличении осевого зазора между ротором и статором лопаточной машины; - интенсивность шума взаимодействия в центробежном нагнетателе снижается при увеличении зазора между центробежным колесом и выступающим концом языка улитки, а также зависит от профиля языка; - интенсивность шума взаимодействия компрессора зависит от соотношения чисел лопаток ротора и статора, может быть снижена (расфазировка источников), неравномерной установки лопаток по шагу или угловому расположению; - для снижения шума, распространяющегося вверх по потоку через воздухозаборник может быть применен эффект создания близкой к звуковой скорости потока в воздузозаборнике; - при наличии геометрической неоднородности решетки профилей трансзвукового компрессора генерируется акустическая энергия с уровнем прямо пропорциональным степени неоднородности; - шум кожухов турбомашин изучен слабо, что объясняется большим разнообразием конструкций корпусов, сложностью их геометрических форм, а также наличием у корпусов множества резонансных частот; меры борьбы с шумом, излучаемым корпусом, заключаются в звукоизоляции и вибродемпфировании корпуса; - основные параметры, определяющие форму и затухание мод, распространяющихся в канале, в котором находится источник звука, включают импеданс стенок, частоту излучений звука от источника, наличие в канале сносящего потока, площадь поперечного сечения канала; - для снижения шума в каналах применяются диссинативные, резонансные и смешанные диссипативно-резонансные облицовки, путем оптимального выбора параметров облицовок можно добиться значительного снижения шума; Особенности борьбы с шумом на КС Газотранспортные предприятия укомплектованы мощным энергетическим оборудованием. На большинстве компрессорных станциях (КС) в качестве привода центробежных нагнетателей установлены газовые турбины: стационарные, судовые и авиационные. Каждый тип газоперекачивающей установки (ГТУ) характеризуется установленной мощностью, коэффициентом полезного действия, конструктивным исполнением, конструктивной схемой и другими особенностями. Защита от шума на КС имеет следующие особенности, учет которых позволит повысить эффективность мероприятий по снижению шума: 1. По конструктивному исполнению ГТУ устанавливаются как в зданиях, так и в индивидуальных укрытиях, и в отдельных контейнерах, что обусловливает особенности формирования звукового поля как на территории КС, так и на окружающей селитебной территории. 2. Основные источники шума характеризуются большой акустической мощностью и являются протяженными. 3. КС устанавливается на ровной площадке, однако рельеф местности, окружающий эту площадку во многих случаях не однородный, жилая застройка может располагаться как на возвышенности, так и в складках рельефа местности. 4. Эксплуатация КС осуществляется постоянно, поэтому импеданс земной поверхности в зависимости от наличия, высоты и густоты травяного покрова, толщины снежного покрова изменяется, что вносит значительные изменения в процесс рассеивания звука в окружающую среду в зависимости от времени года и погодных условий. 5. Обслуживающий КС персонал, как правило, не имеет постоянных рабочих мест и перемещается в пределах рабочей зоны с различным уровнем шума. 6. Ремонтный персонал КС осуществляет регламентные и ремонтные работы на постоянных рабочих местах, которые могут образовываться практически в любом месте территории КС. 7. Трудовой процесс обслуживающего и ремонтного персонала КС, как правило, характеризуется напряженностью труда класса 3.1 (обслуживающий) и тяжестью труда класса 3.3 (ремонтный), что обусловливает дополнительные требования к допустимым уровням шума. 8. В настоящее время на газотранспортных предприятиях ОАО «Газпром» эксплуатируется свыше 150 типов ГПА, отличающихся конструктивными особенностями. 9. Средства глушения шума ГПА (глушители шума на всасывании и выхлопе ГТУ) эксплуатируются при агрессивной среде в широком диапазоне температур окружающей среды и требуют постоянного контроля за их эффективностью и ремонтом. Основные помещения КС являются взрывопожароопасными. Условия труда на газотранспортных предприятиях для основных профессий имеют следующие особенности: - шум технологического оборудования является постоянным во времени, однако обслуживающий персонал не имеет постоянных рабочих мест, а перемещается по проф. маршруту; - уровень звука в каждой точке по линии профмарщрута меняется на величину до ± 5 дБА, что обусловлено изменением числа оборотов газовой турбины во времени; - шумовые характеристики газоперекачивающих агрегатов одного типа имеют значительный разброс уровней звуковой мощности (до 5 дБА); - участки профмаршрута персонала проходят как на открытой территории, так и в производственных помещениях и могут оказаться в зоне превалирования прямого звука от источника и в зоне диффузного звукового поля; - отдельные участки профмаршрута находятся во взрывопожароонасных помещениях; - высокие уровни шума, как правило, воздействуют на обслуживающий персонал совместно с другими вредными факторами условий труда: загазованность, запыленность, вибрации, электромагнитное излучение, ццнеблагонриятные параметры микроклимата, освещения и др. Способы и средства шумоглушения газоперекачивающих агрегатов Глушение шума ГТУ осуществляется четырьмя основными способами. Первый из них - диссипативное шумоглушение в трактах всасывания и выхлопа. Эффективное звукопоглощение в глушителе имеет место при наличии условий для проникновения колебаний в толщу звукопоглощающего слоя. С этой целью используют многослойные звукопоглощающие пластины с воздушным подслоем . Каждый из слоев ЗПМ, может использоваться либо в качестве слоистого волновода, либо импедансного слоя, который реализуется в виде частой металлической решетки, с расстояниями между перегородками меньше длины волны звука (модель Рэлея). В ячейках может находиться звукопоглощающий материал. Использование многослойных конструкций обеспечивает широкие возможности для формирования частотной характеристики поглощения. К недостаткам такого решения следует отнести сложность конструкции и трудности в оперативной «настройке» глушителя для конкретных условий эксплуатации. Для снижения аэродинамического сопротивления в пластинчатых абсорбционных глушителях, при сохранении их звукопоглощающих свойств, используются разделительные шумопоглощающие пластины обтекаемой формы, изогнутые как на поворотах, так и на конфузорных и диффузорных участках канала. Они способны стабилизировать течение в критических зонах, снижая аэродинамическое сопротивление. Трудности в реализации таких решений связаны с возникновением значительных поперечных перепадов давления, способствующих выдуванию волокнистого звукопоглощающего материала и возникновению механических повреждений. Применение звукопоглотителей-обтекателей эффективно при использовании нетрадиционных звукопоглощающих материалов. В качестве одного из средств снижения шума используются поглотители резонансного типа (РЗП), простейшим из которых является ограниченная воздушная полость, соединенная отверстием (горлом) с окружающей средой. Резонаторы обычно объединяют в группы. Поглощение звуковой энергии обеспечивается диссипативными процессами, развивающимися в пограничном слое узкого горла резонатора и вблизи него. Обладая высокой добротностью, они имеют узкую частотную характеристику поглощения. Сочетание резонаторов, настроенных на различные частоты, или использование дополнительных диссипативных элементов, позволяет частично освободиться от этого недостатка. РЗП находят широкое применение благодаря целому ряду преимуществ по сравнению с пористыми и волокнистыми материалами. Главным их достоинством следует считать возможность создания поглотителей для широкого класса заданных условий, в частности, низкочастотных. РЗП могут использоваться в условиях высоких температур и сильных потоков, однако их характеристики при этом претерпевают значительные изменения. Наиболее распространенная конструкция РЗП представляет собой перфорированную панель, расположенную на некотором расстоянии от стенки. Основным способом понижения резонансной частоты в низкочастотном диапазоне является увеличение инерционного сопротивления. Шаг перфорации должен на порядок превышать глубину полости, причем отношение его в противном случае к длине звуковой волны должно быть не меньше 0,4, что приводит к неприемлемому росту габаритов РЗП. Этот недостаток устраняется за счет установки на малом расстоянии от отверстия резонатора жесткого экрана или второй перфорированной панели со сдвинутыми отверстиями. В таком поглотителе инерционное сопротивление, вследствие значительного роста присоединенной массы, возрастает на порядок. Благодаря этому резонансная частота может быть снижена без увеличения размеров резонатора. В последнее время активно совершенствуются мембранные поглотители, представляющие собой комбинацию упругих резонаторов и Гельм-гольца. Их достоинством является отсутствие непосредственного контакта звукопоглощающих элементов с рабочей средой, что обеспечивает стабильность работы вне зависимости от загрязнения поверхности и, не допускает выдувания ЗПМ с потоком в рабочий канал. Недостатки – низкие прочностные характеристики, невысокая надежность, подверженность механическим повреждениям, ограничения по условиям и технологии монтажа. Абсорбционное глушение звука в каналах связано с поглощением энергии звуковых волн вихревой компонентой поля течения, что приводит к значительному ослаблению звука, при условии, что существует среднее течение, сносящее завихренность от стенки. При дозвуковом течении в канале звуковая энергия поглощается, несмотря на значительное при частоте вынуждающей силы, флуктуации внутри струйного течения и ближнего поля. Второй способ основан на использовании реактивных глушителей. Принцип их действия заключается в «запирании» распространяющихся мод звуковых колебаний и отражении их по каналу обратно к источнику шума. Наиболее широко он реализуются при разработке многомодовых звукоизоляторов в виде расширительных камер, представляющих собой участки каналов с увеличенным поперечным сечением, размеры которых сравнимы с длиной волны. Расширительные камеры могут служить широкополосными отражателями звука. Они имеют преимущества перед традиционными благодаря простоте конструкции, малому весу и практически неограниченному ресурсу. Если соотношение геометрических параметров многомодовой камеры точно или приближенно соответствует случаю вырождения, т.е. равенству первых продольной и поперечных собственных частот объема камеры, то на частотной характеристике уровня глушения наблюдается широкополосная область повышенной звукоизоляции с двумя ярко выраженными максимумами, один из которых расположен всегда ниже частоты вырождения, другой - выше. При этом уровни глушения в широкой окрестности максимумов (до 1-1,5 октав) могут достигать значительных величин - до 15-20 дБ. Такие акустические свойства не имеют аналогов в классе одномодовых волноводных резонаторов. Причина состоит в том, что механизм звукоизоляции в многомодовых камерах заключается в деструктивной интерференции распространяющихся и не распространяющихся мод звуковых колебаний, в то время как в случае одномодовых систем звукоизоляция связана с интерференцией лишь распространяющихся мод, бегущих в противоположных направлениях. Наличие в канале стационарного потока среды при небольшой его скорости приводит к появлению реальной части матрицы импедансов камеры (активное сопротивление различно для мод разного порядка, т.е. энергия различных мод переносится потоком по-разному), а также при незначительной деформации её профиля, приводящей для многомодовых камер к масштабному (допплеровскому) преобразованию частотной характеристики уровня шума. Ещё одна возможность изоляции поршневой моды звуковых колебаний в канале с жесткими стенками связывается с рассеиванием звука на относительно малых неровностях стенок. При периодических неровностях с определенным периодом рассеяние происходит в обратном направлении, что используется для создания звукоизоляции в волноводе. При периодически неровных, с соответствующим периодом, стенках волновода исходная звуковая волна, рассеиваясь в обратном направлении, по мере распространения затухает. Этот метод имеет определенные перспективы использования в газовоздушных трактах ГТУ для глушения шума лопаточной частоты. На всасывании звукоизоляция тракта компрессора может быть повышена за счет учета выбора конструкции сепарационных устройств. В газовоздушных трактах ГТУ может использоваться реактивный глушитель, принцип работы которого непосредственно связан с волновой структурой акустических возмущений, формируемых ступенью турбомашины. Специально спроектированный канал обеспечивает деструктивную интерференцию звуковых волн и эффективное снижение шума в тракте из-за нестационарных взаимодействий направляющих и рабочих лопаток турбомашины. Преимущество такого фильтра заключается в простоте конструкции, низкой стоимости, небольших потерях и невысокой степени загрязнения. Третий способ - активное шумоглушение в каналах Физический механизм снижения шума при использовании активных методов заключается, как и в случае применения обычных звукоизолирующих систем, в сложении (интерференции) колебаний с различными фазами, однако вторичное (компенсирующее) поле при этом создается не пассивным путем (например, путем отражения), а излучается специальными электроакустическими преобразователями. Принцип действия активных систем можно упрощенно представить следующим образом: система приемников обеспечивает прием первичного поля, электронная система производит обработку принятых сигналов и формирует такие сигналы для излучателей вторичного поля, которые создают его в заданной области пространства, интерферирующее в противофазе с первичным. Существует довольно много различных вариантов устройств активного глушения шума. Наиболее простыми из них являются те, которые обеспечивают снижение шума в небольшой области пространства и не требуют большого количества излучателей вторичного поля. Значительно более сложно обеспечить активную компенсацию поля в обширной области пространства и в широкой полосе частот, т.к. требуется учитывать многочисленные взаимные связи, возникающие между приемниками первичного и излучателями вторичного акустического поля, которые могут привести, к образованию цепи положительной обратной связи и усилению, а не ослаблению первичного поля. При использовании активных систем, как и во всех пассивных интерференционных системах, помимо ослабления шума в определенной области пространства наблюдается эффект их усиления, который выражен сильнее, чем у пассивных, что приводит к нежелательным последствиям. Несмотря на серьезные трудности в практической реализации и перечисленные недостатки, применение активных методов является целесообразным, для глушения шума в низкочастотном диапазоне, и улучшения акустики каналов, где активное шумоглушение может сопровождаться не только интерференцией, но и поглощением звука активным элементом. В части низкочастотного глушения выхлопа ГТУ активные методы. Четвертый способ является комбинированным. Использование различных типов глушителей в чистом виде оказывается зачастую нерациональным, поэтому на практике применяют шумоглушение комбинированного типа с использованием звукопоглотителей и звукоотражающих элементов. Введение элементов поглощения звуковой энергии в реактивные глушители улучшает их показатели, т.к. ослабляется эффект отражения звука от устройств реактивного типа и снижаются уровни звуковых давлений в зонах формирования не распространяющихся мод колебаний. Звукопоглощающие элементы обеспечивают диссипативный отвод (сток) акустической энергии, переводя её в тепловую. В тех случаях, когда диссипация звука в естественных поглотителях (рабочая среда, стенки канала, вихри в потоке) невелика, в реактивные глушители вводятся поглощающие элементы. Использование реактивных элементов глушения в абсорбционных глушителях пластинчатого типа, применяемых в трактах всасывания и выхлопа ГТУ, регламентируется требованиями по ограничению их аэродинамического сопротивления. Поэтому используются либо короткие глушители, либо волнообразные пластины. В первом случае эффективно работает входная часть глушителя, поскольку в этой зоне звук затухает за счет интенсивных, но хорошо поглощаемых мод звуковых колебаний. Так как затухание происходит за счет наименее поглощаемой основной моды колебаний, замена одного протяженного пластинчатого глушителя несколькими короткими при надлежащем учете интерференционных эффектов способна заметно повысить эффективность шумоглушения в тракте. Недостаток этого способа связан с ростом суммарного аэродинамического сопротивления системы шумоглушения. При использовании неплоских (волнообразных) пластин их волнистая стенка способствует рассеиванию звука в обратном направлении и ослабляет распространение высокочастотного звукового излучения по каналу, обусловленное лучевым эффектом. Помимо возрастания аэродинамического сопротивления, данный способ приводит к заметной неравномерности давления вдоль по поверхности и поперек по толщине пластин глушителя, что может вызвать нарушения структуры и даже выдувание звукопоглощающей набивки. При использовании современных рыхловолокнистых материалов способ требует их проверки по параметрам надежности и ресурса в натурных условиях работы ГТУ. Использование активных методов в комбинированных глушителях связывается с организацией регулирования входного импеданса облицовки за счет адаптивного управления её выходным с тыльной стороны поглощающего слоя. При этом исполнительный элемент (излучатель) не вводится в поток, что облегчает практическую реализацию активного глушения в высокотемпературных и высокоскоростных средах.  Выводы 1. Наиболее интенсивными источниками возникновения аэродинамического шума газоперекачивающих агрегатов являются тракты всасывания и выхлопа, которые представляют собой волноводы, способные практически беспрепятственно транспортировать шумовую энергию из зоны ее генерации в окружающую среду. 2. Способы и устройства глушения шума газоперекачивающих агрегатов основываются на использовании глушителей различных типов, диссипативном шумоглушении в трактах всасывания и выхлопа, активном шумоглушении в каналах и других. Наиболее эффективным является комбинированная система шумоглушения, заключающаяся в повышении эффективности глушителей и использовании элементов звукопоглощения и звукоизоляции, размещенных в газовоздушных трактах. 3. Для каждого типа газоперекачивающего агрегата система шумоглушения выбирается расчетным путем. Единой методики расчета не существует, т.к. разрабатывались они на основании экспериментальных данных применительно к конкретному виду оборудования. 4. Разработка эффективных способов и устройств шумоглушения требует создания соответствующей методики. С этой целью необходимо провести теоретический анализ процессов шумообразования в газовоздушных трактах ГТУ, провести моделирование акустического поля и разработать методики расчета коэффициента звукопоглощения для выбора акустических характеристик, используемого материала в газовоздушных трактах. Список литературы Терехов А.Л., Дробаха М.Н. Современные методы снижения шума ГПА / Под ред. Р.О. Самсонова. – Спб.: «Недра». 2008. – 368 с. Заяц Б.С. Современные методы и средства глушения шума ГТУ // Проблемы экологии газовой промышленности. - М.: ИРЦ Газпром, 2003. СП 51.13330.2011 «Защита от шума» Терехов А.Л. Борьба с шумом на компрессорных станциях. - Л.:Недра, 1985.-180 с. Бармин С.Ф. и др. Компрессорные станции и газотурбинные приводы. -Л.: Недра, 1968.-105 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||