Утилизация отходов - сталеплавильные шлаки. Реферат по дисциплине Методы и средства защиты окружающей среды

Скачать 58.49 Kb. Скачать 58.49 Kb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Факультет транспортных, инженерных систем и техносферной безопасности Кафедра «Безопасность жизнедеятельности в строительстве и городском хозяйстве» РЕФЕРАТ по дисциплине «Методы и средства защиты окружающей среды» на тему «Утилизация отходов - сталеплавильные шлаки» Выполнил: студент группы ТБ-1-19 Макушин Р.В. Проверил: доцент кафедры Калюжина Е.А. Волгоград, 2022 СОДЕРЖАНИЕ

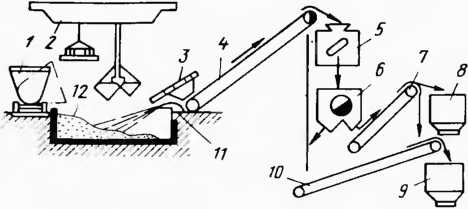

Введение. В настоящее время практически любое материальное производство может обладать негативными аспектами и последствиями, в частности, образованием промышленных отходов или побочных продуктов, которые представляют остатки твердых, жидких или газообразных веществ антропогенного или природного происхождения различного химического состава. Часть таких образований можно применять в технологии производства продукции, тем самым утилизируя их, но те вещества, которые не подлежат переработке, переходят в разряд безвозвратных потерь и транспортируют на специальные полигоны. Безвозвратные (технологические) потери – это такие потери сырья и материалов, которые возникают при производстве или транспортировке и связаны с технологическими особенностями производственного цикла или процесса транспортировки, а также физико–химическими характеристиками самих материально-производственных запасов. Их стоимость включена в себестоимость производимого продукта. Производственные отходы не подвергаются стоимостной оценке. Это значит, что их не нужно вносить в бухучет. Производственные потери не ведут к коммерческой выгоде предприятия, а значит, не могут приносить ему прибыль. 1. Хранение шлаков. Хранение шлаков осуществляется открытым способом, вследствие чего могут происходить выбросы загрязняющих веществ в воздух, а также в объекты гидросферы и в почву. В связи с этим оказывается огромное негативное влияние на состояние флоры, фауны и здоровье людей. По мере расширения масштабов приватизации объектов размещения отходов (свалок) увеличивается угроза потери государственного контроля над ростом стоимости услуг по обезвреживанию и захоронению отходов, в то время как экологическая опасность таких объектов продолжает оставаться высокой. Значительной по объему образования является группа металлургических шлаков: доменных, ферросплавных, конвертерных, мартеновских и др. Основным потребителем этих отходов является промышленность строительных материалов, поскольку по химическому и минералогическому составу они схожи с составом природного сырья. 2. Виды шлаков. Самый распространенный вид используемых шлаков – это доменные шлаки. Доменные шлаки – это материалы с потенциальными вяжущими свойствами. Способность к твердению проявляется у них в гранулированном виде, т. е. преимущественно в стекловидном состоянии под действием активизирующих добавок, к которым относятся щелочи, известь, сернокислый кальций и др. В цементной промышленности они используются в качестве активной минеральной добавки при производстве шлакопортландцемента – вяжущего вещества, твердеющего на воздухе и в воде. Шлакопортландцемент получают при совместном тонком помоле клинкера, доменного гранулированного шлака и гипсовой добавки. Активные вещества, содержащиеся в шлаке, способны к самостоятельному твердению, они богаты силикатами кальция, что обуславливает широкое использование шлаков в этой области. Использование доменных шлаков при производстве шлакопортландцемента приводит к экономии глинистых пород, снижению расхода известняка в 1,2–1,6 раз, увеличению в 1,5–2 раза объема производства цемента, а также позволяет снизить расход энергии на 40 % по сравнению с производством обычного портландцемента. Также стоит отметить, что стоимость шлакопортландцемента гораздо ниже, чем, например, у портландцемента. Это связано с тем, что дорогой клинкер частично заменяется гранулированным шлаком, который является более дешевым сырьем. До 20 % образующихся доменных шлаков перерабатывается в щебень, который можно использовать для устройства оснований дорог. Фракцию размером до 5 мм, называемой шлаковой мелочью, которая обладает вяжущими свойствами, используют при возведении монолитных шлакобетонных оснований. Превосходными строительными материалами, которые получают на основе доменных шлаков, являются шлакоситаллы. Шлакоситаллы – стеклокристаллические материалы, получаемые управляемой катализированной кристаллизацией стекол, сваренных на основе металлургических, топливных и др. шлаков, минерального и синтетического сырья. Они обладают высокой прочностью на изгиб и сжатие: они прочнее, чем изделия из каменного литья, фарфора, кислотоупорной керамики и др. Прочность на изгиб приближается к прочности чугуна, но отличительная черта шлакоситаллов – это легкость; этот материал легче чугуна в 3 раза. Шлакоситаллы имеют высокое сопротивление истиранию: в 4–8 раз выше, чем у каменного литья, примерно в 20–30 раз – чем у гранита и мрамора и в 35 раз больше, чем у фарфора. Шлакоситаллы тепло- и морозостойки, а также устойчивы к воздействию кислот и щелочей, имеют низкий коэффициент термического расширения. Перечисленные свойства шлакоситаллов определяют области их применения: из них делают листовые панели и трубы для различного химического оборудования, электроизоляторы, электровакуумные и оптические приборы, подшипники и фильеры, мелющие тела и т. д. 3. Переработка шлака. При производстве легких бетонов, а также теплоизоляционных засыпок используют термозит (шлаковую пемзу) – искусственный пористый заполнитель, который получают вспучиванием расплавов металлургических шлаков при помощи быстрого охлаждения ограниченным количеством воды с последующей кристаллизацией и отжимом образующейся пористой массы. Применение термозита в качестве заполнителя для легких бетонов и теплоизоляционных материалов позволяет снижать массу ограждающих конструкций зданий по сравнению с кирпичными конструкциями на 10–15 %, а расход цемента – на 15–20 %, а также шлаковая пемза является наиболее дешевым пористым заполнителем. Металлургические шлаки являются отличным сырьем для изготовления минеральной ваты. Основным сырьем служат кислые доменные шлаки, которые богаты глиноземом и кремнеземом, а также мартеновские и ваграночные шлаки. Повышенная пористость минеральной ваты и ее химический состав обеспечивают высокую термо-, водо- и морозостойкость, что позволяет использовать ее для изготовления теплоизоляционных и звукоизоляционных изделий, Учитывая большие объемы образующихся металлургических шлаков, проблема их утилизации является актуальной, т. к., во-первых, можно изготавливать на их основе качественные строительные материалы, а во- вторых, решать экологические проблемы с их хранением. При внедрении шлаков в производство появляется возможность существенной экономии ресурсов в следующих областях: в электросталеплавильном производстве – это практика работы на «болоте» (в результате возрастает производительность, ускоряется шлакообразование, достигается экономия флюса, снижается расход электроэнергии); в конвертерном производстве – при оставлении конечного шлака в печи улучшается тепловой баланс, ускоряется шлакообразование, экономится флюс, снижаются потери железа со шлака; в конвертерном производстве – благодаря «раздувке» шлака на поверхности футеровки после выпуска плавки возрастает стойкость футеровки, снижается расход огнеупоров; в строительной индустрии и др. Основными путями утилизации шлаков сталеплавильного производства являются: извлечение металла; получение железофлюса для вагранок и аглодоменного производства; получение щебня для дорожного и промышленного строительства; использование основных шлаков в качестве известковых удобрений (шлаковой муки) для сельского хозяйства; использование фосфорсодержащих шлаков для получения удобрений для сельского хозяйства; вторичное использование конечных сталеплавильных шлаков. 4. Технологическая схема переработки шлаков. Первичная переработка сталеплавильных шлаков осуществляется практически на всех предприятиях. Она является подготовительным этапом для дальнейшей переработки шлаков методами механического дробления или самостоятельным для подготовки нефракционированного рядового шлакового щебня. К первичной переработке можно отнести операции, связанные с транспортировкой шлака в шлаковые отделения, кантовкой в шлаковые ямы (траншеи), охлаждением и дроблением падающим грузом, извлечением металла и отгрузкой нефракционированного щебня потребителям. Анализ работы шлаковых отделений показал, что загрузка шлаковых ям (количество шлака, перерабатываемого в шлаковой яме в течение года, пересчитанное на 1 м2) колеблется на предприятиях в широких пределах: от 106 до 880 т/м2. Опыт показал, что оптимальная загрузка шлаковых ям составляет около 100—120 т/м2. При большей загрузке шлак не успевает достаточно охлаждаться. Эффективность извлечения металла из горячего крупнокускового шлака подъемными электромагнитными шайбами существенно снижается, что приводит к большим потерям металла со шлаком. Кроме того, разработка такого шлака грейферами приводит к короблению и низкому коэффициенту их заполнения, а также вызывает загорание вагонов при погрузке и транспортировке. Заслуживает внимания опыт первичной переработки мартеновских шлаков на ММК. Несмотря на загрузку шлаковых ям, намного превышающую оптимальную, на комбинате за счет внедрения ряда мероприятий удалось обеспечить более полное извлечение металла из шлака и бесперебойное снабжение чашами мартеновских цехов. Выполненные исследования показали, что шлаки после первичной переработки с естественным охлаждением продолжают самопроизвольно распадаться. Для достижения устойчивой структуры они должны вылеживаться от 3 мес. до 1,5 лет. Эти обстоятельства вынуждали металлургов использовать воду для охлаждения шлака в ямах. Применение воды позволило существенно снизить температуру шлака и несколько повысить извлечение металла. Однако использование в шлаковых ямах воды сопровождалось сильными взрывами. Более того, при охлаждении водой иногда наблюдалось разрушение шлаковых монолитов. 2.2 Вторичная переработка шлаковПолучение шлаковой продукции осуществляется путем вторичной переработки (механического дробления, сортировки и сепарации). Опыт показывает, что для максимального извлечения металла (до 94 %) из шлака требуется очень тонкое измельчение. Специальное оборудование для переработки шлаков не разработано, поэтому используют стандартное, предназначенное для горнорудной промышленности или производства строительных материалов. С целью снижения затрат на перевозку исходного материала стационарные комплексы для переработки текущих шлаков располагаются вблизи отделений первичной переработки. Установки открытого типа размещают обычно в зоне отвалов. Дробление сталеплавильных шлаков за рубежом осуществляется в щековых и конусных дробилках. Безаварийная работа стандартных дробилок, особенно щековых и конусных, при дроблении сталеплавильных шлаков возможна в условиях тщательно организованной системы удаления металла. При этом основная часть металла должна быть извлечена во время первичной обработки шлака, а оставшаяся — магнитными сепараторами, установленными перед дробилкой. Роторные дробилки менее чувствительны к попаданию не дробимых кусков, но при этом не приспособлены к дроблению абразивных материалов. Наиболее рациональным способом измельчения сталеплавильных шлаков до недавнего времени считалось самоизмельчение в мельнице типа "Аэрофол". В таком агрегате куски шлака исходной крупностью 300 мм и более могут быть измельчены до требуемого размера в одну стадию. Мельница типа "Аэрофол" получила во многих странах распространение для дробления и размола руды. Однако дробление сталеплавильных шлаков, содержащих металл в виде вкраплений или различной величины кусков, на этой мельнице вызывает затруднения. По некоторым данным, производительность агрегата в последнем случае составила лишь 45 % от проектной. Для дробления сталеплавильных шлаков с целью получения щебня предложено мокрое самоизмельчение в мельнице "Каскад". Неостывший, но затвердевший шлак крупностью 0—350 мм и более поступает в мельницу, в которую подается вода. При взаимодействии воды с горячим шлаком происходит энергичное пропаривание и насыщение шлака водой, что приводит к гашению включений извести и вследствие этого к стабилизации структуры. Дробленый шлак выходит из мельницы и на бутаре (барабанный грохот, прикрепленный к мельнице) делится на крупную (щебень и металлический скрап) и мелкую (песок и корольки металла) фракции. Щебень и песок поступают раздельно на два магнитных сепаратора, на которых освобождаются от скрапа и используются по назначению. Преимущество мокрого самоизмельчения состоит в непрерывном выходе продукта. Обезвоживание и сушка могут проводиться теми же способами, что и при мокром гранулировании шлаков. Последнее время разрабатываются конструкции дробилок, приспособленных к безаварийной работе при попадании в них не дробимых тел. Такие агрегаты можно применять для дробления сталеплавильных шлаков. В отечественной практике шлакопереработки сложились три варианта вторичной переработки шлаков текущего производства в зависимости от вида продукции. Для предприятий с относительно небольшим выходом шлака (до 200 тыс. т) наиболее целесообразно получать фракционированный щебень. Примером может служить установка ТМЗ, рассчитанная на переработку 140 тыс. т шлака в год. Схема установки представлена на рис. 3.  Рис. 3. Схема переработки мартеновских шлаков на Таганрогском металлургическом заводе: 1 — шлаковый ковш; 2 — магнитно-грейферный кран;. 3 — бункер с наклонной решеткой; 4 — транспортер; 5 — щековая дробилка; 6 — электромагнитный сепаратор; 7 — электромагнитный барабан; 8 — бункер для шлака; 9 — бункер для металла; 10 — транспортер для металла; 11 — подача воды;- 12 — шлак в траншее Заключение. Таким образом, при использовании шлака снижается себестоимости основной продукции, а также появляется возможность снизить величину безвозвратных потерь и повысить экономическую эффективность производства. Эффективное использование шлака в промышленности приведет к уменьшению шлаковых отвалов, что положительно скажется на экологической ситуации. Список литературы Букин, В. И. Переработка производственных отходов и вторичных сырьевых ресурсов, содержащих редкие, благородные и цветные металлы / В. И. Букин, М. С. Игумнов. – М. : Деловая столица, 2002. – 224 с. Поляк, В. В. Технология строительного и технического стекла и шлакоситаллов: учебник для техникумов / В. В. Поляк, П. Д. Саркисов, В. Ф. Солинов, М. А. Царицын. – М. : Стройиздат, 1983. – 432 с. Романенко, А. Г. Металлургические шлаки / А. Г. Романенко. М. : Металлургия, 1997. – 197 с. Довгопол, А. Г. Переработка и использование шлаков черной металлургии за рубежом / А. Г. Довгопол, М. И. Панфилов, Е. И. Филиппова. – М. : Черметинформация, 1980. – 21 с. |