Нанотехнологии Дефектоскопия. Реферат по дисциплине Нанотехнологии в нефтегазовом деле Тема реферата Нанотехнологии в дефектоскопии Работу студент Лопатин Н. А. Кольченко Д. Ю

Скачать 181.12 Kb. Скачать 181.12 Kb.

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФГБОУ ВО «УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕ» ИНСТИТУТ НЕФТИ И ГАЗА ИМ М. С. ГУЦЕРИЕВА Специальность нефтегазовые техника и технологии Реферат по дисциплине: «Нанотехнологии в нефтегазовом деле» Тема реферата: «Нанотехнологии в дефектоскопии» Работу выполнил: студент Лопатин Н.А. Кольченко Д.Ю. ЗУсС-21.05.06.01-33 Работу проверил: преподаватель Полозов М.Б. Ижевск 2022 г. СОДЕРЖАНИЕ

1.Термины и определения неразрушающего контроля 1.1 Термины и определения Любая техническая наука или отрасль знаний начинается с определения понятий и терминов, собственно техническая диагностика сформирована на основе нормативных документов и научно-технической литературы. Под любым объектом контроля понимают техническое устройство, здания или сооружения, подвергаемое техническому или неразрушающему контролю. Технический контроль (ТК) – это проверка соответствия объекта контроля, диагностики или мониторинга установленным техническим требованиям. Как правило, контроль состоит из двух этапов: получения первичной информации о состоянии объекта и сопоставления её с установленными нормами. Неразрушающий контроль (НК) – это проверка, контроль, оценка надёжности, параметров и свойств технических устройств, зданий и сооружений, при которых не должна быть нарушена их пригодность к применению и эксплуатации. Техническая диагностика (ТД) – это научно-техническая дисциплина, изучающая и устанавливающая признаки дефектов технических объектов, а также методы и средства обнаружения и поиска (указания местоположения) дефектов. Техническая диагностика основывается на результатах и информации технического и/или неразрушающего контроля. Дефект – это каждое отдельное несоответствие объекта требованиям, установленным документацией. Повреждение – это событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния. Дефектоскопический контроль – это одно из направлений НК, при котором осуществляется контроль качества материалов, деталей, узлов и покрытий, а также контроль состояния скрытых элементов, механизмов, агрегатов и конструкций с помощью проникающих физических полей и химических веществ. Дефектоскопия – наука о принципах, методах и средствах обнаружения дефектов. Под дефектоскопией понимают также комплекс физических методов и средств выявления дефектов в материале заготовок, полуфабрикатов и деталей (в том числе и деталей в сборе), а также в сварных швах, клёпаных и паяных соединениях и др. Результатом НК является установленная оценка соответствия объекта контроля предъявляемым техническим требованиям, применяемая как результат сопоставления окончательной информации об объекте контроля с требованиями нормативно-технической документации. В задачу НК входит выявление возможных отклонений от установленных технических характеристик объекта контроля. Такими отклонениями могут быть дефекты типа нарушений сплошности, изменение структуры и физикомеханических свойств материала, размеров, покрытий, соединений и т. п. Конечным результатом НК является регистрация всех обнаруженных отклонений и по возможности количественная оценка их параметров (координат, размеров и формы дефектов, величин, зависящих от физико-механических характеристик материала и т. п.). Отбраковка негодных изделий проводится на основе заранее установленных норм Нормативные документы НК и ТД. К ним относятся: ГОСТ; ОСТ; ТУ; РД и ПБ Ростехнадзора РФ; СТО; методики контроля и инструкции. Классификации видов неразрушающего контроля

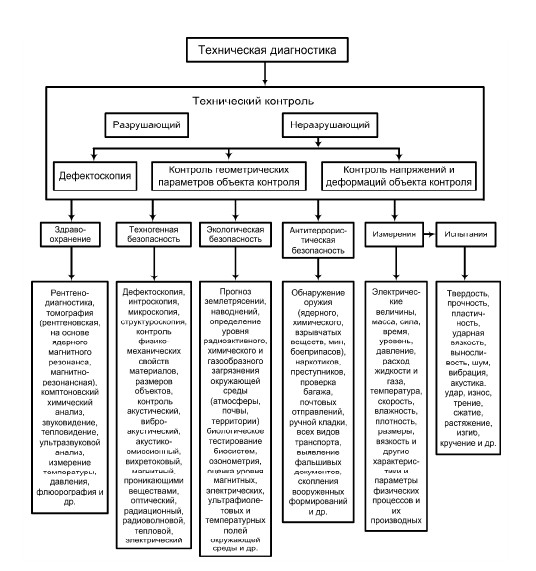

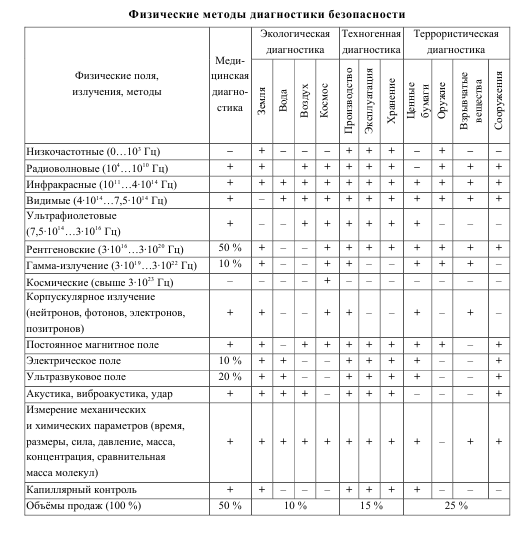

1.2 Взаимосвязь контроля и диагностики В самом общем виде понятие «техническая диагностика» представлено на рис. 1 академиком РАН Клюевым В.В. в виде обобщённой структурной схемы взаимосвязей ТД с ТК, измерениями и испытаниями, в которой перечислены основные задачи в области обеспечения медицинской, техногенной, экологической и террористической безопасности с учётом объектов контроля каждого направления: - медицинская диагностика – для человека; - экодиагностика – для окружающей среды: земли, атмосферы и гидросферы; - технодиагностика – для разработки, производства, эксплуатации и хранения продукции; - терродиагностика – для предупреждения и раскрытия преступлений, терактов, обнаружения оружия, взрывчатых веществ, наркотиков, фальшивых банкнот.  рис.1 Структурная схема взаимосвязей ТД с ТК, измерениями и испытаниями рис.1 Структурная схема взаимосвязей ТД с ТК, измерениями и испытаниями При глобализации ТД и НК главным остаётся дальнейшая интеллектуализация диагностических операций, переход на обязательное определение остаточного ресурса и рисков эксплуатации технически и экологически опасных объектов, составление банков и баз данных дефектов, аварий, наблюдаемых объектов и их особенностей и связанных с ними статистических измерений физических полей и химического состава вещества. Глобализация ТД и НК связана с развитием систем космического, авиационного, морского и автомо- 28 бильного мониторинга, минимизацией влияния обслуживающего персонала на принятие конечного решения, а также с применением полного спектра методов и средств электрометрии, интроскопии, виброметрии, измерения размеров, температуры, давления, массы, времени и других характеристик для интегрированных систем ТД и НК и диагностирования безопасности в широком диапазоне их использования. На рис. 1.1 приведены основные физические методы, которые применяют для медицинской, эко-, техно- и терродиагностики с ориентировочными объёмами  продаж в России применительно к объектам и выполняемым задачам. продаж в России применительно к объектам и выполняемым задачам.рис.1.1 Основные физические методы диагностики безопасности Глобализация потребует применения универсальных систем диагностирования физико-химических параметров для обеспечения эко-, техно- и терробезопасности. Глобальная система ТД и НК – это система повышенной надёжности методов и средств, для которой характерны: - единство измерений в международной системе единиц СИ; - объективность в рамках допустимой неопределённости ТД и НК; - соблюдение международно признанных и действующих систем ка- чества; - соблюдение прозрачных процедур проверки компетентности персонала. 2. Виды и методы неразрушающего контроля 2.1 Виды неразрушающего контроля По ГОСТ Р 56542–2015 «Контроль неразрушающий. Классификация видов и методов» видом неразрушающего контроля является группа методов неразрушающего контроля, объединённых общностью физических явлений, положенных в его основу. Виды неразрушающего контроля: 1) акустический неразрушающий контроль – вид неразрушающего контроля, основанный на анализе параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте. Примечание: при использовании возбуждаемых упругих волн ультразвукового диапазона частот (выше 20 кГц) допустимо применение термина «ультразвуковой» вместо термина «акустический». 2) виброакустический неразрушающий контроль – вид неразрушающего контроля, основанный на регистрации параметров виброакустического сигнала, возникающего при работе контролируемого; 3) вихретоковый неразрушающий контроль – вид неразрушающего контроля, основанный на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте; 4) магнитный неразрушающий контроль – вид неразрушающего контроля, основанный на анализе взаимодействия магнитного поля с контролируемым объектом; 5) неразрушающий контроль проникающими веществами – вид неразрушающего контроля, основанный на проникновении веществ в полости дефектов контролируемого объекта. Примечание: при визуальном осмотре поверхностных дефектов термин «проникающими веществами» может быть изменён на «капиллярный», а при выявлении сквозных дефектов – на «течеискание». 6) оптический неразрушающий контроль – вид неразрушающего контроля, основанный на регистрации параметров оптического излучения после взаимодействия с контролируемым объектом или собственного оптического излучения исследуемого объекта; 7) радиационный неразрушающий контроль – вид неразрушающего контроля, основанный на анализе параметров проникающего ионизирующего излучения после взаимодействия с контролируемым объектом. Примечание: в наименовании видов контроля слово «радиационный» может быть заменено словом, обозначающим конкретный метод ионизирующего излучения (например, рентгеновский, нейтронный и т. д.); 8) радиоволновой неразрушающий контроль – вид неразрушающего контроля, основанный на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с контролируемым объектом; 9) тепловой неразрушающий контроль – вид неразрушающего контроля, основанный на анализе параметров тепловых полей контролируемых объектов, вызванных дефектами. 10) электрический неразрушающий контроль – вид неразрушающего контроля, основанный на анализе параметров электрического поля или электрического тока, взаимодействующих с контролируемым объектом или возникающих в контролируемом объекте в результате внешнего воздействия. 2.2 Характеристики видов неразрушающего контроля 2.2.1 Магнитный вид НК Методы магнитного контроля основаны на использовании магнитных полей, создаваемых путём намагничивания контролируемых изделий. К ним относятся: 1. Индукционный – информацию о магнитной проницаемости и её изменении в зависимости от напряжённости магнитного поля получают с помощью катушки индуктивности. Применяется преимущественно для обнаружения раковин, непроваров и других скрытых дефектов. Существенным недостатком индукционного метода контроля является его малая чувствительность к поверхностным дефектам типа волосовин, шлаковых включений и т. д. 2. Магнитопорошковый – основан на использовании местного изменения магнитной проницаемости, обусловленного дефектом. Информацию о наличии дефекта в поверхностном и подповерхностном слоях ферромагнитного материала получают с помощью магнитного порошка. Этим способом можно выявить как поверхностные, так и внутренние дефекты (резко выраженная структурная неоднородность, дефекты сварочного шва, крупные раковины и включения). Глубина залегания дефекта – не более 2–3 мм от поверхности, размер дефекта – от 0,5–2,5 мм. Частицы магнитного порошка располагаются вдоль линий магнитной индукции поля рассеяния. Вблизи дефекта обнаруживается градиент магнитного поля. Для надежного выявления дефект должен пересекать линии магнитной индукции поля. Чувствительность метода зависит от способа намагничивания, вида и силы тока, глубины залегания дефектов, размера ферромагнитных частиц порошка и т. д. 3. Магнитографический – вместо магнитного порошка для регистрации рассеянного магнитного поля применяют магнитную ленту (типа применяемой в магнитофонах, но более широкую). Считывание сигналов о дефектах происходит прибором, датчиком которого служит магнитная головка. Метод позволяет обнаруживать дефекты в более толстом поверхностном слое, но при этом теряется наглядность, присущая магнитопорошковому методу. 4. Феррозондовый – датчики типа феррозондов используют для обнаружения полей рассеивания на дефектах и измерения магнитных характеристик материалов. 5. Метод магнитной памяти (МПМ) – метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных 42 полей рассеяния (СМПР) на поверхности изделий с целью определения зон концентрации напряжений, дефектов, неоднородности структуры металла и сварных соединений. Основная задача метода МПМ – определение на объекте контроля наиболее опасных участков и узлов, характеризующихся зонами КН. Затем с использованием, например, УЗД в зонах КН определяется наличие конкретного дефекта. На основе поверочного расчёта на прочность наиболее напряжённых узлов, выявленных методом МПМ, выполняется оценка реального ресурса оборудования. 2.2.2 Электрический вид НК Электрический вид НК основан на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом (это – электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический и трибоэлектрический методы). 1. Ёмкостной – применяется для контроля диэлектрических или полупроводниковых материалов. По изменению диэлектрической проницаемости, в том числе её реактивной части (диэлектрическим потерям), контролируют химический состав пластмасс, полупроводников, наличие в них несплошностей, влажность сыпучих материалов и другие свойства. 2. Электрического потенциала – применяется для контроля проводников. Измеряя падение потенциала на некотором участке, контролируют толщину проводящего слоя, наличие несплошностей вблизи поверхности проводника. Электрический ток огибает поверхностный дефект, по увеличению падения потенциала на участке с дефектом определяют глубину несплошности. 3. Термоэлектрический – применяют для контроля химического состава материалов. Например, нагретый до заданной температуры медный электрод прижимают к поверхности изделия и по возникающей контактной разности потенциалов определяют марку стали, титана, алюминия или другого материала, из которого сделано изделие. 4. Экзоэлектронной эмиссии – с использованием эмиссии ионов с поверхности изделия под влиянием внутренних напряжений. 5. Электроискровой – по параметрам электрического пробоя измеряются характеристики исследуемой среды. 6. Электростатического порошка – с помощью наэлектризованного порошка определяются дефекты в диэлектриках. Развитие метода – интенсивное изучение мало используемых методов: 1) экзоэлектронной эмиссии; 2) электроискрового; 3) электростатического порошка. 2.2.3 Вихретоковый вид НК Вихретоковый вид НК основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. Применяется только для контроля изделий из электропроводящих материалов, в том числе цветных, немагнитных металлов (меди, латуни, алюминия и т. д.). 1. Отраженного излучения. 2. Прохождения – возбуждающая и приемная катушки располагаются или с одной стороны, или по разные стороны от контролируемого объекта. Развитие метода по следующим направлениям: 1) изыскание путей контроля изделий сложной конфигурации и многослойных объектов; 2) усовершенствование способов отстройки от мешающих параметров; 3) разработка многодатчиковых и многочастотных систем для комплексного контроля свойств объекта. 2.2.4 Радиоволновой вид НК Радиоволновой вид НК основан на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с контролируемым объектом. Обычно применяют волны сверхвысокочастотного диапазона (СВЧ) длиной 1–100 мм. Применяется для контроля изделий из материалов, где радиоволны не очень сильно затухают: диэлектрики (пластмассы, керамика, стекловолокно), магнитодиэлектрики (ферриты), полупроводники, тонкостенные металлические объекты. 2.2.5 Тепловой вид НК Тепловой вид НК основан на регистрации изменений тепловых или температурных полей контролируемых объектов. Применяется для объектов из любых материалов. 1. Пассивный, или собственного излучения, – на объект не воздействуют внешним источником энергии. Измеряют тепловые потоки или температурные поля работающих объектов. Неисправности проявляются в местах повышенного нагрева. Так выявляют места утечки теплоты в зданиях, участки электрических цепей и радиосхем с повышенным нагревом, находят трещины в двигателях и т. д. 2. Активный – объект нагревают или охлаждают от внешнего источника контактным или бесконтактным способом, стационарным или импульсным источником теплоты и измеряют температуру или тепловой поток с той же или с другой стороны объекта. Это позволяет обнаруживать несплошности (трещины, пористость, инородные включения) в объектах, изменения в структуре и физико-химических свойствах материалов по изменению теплопроводности, теплоёмкости, коэффициенту теплоотдачи. Таким способом выявляют участки с плохой теплопроводностью в многослойных панелях. Неплотное прилегание слоёв и дефекты обнаруживают как участки повышенного или пониженного нагрева поверхности панели. 2.2.6 Оптический вид НК Оптический вид НК основан на наблюдении или регистрации параметров оптического излучения, взаимодействующего с контролируемым объектом. Применяется очень широко благодаря большому разнообразию способов получения первичной информации: 1. Наружный контроль. Возможность его применения не зависит от материала объекта. 2. Контроль прозрачных объектов. Обнаружение макро- и микродефектов, структурных неоднородностей, внутренних напряжений (по вращению плоскости поляризации). 3. Использование интерференции позволяет с точностью до 0,1 длины волны контролировать сферичность, плоскостность, шероховатость, толщину изделий. 4. Дифракцию применяют для контроля диаметров тонких волокон, толщины лент, форм острых кромок. 1) по характеру взаимодействия с контролируемым объектом различают методы: прошедшего, отраженного, рассеянного и индуцированного излучения (индуцированное излучение – оптическое излучение объекта под действием внешнего воздействия, например люминесценция). 2) по способу получения первичной информации различают: – органолептический визуальный контроль, с помощью которого находят видимые дефекты, отклонения от заданных формы, цвета и т. д.; – визуально-оптический контроль, проводимый с применением следующих инструментов: луп, микроскопов, эндоскопов, предназначенных для осмотра внутренних полостей; проекционных устройств, необходимых для контроля формы изделий, спроецированных в увеличенном виде на экран. 2.2.7 Радиационный вид НК Радиационный вид НК основан на регистрации и анализе проникающего ионизирующего излучения после взаимодействия его с контролируемым объектом. Объект «просвечивается» рентгеновским или гамма-излучением, потоками нейтронов, электронов или протонов. 1. По характеру взаимодействия с контролируемым объектом основным способом радиационного (рентгеновского и гамма) контроля является метод прохождения. Он основан на разном поглощении ионизирующего излучения материалом изделия и дефектом. 48 2. В зависимости от природы ионизирующего излучения выделяют: рентгеновский, гамма, бета (поток электронов), нейтронный методы контроля. Находят применение потоки позитронов: по степени их поглощения определяют участки объекта, обеднённые или обогащённые электронами. 3. По используемому приёмнику излучения выделяют: – радиографический метод (приёмник излучения – рентгеновская плёнка); – радиометрический метод (приёмник излучения – сканирующий сцинтилляционный счётчик частиц и фотонов); – радиоскопический метод (приёмник излучения – флюоресцирующий экран с последующим преобразованием изображения в телевизионное). Примечание: все рассмотренные виды контроля (магнитный, электрический, вихретоковый, радиоволновой, тепловой, оптический, радиационный) основаны на применении электромагнитного излучения. Частота колебаний повышается от метода к методу. При контроле магнитными и электрическими методами используются постоянные или медленно меняющиеся поля. Методы вихретокового контроля используют частоты от сотен килогерц до частот мегагерцового диапазона. Методы радиоволнового – частота увеличивается до сверхвысокочастотного диапазона от 104 до 1010 Гц. В тепловом контроле частота излучения и приёма достигает частот инфракрасного излучения от 1011 до 4∙1014 Гц. В оптическом контроле частота увеличивается до частоты оптического, видимого излучения от 4∙1014 до 7,5∙1014 Гц. Рентгеновское и гамма-излучения являются наиболее коротковолновыми из всех рассмотренных выше: частота рентгеновского излучения составляет от 3∙1017 до 3∙1020 Гц; гамма-излучение происходит на частотах от 3∙1018 до 3∙1021 Гц (длина волны составляет от 10–10 до 10–13 м). 2.2.8 Акустический вид НК Акустический вид НК основан на регистрации параметров упругих волн, возникающих или возбуждаемых в объекте. В отличие от всех ранее рассмотренных методов здесь применяют и регистрируют не электромагнитные, а упругие волны, параметры которых тесно 49 связаны с такими свойствами материалов, как плотность, анизотропия (неравномерность свойств по различным направлениям) и др. Акустические свойства твёрдых материалов и воздуха настолько сильно отличаются, что акустические волны отражаются от микроскопических зазоров (трещин, непроваров, включений из другого материала) шириной от 10–6 мм и более, а также от дислокаций, нарушений структуры материала и т. п. 1. По используемой частоте различают: – ультразвуковые методы – используют упругие волны в ультразвуковом диапазоне, т. е. с частотой колебаний более 20 кГц. Эти волны возбуждаются и принимаются, как правило, пьезопреобразователями, хотя могут использоваться и другие первичные преобразователи. Учитывая сильное отражение ультразвука от воздушных зазоров, которые появляются вследствие неровности поверхности объекта контроля, для передачи волн от пьезопреобразователя к изделию используют жидкую контактную среду; – методы, использующие звуковые частоты. Для возбуждения волн звукового диапазон, кроме пьезопреобразователей, применяют ударное воздействие, а для приёма – микрофоны. 2. По характеру взаимодействия с объектом различают: 1) пассивные методы – регистрируются упругие волны, возникающие в самом объекте: – шумовибрационный – основан на том, что шумы работающего механизма позволяют судить о его состоянии и даже оценивать характер неисправности (используют микрофоны, анализаторы шума); – акустической эмиссии – использует упругие волны ультразвукового (реже – звукового) диапазона, появляющиеся в результате перестройки структуры материала, вызываемой движением групп дислокаций, возникновением и развитием трещин, аллотропическими превращениями в кристаллической решётке; 2) активные методы: – ультразвуковой – основан на использовании результатов измерения интенсивности пропускаемого контролируемым образцом или отражённого им ультразвукового сигнала. Для контроля используют стоячие волны (вынужденные или свободные колебания объекта контроля или его части) и бегущие волны по схемам прохождения или отражения. Метод используется для обнаружения трещин, раковин и других нарушений сплошности, а также для выявления неоднородностей структуры материала, плотности и других нарушений структуры внутри или на поверхности металлических, пластмассовых, полимерных композиционных материалов и других изделий; – методы колебаний – для измерения толщин (при одностороннем доступе) и контроля свойств материалов (модуля упругости, коэффициента затухания); – импедансный метод – основан на измерении режима колебаний преобразователя, соприкасающегося с объектом. Определяют твёрдость материала изделия, податливость его поверхности (податливость улучшается под влиянием дефектов, близких к поверхности изделия); – эхо-метод, или метод отражения. Посланный ультразвуковой импульс отражается от нижней поверхности объекта или от дефекта, и по амплитуде и времени прихода отражённых импульсов судят о дефекте. Метод очень широко применяется для дефектоскопии металлических заготовок и сварных соединений, контроля структуры металлов, измерения толщины труб и сосудов; – метод прохождения – осуществляется контроль изделий простой формы (листы), оценивается прочность бетона, дерева и др. материалов, в которых прочность коррелирует со скоростью звука. 2.2.9 НК проникающими веществами Неразрушающий контроль проникающими веществами основан на проникновении пробных веществ в полость дефектов контролируемого объекта. Применение: для обнаружения слабо видимых невооруженным глазом поверхностных дефектов (капиллярные методы) и выявления сквозных дефектов в перегородках (методы течеискания). 1. Капиллярные – основаны на капиллярном проникновении в полость дефекта индикаторной жидкости (керосина, скипидара, пенетрантов), хорошо смачивающей материал изделия. 2. Течеискания – в полость дефекта пробное вещество проникает либо под действием разности давлений, либо под действием капиллярных сил. 2.2.10 Виброакустический вид НК Вид неразрушающего контроля, основанный на регистрации параметров виброакустического сигнала, возникающего при работе контролируемого объекта, называют виброакустическим. Механическими колебаниями называют движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин. Акустическими называют колебания упругой среды, формирующие упругие волны, возбуждаемые соударением деталей, трением, процессами протекания жидкости или газа. Виброакустическими колебаниями называют механические колебания (вибрационные, акустические, гидрогазоакустические), сопровождающие функционирование объекта. Виброакустическим сигналом называют физическую величину, характеризующую виброакустические колебания. Виброакустическая диагностика – раздел технической диагностики, изучающий и устанавливающий признаки дефектов и неисправностей технических объектов, а также методы и средства обнаружения и поиска (указания местоположения) дефектов и неисправностей на основе анализа параметров виброакустического сигнала. 3. Применение нанотехнологий в неразрушающем контроле ФЛУОРЕСЦЕНТНЫЕ КОМПОЗИЦИОННЫЕ НАНОЧАСТИЦЫ ОКСИДОВ ЖЕЛЕЗА ДЛЯ МАГНИТНОГО МЕТОДА КОНТРОЛЯ Среди разнообразия методов неразрушающего контроля важное место занимает метод магнитно-люминесцентной дефектоскопии, в котором индикатором для обнаружения дефектов служит люминесцентный краситель, связанный с магнитным порошком. Магнитный порошок или суспензия, содержащая люминесцентный краситель, наносится на поверхность исследуемого образца, излишки красителя смываются, и поверхность визуально инспектируется в ультрафиолетовом или белом свете в зависимости от типа используемого красителя. В методе магнитной дефектоскопии обычно используются магнитные порошки частиц размером более 1 мкм, нековалентно связанных с органическими молекулами красителей. Уменьшение размера используемых магнитных частиц и переход к использованию наночастиц (НЧ) позволяют увеличить точность определения дефектов за счет малых размеров частиц и, как следствие, большей проникающей способности. В качестве таких магнитных НЧ могут быть использованы НЧ оксидов железа (Fe3O4, γ-Fe2O3), так как они достаточно просты в получении, обладают низкой токсичностью, высокой химической стабильностью и большим разнообразием магнитных свойств (суперпарамагнитные, ферримагнитные). Для связывания флуоресцентного красителя с НЧ оксидов железа могут быть использованы различные способы, основанные как на химическом взаимодействии функциональных групп красителя, например через –NH2-группу, так и на физическом связывании с поверхностью НЧ. Следует учитывать возможное тушение люминесценции, вызываемое взаимодействием красителя с НЧ оксида железа. В связи с этим необходимо модифицировать поверхность магнитных НЧ для предотвращения тушения люминесценции и увеличения квантового выхода люминесценции красителя. Модификацию поверхности НЧ осуществляют органическими молекулами (поверхностноактивные вещества, полимеры, аминокислоты, белки) и неорганическими покрытиями (металлы, неметаллы, оксиды металлов, оксиды неметаллов и сульфиды). В большинстве случаев в качестве неорганического покрытия используют диоксид кремния, получаемый методом Штобера . Использование такого покрытия обеспечивает стерическую стабилизацию НЧ, хорошую биосовместимость и обеспечивает возможность функционализации поверхности НЧ активными группами, биологическими молекулами, лигандами за счет введения производных прекурсора диоксида кремния. Для обеспечения флуоресценции магнитных частиц используют большое разнообразие флуоресцентных красителей, связываемых с магнитными частицами (родамин В, морин, производные нафталемидов, изотиоционат флуоресцеина), а также полупроводниковые квантовые точки. Однако они сложны в получении и обладают высокой стоимостью. В качестве более доступной альтернативы может быть применен люминофор флуоресцеин. Флуоресцеин, относящийся к группе ксантеновых красителей, входящий в класс трифенилметановых красителей, является экономически доступным люминофором, подходящим для люминесцентной магнитной дефектоскопии. Адсорбция флуоресцеина на поверхности магнитных частиц происходит за счет взаимодействия функциональных групп красителя с OH–- или H+-ионами поверхности магнитных НЧ, а следовательно, сильно зависит от pH среды. Кроме того, такая физическая адсорбция флуоресцеина не обеспечивает его надежного связывания с поверхностью НЧ. Возможным решением данной проблемы являются модификация флуоресцеина и его химическое связывание с прекурсором диоксида кремния, используемым для создания оболочки на поверхности магнитных частиц. Целью настоящей работы являются разработка способа химического связывания флуоресцеина с магнитными наночастицами оксида железа, исследование фотолюминесцентных свойств получаемых композиционных наночастиц и оценка применимости таких наночастиц для визуализации дефектов методом магнитной дефектоскопии. Исследование фотолюминесцентных свойств показало отсутствие тушения люминесценции при таком способе связывания, при этом суммарный квантовый выход композиционных частиц с размером ядра Fe3O4 20 нм сопоставим с тем, что получено для композиционных частиц с размером ядра Fe3O4 80 нм. Полученные образцы композиционных частиц на основе Fe3O4 различной дисперсности пригодны для дефектоскопии металлических изделий. Список литературы 1. Российская Федерация. Законы. О промышленной безопасности опасных производственных объектов федер. закон от 21.07.1997 № 116-ФЗ (ред. от 29.07.2018). – Доступ из справочно-правовой системы «Гарант». 2. ГОСТ 20911–89. Техническая диагностика. Термины и определения. Введ. 1991-01-01. – М. : Стандартинформ, 2010. – 11 с. 3. ГОСТ Р 55611–2013. Контроль неразрушающий вихретоковый. Термины и определения. – Введ. 2015-01-01. – М. : Стандартинформ, 2014. – 16 с. 4. ГОСТ Р ИСО 13372–2013. Контроль состояния и диагностика машин. Термины и определения. – Введ. 2010-12-01. – М. : Стандартинформ, 2010. – 8 с. 5. Неразрушающий контроль : справочник : в 8 т. Т. 1 : в 2 кн. Кн. 1 : Визуальный и измерительный контроль ; кн. 2 : Радиационный контроль. – 2-е изд., перераб. и испр. – М. : Машиностроение, 2008. – 559 с. 6. Костюков, В. Н. Мониторинг безопасности производства / В. Н. Костюков. – М. : Машиностроение, 2002. – 224 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||