реферат нас. Реферат по дисциплине Основы нефтегазового дела

Скачать 212.58 Kb. Скачать 212.58 Kb.

|

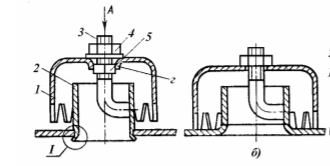

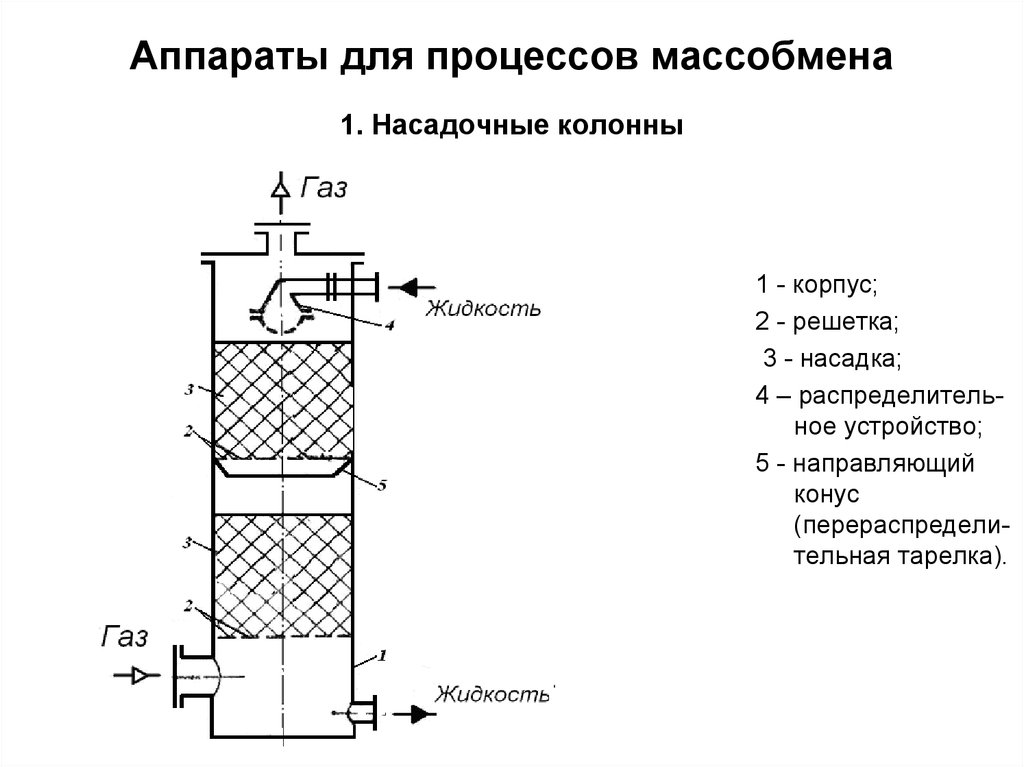

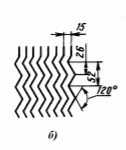

Реферат по дисциплине «Основы нефтегазового дела» Тема: «Массообменные аппараты» ОПНН-18.03.02-01.02.006 СБ Выполнил: студент гр.БМО-20-21 А.Р. Мазитова Проверил: канд. техн. наук, доцент Т.В. Алушкина Салават 2021 ОГЛАВЛЕНИЕВведение Массообменными называют процессы, при которых вещество из одной фазы переходит в другую путем диффузии при определенных рабочих условиях. В общем случае аппараты, в которых протекают указанные процессы, называются массообменными. В зависимости от способа организации контакта фаз колонные аппараты подразделяют на тарельчатые и насадочные. Тарельчатые массообменные аппараты включает такие разновидности как: колпачковые тарелки с капсульными колпачками и тарелки с S-образными элементами. В насадочных массообменных аппаратах рассмотрим типы насадки различных видов: Нерегулярная насадка Кусковая насадка Кольцевая насадка Седлообразная насадка Регулярная насадка Около 60 % изготовляемых аппаратов в стране для абсорбции и ректификации представляют собой тарельчатые колонны, остальные – насадочные колонны.. В химической, нефтехимической и смежных отраслях промышленности массообменные аппараты составляют значительную долю всего оборудования. 1.Тарельчатые массообменные аппараты Тарелки с капсульными колпачками до недавнего времени считали лучшими контактными устройствами благодаря простоте эксплуатации и универсальности Т  арельчатыми называют колонные аппараты, у которых внутренними устройствами в рабочей зоне являются тарелки. Тарельчатые колонные аппараты состоят из вертикального корпуса, сферической или эллиптической крышки, днища и жестко скрепленной с корпусом опорной обечайки цилиндрической или конической формы. Использование конических опор для высоких колонн небольшого диаметра способствует повышению их устойчивости и уменьшению нагрузки на опорную поверхность фундаментального кольца. Внутри корпуса колонны смонтированы тарелки, устройство для ввода сырья, отбойное устройство и штуцера для жидкости и пара. арельчатыми называют колонные аппараты, у которых внутренними устройствами в рабочей зоне являются тарелки. Тарельчатые колонные аппараты состоят из вертикального корпуса, сферической или эллиптической крышки, днища и жестко скрепленной с корпусом опорной обечайки цилиндрической или конической формы. Использование конических опор для высоких колонн небольшого диаметра способствует повышению их устойчивости и уменьшению нагрузки на опорную поверхность фундаментального кольца. Внутри корпуса колонны смонтированы тарелки, устройство для ввода сырья, отбойное устройство и штуцера для жидкости и пара.1.2. Колпачковые тарелки с капсульными колпачками Тарелки стальные колпачковые изготавливают по ОСТ 2601-66-86 в двух исполнениях: – неразборные – типа ТСК для колонных аппаратов диаметром 400, 600 и 800 мм; – разборные – типа ТСК-Р для колонных аппаратов диаметром 1000–4000 мм. Неразборными тарелками снабжают аппараты с корпусами из царг. Царгу заполняют 2–6 тарелками в зависимости от расстояния между ними. Основной элемент такой тарелки – основание – стальной отбортованный диск толщиной 4 мм с отбортованными отверстиями для приварки паровых патрубков. Капсульные стальные колпачки изготовляют в двух исполнениях: нерегулируемые и регулируемые по высоте. К  олпачки на тарелках располагают по вершинам равносторонних треугольников с шагом от 1,3 до 1,9 диаметра колпачка. Крепление колпачков на тарелке можно выполнить индивидуальным и групповым способами. При индивидуальном способе (рис. а) колпачок 1 закреплен гайками 4 и 5 на шпильке 3, приваренной к патрубку 2. Прямоугольное отверстие в колпачке под шпильку в двух противоположных сторон имеет отогнутые кромки. Положение колпачка по высоте регулируют его вращением, причем одновременно вращается и нижняя гайка 5. Применяют также варианты крепления колпачка, не позволяющие регулировать его по высоте. При этом колпачок может упираться нижними кромками прорезей в полотно тарелки (рис. б). Существует вариант одновременного (группового) крепления нескольких колпачков на общем уголке. Уголки крепят к кольцу, приваренному к корпусу колонны. При такой конструкции ускоряется и облегчается монтаж тарелок. Тарелки с капсульными колпачками имеют относительно высокий КПД (0,75–0,8). Их можно использовать при нестабильных нагрузках по жидкости и пару. Гидравлическое сопротивление, зависящее от глубины погружения колпачка, не превышает 1 кПа. К недостаткам этих тарелок следует, прежде всего, отнести значительную металлоемкость и трудоемкость изготовления. олпачки на тарелках располагают по вершинам равносторонних треугольников с шагом от 1,3 до 1,9 диаметра колпачка. Крепление колпачков на тарелке можно выполнить индивидуальным и групповым способами. При индивидуальном способе (рис. а) колпачок 1 закреплен гайками 4 и 5 на шпильке 3, приваренной к патрубку 2. Прямоугольное отверстие в колпачке под шпильку в двух противоположных сторон имеет отогнутые кромки. Положение колпачка по высоте регулируют его вращением, причем одновременно вращается и нижняя гайка 5. Применяют также варианты крепления колпачка, не позволяющие регулировать его по высоте. При этом колпачок может упираться нижними кромками прорезей в полотно тарелки (рис. б). Существует вариант одновременного (группового) крепления нескольких колпачков на общем уголке. Уголки крепят к кольцу, приваренному к корпусу колонны. При такой конструкции ускоряется и облегчается монтаж тарелок. Тарелки с капсульными колпачками имеют относительно высокий КПД (0,75–0,8). Их можно использовать при нестабильных нагрузках по жидкости и пару. Гидравлическое сопротивление, зависящее от глубины погружения колпачка, не превышает 1 кПа. К недостаткам этих тарелок следует, прежде всего, отнести значительную металлоемкость и трудоемкость изготовления. Тарелки стальные колпачковые разборные двухпоточные изготовляют для колонных аппаратов диаметром 1400–5000 мм. Конструктивное отличие их от рассмотренных однопоточных в том, что первая тарелка имеет центральное диаметральное сливное устройство, а вторая тарелка имеет два боковых в виде двух открытых секторов. Вследствие этого перелив и движение жидкости осуществляется двумя потоками. Тарелки чугунные колпачковые выпускаются для колонных аппаратов диаметром 1000–2400 мм, собираемых из чугунных царг. Тарелки медные колпачковые нормализованы для медных колонных аппаратов диаметром 500–2000 мм. Тарелки колпачковые керамические устанавливают в керамических колонных аппаратах диаметром 300–1800 мм. Главное их преимущество – стойкость керамики к кислотам любых концентраций (кроме плавиковой и фосфорной). Тарелки с туннельными колпачками устанавливают в колонных аппаратах нефтеперерабатывающей промышленности. Их изготовляют для аппаратов диаметром более 1400 мм. Основное преимущество этих тарелок – небольшое число колпачков и возможность их очистки. 71 Недостатки туннельных тарелок: сравнительно невысокая эффективность, малая производительность и большая металлоемкость. 1.2. Тарелки с S-образными элементами В настоящее время в нефтеперерабатывающих колоннах используют тарелки с S-образными элементами , установленными перпендикулярно направлению движения жидкости на тарелке. Для того чтобы закрыть каналы с торцов и увеличить жесткость тарелки, между S-образными элементами устанавливают пластины. Особенностью этой тарелки является течение жидкости не вдоль колпачков, как у туннельных тарелок, а поперек. Слой жидкости движется единым потоком по тарелке в направлении к сливу, проходя над S-образными элементами и переливаясь через них. Пары проходят через прорези S-образного элемента, барботируют через жидкость и при этом способствуют ее движению по тарелке. У тарелки из S-образных элементов более полно используется сечение колонны, чем у туннельных, и она обладает более высокой производительностью. Простота конструкции позволяет быстро собрать и разобрать ее 2  . Насадочные массообменные аппараты . Насадочные массообменные аппаратыМассообменные аппараты, в которых для образования контакта между фазами служат насадочные тела различной формы, являются широко распространенным типом аппаратов. Эти аппараты представляют собой колонны, заполненные насадкой - твердые тела различной формы. 2.1 Типы насадок Основным элементом контактного устройства является насадка. Насадки, применяемые для заполнения массообменных аппаратов. В настоящее время используют насадки различных видов. По существующей классификации их можно отнести либо к регулярной (правильно уложенной), либо к нерегулярной (засыпанной навалом). Нерегулярная насадка. Нерегулярную насадку применяют в процессах массообмена, протекающих под давлением или в условиях неглубокого вакуума. Эта насадка обладает рядом преимуществ, одно из которых состоит в практическом отсутствии проблемы выбора материала. Насадку можно изготовить из металлов, полимеров, керамики. Кусковая насадка. В качестве кусковой насадки применяют дробленные горные породы (кварц, андезит, кокс). Достоинством насадки являются: дешевизна, химическая стойкость. Недостатком: малая удельная поверхность, малый свободный объем. Кольцевая насадка. Наиболее распространенный тип кольцевой насадки – кольца Рашига. Изготавливаются из керамики, фарфора, пластмассы, металлов, углеграфитовых масс. Существуют и другие кольцевые насадки: кольца с простой и крестообразной перегородкой, с прободенными стенками и т. д. Насадка Рашига имеет небольшую стоимость, но малоэффективна. Седлообразная насадка. Имеет большую удельную поверхность (на 25 % больше, чем кольцевая) и большой свободный объем. Изготавливают из керамики и пластмассы. Регулярная насадка. Правильно уложенная насадка отличается от нерегулярной меньшим гидравлическим сопротивлением и поэтому особенно пригодна для процессов вакуумной ректификации. К недостаткам следует отнести их высокую чувствительность к равномерности орошения. Простейшая регулярная насадка – плоскопараллельная – представляет собой пакеты, набираемые из плоских вертикальных, обычно металлических пластин , расположенных параллельно с одинаковым зазором. . Недостатки этой насадки: высокая металлоемкость, плохое перераспределение жидкости, сравнительно низкая эффективность. Д  ля устранения последнего недостатка, листы плоскопараллельной насадки выполняют с рифлением или с различными турбулизирующими элементами. Так, насадка состоит из вертикальных, параллельно расположенных листов, имеющих поперечные окна с отогнутыми лепестками (рис. а). ля устранения последнего недостатка, листы плоскопараллельной насадки выполняют с рифлением или с различными турбулизирующими элементами. Так, насадка состоит из вертикальных, параллельно расположенных листов, имеющих поперечные окна с отогнутыми лепестками (рис. а). О   сновное преимущество гофрированной насадки (рис. б), состоящей из вертикальных металлических листов с рифлением, по сравнению с плоскопараллельной насадкой – меньший брызгоунос. сновное преимущество гофрированной насадки (рис. б), состоящей из вертикальных металлических листов с рифлением, по сравнению с плоскопараллельной насадкой – меньший брызгоунос. Зазоры между листами иногда обеспечивают дистанционными планками (рис. в), установленными вертикально на расстоянии 250 мм одна от другой. Р   азновидностью гофрированной насадки является Z-образная насадка, изготовляемая из перфорированного листа (рис. г). азновидностью гофрированной насадки является Z-образная насадка, изготовляемая из перфорированного листа (рис. г).Щелевая или сотовая насадка (рис. 2.13, д) образована из гофрированных вертикальных листов, сдвинутых один относительно другого так, что по высоте пакета образуются изолированные вертикальные каналы. Листы соединены в пакеты высотой 400-1000 мм точечной сваркой. К преимуществам этой насадки относятся: – высокая удельная поверхность (в 2–3 раза больше, чем у плоскопараллельной; – возможность нагревать или охлаждать контактирующие фазы, т.к. каналы, образованные гофрами, пригодны для подачи в них теплоносителя или хладоагента. К недостаткам следует отнести – неравномерность толщины пленки жидкости в канале, накопление жидкости в углах канала несколько ухудшает эксплуатационные качества этой насадки. Заключение В работе были расмотрены два вида масоообменных аппаратов: Тарельчатые - колонные аппараты, у которых внутренними устройствами в рабочей зоне являются тарелки. Насадочные - массообменные аппараты, в которых для образования контакта между фазами служат насадочные тела различной формы, являются широко распространенным типом аппаратов. В насадочных массообменных аппаратах рассмотрели типы насадок различных видов: нерегулярную, кусковую, кольцевую, седлообразную, регулярную. В тарельчатых массообменных аппаратах рассмотрели такие разновидности как: колпачковые тарелки с капсульными колпачками и тарелки с S-образными элементами. Обнаружили, что в химической, нефтехимической и смежных отраслях промышленности массообменные аппараты составляют значительную долю всего оборудования. Список литературы 1. Поникаров И. И. и др. Машины и аппараты химических производств. – М.: Машиностроение, 1989.– 368 с. 2. Соколов В. Н. Машины и аппараты химических производств. – Л.: Машиностроение, 1982. – 384 с. 3. Машины и аппараты химических производств./Под ред. И. И. Чернобыльского. – М.: Машиностроение, 1975. – 454 с. |