Реферат по дисциплине Основы трибологии нефтегазопромыслового оборудования по теме повышение износостойкости деталей наплавкой и напылением металла

Скачать 313.5 Kb. Скачать 313.5 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Факультет заочного обучения Кафедра «Машины и оборудование нефтегазовых промыслов» РЕФЕРАТ по дисциплине «Основы трибологии нефтегазопромыслового оборудования» по теме: ПОВЫШЕНИЕ ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ НАПЛАВКОЙ И НАПЫЛЕНИЕМ МЕТАЛЛА Студент группы МПдз-19-01 А.Н. Миннигалеев Проверил профессор Ф.Ш. Забиров Уфа 2021 СОДЕРЖАНИЕ Введение…………………………………………………………………….…………3 1 Особенности обрабатываемости при газопламенном методе напыления….……5 2 Карбид вольфрама……………………………………...……..………….………….9 3 Оборудование для высокоскоростного напыления……………………………….13 4 Суть газопламенного напыления …………………….……………………............14 5 Применение газопламенного напыления на связке карбида вольфрама в бурении………………………………………………………………………….......23 Заключение……………………………………………………………………………27 Список использованных источников…..……………………………………………28 ВВЕДЕНИЕ Повышение надежности современной техники, снижение себестоимости ее обслуживания, обеспечение конкурентоспособности, продление ресурса эксплуатации, а также ее реновация путем применения современных технологий для восстановления работоспособности узлов до уровня новых изделий - наиболее приоритетные направления развития техники. Острая проблема износа оборудования присуща практически всем инфраструктурным отраслям промышленности. 20 % произведенного в мире оборудования выходит из строя из-за поверхностного износа, вызванного трением или воздействием агрессивных сред. Как правило, оба эти фактора действуют только на определенные зоны поверхности деталей. При этом изменяется только поверхностный слой трущихся частей детали, все остальные свойства остаются неизменными. Нанесение покрытий является весьма распространенным способом повышения служебных характеристик деталей и узлов машиностроительного оборудования, поскольку зачастую модификация или изменение свойств поверхности является более экономически оправданными и целесообразными, чем изменение свойств всего материала. Для решения проблем износо- и коррозионной стойкости поверхности деталей машин и механизмов более 70 лет используется твердое гальваническое хромирование. Хромовые покрытия, при небольшой толщине, обладают твердостью более 60 HRC, адгезией более 30 МПа, противостоят многим агрессивным средам и благодаря своей высокой плотности надежно защищают поверхность от коррозии. Высокая экономическая эффективность нанесения на большие партии одинаковых изделий позволяла забыть про такие недостатки, как: - склонность к наводораживанию, - сложность защиты нехромируемых зон; - продолжительность процесса нанесения покрытий с толщиной более нескольких микрон; - наличие токсичных отходов, которые создают проблемы для окружающей среды, что сказывается на стоимости покрытий; - малая производительность; - высокая стоимость нанесения толстослойных покрытий; - возможность образования микротрещин в толстослойном покрытии. Но требования улучшения усталостной прочности, коррозионной стойкости, экологии, экономики обусловили необходимость разработки новых материалов и методов нанесения покрытий. Среди них наиболее эффективными являются методы газотермического напыления, которые превосходят гальванический хром по всем параметрам, и при этом не являются канцерогенными, не вредят окружающей среде. 1 Особенности обрабатываемости при газопламенном методе напыления У каждого из методов свои характеристики и свойства (таблица 1) [2]. Таблица 1 Сравнительные характеристики методов газотермического напыления, применяемые в настоящее время

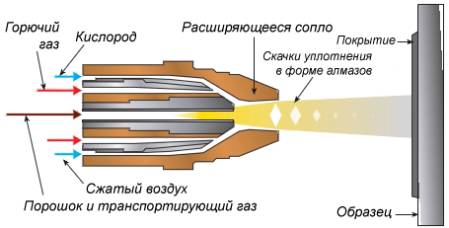

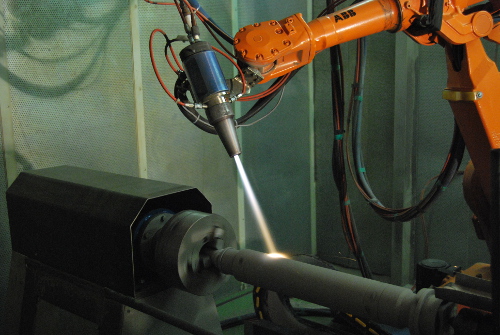

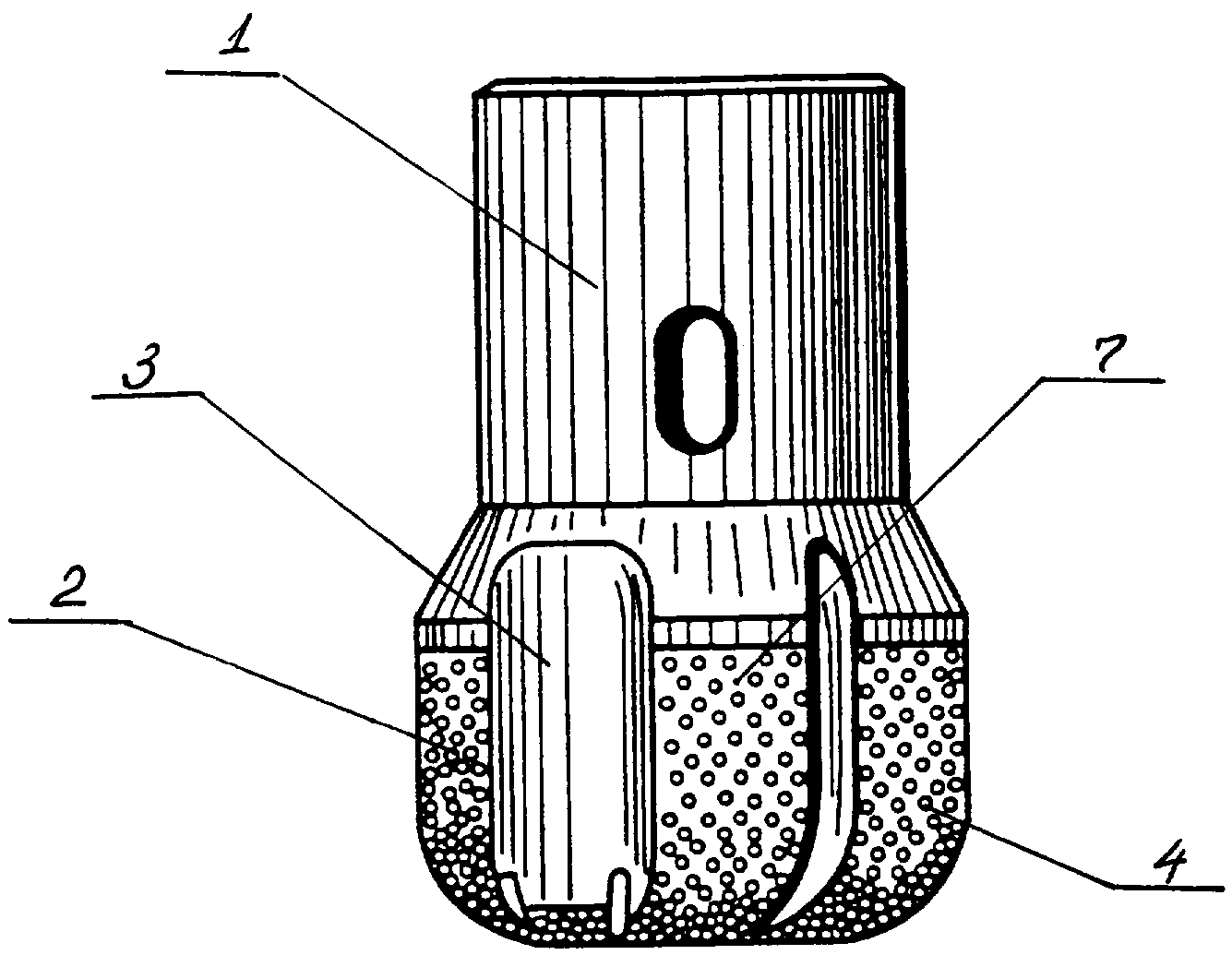

В условиях перехода от крупносерийного к средне- и мелкосерийному производству наилучшей альтернативой хромированию сегодня считается один из представленных в таблице 1 методов газотермического напыления - высокоскоростное газопламенное напыление (HVOF) (High Velocity Oxy-Fuel) карбида вольфрама, русский аналог которого ГПС (газопламенное сверхзвуковое). По данным зарубежных источников преимущества процесса высокоскоростного газопламенного напыления HVOF определяются высокой скоростью частиц и отличным качеством покрытий. Так, например, в HVOF горелке TOP GUN-K скорость струи достигает 2900 м/с, что позволяет напылять порошки металлов со скоростью до 900 м/с. По сравнению с другими методами газотермического напыления HVOF-покрытия обладают более высокой плотностью, низким содержанием оксидов, высокой прочностью сцепления с основой, химической стойкостью в более широком спектре агрессивных сред, не приводят к наводораживанию металла, могут эффективно наноситься толщинами до 500-1000 мкм на заданные участки поверхности. Обеспечивающие лучшую защиту от износа, ударной нагрузки и усталости, лучшую или аналогичную защиту от коррозии, эти покрытия постепенно заменяют хромирование [2].  Рисунок 1 – Схема высокоскоростного напыления (HVOF) В основе высокоскоростного газопламенного метода напыления лежит нагрев порошковых частиц с одновременным ускорением их при нанесении до сверхзвуковых скоростей. В ходе этого процесса горючий газ и кислород перемешиваются и под высоким давлением подаются в камеру сгорания, где происходит горение и образуется газовый поток высокого давления. Частицы порошка карбида вольфрама автоматически подаются непосредственно в область горения. Высокоскоростной газовый поток, содержащий расплавленные частицы порошка, направляется в сторону подложки, удар и осаждение частиц на поверхности образуют плотное покрытие с пористостью меньше чем 1 % , содержанием оксидов меньше чем 1 % и прочностью сцепления больше чем 80 МПа. HVOF покрытия наносятся в специальных роботизированных шумозащитных камерах. На рисунке 1 представлена схема высокоскоростного напыления. Как видно из таблицы 2 [2], значение микротвердости покрытий карбида вольфрама превышает 70 НRС, в то время как хромированные покрытия дают твердость 60 70 НRС. Значения микротвердости HVOF покрытия карбида вольфрама и хромированного покрытия по Виккерсу составляют соответственно 1050 для HVOF и 750-850 для хромирования. Как замечено выше, высокие показатели прочности сцепления и низкая пористость так же доказывают преимущество HVOF покрытий. Из таблицы 2 можно заметить превосходство HVOF покрытия по сравнению с хромированием по антикоррозионным свойствам температурной выносливости. Таблица 2 – Характеристики покрытий [2]

Высокоскоростное газопламенное напыление (HVOF) по праву считается одной из самых современных технологий защиты металлоконструкций. Образующееся в процессе твердосплавное покрытие, по всем характеристикам превосходит гальваническое. Внедрение в производство современных автоматизированных процессов газотермического напыления позволяет выпускать продукцию с высокими эксплуатационными свойствами, отвечающими требованиям современных технологий [1]. 2 Карбид вольфрама Карбид вольфрама (другое название – вольфрама монокарбид) – это химическое соединение вольфрама, углерода. Это вещество одно из самых крепких из всех известных керамик, по твердости сравнимо с алмазом: HRC составляет около 90 единиц, по минералогической шкале Мооса 9 [3]. Еще одной положительной особенностью карбида вольфрама является хорошая износостойкость, высокая температура плавления и отличная стойкость к окислению. Данное вещество в настоящее время активно используется для создания режущего инструмента и сердечников бронебойных снарядов. 2.1 Физические свойства карбида вольфрама Карбид фоьфрама обладает следующими физическими свойствами 3]: 1) в нормальных условиях карбид вольфрама гранулированный представляет собой порошок серого цвета с металлическим отблеском; 2) растворим в воде; 3) Твердость по Роквеллу составляет от 87 до 92 ед; 4) Температура плавления вольфрама карбида равна 2870 С. 5) Плотность равна 15800 кг/м³; 6) Модуль упругости составляет 450 650 ГПа; 7) Эффект тепловой равен 35,14 ± 0,84 КДж/моль 8) Энтропия стандартная равна 35,56 +/- 6,28 КДж/моль; 9) Теплоемкость при температуре, равной 293 С, составляет 35,67 КДж/моль; 10) Теплопроводность при температуре окружающей среды 25 С составляет 0,293 КДж/моль; 11) Коэффициент расширения термического равен 3,84 (3,9)*106 град-1. 12) Электросопротивление удельное при температуре 200 С составляет (19,2+/-0,3)*10-4 Ом/м. 13) Электропроводность удельная равна 52200 Ом-1*сантиметр-1. 2.2 Структура карбида вольфрама [4] В настоящее время известны две WC формы – β-WC высокотемпературная кубическая и α-WC гексагональная. 2.3 Применение карбида вольфрам а[3] - в технике для изготовления инструментов, которые должны обладать высокой твердостью и хорошей коррозионной стойкостью; - для износостойкой наплавки различных деталей, которые будут эксплуатироваться в условиях интенсивного изнашивания со средними ударными нагрузками; - широкое применение в изготовлении разнообразных резцов, сверл, абразивных дисков, долот для бурения, фрез и другого режущего инструмента; - стоимость вольфрама позволяет использовать его сплавы в самых разных областях (он есть в составе твердых сплавов, известных под названиями "Победит" и "Рэлит", около 90 %); - применяется в наплавке и газотермическом напылении в виде порошкового материала для изготовления износостойких покрытий; - это один из материалов, который используется для замены хромирования гальванического способом газопламенного высокоскоростного напыления; - в настоящее время карбид вольфрама является доминирующим в изготовлении снарядов и сердечников бронебойных пуль (однако имеется тенденция постепенного вытеснения карбида вольфрама обедненным ураном); - в производстве сверхпрочных шариков размером 1 мм для шариковых ручек (полировка выполняется в специальном аппарате в течение нескольких дней с использованием небольшого количества алмазной пасты); - в производстве браслетов для элитных швейцарских часов, ювелирных изделий – колец, браслетов и кулонов, которым благодаря износостойкости карбида вольфрама гарантирован вечный блеск; - применяется в виде подложки для катализатора из платины; - карбид вольфрама используется для создания торцевых уплотнений валов некоторых механизмов в тех случаях, когда окружающая среда имеет высокую вязкость и/или абразивность. 2.4 Токсичность карбида вольфрама [4] Данное вещество химически инертно. По этой причине в нормальных условиях оно не представляет какой-либо опасности для человека. Летальная доза не определена ни для людей, ни для животных. Исследования, которые были проведены в Дрезденском техническом и Лейпцигском университете, показали, что напыль вольфрама карбида может проникать в живые организмы. При этом мелкие частицы нетоксичны, но при соединении с некоторыми веществами они представляют опасность для благополучия клеток. При долгом попадании пыли кобальта и рассматриваемого нами вещества в организме может развиться фиброз. При покрытии карбидами вольфрама поверхности деталей возрастают не только их износостойкость, но также стойкость против эрозии и окалины. Фактор хрупкости снимается за счёт чрезвычайно малой толщины наносимого карбидсодержащего слоя, который в большинстве случаев не превышает десятков микрон. Такой способ применения карбидов вольфрама более целесообразен: наличие пластичной подложки основного металла снижает чувствительность поверхности от вредного воздействия циклически возникающих рабочих нагрузок, в то время, как высокая поверхностная твёрдость способствует стойкости против износа. Сокращается и расход металлов/сплавов. Применяются следующие методы нанесения поверхностных покрытий из карбида вольфрама [5]: Газопламенное напыление. Плазменное напыление. Детонационное нанесение. При газопламенном напылении мелкодисперсный порошок карбида расплавляется теплом кислородно-ацетиленового пламени, температура в факеле которого достигает 20000С. Скорость движения частиц в газовом потоке достигает 150…200 м/с, вследствие чего они приобретают большую кинетическую энергию. Она позволяет частицам легко внедряться в микропустоты на поверхности основного металла, а застывая там, образовывать прочное покрытие. Технология газопламенного напыления обладает существенным недостатком [5]. Наличие кислорода в пламени способствует частичному выгоранию углерода. Поэтому более качественными процессами напыления, являются технологии с применением плазмы. Высокотемпературная (более 50000С) плазма исключает попадания в зону обработки даже атомарного кислорода, поэтому химсостав конечного карбидсодержащего слоя полностью соответствует исходному. Кроме того, производительность плазменного напыления выше, чем газопламенного, т.к. в последнем случае рабочую камеру периодически приходится очищать от остатков выделившегося углерода методом аргонной откачки. При детонационном напылении деталь помещают в подвижную среду, где находятся взвешенные частицы карбидов вольфрама. Объём герметизируется, после чего среда поджигается. Возникающие в результате высокие температуры резко увеличивают скорость перемещения взвешенных частиц, которые равномерным слоем откладываются на поверхности детали. 3 Оборудование для высокоскоростного напыления Оборудование высокоскоростного (или сверхзвукового) газопламенного напыления High Velocity Oxy Fuel (HVOF) и High Velocity Air Fuel (HVAF) относится к разряду наиболее технологических решений, внедряемых на вновь строящихся заводах в развитых странах [6]. HV-2 Одна из лучших универсальных установок высокоскоростного газопламенного напыления HVOF в мире. Скорость потока на выходе из сопла установки составляет 7 9 скоростей звука. Благодаря возможности получения повторяемых покрытий с пористостью от 0,5 % и адгезией > 80 МПа, сверхзвуковая установка напыления широко используется для решения задач оптимизации производства, замены гальванического хромирования, никелирования, детонационного, вакуумного и ионно-плазменного напыления. Модульный дизайн и простота компоновки позволяют быстро изучить и эффективно использовать эту жидкотопливную установку HVOF керосин-кислород. Все программное обеспечение и документация на русском языке. В России успешно работает более 10 установок, в остальном мире более 50 [6].  Рисунок 2 Роботизированная система высокоскоростного напыления ПЛАКАРТ HV-2 Суть газопламенного напыления Газотермическое напыление относится к группе классических ресурсо- и энергосберегающих технологий. Зачастую масса нанесенного покрытия составляет лишь доли процента от массы всей восстановленной детали. Поскольку слой наносится с минимальными припусками под последующую обработку - ниже затраты на механическую обработку. Температура детали в процессе напыления ,как правило, не превышает 60...80 °С, что совершенно исключает коробление и деформации присущие способам наплавки. Наиболее рациональные области применения покрытий [5]: *Восстановление и упрочнение сопрягаемых поверхностей, работающих в условиях абразивного износа. *Сопротивление эрозии и кавитации. *Устойчивость против высоких температур и газовой коррозии. *Покрытия для защиты от коррозии в активных средах. Такой широкий диапазон возможных областей применения заставляет находить технические решения только с привлечением специалистов имеющих значительный опыт в этой сфере. Основные особенности способов нанесения покрытий газотермическим напылением Универсальность. Никаким другим способом нельзя нанести покрытия таких различных материалов, как металлы, сплавы, окислы, карбиды, нитриды, бориды, пластмассы и комбинации материалов с температурой плавления от 300°С до 3500°С на основу из сталей, чугунов, цветных металлов без ограничений. Толщина слоя от 0,1 мм до 15,0 мм. Оптимально 0,5..3,0 мм. Легкость управления процессом получения и составом покрытий. Энергетические характеристики изменяются в зависимости от требований технологии в процессе получения покрытий. Составом покрытия и его служебными свойствами (твердость, коррозионная стойкость, износоустойчивость и др.) можно управлять путем смешивания различных материалов. Твердость покрытия - величина управляемая в диапазоне 180 HВ..64 HRC. Отсутствие термических деформаций и каких-либо структурных изменений материала детали при напылении ввиду незначительного нагрева. Температура детали при нанесении покрытия не превышает 100°С, что позволяет с уверенностью гарантировать отсутствие каких-либо структурных превращений не только в массиве детали, но даже и в поверхностных слоях. Нанесение покрытия на детали без ограничения их веса и габаритов. Размеры и масса восстанавливаемых деталей определяются возможностями вращателя и грузоподъемных механизмов. При плазменном напылении в наших условиях вес деталей от 0,1..4500 кг, длина 10..3500 мм. В монтажных условиях при использовании способа газопламенного порошкового напыления вес деталей и габариты не ограничены. Экономное использование материалов и энергоресурсов. Зачастую при износе поверхностей 0,1..1,5 мм вес покрытия составляет лишь доли процента от веса восстановленной детали[7]. Припуски под последующую обработку минимальны и составляют 10-15% от толщины покрытия. За счет этого время простоев и затраты по обработке сведены к минимуму. Поверхности могут быть восстановлены неоднократно. Стоимость выполнения работ составляет от 5 до 50 % от стоимости нового изделия, при этом, ресурс работы детали, как правило, не менее новой или существенно выше. Возможность замены дорогостоящих конструкционных материалов более дешевыми за счет нанесения специальных покрытий. За счет нанесения износоустойчивых, коррозионностойких, эрозионностойких, антифрикционных, жаростойких и других покрытий с управляемой твердостью от 150 НВ до 65 HRC и выше. Газотермическое напыление как альтернатива "гальваники"[8] Повышение надежности изделий, снижение себестоимости их изготовления и обслуживания, продление ресурса эксплуатации, а также современные технологий реновации путем восстановления работоспособности узлов до уровня новых - наиболее приоритетные направления повышения конкурентоспособности продукции машиностроительных предприятий. Применение технологий нанесения защитных покрытий, среди которых наиболее перспективным представляется газотермическое напыление, является одним из таких путей. С использованием газотермического напыления стало возможным значительно снизить или исключить влияние на износ деталей таких факторов, как эрозия, коррозия (в том числе высокотемпературная), кавитация. Газотермическое напыление может быть использовано для нанесения покрытий обладающих специальными свойствами, например: для создания термобарьерного слоя, обеспечения электроизоляционных свойств, поглощения излучения продуктов радиоактивного распада, обеспечения определенных оптических свойств, реализации селективного смачивания, создания биологически активных поверхностных свойств для различных искусственных органов и многого другого. В промышленно развитых странах освоение техники газотермического напыления происходит путем вытеснения "грязных" гальванических технологий. Ситуация в России, сложившаяся в 80-90 гг. позволяет не реанимировать устаревшие технологии, а адаптируясь к новым условиям, вместо гальванических методов использовать новейшие технологии газотермического напыления. Технологические возможности газотермического напыления газотермическое напыление можно использовать на объектах любых размеров: мосты, суда, трубопроводы, строительные конструкции, котлы, коленчатые валы, лопатки турбин; толщина покрытия может составлять от 0,01 до 10 и более мм; они могут иметь заданную пористость (от 0 до 30 и более процентов); наносить можно любые материалы, имеющие точку плавления или интервал размягчения; в качестве подложки можно использовать дерево, стекло, пластмассы, керамику, композиционные материалы, металлы; нанесение покрытий может производиться в широком диапазоне состава покрытия, температуры и давления - в низком вакууме в специальной камере с контролируемой инертной атмосферой, в воздухе при нормальных условиях, под водой; технология нанесения не вызывает значительного нагрева напыляемой поверхности, следовательно, обеспечивается сохранение геометрических размеров деталей [9]. Газотермическое напыление применяют при ремонте оборудования или упрочнении рабочих поверхностей новых деталей. В зависимости от назначения покрытия и условий его работы меняются требования к точности соблюдения основных параметров - его состава, толщины, плотности, прочности сцепления с подложкой. Основные технологические процессы, которые сегодня используются в мировой практике - это высокоскоростное напыление; плазменное напыление на воздухе с использованием таких плазмообразующих газов, как аргон, азот, гелий, воздух; детонационное или газопламенное напыление, а также электродуговая металлизация. По косвенной оценке (число продаваемого оборудования для газотермического напыления покрытий), насыщенность европейской промышленности выше насыщенности российских предприятий примерно в 350-400 раз. За рубежом 75% запорной арматуры (шаровые краны большого диаметра) производится с газотермическим напылением карбида вольфрама на связке кобальт-хром, а остальная часть - с гальваническим нанесением хрома или никеля[9]. У нас же 100% шаровых кранов такого же типоразмера имеют гальванические покрытия. Такое состояние дел можно объяснить большим количеством отрицательных результатов, полученных при использовании газотермических технологий в прежние годы[9]. Анализ опыта внедрения технологии газотермического напыления в производство в прежние годы показывает, что получение отрицательных результатов было обусловленно низким качеством или несовершенством технологического оборудования и средств контроля, либо неправильным выбором технологических схем. В настоящее время отечественные предприятия, борющиеся за свое место на рынке, все чаще начинают внедрять современные методы газотермического нанесения покрытий для повышения качества выпускаемой продукции. Суть процесса газотермического напыления заключается в расплавлении материала покрытия (проволока или порошок) с последующим нанесением (напылением) его на основу в газовом потоке. В микрозоне удара частиц расплава о покрываемую поверхность они деформируются и растекаются, последовательно слипаясь друг с другом и затвердевая, они формируют плоский слой. Связь напылямых частиц с основой происходит за счет тепловой и кинетической энергии, которая определяется температурой и скоростью этих частиц. Связь покрытия с основой- адгезионная, она осуществляется за счет межмолекулярных сил и механического сцепления его с неровностями развитой шероховатой поверхности. Изнашивание металлов - процесс разрушения поверностных слоев трущихся тел - характеризуется разнообразием условий их нагружения. В зависимости от этих условий следует выбирать те материалы, которые имеют большее сопротивление изнашиванию. В качестве износостойких в условиях пленочной жидкой смазки применяют антифрикционные материалы (баббиты, бронзы)[8]. При сухом трении до 500 С сочетание твердых материалов с мягкой связкой (карбид вольфрама кобальт или никель). При повышенных температурах (до 900 С) карбид хрома нихром. При высоких температурах материалы, дающие устойчивые оксиды: алюминид никеля, нихром, или покрытия, содержащие твердые смазки ( графит, дисульфид молибдена, нитрид бора). При возможности абразивного изнашивания применяют твердые наплавочные материалы самофлюсующиеся покрытия, содержащие бориды, карбиды. При эрозионном пылевом изнашивании помимо самофлюсующихся покрытий хорошо себя зарекомендовали плотные пленки на основе карбидов вольфрама или хрома, полученные при напылении высокоскоростным способом. Газотермические покрытия пористостью 5 15 % при жидкостном трении обладают более высокой износостойкостью, чем новая деталь. Так, у нового стального вала двигателя внутреннего сгорания после прекращения подачи обычной моторной смазки через 2,5…3 ч происходит разрушение масляной пленки, а затем заедание в баббитовом подшипнике, что приводит к резкому увеличению коэффициента трения и разрушению подшипника [7]. Заедание вала с напыленным стальным покрытием происходит через 22,5 ч после прекращения подачи смазки при постепенном повышении коэффициента трения. Если в качестве смазочного материала использовали графитизированное масло, то заедания вала с напыленным покрытием не наблюдалось после 190 ч с момента прекращения подачи смазки. Жаростойкие покрытия образуют плотную оксидную пленку, которая защищает подложку от окисления. Оксиды алюминия, хрома, кремния имеют плотное строение и высокую прочность сцепления. Жаростойкими являются сплавы в системах Ni-Al, Ni-Cr, Ni-Cr-Al, Ni-Co-Cr-Al-X, MoSi2, ... Теплозащитные покрытия (ТЗП) должны иметь низкое значение коэффициента теплопроводности l и высокую температуру плавления.Наиболее подходящим материалом для ТЗП является оксид циркония. ТЗП лопаток турбины ГТД должно иметь l менее 2,5 Вт/(мК). ТЗП из ZrO2 имеет пористость 15±5 %, при которой l < 0,8 Вт/(мК). В качестве теплозащиты в зависимости от материала подложки и условий применения следует выбирать керамические материалы с заданной пористостью [8]. Для лопаток турбины ГТД предпочтительнее кубическая структура оксида циркония, оксида иттрия или церия. Коррозионно-стойкие Коррозионные разрушения металлов обусловлены химическими и электрохимическими процессами, происходящими на поверхности металла при взаимодействии со средой. Различают коррозию атмосферную, в морской воде, грунтовую, в агрессивных средах (кислотную, щелочную), высокотемпературную газовую (сульфидную, сульфидно-оксидную). По характеру поражения различают питтинговую (язвенную), когда на поверхности образуются язвы или полости, фреттинг-коррозию (износ в условиях малых перемещений, когда поверхности не выходят из зоны контакта, а продукты износа и коррозии не имеют возможности выхода из зоны образования), коррозию под напряжением (коррозионное растрескивание), коррозионное расслаивание и др. Для защиты от атмосферной, морской, подземной коррозии стальных конструкций, трубопроводов, судов и т.д. широко применяют металлы-протекторы, имеющие более отрицательный потенциал, чем железо (анодные покрытия) Zn, Al [9]. В качестве защитных покрытий катодного типа применяют коррозионно-стойкие металлы Pb, Cr, Cu, Ti. Главное требование к катодным покрытиям - это их сплошность, исключающая попадание жидкости (электролита) между подложкой и покрытием. В этом случае будет разрушаться подложка, т.е. защищаемый металл. Такие коррозионно-стойкие покрытия могут быть изолирующими, что обеспечивается их плотностью и химическим составом. Высокотемпературная коррозия связана с образованием легкоплавких сульфидов с никелем или железом, которые растворяют металл подложки при сравнительно невысоких температурах. Кобальт и хром химически более устойчивы, поэтому применяются для защиты лопаток турбины ГТД [9]. В ряде случаев покрытия служат для восстановления формы детали (профиль лопатки турбины ГТД). В качестве материала используют жаростойкие сплавы. Покрытия оптического назначения применяют для корректировки теплового баланса в космосе, где основной механизм теплопередачи лучевой. Покрытия с высоким интегральным коэффициентом черноты Co3O4 , Co2O3, Cr2O3, MoSi2 - имеют степень черноты e = 0,9…0,98 при температуре до 350 С и 0,8…0,9 при температуре 350…900 С. Покрытия, обладающие высоким интегральным коэффициентом черноты, более интенсивно поглощают лучистую энергию, что приводит к нагреванию объекта. Покрытия с высокой отражательной способностью аs (солнечные отражатели) способствуют отдаче тепла. Отражательная способность алюминиевого покрытия аs = 0,98. Значение оптических покрытий для регулирования тепла весьма велико. Такие покрытия заменяют конструкцию системы терморегулирования. Электропроводные (медь), электроизоляционные (оксид алюминия, алюмомагнезиальная шпинель), нейтронно-поглощающие (гафний или оксид гафния) покрытия выполняют роль проводников, изоляторов, защитных экранов в ядерных установках, являясь также конструкционными покрытиями. Уплотнительные покрытия (УП) применяются взамен вставок из уплотнительных материалов в ГТД. Назначение УП уменьшить зазор между статором и ротором газогенератора (компрессор и турбина). Особенностью УП является их податливость (кромка лопатки или лабиринт легко врезаются в слой УП, которое, однако, достаточно прочно, чтобы выдерживать напор газового потока при повышенных температурах.) В качестве твердой смазки в УП используют графит или нитрид бора. В качестве матрицы с увеличением рабочей температуры - алюминий, никель, алюминид никеля, оксид циркония. 5 Применение газопламенного напыления на связке карбида вольфрама в бурении Буровое долото содержит корпус и соединенный с ним породоразрушающий элемент с режущими вставками, наружная поверхность которого в пространстве между режущими вставками выполнена с покрытием в виде напыленного высокоскоростным газопламенным методом слоя на основе порошка, включающего карбид вольфрама на связке из кобальта или сплава кобальта с хромом, причем покрытие выполнено с пропиткой раствором фторсодержащих поверхностно активных веществ. Предлагаемое покрытие позволяет повысить эффективность работы и ресурс бурового долота[10]. Буровые долота предназначены для разрушения горной породы на забое скважины и различаются по принципу действия на лопастные, шарошечные и алмазные долота. Основными элементами всех буровых долот являются: корпус, имеющий в верхней части резьбу для присоединения к колонне бурильных труб или погружному двигателю, промывочные устройства и породоразрушающие элементы. Известно буровое долото, содержащее породоразрушающий элемент в виде шарошки с коническим корпусом, выполненным с покрытием на его внешней поверхности и жестко соединенные с корпусом режущие вставки в виде фрезерованных зубьев. Покрытие выполнено в виде напыленного высокоскоростным газопламенным методом слоя на основе порошка, включающего карбид вольфрама на связке из кобальта или сплава кобальта с хромом (Патент РФ №53354, 2006 г.). Несмотря на то, что известное покрытие обладает высоким уровнем прочностных и коррозионных свойств и является мелкопористым, на практике все же имеет место проникновение агрессивных компонентов среды сквозь поры покрытия и образование подпленочной коррозии. Кроме того, при использовании алмазных долот, у которых породоразрушающие элементы - алмазные или корундовые включения, например, в виде штырей с режущей кромкой или в виде малых сфер, вмонтированных в головку корпуса, высоковязкие глины налипают на корпус долота, забиваясь в пространства между штырями или сферами, что существенно снижает эффективность процесса бурения. Задачей, на решение которой направлена заявленная полезная модель, является повышение эффективности процесса бурения, за счет придания гидрофобного эффекта защитному покрытию на поверхности корпуса долота, а также повышения коррозионной устойчивости покрытия. Задача решается тем, что в буровом долоте, содержащем корпус и соединений с ним породоразрушающий элемент с режущими вставками, наружная поверхность которого в пространстве между режущими вставками выполнена с покрытием в виде напиленного высокоскоростным газопламенным методом слоя на основе порошка, включающего карбид вольфрама на связке из кобальта или сплава кобальта с хромом, покрытие выполнено с пропиткой раствором фторсодержащих поверхностно активных веществ. Выполнение покрытия наружной поверхности породоразрушающего элемента долота с пропиткой раствором фторсодержащих поверхностно активных веществ обеспечивает образование на поверхности покрытия и в порах тонкой (около 30 50 А) пленки, обладающей высокими гидрофобными свойствами и рядом других положительных свойств, в том числе способностью противостоять налипанию высоковязких пород [11].  Рисунок 3 Буровое долото Буровое долото содержит корпус 1 и породоразрушающий элемент 2, выполненый, например, в виде полусферической головки с фрезерованными выемками 3 для циркуляции промывочного агента, оснащенную режущими вставками 4, представляющими собой вмонтированные в головку алмазные или корундовые включения (рисунок 3) [11]. На наружную поверхность полусферической головки или корпуса 5 шарошки в пространстве 7 между режущими вставками 4 или 6 соответственно алмазного или шарошечного бурового долота, для увеличения скважинного срока службы нанесено защитное покрытие из твердого износостойкого материала. Покрытие выполнено в виде напыленного слоя на основе порошка, каждая из частиц которого включает в себя частицы карбида вольфрама, диспергированные в материале связки, в качестве которого выбирается либо кобальт либо сплав кобальта с хромом. В качестве карбида вольфрама может быть использован карбид моновольфрама (WC), карбид бивольфрама (W2C) или маркрокристаллический карбид вольфрама. Покрытие 6 нанесено на поверхность корпуса методом высокоскоростного газопламенного напыления, позволяющего в отличии от сварочных методов наплавки или оплавления производить покрытие при температуре 120°. Относительно низкая температура газовой струи и отсутствие свободного кислорода обеспечивают низкое содержание оксидов в покрытии, что обеспечивает его высокую коррозионную стойкость. После нанесения на поверхность корпуса покрытие 6 обрабатывается составом, представляющим собой композицию фторосодержащих поверхностно активных веществ в специально подобранных растворителях. Такие растворы применяются с целью придания поверхности коррозионной стойкости, влагозащиты и низкой поверхностной энергии и, как следствие этого повышение износостойкости, и обладают высокой проникающей и смачивающей способностью. Защитная пленка, образованная раствором фторсодержащих поверхностно активных веществ, прочно сцепляется практически с любыми поверхностями [12]. При работе долота в скважине защитный слой покрытия, обработанного раствором фторсодержащих поверхностно активных веществ, предохраняет наружную поверхность его корпуса от коррозии, возникающей в результате взаимодействия с агрессивной средой. Кроме того, этот защитный слой, обладая высокими адгезионными характеристиками, предохраняет наружную поверхность корпуса от абразивного истирания, и за счет водоотталкивающих свойств препятствует налипанию высоковязких пород на поверхность в процессе работы долота. Предлагаемое покрытие позволяет повысить эффективность работы и ресурс бурового долота. ЗАКЛЮЧЕНИЕ В условиях перехода от крупносерийного к средне- и мелкосерийному производству наилучшей альтернативой хромированию сегодня считается один методов газотермического напыления высокоскоростное газопламенное напыление (HVOF) (High Velocity Oxy-Fuel) карбида вольфрама, русский аналог которого ГПС (газопламенное сверхзвуковое). По данным зарубежных источников преимущества процесса высокоскоростного газопламенного напыления HVOF определяются высокой скоростью частиц и отличным качеством покрытий. Так, например, в HVOF горелке TOP GUN-K скорость струи достигает 2900 м/с, что позволяет напылять порошки металлов со скоростью до 900 м/с. По сравнению с другими методами газотермического напыления HVOF-покрытия обладают более высокой плотностью, низким содержанием оксидов, высокой прочностью сцепления с основой, химической стойкостью в более широком спектре агрессивных сред, не приводят к наводораживанию металла, могут эффективно наноситься толщинами до 500-1000 мкм на заданные участки поверхности. Обеспечивающие лучшую защиту от износа, ударной нагрузки и усталости, лучшую или аналогичную защиту от коррозии, эти покрытия постепенно заменяют хромирование. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 Аскинази, Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой / Б.М. Аскенази. – 3-е изд. Москва : Машиностроение, 2009. 200 с. 2 Балдаев, Л. Х. Газотермическое напыление : Учебное пособие для вузов / Л.Х. Балдаев, В.Н. Борисов, В.А. Вахалин; Под общ. ред. Л. Х. Балдаева. Москва : Маркет ДС, 2007. 344 с. 3 Борисов Ю.С. Газотермические покрытия из порошковых материалов / Ю.С. Борисов, Ю.А. Харламов. – Киев: Наукова Думка, 2007. – 210 с. 4 Ивашко В.С. Прочность сцепления покрытий из самофлюсующихся твердых сплавов / В.С Ивашко; Машиностроение. – 2009. – Вып. 2. – С. 103-105. 5 Кудинов В.В. Нанесение плазмой тугоплавких покрытий / В.В Кудинов, В.М. Иванов. – М.: Машиностроение, 2011. – 192 с. 6 Кудинов В.В. Получение покрытий высокотемпературным распылением / В.В Кудинов., Л.К. Дружинин. – М.: МИР, 2013. – 85 с. 7 Масино М.А. Организация восстановления автомобильных деталей / М.А. Масино. – М.: Транспорт, 2011. – 176 с. 8 Медведев Ю.А. О влиянии шероховатости и степени наклепа на прочность сцепления плазменных покритий / Ю.А. Медведев, И.А. Морозов // Физика и химия обработки материалов. – 2005. – №4. – С. 27-30. 9 Надольский В.О. Способ подготовки поверхности деталей / В.О. Надольский, А.Н. Навознов // Авторское свидетельство СССР № 1758082 AI С23С 4/02 30.08.12. Бюл. №32. 10 Поповкин Б.А. Прогрессивная технология и оборудование для дробеструйной очистки метала / Б.А. Поповкин // Технология, организация производства и управления. – 2008. – №10. – С. 31-35. 11 Рыкалин Н.Н. Физические и химические проблемы соединения разнородных материалов / Н.Н. Рыкалин, М.X. Шоршоров, Ю.Л. Красулин. // Неорг. материалы. – 2015. – Т.1. – С. 29 – 36. 12 Терехов Д.Ю. Способ подготовки поверхности перед газотермическим напылением / Д.Ю. Терехов, Б.М. Соловьев // Авторское свидетельство СССР №1638198 AI С23С 4/02 30.08.09 Бюл. №32. – Всесоюзное научно-производственное объединение восстановления деталей «Ремдеталь». |