Процессы и аппараты защиты гидросферы. Реферат по дисциплине Процессы и аппараты защиты гидросферы

Скачать 177.77 Kb. Скачать 177.77 Kb.

|

|

Федеральное государственное автономное образовательное учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Политехнический институт «Инженерная экология и безопасность жизнедеятельности» РЕФЕРАТ по дисциплине «Процессы и аппараты защиты гидросферы» «Очистка сточных вод молочной промышленности» Преподаватель _______________ В. С. Злобин подпись, дата

Красноярск 2018 СОДЕРЖАНИЕВВЕДЕНИЕ С каждым годом все острее встает проблема взаимоотношений человека с окружающей средой. Развитие промышленности, стремительное освоение некогда заповедных районов в ряде случаев нанесли природе неисправимый ущерб. Сброс промышленных сточных вод приводит к загрязнению естественных водоемов. Наиболее интенсивному антропогенному воздействию подвергаются пресные поверхностные воды суши (реки, озера, болота и др.). В настоящее время проблема загрязнения водных объектов является наиболее актуальной, т.к. всем известно выражение - «вода - это жизнь». Без воды человек не может прожить более трех суток, но, даже понимая всю важность роли воды в его жизни, он все равно продолжает жестко эксплуатировать водные объекты, безвозвратно изменяя их естественный режим сбросами и отходами. Науке известно более 2,5 тыс. загрязнителей природных вод. Это пагубно влияет на здоровье населения и ведет к гибели рыб, водоплавающих птиц и других животных, а также к гибели растительного мира водоёмов. При этом не только ядовитые химические и нефтяные загрязнения, избыток органических и минеральных веществ также опасны для водных экосистем. Очень важным аспектом загрязнения водного бассейна Земли является тепловое загрязнение, которое представляет собой сброс подогретой воды с промышленных предприятий. Экологический аспект данной проблемы состоит в том, что загрязнение водоемов сточными водами приводит к изменению химического состава, нарушению круговорота веществ, разрушению естественных экосистем, исчезновению видов, генетическому ущербу. Социальный аспект состоит в том, что загрязнение природных вод приводит к нарушению качества питьевой воды, вызывает различные заболевания, наносит эстетический ущерб, т.е. население не может использовать водоемы в рекреационных целях. Затраты на ликвидацию загрязнений, на очистку сточных вод, плата за сброс сточных вод в водные объекты являются экономическим аспектом данной проблемы. Политическим аспектом является проведение различных программ по охране водных ресурсов, принятие законов в области охраны водных объектов и условий сброса сточных вод.

Горячо любимые многими с детства молочные продукты появляются в нашем рационе благодаря деятельности предприятий молочной промышленности. Эта отрасль хозяйства настолько велика и богата конкурентами, что их руководству необходимо очень щепетильно подходить ко всему технологическому процессу. Основа молокопроизводства заключается в умелом подборе фермерских коров. Их высокая продуктивность, в первую очередь, заключается в лактационных способностях. А подбор породы зависит от климатических факторов, условий содержания. Хранение сырья на производстве осуществляется путём погружения его в сливные тары с термоизолированными стенками. Это позволяет быстро охладить парное молоко до менее 10℃. Длительное его хранение возможно лишь при значениях не выше 4℃ . Перед отправкой непосредственно на линию производства, обязательно, проводится первичный анализ сырья, включающий в себя внешний осмотр цвета, консистенции, проверка вкусовых качеств и измерение температуры. Кроме этого проводятся лабораторные анализы. Стерильность и чистота не только сырья, коров, но и оборудования – залог безопаснй продукции и соответствия ее нормам САНпин. Пастеризованные, расфасованные продукты перед их отправкой в торговые точки по всей стране проходят определённый процесс на молокозаводе. Это приёмка фермерского молока, переработка молока (очищение и нормализация, пастеризация, гомогенизация), охлаждение, фасовка и организация доставки до заказчиков. Цель приёмки – выбор высококачественного сырья, соответствующего всем нормативам по жирности и не должно содержать болезнетворных микроорганизмов и антибиотиков. Нормализация – процесс обезжиривания молока путём отделения сливок. Сам нормализатор представляет собой сепаратор. Имеет регулировку и помогает извлечь определённую долю жира. Пастеризация – это нагрев молока примерно до 70 градусов, для избавления от болезнетворных бактерий. На современных молокозаводах используется три метода пастеризации:

Гомогенизация – измельчение жировых частиц с помощью дроссельного клапана путём прокачивания под давлением. Она очень важна для хорошего перемешивания ингридиентов. Охлаждение и расфасовка являются результатом всего технологического процесса. На складах в резервуарах охлаждённая продукция хранится до расфасовки. Чтобы предотвратить большие потери продукции при молокопереработке необходимо применять следующие методы:

Все перечисленные мероприятия раскрывают нам суть работы молокозавода.

В завершении всех вышеперечисленных процессов требуется очистка сточных вод молокозаводов, так как мы поняли, что вода используется при любом методе пастеризации, является промывочным материалом чанов для хранения. А холодная вода используется для охлаждения молока в охладителях на выходе пастеризатора. В качестве хладагента в ней используются фреон или аммиак. Перед расфасовкой молока в бутылки следует их промывание горячим раствором каустической соды при высоком температурном режиме, а далее промывание чистой водой с более низкой температурой. Всей аппаратуре, используемой на молокозаводе необходимо быть легко очищаемой, промываться чистой водой, чтобы не было ухудшения качества выпускаемой продукции и не было вреда здоровью потребителей. В своевременной мойке нуждается и транспортное оборудование. Сточные воды, сбрасываемые предприятиями молочной промышленности, можно разделить на четыре вида: производственные, хозяйственно-бытовые, теплообменные, ливневые. Соотношение количеств отдельных видов сточных вод складывается на каждом молочном предприятии по-разному, и состав их меняется в зависимости от времени года. Самое большое количество загрязнений содержится в сточных водах в летние месяцы. Производственные сточные воды являются наиболее загрязненными. Они образуются в результате различных технологических операций, а также при мойке емкостей и уборке производственных помещений. Их нагрузка по БПК5 зависит от ряда факторов и при экономном хозяйствовании (без спуска побочных продуктов в канализацию) колеблется в пределах от 500 до 2000 г О2 на 1 м3 . Хозяйственно-бытовые сточные воды составляют большую часть общего количество сточных вод. Их нагрузка зависит исключительно от количества людей на производстве и живущих на территории предприятии, а также от степени обеспечения предприятия санитарным и хозяйственным оборудованием и, выраженная в БПК5 , составляет в среднем 400 г О2 на 1 м3 . Теплообменные сточные воды относятся к группе так называемых условно чистых вод. Они образуются при охлаждении молочного оборудования (пастеризаторов, охладителей, емкостей), а также холодильной аппаратуры и чаще всего благодаря небольшой степени загрязнений направляются в сборник оборотных вод. Оттуда часть воды идет на мойку помещений, а часть сбрасывается через чересной перелив в канализацию. Нагрузка теплообменных вод по БПК5 около 20 г О2 на 1 м3 . Ливневые сточные воды образуются из атмосферных осадков, которые, проходя через околоземные слои воздуха, улавливают пыль, газы, продукты неполного сгорания топлива. Их нагрузка зависит от состояния территории предприятия, покрытия кровли, вида колесного транспорта и его интенсивности, степени загрязнения воздуха, интенсивности и длительности дождя. Нагрузка по БПК5 колеблется в пределах от 30 до 100 г О2 на 1 м3 . В зависимости от системы канализационной сети сточные воды отводятся в водоем либо по одному общему коллектору, либо по нескольким. При общей сточной канализации производственные, хозяйственно-бытовые, ливневые и теплообменные сточные воды попадают в один канализационный водовод и направляются к ближайшему водоему. При раздельной канализации сбрасываются вместе производственные и хозяйственно бытовые воды, а в ливневую канализацию направляются также теплообменные воды.[5] Системы производственного водоснабжения применяются с прямоточным, последовательным и оборотным использованием воды. Для снижения уровня водопотреблении, водоотведения и следовательно объемов сбросов отходов предприятием необходимо широко использовать системы оборотно-повторного водоснабжения, основные из которых приведены в таблице 1. Таблица 1 - Повторно-оборотные системы водоснабжения предприятий молочной, масло- и сыродельной промышленности.

Сточные воды содержат большое количество органических соединений (белки, жиры, молочный сахар), обусловленное потерями сырья и отходами при производстве молочных продуктов. Кроме того, сточные воды содержат неорганические соединения: моющие средства, соединения металлов. Высокая концентрация органических загрязнений характерна для сточных вод, образующихся при производстве сыра, творога, казеина. Это объясняется как особенностями технологии, так и потерей части сыворотки, имеющей высокую загрязненность. Характеристика сточных вод производства молочной промышленности приведена в таблице 2. Таблица 2 - Физико-химический состав (в мг/л) сточных вод предприятий молочной промышленности.

По содержанию загрязнений сточные воды предприятий молочной промышленности в 5 - 10 раз более загрязнены, чем хозяйственно-бытовые стоки, и при сбросе без очистки представляют значительную опасность для окружающей среды. (Щербина, 1985) Сточные воды характеризуются значительными колебаниями расходов и загрязненности в течении суток, что вызвано залповыми сбросами отходов производства, моющих веществ и цикличностью технологических процессов. Резкие изменения рН, расхода воды, поступления в нее органических загрязнений нарушают нормальный режим работы очистных сооружений, значительно ухудшают эффективность очистки. Количество образующихся сточных вод зависит от водопотребления, наличия повторного и оборотного водоснабжения, особенностей технологического процесса, качества сырья, поступающего на переработку и многих других факторов. Сточные воды, образующиеся при переработке растительного сырья, выработку продуктов пищевой и перерабатывающей промышленности, имеют различный состав. Характер и концентрация загрязнений могут оказывать на состояние воды в водоемах разнообразное влияние.

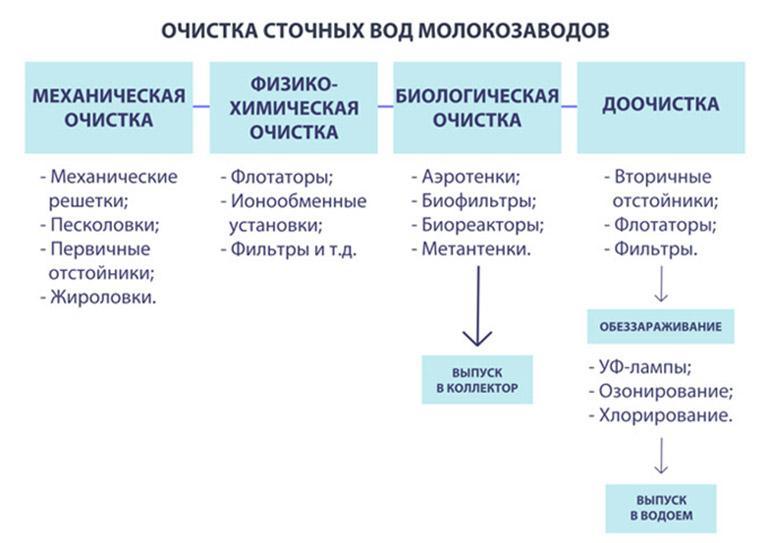

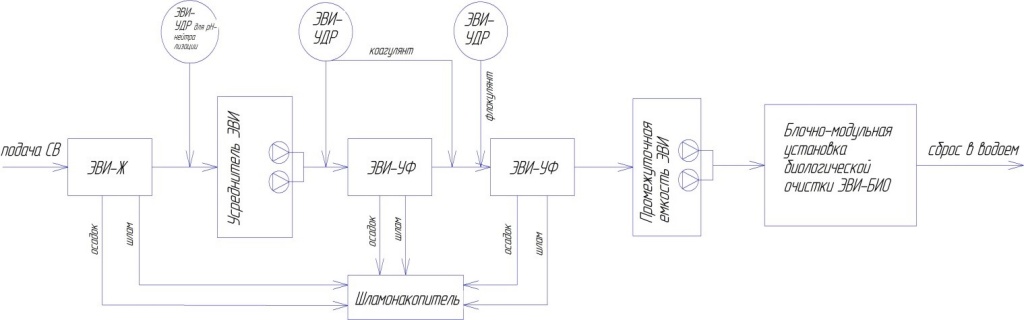

Очистка сточных вод осуществляется комбинацией нескольких методов: механического, физико-химического и биологического.  Рисунок 1 - Схема методов очистки стоков молочного производства Для механической очистки сточных вод предприятий молочной промышленности предусматривают установку решеток, песколовок, жироловок, барботируемых усреднителей. Жироловки «ЭВИ-Ж», как правило, устанавливают на выпусках цехов и заводов, производящих высокожирную продукцию, при концентрациях жиров в сточных водах более 100 мг/л. При наличии кислого (щелочного) стока требуется нейтрализация рН при помощи подачи раствора щелочи (кислоты) установкой дозирования реагента «ЭВИ-УДР». Применение флотационной очистки без добавления коагулянтов и флокулянтов малоэффективно, так как позволяет снизить концентрацию жиров только на 50-60%, а взвешенных веществ – на 50%. Поэтому рекомендуется использовать флотационные установки «ЭВИ-УФ» в комплекте с установками дозирования реагентов «ЭВИ-УДР» для подачи коагулянта и флокулянта. Для требуемой биологической очистки используется блочно-модульная установка «ЭВИ-БИО». Установка предусматривает наличие аэротенков с мелкопузырчатой пневматической аэрацией с использованием компрессоров, аэраторов из полимерного материала и биозагрузки для закрепления активной микрофлоры. Доочистка проходит в блоке фильтров, включающем в себя биофильтр с плавающей полимерной загрузкой и биосорбер с активированным углем.  Рисунок 2 - Принципиальная схема очистки сточных вод молокозаводов Большая часть сточных вод образуется в молочной промышленности в результате очистки транспортных трубопроводов и оборудования между производственными циклами, очистки автоцистерн, промывки молочных бункерных башен, а также по причине неполадок при работе оборудования или ошибок в управлении. Сточные воды молочных предприятий перерабатывают с помощью физико-химических и биологических методов очистки. Однако, из-за высоких затрат на реагенты и недостаточно интенсивного снижения ХПК растворимых загрязнителей при физико-химических процессах очистки, как правило, предпочтительнее использовать биологические процессы. Из биологических процессов для очистки сточных вод молочной промышленности часто применяется очистка в прудах-накопителях, в установках для переработки активированного ила или анаэробная очистка. По причине низкого показателя химического потребления кислорода (ХПК) (менее 3000 мг O2/л) и низкой температуры сточных вод (<25°C) в этом случае, для очистки сточных выбирается аэробная очистка. На втором этапе будет проводиться переработка шлама в реакторе для восстановления шлама с образованием биогаза. Полученный таким образом биогаз будет использоваться в комбинированных генераторах теплоэлектроцентрали.

Установка по очистке сточных вод (УОСВ) перерабатывает сточные воды от молочного предприятия. Сточные воды молочного предприятия, очищенные от грубых твердых примесей, насосом подаются в смесительный уравнительный бассейн, находящийся на территории УОСВ. Затем сточные воды молочного предприятия подаются на установку флотации. После чего они проходят следующий этап очистки - биологическую очистку в аэротенке, которая включает в себя Bio-P, денитрификацию (удаление азота), нитрификацию (окисление до получения нитратов), дегазацию (удаление газов) и окончательное осветление. Стоки из вторичного отстойника собираются в резервуаре сбора очищенных сточных вод и далее сбрасываются в ручей. Флотационный ил и избыток активированного ила после сгущения в метантенке поступает в резервуар-накопитель, откуда шнековыми насосами подаётся на шнековый пресс, где происходит обезвоживание осадка. Обезвоженный шлам в дальнейшем используется в сельском хозяйстве. Биогаз, полученный при перегнивании ила, используется на теплоэлектроцентрали или в бойлере для получения тепла и электроэнергии, которая применяется, в основном, для собственных нужд УОСВ. Работа УОСВ состоит из следующих технологических этапов: Предварительная механическая обработка сточных вод молочного предприятия на самом предприятии;

Самый первый этап предварительной механической обработки сточных вод молочного предприятия осуществляется на самом предприятии. Сточные воды молочного предприятия попадают на комбинированную установку ROTAMAT® Ro5 plant. Она представляет собой комбинированное устройство механической очистки сточных вод, состоящее из барабанной решётки и горизонтальной песколовки, устройства обезвоживания, уплотнения и отгрузки механических отбросов – песка и крупных примесей. Спрессованные отходы сгружаются в контейнер или в мешки для дальнейшей утилизации, что снижает образование неприятных запахов и предотвращает поломки насоса по причине его засорения. После очистки от грубых твердых примесей сточные воды молочного предприятия попадают в резервуар-накопитель с установленными в нём двумя погружными насосами с частотными преобразователями (1+1) и уровнемером. Эти насосы перекачивают сточные воды молочного предприятия по длинному трубопроводу (около 2 км, выполняется заказчиком), в смеситель-усреднитель, находящийся на территории очистных сооружений.

Сточные воды молочного предприятия после очистки от грубых твердых частиц поступают в смеситель-усреднитель, где происходит выравнивание расходов и гомогенизация в течение 6 часов (время указано приблизительно и зависит от среднего расхода воды). Основная функция этого резервуара, именуемого также буферным бассейном, состоит в выравнивании пиковых значений параметров химического состава и гидравлического расхода. Помимо обычной сточной воды молочного предприятия в этот смеситель-усреднитель также двумя погружным насосами перекачиваются сточные воды из приямка аварийного перелива (находится в производственном здании). В этот приямок поступает аварийный сброс с двух резервуаров и вода, собранная через дренажную систему пола в производственном здании. Данный буферный бассейн снабжен погружной мешалкой, которая обеспечивает полное перемешивание воды в объеме бассейна в целях устранения возможности образования анаэробных условий и неприятных запахов. Также имеется прибор измерения уровня, который передает сигналы, необходимые для запуска и остановки двух подающих насосов, перекачивающих воду из смесителя-усреднителя на флотатор.

Процесс флотации состоит в том, что молекулы нерастворенных частиц прилипают к пузырькам воздуха и всплывают вместе с ними на поверхность воды. Успех флотации и значительной степени зависит от величины поверхности пузырьков воздуха и от площади контакта их c твердыми частицами. Для повышения эффекта флотации в воду вводят реагенты. Из смесителя-усреднителя сточная вода с нейтральным значением рН (рН около 7) при помощи насосов подается на флотационную установку. Перед попаданием на флотатор сточные воды молочного предприятия проходят через трубчатый флокулятор, где происходит дозирование таких химических веществ, как NaOH, FeCl3 и полиэлектролит. До 30% объема стока рециркулирует и поступает обратно для создания необходимого давления воды. Многоступенчатый центробежный насос создает давление порядка 6 бар. Компрессор подает сжатый воздух (> 12 %) на ротор насоса, который создает маленькие пузырьки с большой общей поверхностью, предназначенные для быстрого насыщения воды. Насыщение воды воздухом завершается в трубчатом реакторе. Насыщенная вода проходит через один клапан сброса давления, в котором при резком сбросе давления воды, насыщенной воздухом, образуются микроскопические пузырьки с диаметром от 20 до 40 мкм. В трубе для подачи эти микроскопические пузырьки тщательно перемешиваются с входным потоком воды, подлежащей очистке, таким образом, что все твердые вещества вступают в тесный контакт с достаточным количеством микропузырьков. Размер пузырьков можно легко регулировать, что позволяет значительно снизить вероятность образования крупных пузырьков, способных снизить эффективность процесса флотации. Образующийся на поверхности слой флотационного шлама удаляется при помощи вращающегося лопастного и направляется в сборный резервуар флотошлама. Установленные в отстойнике пластинчатые модули значительно увеличивают площадь эффективной седиментации, позволяя достигать более высоких гидравлических нагрузок и не требуя при этом увеличения размеров установки. Использование такой модульной конструкции на установке позволяет уменьшить требуемое для седиментации расстояние. Неспособные к осаждению вещества образуют более крупные хлопья на тыльной стороне пластин и всплывают на поверхность бака в виде хлопьеобразной массы. Шлам оседает на поверхности и собирается в донной части отстойной камеры, откуда он через определенные контролируемые промежутки времени отводится под действием собственной силы тяжести. Изменение уровня флотации, а, следовательно, и глубины погружения шабера возможно за счет регулируемого измерительного водослива, расположенного на отводящем трубопроводе резервуара для хранения очищенной воды. Флотационный шлам собирается в резервуар-накопитель флотошлама (изготовленный из полипропилена), находится непосредственно возле флотатора. Этот резервуар снабжен уровнемером и двумя эксцентрическими шнековыми насосами, которые перекачивают флотационный шлам в резервуар-накопитель шлама. Очищенная вода из сливного лотка флотатора самотеком поступает в резервуар-накопитель (изготовленный из полипропилена). Этот бак снабжен уровнемером и двумя центробежными насосами. После этого предварительно очищенные сточные воды поступают на аэробную ступень очистки (в аэротенк).

Биологическая ступень позволяет произвести глубокую очистку сточных вод от органики, азота, фосфора. Помимо удаления углеводородов в аэротенке происходит разложение азотных соединений. Для этого резервуар смеси сточных вод с активным илом разделен на две зоны: зона нитрификации и зона денитрификации. Для денитрификации в качестве источника углерода используется сточная вода с определенным показателем ХПК. При соблюдении определенных технических условий можно достичь 80%-го удаления азота. Аэротенк состоит из трёх стальных резервуаров, расположенных как бы один в одном. Резервуар денитрификации является промежуточным и имеет общие стенки с двумя другими резервуарами – Bio-P и резервуаром нитрификации. Процесс нитрификации происходит в наружном резервуаре.

В процессе денитрификации оборотный нитрат (NO3), находящийся в резервуаре для нитрификации, восстанавливается до чистого азота (N2). Два различных потока сточных вод - поток сильно загрязненной сточной воды (как источник углерода для денитрификации) и возвратный ил поступают в резервуар денитрификации. Эта предварительная денитрификация позволяет использовать биологические примеси сточной воды с определенным показателем БПК в качестве источника углерода для биологического процесса очистки. Этот резервуар снабжен погружной мешалкой с низкой скоростью вращения, обеспечивающей однородное перемешивание для получения одинаковых параметров жидкости в нем. Прибор для измерения окислительно-восстановительного потенциала (ОВП) позволяет контролировать процесс денитрификации. Чтобы получить высокую степень денитрификации (до 90%), следует получить уровень рециркулирования сточных вод равный примерно 800%. Это внутреннее рециркулирование обеспечивается погружным циркуляционным насосом с двигателем с регулируемой частотой. Биомасса восстанавливает нитраты до газообразного азота. Пройдя полный круг сточные воды через переливную перегородку попадают в резервуар нитрификации.

С помощью рециркуляционного насоса смесь сточных вод и шлама перекачивается из резервуара денитирификации в так называемый резервуар Bio-P. Здесь происходит анаэробный процесс. Микроорганизмы попадают в так называемое шоковое состояние, при котором они имеют много пищи, но не имеют поступления кислорода. Чтобы выжить в этих условиях им приходится отдавать фосфор из клеток, тем самым обеспечивая себе приток энергии. Далее сточные воды перетекают в отсек денитрификации.

Этот наружный резервуар имеет самый большой диаметр и является аэробным реактором. В резервуаре нитрификации аммиак (NH4) окисляется до нитрата (NO3), и удаляются остатки углеводородов и биологических примесей. Активный ил преобразует остатки углеводородов и биологических примесей (т.е. остатки био-разложимых органических примесей сточной воды) в воду и углекислый газ (CO2). Часть этих остатков используется для питания микроорганизмов в активном иле и таким образом превращается в новую биомассу. Преобразование органических компонентов и окисление аммиака происходит с помощью кислорода, который подается в систему тремя гибридными компрессорами с регулируемой частотой (2+1). Кислород подается в сточную воду с помощью системы аэрации со средним размером пузырьков (тип Aerofit-V), установленной в нижней части реактора. Система состоит из 8 симметрично расположенных решеток (2 секции по 4 решётки) из нержавеющей стали, снабженных аэраторами. Воздух подаётся воздуходувками по 2 трубопроводам, от которых распределяется на 2 трубопровода меньшего диаметра и подводится к 2 решёткам. В рабочем состоянии находятся 2 воздуходувки, третья является резервной. Каждая секция соединена с одним из двух приборов управления подачей кислорода и одним из трех воздуходувок так, что она может работать отдельно от другой секции. Все воздуходувки снабжены частотными преобразователями. Резервуар нитрификации также снабжен устройством для измерения уровня кислотности pH и температуры, предназначенным для повышения уровня контроля процесса очистки активным илом.

Для эффективного насыщения кислородом высота уровня воды в аэротенке составляет примерно 8 м. Высота уровня воды во вторичном отстойнике составляет примерно 4 м, поэтому резервуар для дегазации используется для удаления растворенного кислорода и предотвращения флотации окончательного осадка. Дегазация происходит в открытом стальном резервуаре. Сточные воды поступают туда по тангенциально расположенному трубопроводу диаметром 400мм.

Шламовая смесь из камеры дегазации самотёком по подземному трубопроводу поступают во вторичный отстойник, в котором шлам отделяется от воды. Примерно 2/3 этого ила состоит из микроорганизмов, которые требуются для удаления примесей из сточной воды. Шлам оседает на дно вторичного отстойника при значительном уменьшении скорости течения. Очищенные сточные воды собираются через сливной лоток, расположенный по периметру резервуара, и поступают по двум подземным трубопроводам в резервуар сбора очищенных сточных вод и далее в реку. Этот резервуар снабжен приборами измерения расхода и температуры. Возвратный активный ил с помощью двух центробежных насосов подается обратно на биологическую очистку сточной воды. Избыточный активный ил с помощью двух эксцентриковых шнековых насосов перекачивается в резервуар-накопитель шлама. Вторичный отстойник снабжен скребковым механизмом, который собирает оседающий на днище резервуара шлам в приямок вокруг центральной колонны.

Флотационный и избыточный биологический шлам поступает в резервуар-накопитель шлама, изготовленный из стали с теплоизоляцией. Этот резервуар снабжен устройством измерения уровня, предназначенным для контроля количества ила, и насосной установкой, состоящей из двух эксцентрических шнековых насосов с частотными преобразователями. Предварительно смешанный шлам подается насосами в небольшой накопительный резервуар, снабженный мешалкой. В этом резервуаре происходит смешивание шлама с хлопьеобразующим агентом (полиэлектролитной эмульсией, для простоты иначе именуемой «полимером»). Контакт с полимером должен произойти непосредственно перед тем, как шлам попадет на статический уплотнитель. Это необходимо для получения оптимальной структуры хлопьев ила. Статический уплотнитель ила представляет собой фильтр-сгуститель. Шлам, попадающий на уплотнитель, разделяется на 2 потока. В результате процесса уплотнения образуется фильтрат, который почти не содержит твердых веществ, и сгущенный шлам, содержащий примерно 6 - 8% твердых веществ, еще достаточно жидкообразный для того, чтобы его можно было перекачивать насосом. Уплотнение ила приводит к значительному сокращению объема метантенка, расположенную далее в технологической цепочке, и, следовательно, к снижению затрат на утилизацию шлама. Уплотнитель представляет собой компактный, полностью автоматический агрегат, изготовленный из нержавеющей стали и оснащенный насосом для промывки сетки фильтратом. Уплотнённый ил перекачивается двумя шнековыми эксцентрическими насосами в метантенк. Фильтрат самотёком по трубопроводам подаётся в резервуар-накопитель.

Функция метантенка состоит в том, чтобы осуществлять мезофильное анаэробное сбраживание (ферментацию) сгущенной иловой смеси, состоящей из флотационного шлама, отделенного в блоке флотации, и избыточного ила, полученного в блоке биологической очистки активированным илом, установленном выше по технологической цепочке. В нем в качестве побочного продукта образуется биогаз. Поскольку оптимальная температура для анаэробной очистки составляет 35-37°С, то шлам, поступающий в метентенк следует нагреть до температуры около 38 °C. Нагрев происходит в трубчатом теплообменнике. В качестве теплоносителя используется горячая вода, поступающая из контура охлаждения ТЭЦ, которая, в свою очередь, работает на биогазе, производимом в реакторе. Сам реактор представляет собой стальной резервуар с теплоизоляцией, установленный на железобетонной плите. Этот закрытый резервуар и полностью теплоизолированный. Внутренняя облицовка резервуара устойчива к кислой среде. Реактор оснащен перемешивающим устройством, прибором измерения давления и температуры биогаза и защитным комбинированным клапаном для сброса давления и (или) вакуума. Ил, находящийся в реакторе, непрерывно перемешивается эксцентрическим шнековым насосом. Рециркуляционный ил поступает в реактор через тот же трубчатый теплообменник, что позволяет регулировать температуру процесса гниения даже без притока свежего ила. Сброженный шлам перетекает в резервуар-накопитель переработанного ила. Он снабжен перемешивающим устройством и прибором измерения уровня. Резервуар для хранения сброженного (переработанного) ила также снабжен двумя эксцентрическими шнековыми насосами с регулируемой частотой, которые перемещают переработанный ил на станцию обезвоживания. Выделяющийся биогаз поступает из реактора в резервуар для хранения биогаза (газгольдер).

Чтобы получить оптимальное хлопьеобразование ила для его обезвоживания, необходимо внесение хлопьеобразующего агента (полимера) и технической воды. Смешивание ила с полимером осуществляется встроенным статическим смесителем. Флокулированный сброженный осадок подаётся прямо на установку для обезвоживания ила, снабженную шнековым прессом. Шлам поступает в цилиндрический фильтр барабанного типа. Диаметр вала шнека увеличивается к концу корзины, и зазор между его лопастями уменьшается. По мере перемещения ила объем пространства между сетчатым барабаном, валом и лопастями непрерывно уменьшается, а давление увеличивается. Вода из ила выводится через барабанное сито. Шнек выталкивает все более и более уплотняющийся ил в сторону кольцевого зазора с круглым отверстием и регулируемым выпускным конусом. Конус прижимается к отверстию с помощью пневматических цилиндров, таким образом, поддерживается определенное давление на выходе. Щетка на лопастях очищает вращающийся фильтр изнутри, а стационарная штанга распылителя периодически промывает его снаружи при вращении. Чаще всего качество обезвоживания нарушается при частом изменении консистенции ила, и это требует внимания оператора. Шнековый пресс RoS3Q автоматически настраивается при перегрузке или недогрузке. Контур управления обеспечивает оптимальную работу в течение всего времени. Типовые результаты обезвоживания таковы: фильтруется 18 – 25% твердых примесей при поддержании высокого качества фильтрата (интенсивность захвата твердых частиц обычно составляет более 97%). Обезвоженный шлам проталкивается шнеком через пресс-конус в зону выброса, сбрасывается в контейнер, установленный этажом ниже, и хранится в транспортном контейнере до вывоза.

Полученный в процессе сбраживания шлама биогаз отводится в газгольдер. При этом газ проходит через камеру сбора конденсата, где собирается конденсат из нескольких трубопроводов биогаза. Газгольдер представляет собой мембранную емкость, не находящуюся под давлением, в котором происходит выравнивание потока биогаза. Это необходимо для эффективной работы ТЭЦ. Он является полностью автономным устройством. Резервуар для биогаза с двойной мембраной состоит из внешней мембраны, которая образует видимый внешний круглый контур резервуара, внутренней мембраны и нижней мембраны, которая и образует фактическое пространство для газа. Компрессор подаёт воздух в пространство между внутренней и внешней мембраной и позволяет регулировать изменение количества газа при его поступлении и выпуске из резервуара, при этом сохраняя давление газа внутри резервуара на постоянном уровне. Это также обеспечивает защиту наружной мембраны от неблагоприятных погодных условий. Воздух в пространство между внутренней и наружной мембраной подается через регулирующую воздушную заслонку. Поскольку объем пространства для газа изменяется в зависимости от количества газа, поступающего из резервуара, устройство измерения уровня измеряет объем пространства, ограниченного внутренней мембраной, и передает эту информацию на панель управления для регулирования работы установки. Впускные и выпускные трубы для газа заключены в бетонном фундаменте, выходят из него непосредственно перед самим резервуаром для газа, и герметично соединены с нижней мембраной установки. Резервуар для биогаза с двойной мембраной крепится к фундаменту анкерным соединением. Мембраны изготовлены из полиэфирной ткани, обладающей высокой стойкостью к разрыву, со специальной ПВХ-обработкой поверхности, и покрыты акрилатным лаком. Специальная технология обработки поверхности гарантирует высокую устойчивость к УФ-излучению. Эта ткань также устойчива к воздействию различных ингредиентов биогаза, а наружная мембрана выкрашена в белый цвет с высоким коэффициентом отражения. Резервуар устойчив к ветру и высокому уровню снежного покрова, и пригоден к эксплуатации при температуре от -30 °C до +60 °C. Подача биогаза на когенерационную установку осуществляется компрессором для биогаза, который снабжен расходомером. Трубопроводы для биогаза подходящие к компрессору и отходящие от него, а также факел для сжигания биогаза защищены от быстрого возгорания с помощью пламегасителей. В нормальных условиях биогаз подается на ТЭЦ. Если ТЭЦ находится в нерабочем состоянии, он автоматически сжигается в факеле. Основная функция факела состоит в том, чтобы сжигать газ, образующийся в реакторе, если его невозможно использовать на ТЭЦ. Факел для биогаза представляет собой компактный агрегат, состоящий из следующих элементов:

ЗАКЛЮЧЕНИЕ В данной работе были рассмотрены основные компоненты сточных вод пищевой промышленности. Оценено влияние сточных вод пищевой промышленности на состояние природных вод, на растительный и животный мир водоемов. Выяснено, что загрязняющие вещества, попадающие в водные объекты вместе со сточными водами, вызывают серьезные нарушения в водных экосистемах. Загрязняющие вещества, поступая в природные воды, вызывают изменение физических свойств среды (нарушение первоначальной прозрачности и окраски, появление неприятных запахов и привкусов и т.п.); изменение химического состава, в частности появления в ней вредных веществ; появление плавающих веществ на поверхности воды и отложений на дне; сокращение в воде количества растворенного кислорода вследствие расхода его на окисление поступающих в водоем органических веществ загрязнения; появление новых бактерий, в том числе и болезнетворных. Особо пагубно загрязнение влияет на рыб, водоплавающих птиц, животных и другие организмы, которые заболевают и гибнут в больших количествах. Обеспечение защиты от загрязнения водных ресурсов является одной из самых значимых проблем окружающей среды. Главным направлением по охране водных ресурсов является внедрение новых технологических процессов производства, переход на замкнутые (бессточные) циклы водоснабжения, где очищенные сточные воды не сбрасываются, а многократно используются в технологических процессах. Замкнутые циклы промышленного водоснабжения дадут возможность полностью ликвидировать сбрасываемые сточных вод в поверхностные водоемы, а свежую воду использовать для пополнения безвозвратных потерь. Внедрение высокоэффективных методов очистки сточных вод, существенно повлияет на повышение водооборота, из которых одним из наиболее эффективных является применение реагентов. Использование реагентного метода очистки производственных сточных вод не зависит от токсичности присутствующих примесей, что по сравнению со способом биохимической очистки имеет существенное значение. Более широкое внедрение этого метода как в сочетании с биохимической очисткой, так и отдельно, может в определенной степени решить ряд задач, связанных с очисткой производственных сточных вод. Таким образом, для улучшения качества очистки сточных вод внедрение новых технологических процессов, а также модернизации оборудования является крайней необходимостью. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

к построению, изложению и оформлению документов учебной деятельности. Красноярск, 2015 г. |