Включение и выключение компрессоров. Ручное включение и выключение компрессоров. Ручное включение и выключение компрессоров

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

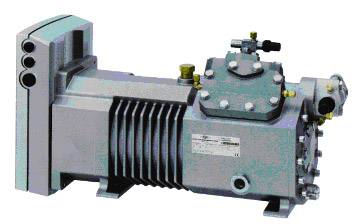

1 2   Ручное включение и выключение компрессоров. Наиболее простым способом регулирования холодопроизводительности холодильной установки является отключение части работающих компрессоров при понижении температуры кипения или подключении дополнительных компрессоров при ее повышении. Серьезной ошибкой является попытка добиться понижения температуры камеры путем уменьшения подачи хладагента в камерные приборы. В этом случае понижается температура кипения, но вследствие недостатка хладагента в камерных приборах температура охлаждаемого объекта повышается. Автоматическое включение и выключение компрессоров. Автоматический пуск и остановка компрессора производятся по команде термореле, контролирующего температуру в охлаждаемом помещении или температуру хладоносителя, либо по команде реле низкого давления, контролирующего давление всасывания компрессора. При работе компрессора на охлаждение одной камеры или любого другого объекта (например, танка с молоком) достаточно применения одного автоматического включения и выключения компрессора. При поддержании с помощью одного компрессора различных температур в охлаждаемых объектах дополнительно применяются и другие способы регулирования холодопроизводительности установки, например уменьшение подачи хладагента в камерные приборы (см. ниже). Ступенчатое изменение частоты вращения электродвигателя. Частота вращения электродвигателя может быть изменена за счет подключения дополнительных пар полюсов. Используются двух- и трехскоростные электродвигатели асинхронного типа. Уменьшение числа включенных пар полюсов приводит к возрастанию частоты вращения электродвигателя. Плавное изменение частоты вращения электродвигателя. Метод плавного изменения частоты вращения электродвигателя компрессора более целесообразен с точки зрения экономичности эксплуатации, чем метод ступенчатого изменения. При плавном изменении частоты вращения электродвигателя происходит плавное изменение холодопроизводительности компрессора, что дает возможность поддерживать в охлаждаемых помещениях стабильную температуру. Однако этот метод значительно усложняет конструкцию электропривода и по этой причине применяется ограниченно. Подключение дополнительного мертвого пространства компрессора.Дополнительный объем мертвого пространства располагается в крышке или стенке цилиндров компрессора. Величина этого объема может меняться плавно или ступенчато. Холодопроизводительность компрессора уменьшается с увеличением мертвого пространства. Энергетические потери при таком способе регулирования холодопроизводительности велики и связаны с необходимостью сжатия пара, находящегося в дополнительном объеме мертвого пространства. Отключение отдельных цилиндров компрессора путем отжима пластин всасывающих клапанов. На некоторых зарубежных непрямоточных поршневых компрессорах имеется устройство для отжима пластин всасывающих клапанов с пневматическим и гидравлическим управлением. При пневматическом управлении пластина всасывающего клапана отключаемого цилиндра отжимается давлением пара, сжимаемого в других цилиндрах. При гидравлическом управлении всасывающие клапаны неработающего компрессора находятся в отжатом состоянии и возвращаются в рабочее положение только при достижении разности давлений в системе смазки компрессора. Такая конструкция позволяет запускать компрессор без нагрузки, но не обеспечивает регулирование холодопроизводительности для поддержания заданной температуры. На отечественных компрессорах применяется электромагнитное управление — отжимом пластин всасывающих клапанов. Так, регулирование холодопроизводительности поршневых непрямоточных компрессоров типа П110, ФУ-40РЭ и их модификаций осуществляется отжимом пластин за счет электромагнитного поля, сосредоточенного в зоне пластин, которое удерживает пластины у розетки клапана (рис. 25). Источником поля являются электромагниты, размещенные в верхних крышках цилиндров. Напряжение, подаваемое на катушки электромагнитов, составляет 24 В. Компрессоры с регулированием холодопроизводительности оснащают специальными всасывающими клапанами, приспособленными для электромагнитного регулирования. При подаче напряжения на катушку электромагнита образуется магнитное поле, которое показано на рис. 25 стрелками. Благодаря наличию в корпусе катушки и в розетке всасывающего клапана вваренных вставок из немагнитной стали (на рис. 25 показаны черным цветом) магнитые силовые линии распространяются, как указано на схеме. Пластина всасывающего клапана отрывается от седла, которым является верхняя плоскость гильзы цилиндра; она прижимается к розетке, установленной на гильзе, замыкая магнитное поле между внешним и внутренним кольцами корпуса розетки клапана. Направляющая клапана выполнена из алюминия, что исключает замыкание магнитных силовых линий непосредственно через нагнетательный клапан. При снятии напряжения с катушки всасывающий клапан включается  Этот способ экономичен и обеспечивает как разгрузку компрессора при пуске, так и ступенчатое регулирование производительности компрессора в ходе его эксплуатации путем отключения любого количества цилиндров. Уменьшение подачи жидкого хладагента в камерные приборы. При использовании одного компрессора для охлаждения нескольких камер с различными температурами применяют ограничение подачи жидкого хладагента в камерные приборы. При этом имеет место искусственное отклонение от оптимального режима: увеличивается разность между температурами охлаждаемых помещений и температурой кипения. Это снижает энергетические показатели работы холодильной установки, однако находит применение в малых холодильных установках для хранения различных продуктов (молока, творога, сливочного масла и т. д.) при режимах, рекомендованных технологией хранения. Соединение нагнетательной полости компрессора со всасывающей (байпасирование). Байпасирование дает возможность, перепуская пар из нагнетательной полости во всасывающую, разгрузить компрессор при пуске. Длительная работа компрессора при открытом байпасе невозможна, поскольку приводит к его перегреву. Прикрытие всасывающего вентиля компрессора. При переполнении испарителя жидким хладагентом холодопроиз- водительность компрессора уменьшают, прикрывая всасывающий вентиль компрессора или запорный вентиль на испарителе. Дросселирование пара перед компрессором уменьшает интенсивность кипения хладагента в испарителе. Таким образом исключают вынос капельной влаги из испарителя в компрессор. Если дросселирования пара для этого недостаточно — частично приоткрывают байпас. СРАВНЕНИЕ СПОСОБОВ РЕГУЛИРОВАНИЯ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТИ КОМПРЕССОРОВ Исходя из требуемой холодо- или теплопроизводительности, системы охлаждения, кондиционирования воздуха, а также тепловые насосы должны проектироваться таким образом, чтобы выдерживать самые тяжелые условия эксплуатации, т.е. максимальные перепады температур. Как следствие, на всех промежуточных рабочих режимах холодопроизводительность избыточна. Для согласования потребности в холоде с холодопроизводительностью можно периодически выключать компрессоры. Однако главным недостатком такого подхода является частое возникновение значительных колебаний температуры на стороне вторичного контура, что негативно влияет на эффективность системы, особенно при непродолжительных рабочих периодах. Более того, степень снижения холодопроизводительности ограничена минимальным рабочим временем, задаваемым системами управления холодильной установкой. Эту ситуацию можно исправить, используя системы регулирования холодопроизводительности. Для этих целей предусмотрены различные методы, которые сравнивают по следующим показателям: точность регулирования (соответствие холодопроизводительности или тепловой мощности фактически требуемой); холодильный коэффициент, т.е. эффективность системы; стоимость системы; эксплуатационная надежность. Системы регулирования холодопроизводительности Обычно различают регулирование холодопроизводительности компрессора и системно-интегрированное регулирование,осуществляемое либо посредством перепуска хладагента со стороны высокого давления на сторону низкого давления, либо дросселированием на всасывании. В энергетическом отношении оба последние метода невыгодны. В случае перепуска энергопотребление компрессора при частичной нагрузке лишь незначительно снижается (благодаря небольшому снижению давления конденсации), а при дросселировании оно уменьшается лишь в соответствии с изменением давления всасывания. В зависимости от условий эксплуатации возможны строгие ограничения диапазона применения компрессора. Таким образом, не считая систем с весьма специфическими требованиями, оба названных метода не рекомендуются для общего применения и не будут далее рассматриваться. Большинство же методов регулирования холодопроизводительности компрессоров весьма эффективны и обладают (в сочетании с интеллектуальной системой управления) превосходным потенциалом энергосбережения при частичных нагрузках. Методы регулирования холодопроизводительности компрессора Естественно, простейшим является метод пусков и остановок (ВКЛ/ВЫКЛ), но в зависимости от требований он может привести к плохой характеристике регулирования, сильным изменениям рабочих условий и большому числу пусков, в результате чего снижается эффективность и сокращается эксплуатационный ресурс компрессора и других элементов системы. Поэтому данный метод должен быть ограничен холодильными системами с высокой аккумулирующей способностью и/или относительно постоянной нагрузкой. Значительно лучшие методы регулирования, но также сопровождаемые большими изменениями нагрузки, - параллельная работа нескольких компрессоров, тандем компрессоров или разделение системы на несколько независимых контуров. Однако подобные решения также не исключают значительного числа циклов регулирования (либо при очень высоких требованиях к точности регулирования, либо при очень быстром изменении требуемой холодопроизводительности). В таких случаях необходимо сочетание с механическим регулированием холодопроизводительности компрессора (ступенчатым или плавным) и с соответствующей системой управления. В этой публикации речь идет лишь о поршневых, винтовых и спиральных компрессорах. К механическому регулированию их холодопроизводительности (встроенные регуляторы) возможны различные подходы, которые могут в корне отличаться в зависимости от типа компрессора. Поршневые компрессоры: отжим всасывающих клапанов; внутренний перепуск пара; изменение мертвого объема цилиндра; сокращение хода сжатия; блокировка всасывающих каналов отдельных цилиндров или групп цилиндров; изменение частоты вращения. Винтовые компрессоры: внутренний перепуск пара; внутренние управляющие поршни; регулирующий золотник, параллельный оси вала; изменение частоты вращения. Спиральные компрессоры: внутренний перепуск пара; отжим спиралей; изменение частоты вращения. Критерии выбора способа регулирования холодопроизводительности В зависимости от конкретной холодильной системы требования к регулированию могут существенно различаться, причем следует тщательно рассмотреть следующие критерии: характеристика регулирования (грубое либо точное ступенчатое или плавное); энергопотребление (холодильный коэффициент); стоимость выбранного решения; эксплуатационная надежность; область применения компрессора; минимальное время работы компрессора; нагрузка электросети. Известно, что полное энергопотребление холодильной установки, системы кондиционирования воздуха или теплового насоса в течение срока службы, являющееся значительной статьей расходов, зачастую многократно превышает начальные капиталовложения. Как следствие и с учетом косвенного воздействия на окружающую среду (выделение CO2 при выработке электроэнергии) оптимальное регулирование холодопроизводительности должно быть направлено на точное соответствие потребности в холоде. В зависимости от аккумулирующей способности системы и изменений нагрузки методы, основанные на ступенчатом регулировании, могут быть достаточными, но, исходя из чисто энергетических соображений, плавное регулирование является предпочтительным. В стационарных условиях работы при различных нагрузках существенные различия между ступенчатым и плавным регулированием не всегда можно заметить с первого взгляда. Но сравнительные исследования показали, что динамические свойства и конечная эффективность системы существенно зависят от способа регулирования. При грубом ступенчатом регулировании снижение холодопроизводительности вызывает значительное падение температуры конденсации, что ведет к частичному испарению хладагента при все еще высоком уровне температуры. Последствия включают сбои в регулировании поступления хладагента в испаритель, а также негативно отражаются на холодопроизводительности и эффективности. Подобным же образом резкое повышение холодопроизводительности приводит к резким колебаниям в цепи регулирования, включая значительное снижение температуры кипения, часто сопровождающееся недостаточным перегревом всасываемого газа. Как правило, с течением времени это приводит к значительным отклонениям от оптимальных рабочих условий. Однако ограничения, касающиеся частичных нагрузок, распространяются даже на системы с очень хорошими характеристиками регулирования. Например, оптимальное поступление хладагента в испаритель с непосредственным кипением не гарантировано при низких массовых расходах. В таких случаях ниже определенной нагрузки необходимо, чтобы система периодически работала с минимальной холодопроизводительностью (из-за рабочих характеристик расширительного вентиля и для обеспечения надежной подачи масла).Более того, эффективное регулирование при частичной нагрузке также требует контролируемого снижения давления конденсации и увеличения давления всасывания. Кроме того, энергопотребление вспомогательных приводов (вентиляторы, насосы) должно быть точно определено, а значит, для этих элементов также потребуется эффективная система регулирования. Компрессоры с механическим регулированием холодопроизводительности Поршневые компрессоры Для этого типа компрессоров прежде всего используются методы "разгрузки цилиндра", требующие относительно низких затрат и применяемые обычно для многоцилиндровых компрессоров. Достижимая градация холодопроизводительности зависит от конструкции компрессора. В случае 4-, 6- и 8-цилиндровых компрессоров обычно отключают 2 цилиндра на каждой ступени нагрузки, что позволяет регулировать холодопроизводительность с интервалами (25)-50-(75)-100 % или 33-66-100 %. В комбинации с тандем-компрессорами или с параллельной работой компрессоров возможна даже более тонкая градация. Для крупных промышленных компрессоров обычно применяются системы отжима всасывающих клапанов (кольцевые клапаны) с использованием гидравлического масляного привода. Газ, всасываемый соответствующими цилиндрами, при нагнетании поступает на сторону всасывания. При этом цилиндр работает практически на холостом ходу. Такой метод регулирования может также применяться для разгруженного пуска компрессора. Метод высокоэффективен, потери энергии возникают лишь вследствие механической работы трения колец и сопротивления во всасывающем клапане. Для полугерметичных компрессоров часто использовались решения с применением встроенного перепускного контура. При этом между полостями высокого и низкого давления цилиндров, которые необходимо разгрузить, в перепускном канале устанавливается регулирующий клапан (байпас), который прерывает поток газа. Дополнительный обратный клапан на стороне высокого давления предотвращает противоток уже сжатого газа. Данное конструктивное решение относительно просто, но недостаточно эффективно из-за значительных потерь при работе байпаса. К тому же термическое напряжение компрессора при частичных нагрузках весьма высоко, что в значительной мере ограничивает диапазон применения метода. Другим вариантом регулирования является изменение мертвого объема цилиндра. Головка цилиндра оснащена дополнительной камерой высокого давления, которая посредством управляемого клапана может быть соединена с цилиндром, что увеличивает его мертвый объем. В процессе сжатия часть газа отводится в ту же камеру, откуда он возвращается в цилиндр под высоким давлением при обратном ходе поршня. Это позволяет значительно уменьшить объем цилиндра при нормальной работе компрессора. Данная система применяется на компрессорах с числом цилиндров менее четырех. Однако высокие потери при обратном расширении приводят к существенному падению эффективности при частичной нагрузке. Более того, диапазон регулирования существенно зависит от отношения давлений. Так, при небольших отношениях давлений возможно лишь незначительное уменьшение холодопроизводительности. Для герметичных компрессоров также используется другое решение - механически изменяемый ход поршня (сокращение хода сжатия). Наиболее распространенным методом механического регулирования холодопроизводительности компрессоров для коммерческого холода является метод отключения цилиндров путем блокировки всасывающих каналов отдельных цилиндров или групп цилиндров. Эта концепция была разработана BITZER уже в 70-е годы и благодаря постоянному усовершенствованию достигла непревзойденного уровня.

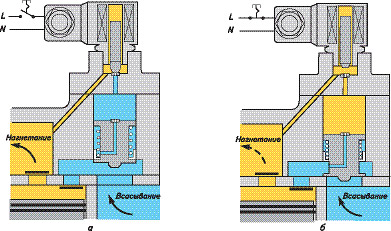

В режиме полной нагрузки работают все цилиндры компрессора; соленоидный клапан отключен. Как следствие, все газовые каналы в клапанной доске и головке цилиндра, а также регулирующий поршень находятся в открытом положении (рис. а). При работе в режиме частичной нагрузки включается соленоидный клапан, его якорь поднимается. В результате регулирующий поршень оказывается под действием высокого давления, движется вниз и закрывает общий впускной канал в клапанной доске (рис. б). Таким образом, поступление газа прекращается, и соответствующие поршни работают в режиме "холостого хода". Данный метод регулирования чрезвычайно эффективен, поскольку потери ограничиваются лишь механическим трением поршней. В широком рабочем диапазоне энергопотребление электродвигателя при частичной нагрузке уменьшается почти пропорционально снижению холодопороизводительности. Благодаря относительной простоте и надежности конструкции число циклов регулирования может быть относительно большим, что обеспечивает его высокую точность. Из-за высокой эффективности компрессоры с такой системой регулирования могут использоваться в широком диапазоне областей применения. Дополнительная информация от BITZER по регулированию холодопроизводительности отключением цилиндров, см. также Техническая информация KT-100 "Регулирование производительности поршневых компрессоров BITZER" Винтовые компрессоры Для винтовых компрессоров малой холодопроизводительности в основном используются системы с одной или двумя ступенями регулирования, причем применяются различные конструктивные решения. Общим является только непосредственное вмешательство в рабочую зону винтов, причем уменьшение рабочего объема достигается посредством регулирующих поршней. Очень простым и рентабельным решением является внутренний перепуск пара. Для этого в рабочей зоне винтов выполняют радиальные отверстия, которые могут сообщаться со всасыванием посредством управляемого клапана. Это может быть, например, цилиндрический поршень (золотник), который располагается параллельно роторам в отдельном цилиндре. При частичной нагрузке предварительно сжатый газ возвращается в камеру всасывания, сокращая, таким образом, объемный расход. Однако данное конструктивное решение имеет несколько недостатков, особенно с точки зрения эффективности. Поперечное сечение радиальных перепускных отверстий весьма ограничено, поскольку при больших их диаметрах создается "сквозное окно" между замкнутыми рабочими полостями, находящимися под разными давлениями. При работе в режиме полной нагрузки это приводит к снижению эффективности (дополнительная утечка в процессе сжатия), а также к повышенному термическому напряжению в области перепуска при условии высокого перепада давлений. С другой стороны, относительно небольшие перепускные отверстия обеспечивают лишь незначительную разгрузку. Независимо от расположения и размеров перепускных отверстий энергетические потери возникают из-за предварительного сжатия и высоких потерь газа. BITZER разработал значительно более эффективный способ ступенчатого регулирования холодопроизводительности, который успешно применяется в модельных рядах вплоть до HS./OS.74 на протяжении многих лет. Крупногабаритные регулирующие поршни находятся непосредственно в рабочей зоне - на торцевой стороне корпуса и/или радиально. Поскольку они точно адаптированы к контуру корпуса, предотвращаются внутренние перетечки в процессе сжатия. При воздействии на поршни они открывают широкие каналы, по которым всасываемый газ в уменьшенном объеме поступает непосредственно в рабочую полость. С помощью этого способа сокращается рабочая длина ротора, и при этом соответственно уменьшается объемная производительность. Эффективность данного способа значительно выше, чем у вышеописанных решений. Более того, благодаря большим поперечным сечениям каналов ступенчатое регулирование может быть расширено в область относительно низких частичных нагрузок.

В крупных винтовых компрессорах обычно применяются регулирующие золотники, расположенные параллельно осям роторов и обеспечивающие как ступенчатое, так и плавное регулирование холодопроизводительности. В современных компрессорах золотник устанавливают непосредственно между ведущим и ведомым роторами, при этом он точно адаптирован к контуру корпуса. Это решение обеспечивает самую высокую эффективность при частичной нагрузке, а также делает возможным изменение внутренней степени сжатия (Vi) в соответствии с потребностями.

На рисунке представлено принципиальное устройство и гидравлическая схема такого способа регулирования. При работе компрессора с полной нагрузкой золотник находится в крайнем левом положении. При этом вся рабочая зона заполняется всасываемым газом (100 % холодопроизводительности). Чем дальше золотник движется к стороне нагнетания (вправо), тем меньше становится рабочая зона/активная длина ротора. Всасывается меньший объем газа, и холодопроизводительность снижается. Особенностью винтовых компрессоров BITZER является "двойное регулирование холодопроизводительности". Без внесения каких бы то ни было изменений в компрессор становится возможным как 4-ступенчатое (25 - 50 - 75 - 100 %), так и плавное (25 -100 %) регулирование. Различные режимы достигаются просто соответствующим управлением соленоидными клапанами. Наряду с движением золотника специальная его геометрия приводит к адаптации внутренней степени сжатия (Vi) к условиям частичной нагрузки. Это обеспечивает особенно высокую эффективность. Другой уникальной особенностью этих компрессоров является наличие канала экономайзера (ECO), интегрированного в золотник. В отличие от традиционных компрессоров это обеспечивает исключительно эффективную работу экономайзера во всем диапазоне регулирования (25-100%).

Весьма высокая эффективность компрессоров с такой системой регулирования при работе в режимах полной и частичной нагрузки становится особенно очевидной при их применении в жидкостных чиллерах. Оценка эффективности проводилась согласно нормам "Eurovent-Cecomaf" для холодопроизводительностей 100 - 75 - 50 - 25 %. Оценка эффективности в соответствии с ARI 550/590 приводит даже к более высоким значениям холодильногокоэффициента. Для получения более подробной информации см. Специальное издание BITZER 09.2004 или публикацию в журнале "Холодильная техника" №2/2007. Дополнительная информация по регулированию холодопроизводительности винтовых компрессоров BITZER см.также Руководства по использованию винтовых компрессоров: SH-100 / SH-110 / SH-170 / SH-300 / SH-500. Спиральные компрессоры Спиральные компрессоры, используемые в торговом холоде, по большей части регулируются методом пуска и остановок. Для некоторых областей применения все более популярным становится метод изменения частоты вращения. Между тем разработаны также механические системы регулирования, но конструктивные особенности этого типа компрессоров оставляют мало места для их разнообразия. Сравнительно простой подход реализован в системе внутреннего перепуска, конструктивное решение которой подобно используемому для винтовых компрессоров. Предварительно сжатый газ отводится из закрытой рабочей полости назад, на сторону всасывания, посредством электрически управляемого клапана. Поперечные сечения перепускных каналов ограничены толщиной стенок спирали. Чрезмерно большой их диаметр привел бы к внутренней циркуляции газа между рабочими полостями с разными давлениями, что, в свою очередь, вызвало бы большие потери при полной нагрузке и повышенное термическое напряжение. Поэтому спиральные компрессоры, использующие данную систему, предназначаются только для одной ступени частичной нагрузки, но особенно при низких отношениях давлений это обеспечивает лишь ограниченное регулирование. Более приемлемое решение в плане регулирования обеспечивает периодический отжим спирали. Разъединение спиралей прерывает процесс всасывания и сжатия, так что компрессор работает при нулевой нагрузке и по требованию может вернуться в режим полной нагрузки. В принципе данный метод включает "широко импульсную модуляцию" и обеспечивает почти плавное регулирование в широком диапазоне холодопроизводительности. Ограничения по его применению существуют из-за цикличности рабочего режима. При каждом переходе в режим нулевой нагрузки процесс сжатия резко прерывается и сжатый газ отводится от рабочих ячеек назад, на сторону всасывания. При высокой доле циклов нулевой нагрузки (низкой частичной нагрузке) это приводит к явному снижению эффективности, а также к высокому термическому напряжению, например, электродвигателя. Кроме того, высокая цикличность является причиной больших механических напряжений, способных привести к неустойчивости подвижной спирали. Параллельная работа компрессоров Параллельная работа в одном холодильном контуре

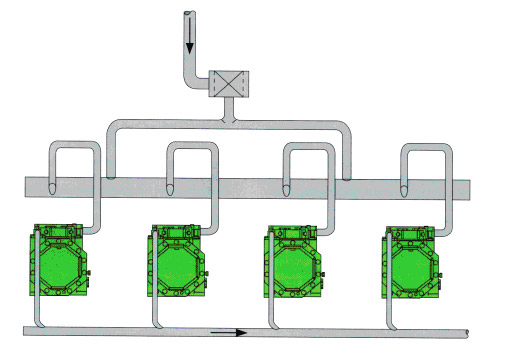

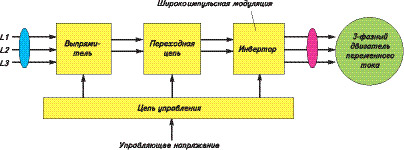

Классическое параллельное соединение включает одновременную работу нескольких компрессоров на общий холодильный контур. Требуемая холодо- или теплопроизводительность распределяется по компрессорам, причем возможно их объединение как по одинаковым, так и по разным мощностям. С помощью интеллектуальной стратегии управления можно обеспечить высокий уровень регулирования холодопроизводительности системы. К типичным примерам систем с параллельно работающими компрессорами относятся системы холодоснабжения супермаркетов, в которых требуемая нагрузка может изменяться в широком диапазоне. Оборудование компрессоров механическими (встроенными) системами регулирования холодопроизводительности в зависимости от потребности в холоде, а также частоты циклов или значительных изменений рабочих условий возможно или даже необходимо. Изменение частоты вращения является еще одной возможностью регулирования, которая может использоваться, например, только на одном из компрессоров, обеспечивая непрерывный контроль нагрузки, так же как и выравнивание изменений, вызванных включением/выключением отдельных компрессоров. В принципе все рассмотренные выше конструкции компрессоров хорошо работают при параллельном подключении, причем требования к распределению масла между отдельными компрессорами могут существенно различаться (в частности, при соединении компрессоров разных мощностей). Основываясь на проводимых испытаниях, BITZER разработал для каждого типа компрессоров решения, характеризующиеся простотой и высокой эксплуатационной надежностью (см. соответствующий список информационных брошюр в конце этого раздела). Так, для параллельно работающих винтовых компрессоров серий HS и OS используется общий маслоотделитель, и подача масла через трубопроводы регулируется соленоидными или встроенными запорными вентилями. Соответственно можно объединить компрессоры различной холодопроизводительности, которые могут работать даже с различными давлениями всасывания. Альтернативным решением в регулировании холодопроизводительности является применение поршневых тандем-компрессоров. В этом случае выравнивание уровня масла обеспечивается конструктивно, так что принятия дополнительных мер обычно не требуется. BITZER предлагает широкую гамму тандем-компрессоров относительно малых описанных объемов (начиная с 2-11,4 м3/ч). Даже небольшие 4-цилиндровые модели Octagon® (начиная с 2-18 м3/ч) обеспечивают возможность установки регулятора для отключения цилиндра, с помощью которого возможно ступенчатое изменение холодопроизводительности: 25-50-75-100 %. Параллельная работа отдельных холодильных контуров При таком варианте несколько отдельных холодильных контуров скомбинированы в систему. При этом конденсаторы и испарители объединены в один агрегат с разделением на стороне хлад¬агента, а контур промежуточного хладоносителя выполняется общим. Типичными образцами таких систем являются чиллеры, комплектуемые при больших холодопроизводительностях в основном компактными винтовыми компрессорами. Широкий диапазон регулирования данных компрессоров в сочетании с параллельной работой отдельных контуров охлаждения делают возможной высокую точность регулирования. Для меньших холодопроизводительностей используются также поршневые и спиральные компрессоры. Преимущество данного системного решения заключается в относительно простой настройке индивидуальных контуров охлаждения и повышенной безопасности в случае утечки хладагента. К недостаткам можно отнести отчасти более высокие инвестиционные расходы и недостаточное использование теплообменника при частичных нагрузках.Несмотря на раздельные холодильные контуры, необходимо регулировать последовательность работы компрессоров. Так как контур промежуточного хладоносителя является общим, хладоноситель проходит также и через отключенные участки испарителя. Таким образом, между конденсатором и испарителем поддерживается постоянная разность давлений. Даже небольшие перетечки между сторонами высокого и низкого давления могут привести к перемещению хладагента на сторону всасывания, что может вызвать гидроудар при следующем пуске компрессора. Дополнительная информация по параллельной работе компрессоров BITZER (см. также Поршневые компрессоры. Техническая информация KT-600 / KT-601 / KT-602; Винтовые компрессоры. Руководства по применению SH-100 / SH-110 / SH-500.Техническая информация ST-600 / ST-620; Спиральные компрессоры. Информация по запросу. Изменение частоты вращения вала компрессора Этот метод регулирования холодопроизводительности уже в течение многих лет применяется в компрессорах объемного типа, причем в основном в открытых компрессорах, приводимых через передачу с изменяемым передаточным числом, или в компрессорах, оснащенных специальными двигателями со скоростной модуляцией. Однако такие концепции привода были по большей части исключением и использовались лишь в случаях, когда классическое регулирование холодопроизводительности было невозможным или существовали специальные требования. Лишь после появления преобразователей частоты (частотных инверторов) для изменения скорости обычных (недорогих) асинхронных двигателей это решение стало тиражироваться и в настоящее время широко используется в различных областях. Многоскоростной электродвигатель Многоскоростные электродвигатели относительно недороги, поэтому они применялись для различных конструкций газовых компрессоров, когда механическое регулирование производительности было затруднено по техническим или экономическим причинам. Между тем данный тип электродвигателя почти не используется для холодильных компрессоров. Кроме развития альтернативных систем причинами этого могут также быть серьезные недостатки привода. Для холодильных компрессоров обычные многоскоростные электродвигатели могут быть оптимизированы по эффективности, вращающему моменту и коэффициенту мощности только для одной определенной частоты вращения. На любой другой частоте данный электродвигатель показывает значительно худшие результаты. Более того, каждое изменение частоты вращения эквивалентно новому пуску с высокими пусковыми токами, так что большая интенсивность циклов регулирования очень негативно влияет на срок службы компрессора и электродвигателя, а также на нагрузку электрической сети. Электродвигатель с частотным инвертором

Как было сказано выше, частотные инверторы обеспечивают регулирование частоты вращения обычных асинхронных двигателей, и поэтому могут весьма эффективно использоваться для большинства типов компрессоров . Тем не менее возникает вопрос, является ли данная относительно дорогая технология (из-за стоимости инвертора) экономически обоснованной по сравнению с ранее описанными методами. Общая единая оценка в данном случае затруднена - вопрос следует рассматривать с учетом полного спектра перечисленных ниже технических возможностей и требований к точности регулирования. Возможность регулирования частоты вращения одно- и трехфазных асинхронных двигателей Плавное регулирование производительности в широком диапазоне: высокая точность регулирования; снижение числа пусков компрессора. Использование компрессоров, для которых рамки применения механических методов регулирования ограничены. Потенциальное увеличение холодопроизводительности компрессора посредством превышения синхронной частоты (в отличие от прямого энергоснабжения). Мягкий пуск электродвигателя/компрессора. Значительно меньший пусковой ток при полном крутящем моменте: пусковой ток ограничен 100-160 % максимального рабочего тока (отсюда отсутствие пиков пускового тока, низкая нагрузка на сеть); разгрузка при пуске не требуется ввиду высокого крутящего момента; низкая нагрузка на электродвигатель при пуске. Сниженная механическая нагрузка на компрессор, а также улучшенные условия смазки. Сниженный риск попадания жидкого хладагента в компрессор при пуске. При использовании частотных инверторов для регулирования холодопроизводительности необходимо учитывать несколько основных соотношений. В асинхронных электродвигателях частота вращения определяется числом пар полюсов и частотой тока питающей сети. При фиксированном числе полюсов (стандартные электродвигатели) частота вращения nдв изменяется в зависимости от частоты тока сети f. nдв = 60f/N - nпр. Здесь N - число пар полюсов; nпр - частота проскальзывания. При этом, однако, для соответствующей адаптации магнитного потока требуется одновременное изменение напряжения питания, что влияет на вращающий момент привода.При определенных эксплуатационных условиях для объемных компрессоров, например поршневых, винтовых и спиральных, требуется практически постоянный вращающий момент во всем диапазоне частот вращения. Поэтому с точки зрения магнитных условий изменение напряжения U должно быть пропорциональным изменению частоты f: U/f = const. При этом необходимо учитывать, что обычные инверторы не могут выдавать рабочее напряжение электродвигателя выше напряжения питания. Это значит, что на электродвигатель, рассчитанный на конкретное напряжение питания (например, 400 В,50 Гц, 3 фазы), во время работы с превышением синхронной частоты (f>50 Гц) будет подаваться "пониженное напряжение", т.е. электродвигатель не сможет обеспечить полного вращающего момента. Но при условии, что электродвигатель сохраняет достаточный резерв мощности при максимальной нагрузке компрессора (приблизительно 25 % до 60 Гц), эта схема может даже быть предпочтительной. В случае отказа инвертора возможна работа в аварийном режиме непосредственно от источника электроснабжения.

Однако, если максимальный вращающий момент уже достигнут при нормальных условиях, необходим специальный электродвигатель. Иногда применяются так называемые усилители напряжения (при этом необходимо соблюдать пределы напряжения электродвигателя). В зависимости от конструкции и/или допустимого диапазона частот вращения вала компрессора возможны следующие опции специальных электродвигателей на основе вышеуказанного питания 400 В, 50 Гц, 3 фазы: 400 В, 60 Гц, 3 фазы (прямая В). Используется до 60 Гц (+20 % частоты вращения электродвигателя) с полным вращающим моментом электродвигателя. 230 В, 50 Гц, 3 фазы (прямая C). Используется до 87 Гц (+73 % частоты вращения электродвигателя) с полным вращающим моментом электродвигателя. Необходимо соблюдение максимально допустимой частоты вращения вала компрессора. Все компрессоры BITZER рассчитаны на работу с превышением синхронной частоты, а также могут работать при очень низких частотах (20...30 Гц, в зависимости от типа компрессора и рабочих условий), чем обеспечивается особенно широкий диапазон их холодопроизводительности. Дополнительная информация представлена в последующих разделах и в дополнительной документации, перечисленной в конце этого раздела. Этапы развития и опыт эксплуатации За более чем 20 лет большое число компрессоров BITZER с частотными инверторами было поставлено для самых различных сфер применения. Ниже приведено краткое описание этапов совершенствования инверторов и приобретенного опыта работы. На первом этапе надежность силовой электроники была недостаточной для соответствия высоким требованиям в области охлаждения и кондиционирования воздуха. Более того, затраты на инвертор порой многократно превышали стоимость компрессора. Тем не менее компания BITZER, очень рано поняв преимущества данной технологии, начала в 1984 г. проводить всесторонние испытания и в том же году представила на выставке IKK функциональную модель полугерметичного винтового компрессора с инверторным регулированием. Первый чиллер на базе двух винтовых компрессоров с регулируемой частотой вращения (HSK7061-80) был введен в эксплуатацию в 1987 г. (система кондиционирования воздуха в одном из офисных зданий в Мюнхене). Но уже годом ранее первые полугерметичные 4- и 6-цилиндровые поршневые компрессоры с частотными инверторами были установлены в железнодорожных пассажирских вагонах. На электродвигатель в этом случае подавалось пилообразное напряжение вместо обычного синусоидального. Заслуживающей внимания инновацией стала разработка герметичных винтовых компрессоров (VSK31) с частотным инвертором, работающим в диапазоне 20...87 Гц (1200...5200 об/мин). Мало известно, что эти компрессоры уже с 1988 г. работают в поездах ICE (InterCityExpress) немецких железных дорог и за это время доказали свою надежность также в ряде других проектов. Уже с начала 90-х годов многочисленные холодильные централи с поршневыми и винтовыми компрессорами оборудовались частотными инверторами. В большинстве таких систем регулировалась частота вращения вала только ведущего компрессора. В сочетании с периодическим режимом работы и/или ступенчатым регулированием параллельно работающих компрессоров такое решение обеспечивает весьма рентабельное и качественное регулирование. В процессе работы над серией Octagon®, выпущенной на рынок в 1998 г., создавалась особая конструкция компрессора для расширенного диапазона частот вращения. Был разработан 4-цилиндровый ряд компрессоров относительно малой холодопроизводительности, оптимизирован массовый баланс, применен короткий ход поршня, создана специальная центробежная система смазки. Такой подход обеспечивал безопасную и эффективную работу при частотах намного выше синхронной и стал наилучшей предпосылкой рентабельного применения частотных инверторов.

Один из проектов в рамках этой разработки - 2-ступенчатый компрессор из легкого сплава, специально предназначенный для работы при изменяющейся частоте вращения. Инвертор размещен непосредственно на компрессоре и охлаждается газом промежуточного давления, т.е. нет необходимости в отдельной системе охлаждения. Этот компрессор был разработан в соответствии с особыми требованиями для использования в рефрижераторных контейнерах на судах. Он работает в широком диапазоне температур (от высоких до низких) при частотах вращения 600...2900 об/мин (20...100 Гц), что позволяет достичь ранее невозможных уровней качества и эффективности регулирования. Несколько тысяч этих компрессоров работают по всему миру в рефрижераторных контейнерах. Результаты эксплуатации и надежность их отличные. Достаточно долго данные компрессоры проходили также испытания в тепловых насосах "воздух-вода", в очередной раз подтвердив свою замечательную эффективность и характеристики регулирования.

Между тем также были разработаны компрессоры Octagon® на базе стандартных серий со смонтированными инверторами, охлаждаемыми всасываемым газом. Они используются в новых сериях компрессорно-конденсаторных агрегатов EuroStar, отличающихся, в частности, высокой точностью регулирования и низким энергопотреблением. Спиральные компрессоры BITZER тоже изначально предназначены для расширенного диапазона частот вращения (35...65Гц). После всесторонних лабораторных испытаний значительное число спиральных компрессоров с частотными инверторами длительное время находилось в эксплуатации. Результаты работы отличные, и эффективность при частичных нагрузках значительно выше, чем при механических методах регулирования. Резюме Большое число действующих установок, а также положительный опыт, накопленный за более чем 20 лет эксплуатации поршневых, винтовых и спиральных компрессоров с частотными инверторами, показали, что данная технология хорошо отработана в компании BITZER. Это также подтверждает ее ведущую роль в разработке данного передового метода регулирования холодопроизводительности. В ходе постоянно ведущихся BITZER новых разработок компрессоров были учтены и требования эффективного применения инверторной технологии. В результате на сегодняшний день создана непревзойденная современная гамма компрессоров, надежно работающих во всем мире в составе мобильных и стационарных холодильных систем. Дополнительная информация по работе компрессоров BITZER с частотными инверторами см. также: Поршневые компрессоры. Техническая информация KT-420; Винтовые компрессоры. Специальное издание SV-0402-D "Регулирование производительности винтовых компрессоров: сравнение регулирования изменением частоты вращения с золотниковым регулированием". 1 2 |