Влияние водорода на сварные швы. Конструкции северного исполнения реферат. Реферат по дисциплине Производство сварных конструкций северного исполнения Механизм замедленного разрушения сварных соединений под действием водорода

Скачать 185.62 Kb. Скачать 185.62 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬННЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Институт заочно-вечернего образования Кафедра «Машиностроительных технологий и материалов» Реферат по дисциплине «Производство сварных конструкций северного исполнения» Механизм замедленного разрушения сварных соединений под действием водорода Выполнил студент гр. МТбз-16-1 ___________ Н.Г. Рыжов Проверил ____________ В.Л. Бройдо Иркутск 2021 г. Содержание

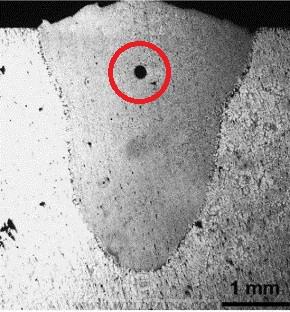

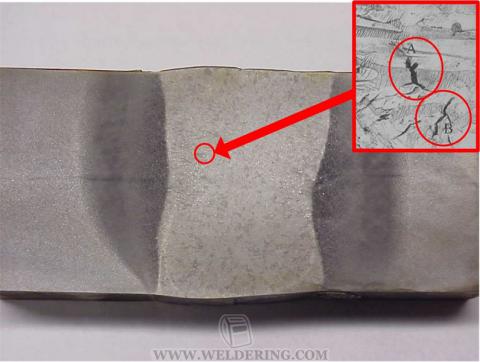

Введение Сталь является многокомпонентным сплавом, содержащим углерод и ряд постоянных примесей Mn, Si, S, P, O, H., N. После охлаждения сталь состоит из феррита и цеменита. От их соотношения зависят многие свойства стали. При содержании углерода в стали более 1…2% твердость ее возрастает, а временное сопротивление уменьшается, что объясняется выделением по границам бывшего зерна вторичного цеменита. Кремний и марганец присутствуют в стали в количестве соответственно 0,35…0,4%и 0,5…0,8%. Кремний повышает предел текучести и снижает способность стали к холодной деформации – высадке, штамповке. Марганец повышает прочность, не снижая пластичности, но уменьшает красноломкость, т.е. хрупкость при высоких температурах, вызванную серой. Последняя образует с железом эвтектику при 988о С, по границам его зерен. При прокатке или ковке такой стали при 1000…1200о С эвтектика между зернами расплавляется, связь между ними нарушается, вследствие чего в направлении деформирования появляются надрывы и трещины. Это явление называется красноломкостью. Сера, кроме того, снижает ударную вязкость и предел выносливости, ухудшает сваримость и коррозионную стойкость. Поэтому содержание серы ограничивается до 0,035…0,06%. Марганец обладает большим сродством к сере и образует с ней тугоплавкое соединение MnS, практически исключающее красноломкость. Фосфор является вредной примесью в стали. Растворяясь в феррите, он сильно искажает кристаллическую решетку, повышает σВ , σ0,2 и порог хладноломкости; уменьшает δ, ψ и KCT. Каждая 0,01% Р повышает порог хладноломкости стали на 20…25о С. Содержание его в стали ограничивается до 0,025…0,08%. Азот и кислород присутствуют в стали в виде хрупких включений FeO, SiO2 , Al2 O3 , Fe4 N, твердых растворов или в свободном состоянии в раковинах, трещинах и других дефектных участках металла. Концентрируясь по границам зерен в виде оксидов и нитридов, они повышают порог хладноломкости, уменьшают ударную вязкость и предел выносливости стали. Особенно вреден растворенный в стали водород. Он не только охрупчивает ее, но и приводит к образованию в катаных заготовках и поковках тонких трещин – флокенов. В изломе они имеют вид хлопьев серебристого цвета. Флокены резко ухудшают свойства стали. Рассмотрим влияние водорода на эксплуатационные свойства стали 1 Влияние водорода на металл шва и сварное соединение Водород оказывает значительное влияние на свойства металлов и на процессы сварки, что часто недооценивается в должной степени при разработке и построении технологических процессов сварки. Дефекты в сварных соединениях, возникающие из-за влияния водорода, нередко относят за счет других причин, если не уделяют этому вопросу должного внимания. Влияние водорода на свойства сварных соединений весьма сложно и иногда носит случайный характер, а именно: при незначительном изменении состава металла (газонасыщенности) в сварном соединении вдруг появляются дефекты (поры, трещины), которые потом могут исчезнуть также при незначительном изменении условий (другой партии металла, изменении режима прокалки электродов и т. д.). Поведение водорода при сварке различных металлов различно. Например, допустимое количество водорода в стали будет недопустимо высоким для медных или алюминиевых сплавов. Сложный процесс образования сварного соединения при сварке плавлением, оказывающий сильнейшее термомеханическое воздействие па свариваемый металл, затрудняет рассмотрение влияния водорода, делая неясными причины возникновения в сварном соединении тех или иных дефектов, образовавшихся под действием ряда факторов одновременно. Тем не менее, зная свойства водорода и его влияние на процессы сварки плавлением, можно в большинстве случаев предотвратить появление в металле шва и в зоне термического влияния таких дефектов, как поры и трещины, или уменьшить вероятность их возникновения. Растворение водорода в сварочной ванне и неполное выделение его в процессе кристаллизации п дальнейшего охлаждения металла шва может привести к целому ряду дефектов, важнейшими из которых являются следующие: а) Образование пор в металле шва (рис. 1).  Рисунок 1- Газовая пора При охлаждении жидкого металла шва, в особенности в период кристаллизации (тыльная часть сварочной ванны), последний оказывается перенасыщенным водородом, что приводит к его выделению по реакции б) Образование микротрещин в металле шва и зоне сплавления (рис. 2).  Рисунок 2- Микроскопические трещины Процесс выделения водорода не прекращается и по окончанию кристаллизации металла. Даже при комнатной температуре он протекает с ощутимой скоростью. Вместе с тем процесс растворения происходит чрезвычайно медленно и получает сколько-нибудь заметное развитие только при нагреве металла до 250--300° С и выше. Поэтому при комнатной температуре не перенасыщенного водородом металла происходит выделение его не только во внешнюю среду, но в значительной степени в микроскопические и субмикроскопические полости (поры), всегда имеющиеся в твердом металле. Это приводит к повышению в них давления, создаваемого молекулярным водородом. При некоторых процессах сварки степень перенасыщения может в 100 раз превышать предельную растворимость водорода. Замечено, что сварка малоуглеродистой стало электродами с влажным покрытием или применение недостаточно просушенных флюсов может привести к образованию небольших трещин-надрывов протяженностью до 0,3 мм и выше в том случае, когда наплавленный валик проходит температурный интервал 150-200°С с большой скоростью (например, при сварке без подогрева металла большой толщины на ограниченных режимах) Большинство этих надрывов ориентировано в направлении, перпендикулярной к поверхности свариваемых элементов. Указанные дефекты вызывают местные разрушения материала из-за чрезмерно высоких давлений молекулярного водорода в микропорах. в) Макротрещины в металле шва (рис. 3).  Рисунок 3- Макротрещины в металле шва Вследствие достаточной пластичности металла шва на малоуглеродистых сталях микронадрывы, по-видимому, не могут развиваться в макротрещины (кроме случаев сварки толстостенных элементов, когда возникает объемно-напряженное состояние материала). Однако при сварке легированных перлитных сталей, претерпевающих мартенситное или бейнитное превращения в околошовной зоне, в сварных соединениях, содержавших в достаточно высоких концентрациях легирующие примеси, микронадрывы могут развиваться в макротрещииы. Это обусловлено такими факторами, как: снижение температуры превращения, вызванное содержанием в металле шва легирующих элементов и водорода; относительно меньшее, вследствие этого выделение водорода в процессе охлаждения металла шва до температуры образования микротрещин, связанное с более высокой его растворимостью в у-железе и соответственно более полным его выделением при температуре образования надрывов или при дальнейшем охлаждении; повышенная концентрация С, приводящая к возможному образованию мартенсита и возникновению структурных напряжений. Влияние водорода на образование трещин в сварных соединениях из сталей, имеющих различное эквивалентное содержание углерода, приведено на рисунке 4. Как видно из этих фигур, возрастание эквивалента углерода в свариваемой стали значительно усиливает влияние водорода на склонность к образованию трещин.  Рисунок 4-Влияние содержания водорода в шве при ручной сварке на образование трещин при различном эквиваленте углерода в основном металле г) Образование холодных трещин в околошовной зоне (рис. 5).  Рисунок 5- Холодная трещина в околошовной зоне При дуговой сварке легированных сталей, воспринимающих закалку, в околошонной зоне иногда наблюдается образование трещин, располагающихся примерно параллельно границе сплавления (Рис. 4). Это явление особенно часто наблюдается при сварке легированных сталей малоуглеродистыми электродами с покрытием, содержащим органические компоненты и поэтому выделяющим значительные количества водорода. Образование холодных трещин часто связывают с диффузией водорода из металла шва в околошовную зону. В случае использования для сварки легированных сталей малоуглеродистых электродов, имеющих в покрытии водородосодержащие вещества, металл шва после завершения процесса кристаллизации может содержать значительные количества водорода. д) Образование «рыбьих глаз» (сварочных флокенов). Особый дефект сварных швов, получивший название «рыбьи глаза» встречается на поверхности излома разрывных и загибных образцов (разрушившихся по металлу шва). Эти дефекты выявляются в виде светлого диска небольшого диаметра с очень малой полостью в центральной его части (рис 6.)  Рисунок 6- Сварочный флокен Светлый цвет излома в месте этих дефектов свидетельствует о наличии хрупкого разрушения, связанного с наличием очень больших давлений молекулярною водорода в полости. «Рыбьи глаза» отличаются от микронадрывов тем, что они обнаруживаются только на изломах образцов, прошедших испытания в условиях относительно медленной пластической деформации. При испытаниях, вызывающих быструю пластическую деформацию (например, испытание на ударную вязкость), изломы образцов не сопровождаются «образованием рыбьих глаз». Наличие этих дефектов в изломе образцов обычно вызывает снижение пластических характеристик металла шва (относительное удлинение и относительное сужение). По современным воззрениям, при медленной деформации металла шва, содержащего в достаточном количестве водород, происходит усиленная его диффузия относительно крупные полости из бесчисленных дислокаций, содержащих высокие концентрации водорода, а также из микропор, содержащих молекулярный водород при больших давлениях, чем относительно крупные полости (мелкие полости заполняются водородом быстрее, чем крупные). Эта диффузия становится возможной из-за локального повышения температуры металла вдоль плоскостей скольжения, по которым и происходят перемещение атомов водорода. е) Образование горячих (кристаллизационных) трещин при сварке аустенитиых сталей. Горячие трещины в аустенитных швах могут быть вызваны водородом. Так, при сварке тавровых образцов из стали Х23Н23М3Д3 (Э11-533) электродной проволокой, состав которой близок к составу основного металла, под флюсом АН-23 горячие трещины не наблюдались. Но после того как электродная проволока была посредством катодного травления искусственно наводорожена, в швах появились горячие трещины. Механизм воздействия водорода на процесс образования и развития горячих (кристаллизационных) трещин еще не изучен. 2 Источники водорода в процессах сварки плавлением В зону сварки плавлением водород поступает из различных источников в свободном виде и в виде разнообразных своих соединений и главным образом водяных паров. В свободном виде водород поступает в зону плавления только из основного металла за счет термодиффузии из основного металла или металла изделия, в котором он находится в растворенном состоянии в том случае, если металлы не образуют гидридов, или в результате разложения гидридов таких металлов, как титан, цирконий, ниобий. В виде соединений, а именно воды, водород может поступать из окружающей атмосферы -- воздуха различной степени влажности, плохо осушенных защитных газов и электродных покрытий или сварочных флюсов. Пары воды подвергаются процессу диссоциации в области высоких температур, которые имеют место при сварке плавлением, или вступают в химические реакции с жидким металлом ванны или металлом, нагретым почти до температуры плавления. Пары воды могут также реагировать с газообразными продуктами, получающимися при частичном испарении компонентов флюсов или электродных покрытий. Обычно в зоне дугового разряда создаются необходимые концентрации веществ, переводящих водород в соединения более устойчивые, чем водяной пар, с тем, чтобы замедлить процесс растворения водорода в металле электродной проволоки или в металле сварочной ванны. Последнее особенно важно при сварке металлов и сплавов, являющихся особенно чувствительными к влиянию водорода. Таким образом, все источники водорода в зоне сварки могут быть подразделены на две группы: пары воды, поступающие при дегидратации окисных пленок на основном и электродном металле, а также при разложении гидратов, имеющихся в компонентах электродных покрытий и флюсов; кроме того, пары воды, поступающие при подсушивании влажных флюсов или электродных покрытий; пары воды за счет влажности защитных газов или атмосферы. Рассмотрим поступление в зону сварки водорода из воды, содержащейся в твердых металлах, поступающих в зону сварки. Такими твердыми материалами являются электродный металл и металл изделия, флюсы или электродные покрытия. В процессе плавления и образования сварочной ванны, а впоследствии сварного шва эти материалы, нагреваясь до высокой температуры, теряют содержащуюся в них воду в виде водяных паров. Если бы процесс шел достаточно медленно, то эти пары воды выделились бы раньше, чем начинался процесс плавления металла; существенного влияния на процесс сварки и качество сварного соединения они не оказывали. Но процесс сварки идет быстро, поэтому часть не закончившихся процессов дегидратации совершается в зоне сварки, обогащая атмосферу дугового разряда водородом за счет разложения поступающих в нее паров воды. Всю воду, содержащуюся в твердых материалах, можно разделить на ряд видов, характеризуемых различной энергией связи с твердыми веществами, а следовательно, и условиями, необходимыми для ее удаления. Вода свободная. Примером такой воды может служить капля воды на металле или тонкий слой воды на поверхности при попадании ее извне (дождь при сварке вне помещений, брызги воды, случайно попавшие на металл при уборке цеха), роса или иней, выпавшие при изменении температуры, когда холодный металл внесен в теплое помещение с определенной влажностью воздуха. Такая вода практически не связана с металлом и удаляется в процессе нагревания до 100° С. Вода адсорбционная или гигроскопическая. Вода адсорбционная обладает энергией связи с поверхностью твердого тела, но относительно малой. Примером такой воды может являться вода, адсорбированная стеклом, которое в первый момент нагревания как бы запотевает, если оно находилось в атмосфере влажного воздуха. Такая вода также очень легко удаляется, но в зону сварки она может уже внести значительное количество водяных паров. Плавленые флюсы, полученные сплавлением полевого шпата, марганцевой руды, плавикового шпата и других окислов и представляющие собой стекловидный порошок определенной крупности (с развитой поверхностью), могут адсорбировать влагу из воздуха, особенно при переменной температуре. Влажность стекловидных флюсов составляет 0,1--0,5%, для пемзовидных несколько выше за счет более сильно развитой поверхности. Если принять влажность флюса в этих пределах и рассчитать объем водорода, который может образоваться при разложении водяного пара, то получим, что на 1 кг флюса может образоваться 1,24--6,2 дм3 водорода, измеренного при нормальных условиях. Вода кристаллизационная. Кристаллизационная вода входит в структуру кристаллов ряда химических соединений и для того, чтобы ее удалить, требуется значительная затрата энергии на разрушение и перестройку кристаллов (кристаллогидратов). Вода конституционная. Вода этого типа входит в состав соединений, и для ее удаления требуется заграбить большое количество энергии, соответствующей энергиям химических реакций. Список использованных источников 1. Думов С.И. Технология электрической сварки плавлением – Л.: Машиностроение. Ленингр. отд–ние, 1987. – 461 с. 2. Технология сварки металлов и сплавов плавлением. Под ред. акад. Б.Е. Патона М.: Машиностроение, 1974. – 768 с. 3. СТО ИРНИТУ 005–2015 Стандарт организации «Оформление курсовых проектов (работ) и выпускных квалификационных работ технических специальностей» – Иркутск, Изд–во ИРНИТУ, 2015. –39с 4. http://metallicheckiy–portal.ru. Центральный металлический портал РФ. |