реферат. Реферат по дисциплине Рабочие процессы и основы расчета энергетических установок

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

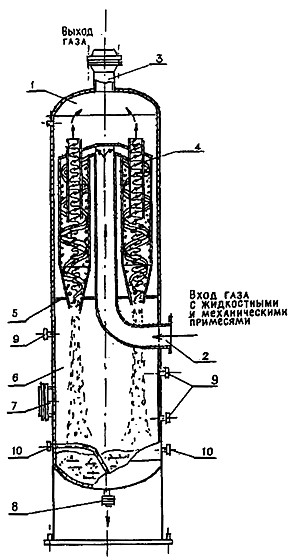

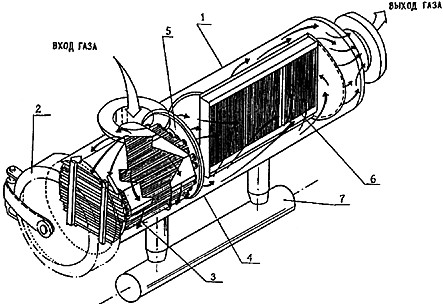

|

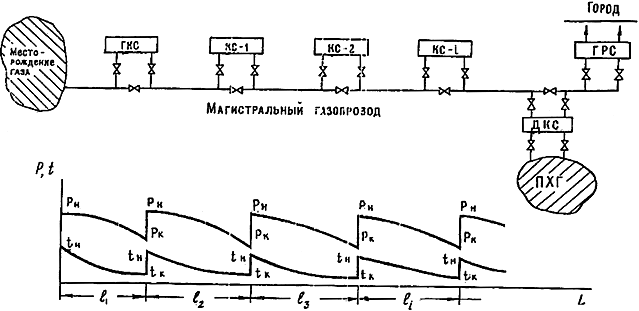

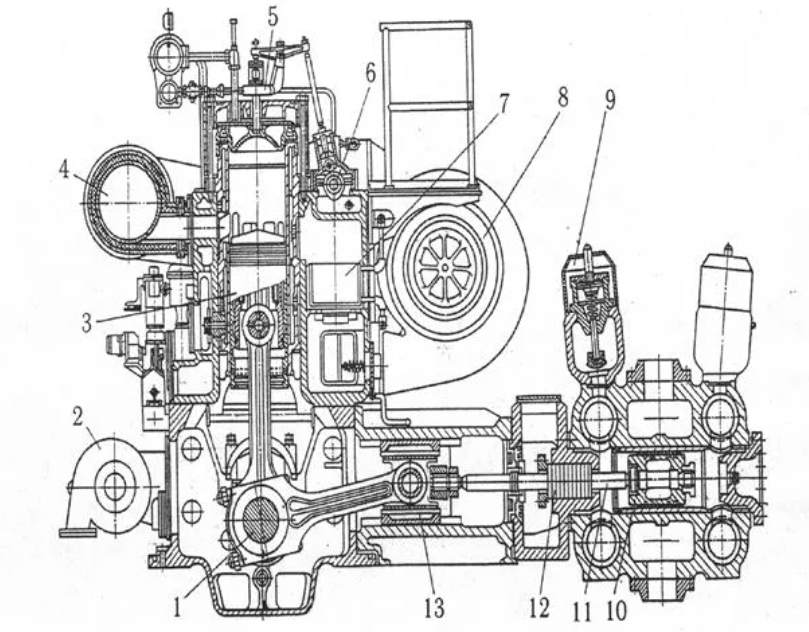

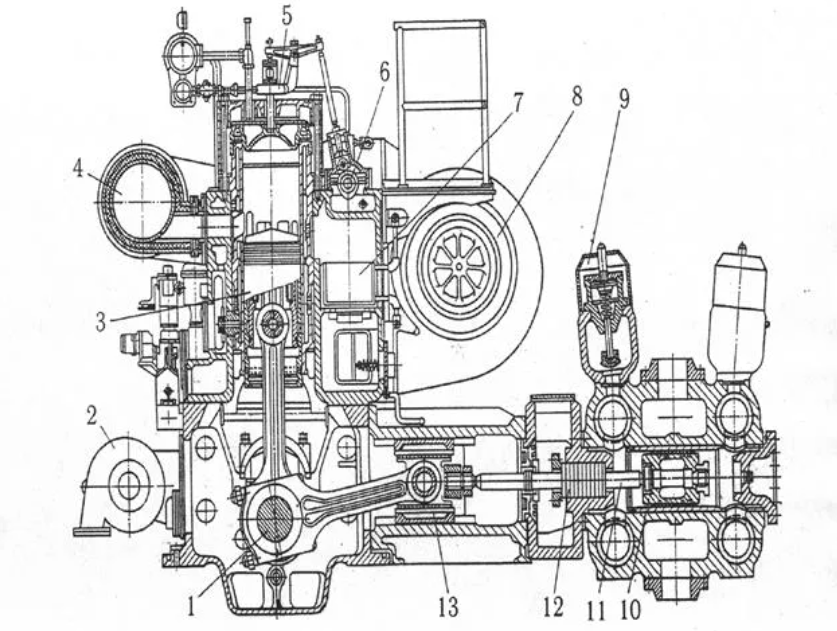

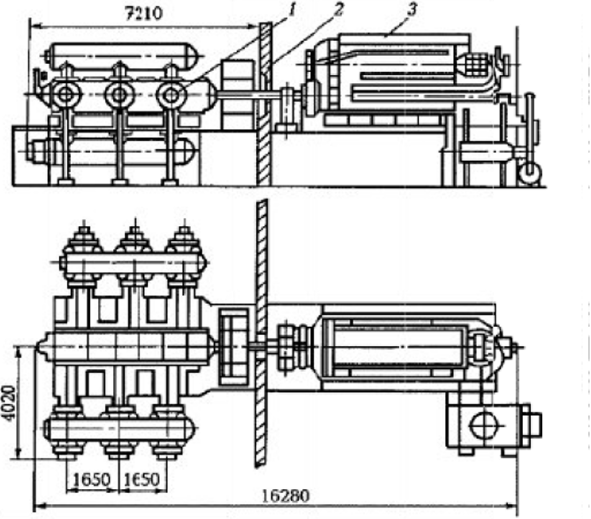

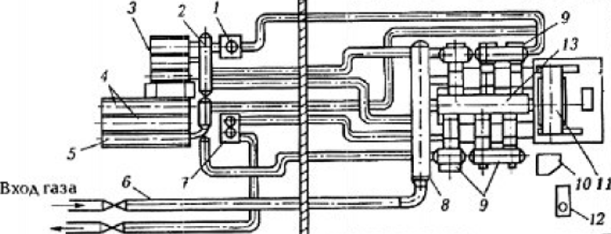

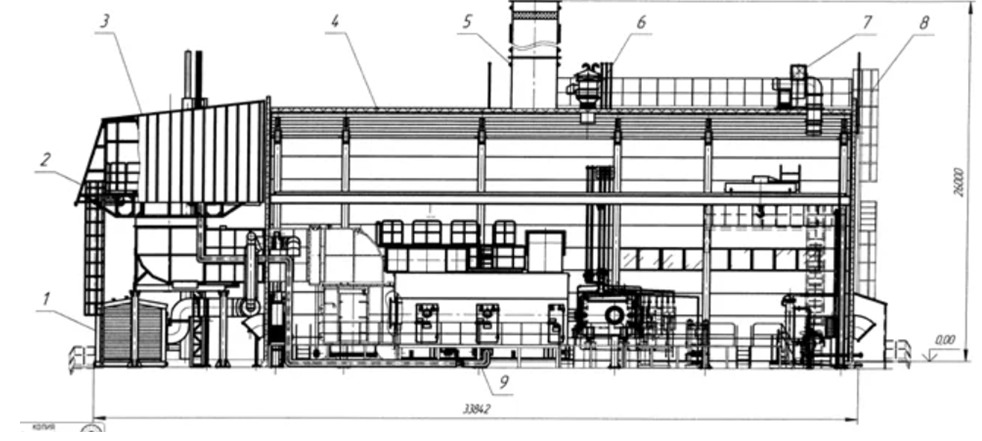

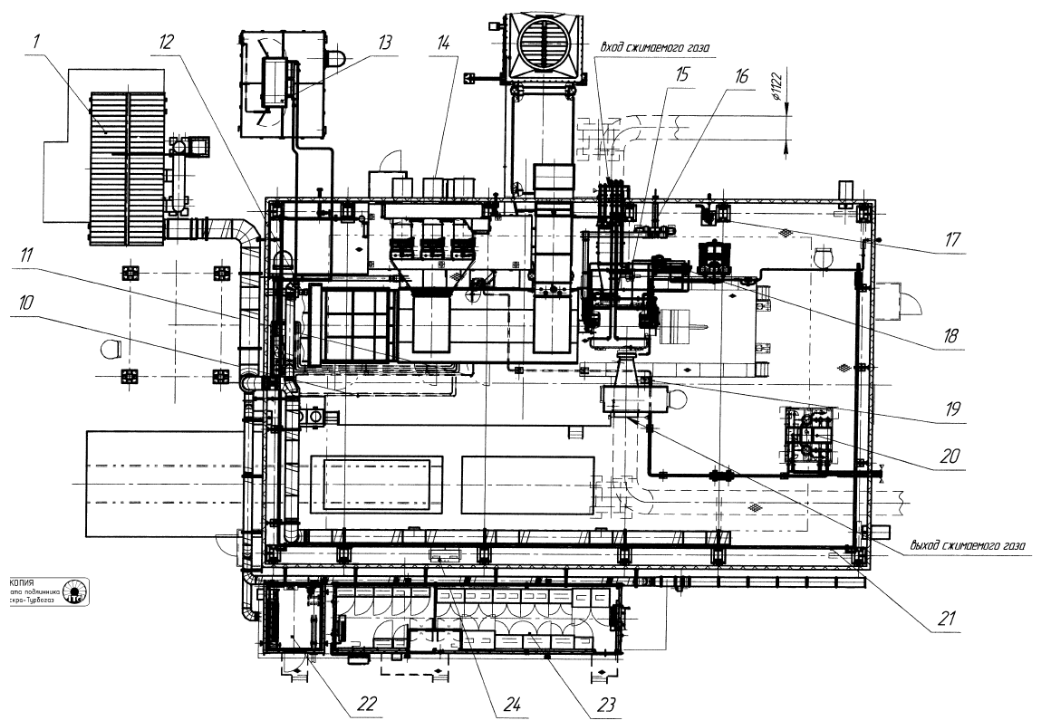

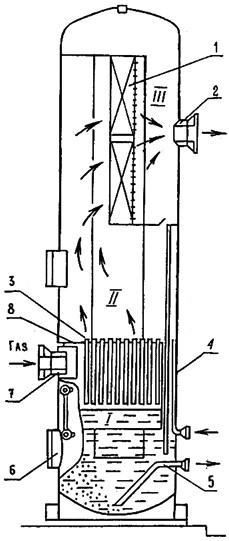

Министерство науки и высшего образования РФ Федеральное государственное автономное образовательное учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Институт нефти и газа Кафедра топливообеспечения и горюче-смазочных материалов Реферат по дисциплине «Рабочие процессы и основы расчета энергетических установок» тема: Компрессорные станции в составе магистральных газопроводов. Основное и вспомогательное оборудование компрессорных станций. Преподаватель: профессор каф. ТОГСМ, д-р техн. наук ______ В. А. Ганжа Студент: ЗНБ18-03Б, №081838070 ______ А. С. Малютина Красноярск 2023 СОДЕРЖАНИЕВВЕДЕНИЕ 3 1 Назначение, состав и классификация компрессорных станций 4 2.1 Основное оборудование компрессорной станции 7 2.2 Вспомогательное оборудование компрессорной станции 13 3 Системы очистки технологического газа на компрессорной станции 13 ЗАКЛЮЧЕНИЕ 17 СПИСОК ЛИТЕРАТУРЫ 18 ВВЕДЕНИЕ Развитие газовой и ряда смежных отраслей промышленности сегодня в значительной степени зависит от дальнейшего совершенствования эксплуатации и обслуживания систем трубопроводного транспорта природных газов из отдаленных и порой слабо освоенных регионов в промышленные и центральные районы страны. Оптимальный режим эксплуатации магистральных газопроводов заключается, прежде всего, в максимальном использовании их пропускной способности при минимальных энергозатратах на компримирование и транспортировку газа по газопроводу. В значительной степени этот режим определяется работой компрессорных станций (КС), устанавливаемых по трассе газопровода, как правило, через каждые 100-150 км. Длина участков газопровода между КС рассчитывается, с одной стороны, исходя из величины падения давления газа на данном участке трассы, а с другой - исходя из привязки станции к населенным пунктам, источникам водоснабжения, электроэнергии и т.п. КС на магистральных газопроводах сооружают с целью достижения проектной или плановой производительности повышением давления транспортируемого газа, при этом осуществляют следующие основные технологические процессы: очистку газа от жидких и твердых примесей, компримирование газа; охлаждение газа.На КС газопроводов транспортируемый газ компримируют до давления, обеспечивающего его подачу от источников газа до газораспределительных станций потребителей. Основными параметрами, контролируемыми на КС, являются количество транспортируемого газа, его давление и температура на входе и выходе. Цель: рассмотреть опыт эксплуатации компрессорной станции магистрального газопровода. Задачи: 1. Изучить особенности эксплуатации компрессорной станции; 2. Рассмотреть основное и вспомогательное оборудование КС; 3. Изучить системы очистки газа; 1 Назначение, состав и классификация компрессорных станцийПри движении газа по трубопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине газопровода. Падение давления вызывает снижение пропускной способности газопровода. Одновременно понижается температура транспортируемого газа, главным образом, из-за передачи теплоты от газа через стенку трубопровода в почву и атмосферу. Для поддержания заданного расхода транспортируемого газа путем повышения давления через определенные расстояния вдоль трассы газопровода, как отмечалось выше, устанавливаются компрессорные станции. Перепад давления на участке между КС определяет степень повышения давления в газоперекачивающих агрегатах. Давление газа в газопроводе в конце участка равно давлению на входе в газоперекачивающий агрегат, а давление в начале участка равно давлению на выходе из аппарата воздушного охлаждения газа. Современная компрессорная станция - это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа. Принципиальная схема расположения КС вдоль трассы магистрального газопровода приведена на рисунке 1, где одновременно схематично показаны изменения давления и температуры газа между компрессорными станциями.  Рисунок 1 - Схема газопровода и изменения давления и температуры газа вдоль трассы Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода. На рисунке 2 показана принципиальная схема компоновки оборудования компрессорной станции, состоящей из 3 ГПА. 1 - узел подключения КС к магистральному газопроводу; 2 - камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 - технологические трубопроводы обвязки компрессорной станции; 7 - запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС Рисунок 2 - Принципиальная схема компоновки оборудования компрессорной станции На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции. Головные компрессорные станции (ГКС) устанавливаются непосредственно по ходу газа после газового месторождения. По мере добычи газа происходит падение давления в месторождении до уровня, когда транспортировать его в необходимом количестве без компримирования уже нельзя. Поэтому для поддержания необходимого давления и расхода строятся головные компрессорные станции. Назначением ГКС является создание необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам. Принципиальным отличием ГКС от линейных станций является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомото-компрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа. Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компримирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными. Тем самым обеспечивается постоянный заданный расход газа по магистральному газопроводу. В России строятся линейные газопроводы в основном на давление Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в подземное хранилище газа от магистрального газопровода и отбор природного газа из подземного хранилища (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа. ДКС строятся также на газовом месторождении при падении пластового давления ниже давления в магистральном трубопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища с целью его очистки от механических примесей и влаги, выносимой с газом. Компрессорные станции магистральных газопроводов и насосные станции магистральных нефтепроводов проектируют и сооружают главным образом в комплектно-блочном исполнении. Это значит, что перекачивающие агрегаты, основное и вспомогательное технологическое оборудование станций поставляют в виде полностью подготовленных к монтажу блоков. Перекачивающие агрегаты размещают в групповых или индивидуальных зданиях, а также в транспортабельных габаритных укрытиях – блок-контейнерах и блок-боксах. Групповые и индивидуальные здания компрессорных и насосных станций – каркасные, со стальным облегченным каркасом. Стены и крыша этих зданий выполнены из легких трех – и двухслойных панелей. Трехслойная панель имеет рамку-каркас, закрытую с двух сторон листами оцинкованной стали, алюминиевого сплава или асбестоцемента 2.1 Основное оборудование компрессорной станцииОсновным оборудованием на КС являются ГПА(газоперекачивающие агрегаты), которые могут быть поршневого или центробежного типа. Приводом поршневых компрессоров являются газовые двигатели, выполненные, как правило, в одном блоке с компрессором. Такой агрегат получил название газомотокомпрессора (ГМК). Центробежные машины для перекачки газа – нагнетатели, могут иметь привод от газотурбинных установок (ГТУ) или от электродвигателей. Поршневой ГПА (ПГПА) представляет собой агрегат, состоящий из газового двигателя и поршневого компрессора, соединенных общим коленчатым валом (газомотокомпрессор ГМК) или муфтой (спаренные ПГПА). При малых подачах газа (до 5000 млн. м3/год) в свое время наиболее широкое применение нашли газомотокомпрессоры, мощность которых достигла 5500 кВт. При больших подачах газа используют центробежные нагнетатели с приводом от электродвигателя или от ГТУ, мощность которых достигает 12500 и 25000 кВт соответственно. В 1953 году на базе 10ГК-1 начат выпуск газомотокомпрессора 10ГКН (представленный на рисунке 3) мощностью 1100 кВт и с подачей газа до 0,8 млн м3/сут. Повышение мощности было достигнуто за счет использования наддува, т.е заполнения рабочих цилиндров двигателя воздухом под более высоким избыточным давлением.  1 – коленчатый вал, 2 – водяной насос, 3 – поршень двигателя, 4 – выпускной коллектор, 5 – газовыпускной клапан, 6 – распределительный вал, 7 – охладитель наддувочного воздуха, 8 – турбокомпрессор, 9 – регулятор производительности, 10 – поршень компрессора, 11 – шток, 12 – сальник, 13 – крейцкопф Рисунок 3 – Поперечный разрез ГМК 10ГКН На некоторых КС применялись газомотокомпрессоры марки МК-8 и МК-10, мощность которых составляла 2210 и 2500 кВт соотвественно. МК-8 представлен на рисунке 4. В отличие от ГМК марки 10ГК на ГМК МК8 цилиндры двигателя объединены единым блоком. По сравнению с газомотокомпрессорами 10ГК и 10ГКН газомотокомпрессоры МК8 имеют повышенную агрегатную мощность, более высокие КПД как силовой, так и компрессорной части. Эти ГМК способны работать с высокими КПД в широком диапазоне степеней повышения давления, полностью автоматизированы и приспособлены для управления с диспетчерского пункта станции.  1 – коленчатый вал, 2 – водяной насос, 3 – поршень двигателя, 4 – выпускной коллектор, 5 – газовыпускной клапан, 6 – распределительный вал, 7 – охладитель наддувочного воздуха, 8 – турбокомпрессор, 9 – регулятор производительности, 10 – поршень компрессора, 11 – шток, 12 – сальник, 13 – крейцкопф Рисунок 4– Поперечный разрез ГМК МК8 Газомотокомпрсссор МК8 представляет собой стационарный агрегат, состоящий из 8-цилиндрового рядного двухтактного газового двигателя и 4-цилиндрового горизонтального поршневого компрессора двойного действия, смонтированных под прямым углом на фундаментной раме с общим коленчатым валом. Газоперекачивающий агрегат (ГПА) предназначен для повышения давления и перемещения газа, поступающего из входного коллектора компрессорной станции магистрального газопровода. ГПА находят применение в головных (ГКС), линейных (ЛКС) и дожимных (ДКС) компрессорных станциях магистральных газопроводов, а также в подземных хранилищах газа (ПХГ) и в специальных технологических установках. По функциональному признаку ГПА разделяются для применения на: - головных КС; - линейных КС; - дожимных КС; - подземных хранилищ газа; - специальных технологий (обратной закачки газа в пласт, газлифта, сбора и транспортировки попутного газа и др.); По принципу действия ГПА с компрессорами: - объемного действия (в основном поршневыми компрессорами); - динамического действия (в основном с центробежными компрессорами). Нашел распространение также газоперекачивающий агрегат ГПА-5000 (изображенный на рисунке 5), представляющий собой компоновку двух машин: газового двигателя внутреннего сгорания и поршневого компрессора оппозитной конструкции. Основная идея создания оппозитных компрессоров заложена в стремлении уравновесить возвратно-поступательные силы, действующие в кривошипно-поршневой группе агрегата. ГПА-5000 обладает следующими преимуществами: уравновешивание масс позволило повысить обороты компрессора и снизить затраты на фундамент, облегчить ремонт и ревизию оборудования, уменьшить высоту здания для установки агрегата. Подача ГПА-5000 составляет 4,0 млн м3/сут, мощность - 3680 кВт.  1 - поршневой компрессор; 2 -разделительная стенка; 3 - газовый двигатель Рисунок 5 - Общий вид ГПА-5000 Двигатель 61 ГА агрегата ГПА-5000 - двухтактный, двухрядный, 16-цилиндровый со встречно-движущимися поршнями и турбонаддувом. Особенность двигателя 61 ГА - встроенная зубчатая передача, соединяющая верхние и нижние коленчатые валы. Продувку и наполнение воздухом цилиндров производят с помощью турбокомпрессора, связанного с помощью шестеренчатой передачи и гидромуфты с коленчатым вал да двигателя. Воздух поступает из нагнетателя в цилиндр через окна, управляемые верхним поршнем, и вытесняет отработавшие газы через окна, управляемые нижним поршнем. Агрегат ГПА-5000 полностью автоматизирован. Запуск, остановка и управление режимом работы агрегата выполняются с центрального пульта управления. Имеется местный щит, позволяющий аварийно останавливать агрегат, а также управлять им при выполнении наладочных и регулировочных работ. Отличительной особенностью агрегата ГПА-5000 является малая удельная масса (34,5 кг/кВт); при этом двигатель 61 ГА в сборе имеет массу 39 т, компрессор с цилиндрами и коллекторами - 88 т. Малые габариты и масса двигателя позволяют блочно компоновать, транспортировать и монтировать их на КС. Отрегулированный на заводе двигатель устанавливают на фундамент и после присоединения к топливной, водяной и масляной системам запускают в работу без переналадок и регулировок. На компрессорных станциях магистральных газопроводов применяют также комбинированные ГПА. Под комбинированными ГПА понимают агрегаты, сочетающие в себе принципиально различные двигатели (газотурбинный, электрический, поршневой) с разными типами нагнетателей (компрессоров), объединенные с целью повышения экономических показателей в каждом главном элементе ГПА и максимального использования их термодинамических, конструктивных и эксплуатационных преимуществ. К числу комбинированных ГПА, нашедших практическое применение в газовой и нефтяной промышленности, относят, например, электроприводные поршневые ГПА (ЭПГПА) (рисунок 6). Эти агрегаты (6М2.Г-210/3-56) с высоким уровнем автоматизации имеют синхронный электродвигатель типа мощностью 4000 кВт с частотой вращения п = 375 об/мин, во взрывобезопасном исполнении, позволяющем его установку в общем зале с оппозитным шестирядным поршневым компрессором 6М25. Попутный нефтяной газ, который прежде сжигали на факелах нефтяных промыслов, стали компримировать агрегатами в три ступени. Диаметр цилиндров первой, второй и третьей ступеней - 750, 450, 290 соответственно, ход поршней - 400 мм со средней скоростью 5 м/с, охлаждение цилиндров масла и газа между ступенями - двухконтурное водяное. Для удаления влаги и масла, сконденсировавшихся в процессе охлаждения, смонтированы масловлагоотдепители жалюзийного типа. Производительность и нагрузка ГПА регулируются ступенчато подключением восьми дополнительных полостей на цилиндрах первой ступени. В области поршневых двигателей и компрессоров к комбинированным ГПА могут быть отнесены газовые поршневые двигатели, соединенные с центробежным нагнетателем, или поршневые компрессоры, приводимые в действие от газовых турбин.  1 - влагомаслоотделитель; 2 - коллектор холодильника; 3 - холодильник I ступени; 4, 5 - холодильники II ступени; 6 - трубопровод; 7 - влагомаслоотделитель II и III ступеней; 8 - коллектор всасывания I ступени; 9 - буферные емкости II и III ступеней; 10 - блок масляной системы компрессора и электродвигатель; 12 - сепаратор с электродвигателем Рисунок 6 - Схема комбинированного ГПА типа 6М25-210/3-56: В качестве примера ниже приведено общее описание и основы конструкции ГПА-16М-08 «Урал» (представленной на рисунке 7) с газотурбинной энергетической установкой ГТУ-16ПА, агрегатированной с центробежным компрессором НЦ16М/120. ГПА представляет собой технологическую установку ангарного исполнения, предназначенную для сжатия и транспортирования природного газа. ГПА состоит из блоков и узлов максимальной заводской готовности, монтаж которых производится на месте эксплуатации. Элементы систем обеспечения работоспособности ГПА установлены в блоках. Основным элементом ГПА является центробежный компрессор с газотурбинным приводом. В качестве привода используют ГТУ-16ПА, размещенную в турбоблоке. Турбоблок предназначен для выполнения главных функций ГПА: приема газа, сжатия газа в компрессоре и подачи в магистральный трубопровод.   1 – система приточной вентиляции, 2 – система подогрева циклового воздуха, 3 – система воздухозаборная, 4 – индивидуальное укрытие ГПА ангарного типа, 5 – система выхлопа, 6 – система аварийной вентиляции, 7 – система вытижной вентиляции, 8 – площадки обслуживания и лестницы, 9 – турбоблок, 10 – трубопроводы системы очистки ГВТ двигателя, 11 – система дренажная, 12 – система наддува кожуха, 13 – система масообеспечения ГТУ, 14 – система охлаждения, 15 – система контроля магнитного подвеса, 16 – система охлаждения трансмиссии, 17 – система обеспечения барьерным воздухом компрессора, 18 – трубопроводная обвязка системы сухих газодинамических уплотнений, 19 – система контроля газовой магистрали, 20 – система газовая, 21 – система пожаротушения, 22 – отсек пожаротушения, 23 – блок управления, 24 – освещение ГПА Рисунок 7 - Общий вид ГПА-16-08М 2.2 Вспомогательное оборудование компрессорной станцииВспомогательное оборудование предназначено для обеспечения экономичной, надежной, и длительной работы КС, уменьшения износа компрессоров, а также для подачи потребителям газа требуемого давления, необходимой температуры, чистоты и минимальной влажности. Вспомогательным оборудованием на КС являются: - установки по очистке газа от пыли и капельной влаги; - оборудование для охлаждения газа после его выхода из нагнетателей; - оборудование систем смазки, уплотнения для центробежных нагнетателей, регулирования и защиты ГПА. -узел редуцирования давления пускового, топливного газа и газа собственных нужд; - электростанция собственных нужд или трансформаторная подстанция при внешнем источнике энергоснабжения; - котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов; - ремонтно-эксплуатационный блок; - служебно-эксплуатационный блок; - служба связи; - объекты водоснабжения, канализации и очистные сооружения. 3 Системы очистки технологического газа на компрессорной станцииПри добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации. Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода. Все это приводит к необходимости устанавливать на КС различные системы очистки технологического газа. Первое время на КС для очистки газа широко использовали масляные пылеуловители, представленный на рисунке 8.  1 - сепараторное устройство; 2 - выходной патрубок; 3, 4, 5 - контактные и дренажные трубки; 6 - люк; 7 - входной патрубок; 8 - отбойный козырек Рисунок 8 - Вертикальный масляный пылеуловитель Вертикальный масляный пылеуловитель обеспечивали достаточно высокую степень очистки (до 97-98%). Масляные пылеуловители работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. Примеси, смоченные маслом, сепарируются из потока газа, само масло очищается, регенерируется и вновь направляется в масленый пылеуловитель. Масляные пылеуловители чаще выполнялись в виде вертикальных сосудов. В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц. Циклонные пылеуловители более просты в обслуживании, нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы. Циклонный пылеуловитель представлен на рисунке 9.  1 - верхняя секция; 2 - входной патрубок; 3 - выходной патрубок; 4 - циклоны; 5 - нижняя решетка; 6 - нижняя секция; 7 - люк-лаз; 8 - дренажный штуцер; 9 - штуцеры контролирующих приборов; 10 - штуцеры слива конденсата Рисунок 9 - Циклонный пылеуловитель Циклонный пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звездообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решетке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твердые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата. В процессе эксплуатации необходимо контролировать уровень отсепарированной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стекол и датчиков, закрепленных к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости. В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей, представленный на рисунке 10.  1 - корпус фильтр-сепаратора; 2 - быстрооткрывающийся затвор; 3 - фильтрующие элементы; 4 - направляющая фильтрующего элемента; 5 - трубная доска камеры фильтров; 6 - каплеотбойник; 7 - конденсатосборник Рисунок 10 - Фильтр-сепаратор Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит коагуляция (слипание мелких частиц) жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию - секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехпримеси и жидкость удаляются в нижний дренажный сборник и далее в подземные емкости. Для работы в зимних условиях фильтр-сепаратор снабжен электрообогревом его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание мехпримесей на поверхности фильтр-элемента, что приводит к увеличению перепада давлений на фильтр-сепараторе. При достижении перепада, равного 0,04 МПа, фильтр-сепаратор необходимо отключить и произвести в нем замену фильтр-элементов на новые. Как показывает опыт эксплуатации газотранспортных систем, наличие двух степеней очистки обязательно на станциях подземного хранения газа (СПХГ), а также и на первой по ходу линейной компрессорной станции, принимающей газ из СПХГ. После очистки, содержание механических примесей в газе не должно превышать 5 мг/м Газ, поступающий на головные компрессорные станции из скважин, практически всегда в том или ином количестве содержит влагу в жидкой и паровой фазах. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. При взаимодействии с газом при определенных термодинамических условиях образуются твердые кристаллические вещества - гидраты, которые нарушают нормальную работу газопровода. Одним из наиболее рациональных и экономичных методов борьбы с гидратами при больших объемах перекачки является осушка газа. Осушка газа осуществляется сепараторами различной конструкции с использованием твердых (адсорбция) и жидких (абсорбция) поглотителей. С помощью установок осушки газа на головных сооружениях уменьшается содержание паров воды в газе, снижается возможность выпадания конденсата в трубопроводе и образования гидратов. Очищенный природный газ не имеет ни цвета, ни запаха, поэтому для обнаружения его утечек и определения наличия в воздухе газ предварительно одорируют, т.е. добавляют в него специальные вещества-одоранты, обладающие сильным специфическим запахом. В качестве одорантов обычно используют этилмеркаптан и тетрагидротиофен. Одоризация газа производится, как правило, на специальных сооружениях магистрального газопровода перед его раздачей потребителям, но иногда одоризацию производят и на газораспределительных станциях (ГРС). ЗАКЛЮЧЕНИЕИсходя из вышеизложенного, можно сделать вывод о том, что компрессорная станция является неотъемлемой и составной частью магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода. СПИСОК ЛИТЕРАТУРЫСиницын С.Н., Барцев И.В., Леонтьев Е.В. Влияние параметров природного газа на характеристики центробежных нагнетателей, В кн.: Транспорт и хранение газа (Труды ВНИИГАЗа). – Москва, 1967. – 29, 37с. Альбом приведенных газодинамических характеристик и центробежных нагнетателей. Союзоргэнергогаз. ВНИИГАз, - Москва, 1985. - 87с. Определение нормы технологического проектирования. Магистральные трубопроводы. Часть 1. Газопроводы. ОНТП-51-1-85. – Москва, 1985. - 202 с. Берман Р.Я., Панкратов В.С. Автоматизация систем управления магистральными газопроводами. – Ленинград, 1978. - 159 с. Сухарев М.Г., Ставровский Е.Р. расчеты систем транспорта газа с помощью вычислительных машин. – Москва, 1971. – 80 с. Кудинов В.И. Основы нефтегазопромыслового дела. Институт компьютерных исследований — Удмуртский госуниверситет, — Москва-Ижевск 2004. — 720 с. Компрессорная станция [Электронный ресурс] URL: https://stavropol-tr.gazprom.ru/press/proekt-azbuka-proizvodstva/kompressornaya-stantsiya/. – Дата обращения: 26.01.2023 Дожимная компрессорная станция [Электронный ресурс] URL: https://stavropol-tr.gazprom.ru/press/proekt-azbuka-proizvodstva/dozhimnaya-kompressornaya-stantsiya/. – Дата обращения: 26.01.2023. |