СОВРЕМЕННЫЕ ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ РАЗВИТИЯ ТЕХНИКИ И ТЕХНОЛОГИИ ПРОВОДКИ СКВАЖИН СЛОЖНОГО ПРОФИЛЯ. РЕФЕРАТ. Реферат по дисциплине Современные проблемы развития науки, техники и технологии (нефтегазовые техника и технологии) по теме

Скачать 203.74 Kb. Скачать 203.74 Kb.

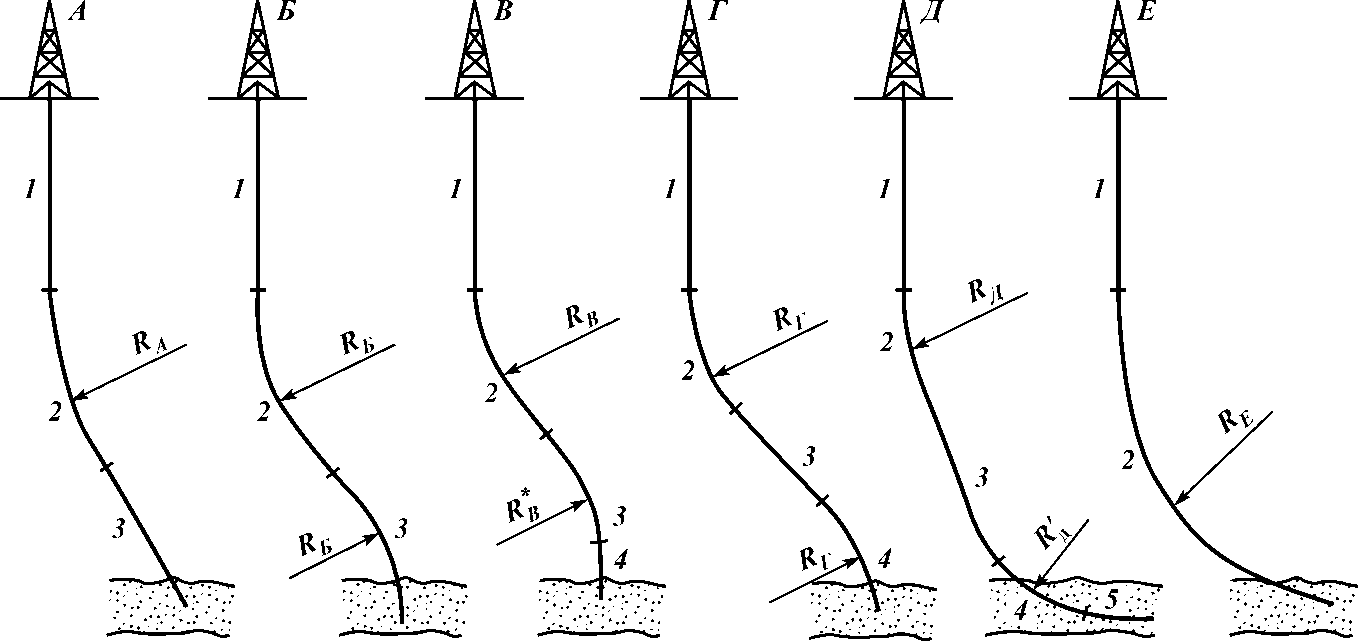

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Горно-нефтяной факультет Кафедра «Машины и оборудование нефтегазовых промыслов» РЕФЕРАТ по дисциплине «Современные проблемы развития науки, техники и технологии (нефтегазовые техника и технологии)» по теме: СОВРЕМЕННЫЕ ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ РАЗВИТИЯ ТЕХНИКИ И ТЕХНОЛОГИИ ПРОВОДКИ СКВАЖИН СЛОЖНОГО ПРОФИЛЯ Студент группы Проверил профессор Уфа 2022 СОДЕРЖАНИЕ ВВЕДЕНИЕ 8 1Актуальность проблем 9 2 Направленное бурение скважин и его проблемы 10 Внедрение телеметрических систем началось в 60-х годах, а роторных управляемых систем в конце прошлого века. За время использования накоплен определенный опыт, изложенный в следующих работах [1-2]. 12 Важным дополнением к телеметрическим системам стали геофизические датчики, измеряющие свойства горных пород и позволяющие осуществлять каротаж в процессе бурения. 12 Кроме того, анализ литературных данных [3-4] показал, что нарушения проводки скважин, вызываемые различными причинами, существенно зависят от типа и состояния телеметрических и роторных управляемых систем. По промысловым данным из общего числа пробуренных скважин, до 50%, составляли скважины с нарушениями технологии проводки скважины. 12 Выявлены основные проблемы, которые приводят к некачественной проводке скважин: 12 1 Неточное измерение зенитного угла и азимута датчиками телеметрической системы; 12 2 Неточное измерение меры инструмента, глубины скважины; 12 3 Неточное прогнозирование положения ствола скважины на забое и далее, отсутствие учёта тенденции при бурении с вращением и влияния геологического разреза при наборе параметров кривизны; 12 4 Прогнозирование траектории по упрощенной схеме; 12 5 Неверное прогнозирование по возвращению на плановую траекторию по данным телеметрии; 12 6 Частые необоснованные корректировки ствола скважины, избыточное количество и длина слайдов относительно бурения с вращением инструмента; 12 7 Отказ оборудования; 12 8 Несвоевременная поверка телесистем; 12 9 Неполное использования возможностей телесистем, неиспользование возможностей динамических замеров; 12 10 Недобор проектных параметров траектории; 13 11 Несоответствие технологии проводки скважин геолого-техническим условиям месторождений. 13 Проводка сложных пространственных профилей требует обязательного использования телеметрических систем для точного и оперативного определения положения ствола скважины, интенсивности изменения зенитного угла и азимута при направленном бурении и тенденции изменения зенитного и азимутального углов при роторном бурении. 13 При направленном бурении с забойными двигателями, из-за изменения геологических условий пространственная интенсивность искривления может кратно измениться, что может привести к нарушению проекта на скважину. 13 Для точной проводки ствола скважины в соответствии с проектом на сложных по траектории участках обязательно использование данных о зенитном угле в динамике непосредственно в процессе бурения. Также рекомендуется использование наддолотных модулей телеметрических систем для измерения в непосредственной близости к долоту. Геолого-технические условия бурения должны учитываться при выборе долот, винтовых забойных двигателей, телеметрических и роторных управляемых систем, указанное оборудование необходимо адаптировать с учётом свойств горных пород и разработать специально для конкретных условий месторождений. 13 Оценка технико-экономических последствий применения телеметрических систем в направленном бурении выявила недостаточное использование возможностей телеметрии, приводящее к увеличению непроизводительных затрат на направленное бурение до 50% от планируемых. 13 3 Анализ применяемых технологий для бурения скважин с большим отходом и проблемы при их эксплуатации 14 Состояние современных нефтегазовых месторождений: сложность геологической структуры, низкий коэффициент нефтегазоотдачи, плотная сетка разбуривания, сложный профиль водонефтяного контакта, низкое пластовое давление, плохое состояние крепи основных стволов старых скважин, условия НГДУ; предъявляют высокие требования к качеству строительства наклонно-направленных и горизонтальных скважин. 14 Обобщая требования к оборудованию и технологии проводки скважин, разработаны общие требования: 14 1 помимо инклинометрических датчиков телеметрические системы должны оснащаться датчиками технологических и геофизических параметров; 14 2 непромер от забоя до датчиков телеметрии и каротажа должен быть минимально возможным, рекомендуется использование датчиков между ГДЗ и долотом – наддолотных модулей инклинометрии; 14 3 должны точно измеряться глубина скважины, зенитный угол, азимутальный угол; 14 4 должны точно соблюдаться интенсивности искривления ствола скважины по зенитному углу, азимуту и в пространстве; 14 5 необходимо точное соблюдение плановой траектории, недопущение выхода из коридора бурения 1м по вертикали вниз/вверх от плановой траектории, подбор и адаптация оборудования для соблюдения плановой траектории без нарушения коридора бурения. 14 6 при отклонении от плановой траектории нужна корректировка траектории для возвращения к проекту в необходимой точке; 14 7 обязателен постоянный контроль траектории с автоматизацией типовых операций, по возможности с удаленным сопровождением для снижения влияния человеческого фактора; 14 8 телеметрические и роторные системы должны быть максимально надежными; 14 9 технология проводки скважины должна быть модульной и масштабируемой для использования на большом количестве объектов [13]. 15 Наиболее качественное бурение скважин со сложными профилями осуществляется с помощью роторно-управляемых систем. Разрабатываемые в настоящее время управляемые системы роторного бурения могут в автономном режиме осуществлять целенаправленное изменение зенитного и азимутального углов или производить их стабилизацию при бурении по команде с поверхности [11]. 15 Некоторые сервисные компании в настоящее время развивают системы с электрическим каналом связи к телеметрии и РУС, по аналогии с трубами для электробурения. Эти системы используют электрические провода, встроенные в каждую бурильную трубу, через которые осуществляется передача информации. Скорость передачи данных на несколько порядков выше, чем у систем с гидравлическим или электромагнитным каналами связи, как от скважинного инструмента на поверхность, так и с поверхности до скважинного инструмента [9]. В 2006 система передачи данных по бурильным трубам ИнтеллиСерв (НОВ), обеспечивающая скорость передачи данных до 1 мегабита в секунду, была введена в эксплуатацию (рисунок 2). Система использует бесконтактную индуктивную связь между отрезками кабеля на торцах трубы. Для устойчивой связи каждые 500 м в колонну труб встраивается повторитель. Минусом этой системы является значительное удорожание бурильных труб. РУС на бурильной колонне с электрическим каналом связи может незамедлительно передавать и принимать данные, за счёт чего управление траекторией можно автоматизировать [14]. 15 16 Рисунок 2 – Труба со встроенным кабелем [11] 16 При использовании для бурения колонны гибких непрерывных труб электрический канал связи является наиболее оптимальным и оправданным. На данный момент существует достаточно надежное оборудование для заправки геофизического кабеля в колонну труб, при этом кабель является цельным на всем протяжении. Кроме того, особенностью КНБК при таком бурении является наличие ориентирующего устройства для отклонителя (т. к. отсутствует возможность вращать колонну с поверхности). Энергопотребление этого устройства намного выше потребления остальных устройств, что делает работу такой системы от батарей или генератора невозможной. Использование кабеля позволяет подводить питание к устройствам непосредственно с поверхности. Моторизованная РУС на ГНКТ с электрическим каналом связи может незамедлительно передавать и принимать данные, за счёт чего управление траекторией можно полностью автоматизировать [5]. 16 4 Необходимость создания отечественных РУС 17 В области бурения направленных и горизонтальных скважин наблюдается значительное усложнение траекторий скважин, увеличение количества и длины интервалов направленного бурения, также возникает необходимость обеспечения стабильного предсказуемого изменения параметров зенитного угла и азимута на участках плавного изменения траектории скважины. Даже на участках стабилизации возникает необходимость соблюдения строгой прямолинейности ствола скважины. Использование забойных двигателей с регулируемым на поверхности узлом перекоса решает большую часть проблемы, но остается необходимость изменения геометрических характеристик КНБК непосредственно на забое. 17 На сегодняшний день, значительную долю нарушений и брака в работе при ориентированном бурении скважин составляют: превышение допустимых пределов значений темпа (интенсивности) искривления ствола по сравнению с проектным профилем; «непопадание» в круг допуска; выход горизонтального ствола из «коридора бурения», пересечение пласта или «вылет» из него и т.д., что приводит к необходимости проведения исправительных работ по корректировке ствола, и, в некоторых случаях, перебуриванию ствола. Основными причинами указанных обстоятельств являются причины организационно-технического и в меньшей мере - геологического характера. В их числе: неправильный выбор забойной компоновки и прогнозирование характера его работы; нехватка или недостаточность необходимых типоразмеров элементов КНБК (калибраторов, центраторов), серийных забойных отклонителей с регулируемым механизмом искривления; сверхдопустимые погрешности измерений применяемых телеметрических систем; отсутствие соответствующего программного обеспечения; низкий уровень квалификации операторов направленного бурения и др [11]. 17 Рисунок 3 – РУС-ГМ-195 [7] 18 19 ВЫВОДЫ 20 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 21 10Федеральные нормы и правила в области промышленной безопасности «Правил безопасности в нефтяной и газовой промышленности»: [Утв. Приказом Ростехнадзора №101 от 12.03.2013 г.]. - Москва.: Изд-во стандартов, 2017. – 576 с. 21 13Larsen Lena Kyrvestad. Tools and Techniques to Minimize Shock and Vibration to the Bottom Hole Assembly / Bernt Sigve Adnoy. – University of Stavanger. – 2014. P. 135 – 139. 22 ВВЕДЕНИЕ В нефтегазовой отрасли России поддержание высокого уровня добычи углеводородов в настоящее время и в обозримом будущем будет достигаться за счет эксплуатации наиболее крупных месторождений Западной Сибири и Урало-Поволжья, в которых сосредоточена основная часть текущих запасов нефти и газа. Уменьшение пластового давления, снижение дебита и высокая обводненность скважин в указанных регионах являются неизбежным следствием интенсивной эксплуатации нефтегазовых месторождений. К настоящему времени высокопродуктивные запасы в значительной мере выработаны [9]. Бурение геологоразведочных скважин в сложившихся условиях стало единственным надёжным способом уточнения текущих запасов старых и разведки новых месторождений углеводородов. При геологоразведочных работах в труднодоступных и уже освоенных регионах страны возникает объективная необходимость в бурении наклонных, горизонтальных и многозабойных скважин. При этом надежность и качество результатов геологоразведочных работ определяются точностью реализации проектного профиля скважины. Многолетняя практика строительства наклонно направленных скважин показывает, что траектория бурения во многих случаях существенно отличается от проектного профиля, а ствол скважины формируется с образованием дефектов в виде уступов, желобов и локальных искривлений, которые осложняют проведение геофизических работ. 1Актуальность проблем К строительству высокотехнологичных геологоразведочных скважин нефтяные компании приступили в конце 90-х годов. Опыт бурения горизонтальных и многозабойных скважин выявил недостаточную для целей геологоразведочных работ точность выполнения проектного профиля, а также низкое качество ствола скважины. Указанные проблемы наклонного и горизонтального бурения обусловлены устаревшей научно-методической основой такой технологии. Типовая технология проводки направленных скважин основана на технических решениях, которые были разработаны еще в 70 80 годах прошлого столетия. Поэтому существенное улучшение качества строительства наклонно направленных и горизонтальных скважин, внедрение технологии строительства многозабойных скважин невозможно без разработки и испытания новых технологических и технических решений. В этой связи совершенствование технологии проводки скважин сложного профиля при использовании телеметрических и роторных управляемых систем является актуальной, и недостаточно решенной в настоящее время проблемой, решение которой особенно актуально в условиях постоянного роста доли сложнопрофильных скважин в объеме эксплуатационного бурения. Также необходимы методики проектирования, сопровождения, расчёта радиуса и интенсивности искривления, оптимизации бурения с использованием телеметрических и роторных управляемых систем, внедрение отечественного оборудования и технологии. 2 Направленное бурение скважин и его проблемы При бурении скважины проектируются вертикальными или наклонными. Наклонными считаются скважины, отклонение которых от вертикали составляет: - более 2º при колонковом бурении; - более 6º - при глубоком бурении скважин. Горизонтально-разветвленная скважина – скважина, состоящая из основного ствола, из которого пробурен 1 или несколько боковых горизонтальных стволов (ответвлений). Боковой горизонтальный ствол скважины (БГС) – наклонно-направленный боковой ствол, содержащий участок с зенитным углом более 80°. Отклонение скважины от вертикали может вызываться естественными условиями или искусственно: - естественное – обусловливается рядом причин (геологических, технических, технологических), зная которые, можно управлять положением скважины в пространстве; - искусственное – любое принудительное их искривление. Наклонные скважины, направление которых в процессе бурения строго контролируется, называют наклонно-направленными. Наклонно-направленное бурение (ННБ) эффективно применяется при бурении скважин на нефть и природный газ: - при разработке месторождений; - в акваториях; - в болотистых или сильно пересеченных местностях; - при бурении вспомогательных скважин для глушения открытых фонтанов; - при многоствольном бурении; - отклонении нижней части ствола вдоль продуктивного горизонта с целью увеличения дренажа. Верхний интервал ствола наклонной скважины должен быть вертикальным, c последующим отклонением в запроектированном азимуте. Наклонно-направленное бурение нефтяных и газовых скважин осуществляется по специальным профилям, которые можно увидеть на рисунке 1.  Рисунок 1 – Типы профилей скважин [8] Зарубежный опыт строительства кустовых скважин свидетельствует о том, что все большее число наклонных скважин бурится по профилям типа А и Д (иногда без участка 5). Могут быть и варианты профиля Д (дуга окружности, большой длины наклонно прямолинейный участок, участок с постоянно возрастающим значением зенитного угла). Профили типов А и Д (разных вариаций) выгодно отличаются от других тем, что не имеют перегибов, это улучшает проходимость инструмента, снижаются силы сопротивления при движении бурильных и обсадных колонн. Перспективным является двухинтервальный тип профиля Е, разработанный во ВНИИБТ, состоящий из вертикального участка, плавно переходящего в дугу большого радиуса (малоинтенсивный набор значения зенитного угла). Необходимо отметить, что абсолютное большинство проектируемых типов профилей являются плоскими. Однако в процессе бурения, особенно в сложных горно-геологических условиях, происходит искривление скважин, и профиль становится пространственным [8]. Рост объемов наклонно-направленного бурения скважин с углами отклонения ствола скважин от вертикали более 50° обусловили ограничения по применению традиционных методов исследований с помощью аппаратуры, спускаемой в скважину на кабеле, и вызвали необходимость разработки специальных технологий доставки скважинных приборов в интервал исследований [6]. Внедрение телеметрических систем началось в 60-х годах, а роторных управляемых систем в конце прошлого века. За время использования накоплен определенный опыт, изложенный в следующих работах [1-2]. Важным дополнением к телеметрическим системам стали геофизические датчики, измеряющие свойства горных пород и позволяющие осуществлять каротаж в процессе бурения. Кроме того, анализ литературных данных [3-4] показал, что нарушения проводки скважин, вызываемые различными причинами, существенно зависят от типа и состояния телеметрических и роторных управляемых систем. По промысловым данным из общего числа пробуренных скважин, до 50%, составляли скважины с нарушениями технологии проводки скважины. Выявлены основные проблемы, которые приводят к некачественной проводке скважин: 1 Неточное измерение зенитного угла и азимута датчиками телеметрической системы; 2 Неточное измерение меры инструмента, глубины скважины; 3 Неточное прогнозирование положения ствола скважины на забое и далее, отсутствие учёта тенденции при бурении с вращением и влияния геологического разреза при наборе параметров кривизны; 4 Прогнозирование траектории по упрощенной схеме; 5 Неверное прогнозирование по возвращению на плановую траекторию по данным телеметрии; 6 Частые необоснованные корректировки ствола скважины, избыточное количество и длина слайдов относительно бурения с вращением инструмента; 7 Отказ оборудования; 8 Несвоевременная поверка телесистем; 9 Неполное использования возможностей телесистем, неиспользование возможностей динамических замеров; 10 Недобор проектных параметров траектории; 11 Несоответствие технологии проводки скважин геолого-техническим условиям месторождений. Проводка сложных пространственных профилей требует обязательного использования телеметрических систем для точного и оперативного определения положения ствола скважины, интенсивности изменения зенитного угла и азимута при направленном бурении и тенденции изменения зенитного и азимутального углов при роторном бурении. При направленном бурении с забойными двигателями, из-за изменения геологических условий пространственная интенсивность искривления может кратно измениться, что может привести к нарушению проекта на скважину. Для точной проводки ствола скважины в соответствии с проектом на сложных по траектории участках обязательно использование данных о зенитном угле в динамике непосредственно в процессе бурения. Также рекомендуется использование наддолотных модулей телеметрических систем для измерения в непосредственной близости к долоту. Геолого-технические условия бурения должны учитываться при выборе долот, винтовых забойных двигателей, телеметрических и роторных управляемых систем, указанное оборудование необходимо адаптировать с учётом свойств горных пород и разработать специально для конкретных условий месторождений. Оценка технико-экономических последствий применения телеметрических систем в направленном бурении выявила недостаточное использование возможностей телеметрии, приводящее к увеличению непроизводительных затрат на направленное бурение до 50% от планируемых. 3 Анализ применяемых технологий для бурения скважин с большим отходом и проблемы при их эксплуатации Состояние современных нефтегазовых месторождений: сложность геологической структуры, низкий коэффициент нефтегазоотдачи, плотная сетка разбуривания, сложный профиль водонефтяного контакта, низкое пластовое давление, плохое состояние крепи основных стволов старых скважин, условия НГДУ; предъявляют высокие требования к качеству строительства наклонно-направленных и горизонтальных скважин. Обобщая требования к оборудованию и технологии проводки скважин, разработаны общие требования: 1 помимо инклинометрических датчиков телеметрические системы должны оснащаться датчиками технологических и геофизических параметров; 2 непромер от забоя до датчиков телеметрии и каротажа должен быть минимально возможным, рекомендуется использование датчиков между ГДЗ и долотом – наддолотных модулей инклинометрии; 3 должны точно измеряться глубина скважины, зенитный угол, азимутальный угол; 4 должны точно соблюдаться интенсивности искривления ствола скважины по зенитному углу, азимуту и в пространстве; 5 необходимо точное соблюдение плановой траектории, недопущение выхода из коридора бурения 1м по вертикали вниз/вверх от плановой траектории, подбор и адаптация оборудования для соблюдения плановой траектории без нарушения коридора бурения. 6 при отклонении от плановой траектории нужна корректировка траектории для возвращения к проекту в необходимой точке; 7 обязателен постоянный контроль траектории с автоматизацией типовых операций, по возможности с удаленным сопровождением для снижения влияния человеческого фактора; 8 телеметрические и роторные системы должны быть максимально надежными; 9 технология проводки скважины должна быть модульной и масштабируемой для использования на большом количестве объектов [13]. Наиболее качественное бурение скважин со сложными профилями осуществляется с помощью роторно-управляемых систем. Разрабатываемые в настоящее время управляемые системы роторного бурения могут в автономном режиме осуществлять целенаправленное изменение зенитного и азимутального углов или производить их стабилизацию при бурении по команде с поверхности [11]. Некоторые сервисные компании в настоящее время развивают системы с электрическим каналом связи к телеметрии и РУС, по аналогии с трубами для электробурения. Эти системы используют электрические провода, встроенные в каждую бурильную трубу, через которые осуществляется передача информации. Скорость передачи данных на несколько порядков выше, чем у систем с гидравлическим или электромагнитным каналами связи, как от скважинного инструмента на поверхность, так и с поверхности до скважинного инструмента [9]. В 2006 система передачи данных по бурильным трубам ИнтеллиСерв (НОВ), обеспечивающая скорость передачи данных до 1 мегабита в секунду, была введена в эксплуатацию (рисунок 2). Система использует бесконтактную индуктивную связь между отрезками кабеля на торцах трубы. Для устойчивой связи каждые 500 м в колонну труб встраивается повторитель. Минусом этой системы является значительное удорожание бурильных труб. РУС на бурильной колонне с электрическим каналом связи может незамедлительно передавать и принимать данные, за счёт чего управление траекторией можно автоматизировать [14].  Рисунок 2 – Труба со встроенным кабелем [11] При использовании для бурения колонны гибких непрерывных труб электрический канал связи является наиболее оптимальным и оправданным. На данный момент существует достаточно надежное оборудование для заправки геофизического кабеля в колонну труб, при этом кабель является цельным на всем протяжении. Кроме того, особенностью КНБК при таком бурении является наличие ориентирующего устройства для отклонителя (т. к. отсутствует возможность вращать колонну с поверхности). Энергопотребление этого устройства намного выше потребления остальных устройств, что делает работу такой системы от батарей или генератора невозможной. Использование кабеля позволяет подводить питание к устройствам непосредственно с поверхности. Моторизованная РУС на ГНКТ с электрическим каналом связи может незамедлительно передавать и принимать данные, за счёт чего управление траекторией можно полностью автоматизировать [5]. 4 Необходимость создания отечественных РУС В области бурения направленных и горизонтальных скважин наблюдается значительное усложнение траекторий скважин, увеличение количества и длины интервалов направленного бурения, также возникает необходимость обеспечения стабильного предсказуемого изменения параметров зенитного угла и азимута на участках плавного изменения траектории скважины. Даже на участках стабилизации возникает необходимость соблюдения строгой прямолинейности ствола скважины. Использование забойных двигателей с регулируемым на поверхности узлом перекоса решает большую часть проблемы, но остается необходимость изменения геометрических характеристик КНБК непосредственно на забое. На сегодняшний день, значительную долю нарушений и брака в работе при ориентированном бурении скважин составляют: превышение допустимых пределов значений темпа (интенсивности) искривления ствола по сравнению с проектным профилем; «непопадание» в круг допуска; выход горизонтального ствола из «коридора бурения», пересечение пласта или «вылет» из него и т.д., что приводит к необходимости проведения исправительных работ по корректировке ствола, и, в некоторых случаях, перебуриванию ствола. Основными причинами указанных обстоятельств являются причины организационно-технического и в меньшей мере - геологического характера. В их числе: неправильный выбор забойной компоновки и прогнозирование характера его работы; нехватка или недостаточность необходимых типоразмеров элементов КНБК (калибраторов, центраторов), серийных забойных отклонителей с регулируемым механизмом искривления; сверхдопустимые погрешности измерений применяемых телеметрических систем; отсутствие соответствующего программного обеспечения; низкий уровень квалификации операторов направленного бурения и др [11]. Роторно-управляемые системы масштабно производятся зарубежными сервисными компаниями, например, такими как Hulliburton и Schlumberger. Разработки этих компаний пользуются широкой популярностью в мире и закупаются различными нефтедобывающими странами. Российская Федерация не является исключением и также ведет работу над отечественными технологиями и имеет большие успехи. В настоящий момент ведётся большая программа импортозамещения, осуществляются крупные инвестиции в данном направлении. Рассмотрим различные применения Российских аналогов роторно-управляемых систем. Система РУС-ГМ-195, показанная на рисунке 3, разработана российским НПП «Буринтех» и относится к типу Point-the-bit, позиционирование долота которого достигается смещением приводного вала относительно компоновки или изменением кривизны.  Рисунок 3 – РУС-ГМ-195 [7] РУС-ГМ-195 испытывалась в основном на активах ПАО «Газпром нефть». Первые тесты система прошла в феврале 2017 года в Южно-приобском месторождении, а уже в октябре 2020 года на том же месторождении были пройдены заключительные испытания, подтвердившие надежность и эффективность применение Российского аналога. С помощью РУС-ГМ-195 был пробурен участок скважины в интервале с 1560 до 3480 метров. Строительство участка скважины длинной 1920 метров осуществлялось без отклонений от проектного профиля. По итогам испытаний руководством ПАО «Газпром нефть» было отмечено, что использование отечественных систем снижает стоимость строительства скважины, а также улучшает экономику проектов [7]. В 2015 году были проведены испытания отечественной роторно-управляемой системы РУК-8.75 БС, представленной на рисунке 2, производства компании «Электроприбор». По способу управления долотом данный прибор относится к типу Push-the-bit. Направление долота регулируется нажатием на стенку скважины при помощи выдвижных башмаков.  Рисунок 2 – РУК-8.75 БС [7] Испытания проводились в Газпромнефть-Ноябрьскнефтегазе на территории Вынгапуровского месторождения и завершились 15 сентября 2015 года. При проведении завершающего испытания общая проходка составила 216 метров, а средняя скорость 29 м/ч. После завершения пробных работ было отмечено, что все необходимые действия данной системы выполняются. Из минусов была отмечена потеря связи с телеметрией. Также из-за особенности внутреннего строения было необходимо пересмотреть внутреннее строение данной системы. Но в целом гендиректор Газпромнефть-Ноябрьскнефтегаза П. Крюков остался доволен результатами опытных испытаний. Таким образом, мы видим, что разработка отечественных технологий не стоит на месте и имеет большие успехи. Стоит отметить, что специалисты в сфере нефтяной и газовой промышленности отмечают высокий потенциал развития отечественных технологий в будущем. ВЫВОДЫ При изучении данной темы были выявлены следующие проблемы: - неточное измерение зенитного угла и азимута датчиками телеметрической системы во время процесса строительства скважины; - несоответствие технологии проводки скважин геолого-техническим условиям месторождений; - отказ оборудования; - высокая стоимость роторно-управляемых систем. Для решения данных проблем предлагаются следующие пути решения: - рекомендуется использование датчиков между ГДЗ и долотом – наддолотных модулей инклинометрии; - обязателен постоянный контроль траектории с автоматизацией типовых операций, по возможности с удаленным сопровождением для снижения влияния человеческого фактора; - продолжение работы наl улучшением и созданием отечественных РУС, проведение практических испытаний и методом эмпирических исследований выявление недостатков данной технологии. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Гулизаде, М.П. Основные принципы проектирования неориентируемых КНБК для бурения вторых стволов в глубоких скважинах /М.П. Гулизаде, Ф. Сеид-Рза // Азербайджанское нефтяное хозяйство. –1989. – №11. – С. 20 – 22. Дамаскин, М.В. Использование информационной системы «Удаленный мониторинг бурения» в нефтяных компаниях. /М.В. Дамаскин, Т.Н. Нестерова // Бурение и нефть. – 2004. – №8. С.25–26 Двойников, М.В. Проектирование траектории скважин для эффективного бурения роторными управляемыми системами // Записки Горного института. –2018. – Т. 231. – С. 254-262. Двойников, М.В. Технические и технологические решения, обеспечивающие устойчивую работу винтового забойного двигателя / М.В.Двойников, Ю.Д.Мураев // Записки Горного института. – 2016. – Т. 218. – С. 198-205. Двойников, М.В. Анализ результатов исследований техникотехнологических параметров бурения наклонных скважин // Записки Горного института. – 2017. Т. – 223. – С. 86-92. Портал Neftegaz.ru: сайт. – Москва 2021. – URL: https://neftegaz.ru/ (дата обращения: 17.12.2022). – Текст: электронный. Портал Neftegaz.ru: сайт. – Москва 2022. – URL: https://neftegaz.ru/ (дата обращения: 12.11.2022). – Текст: электронный. Причины и механизм самопроизвольного искривления скважин: сайт. – Москва 2022. URL: https://infopedia.su (дата обращения: 29.12.2022). – Текст: электронный. Управление проводкой наклонных и горизонтальных скважин в сложных горно-геологических условиях бурения: сайт. – Москва 2021. URL: https://earthpapers.net/ (дата обращения 25.12.2022). – Текст: электронный. Федеральные нормы и правила в области промышленной безопасности «Правил безопасности в нефтяной и газовой промышленности»: [Утв. Приказом Ростехнадзора №101 от 12.03.2013 г.]. - Москва.: Изд-во стандартов, 2017. – 576 с. Хасанов, Р.А. Совершенствование технологии проводки скважин сложного профиля при использовании телеметрических и роторных управляемых систем / Диссертация на соискание ученой степени кандидата технических наук, УГНТУ. Уфа, 2021. Bernt S. Aadnoy. Analytical Models for Design of Wellpath and BHA. / Bernt S. Aadnoy , Petur P. Huusgaard.// Asia Pacific Drilling Technology. – Jakarta, Indonesia. 9–11 September 2002. – №6. – P. 34 – 40. Larsen Lena Kyrvestad. Tools and Techniques to Minimize Shock and Vibration to the Bottom Hole Assembly / Bernt Sigve Adnoy. – University of Stavanger. – 2014. P. 135 – 139. Xiushan Liu. New Techniques Improve Well Planning and Survey Calculation for Rotary-Steerable Drilling. / Xiushan Liu, Rushan Liu, Mingxin Sun. // E Asia Pacific Drilling Technology Conference and Exhibition. – Kuala Lumpur. – Malaysia, 13–15 September 2004. |