Судовые холодильные установки и системы кондиционирования Воздуха. Реферат. Реферат по дисциплине Судовые холодильные установки и системы кондиционирования Воздуха. Тема реферата Эксплуатация сху. Основные операции при обслуживании сху

Скачать 83.1 Kb. Скачать 83.1 Kb.

|

|

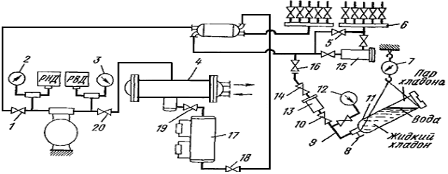

ФЕДЕРАЛЬНОЕ АГЕНТСТВО МОРСКОГО И РЕЧНОГО ТРАНСПОРТА Федеральное государственное бюджетное образовательное учреждение высшего образования «Государственный университет морского и речного флота имени адмирала С.О. Макарова» Кафедра «Теплотехники, судовых котлов и вспомогательных установок» Реферат по дисциплине «Судовые холодильные установки и системы кондиционирования Воздуха». Тема реферата: «Эксплуатация СХУ. Основные операции при обслуживании СХУ». Санкт-Петербург 2022 г. ОглавлениеВведение 3 Испытание холодильной установки давлением. 4 Проверка герметичности системы. 6 Испытание забортной воды и рассола. 8 Вакуумирование 9 Испытание системы на герметичность хладоном. Зарядка системы. 11 Пуск и регулирование холодильной установки 15 Проверка настройки ТРВ 16 Правила техники безопасности при обслуживании фреоновых холодильных установок 17 Характерные неисправности. 20 Заключение 22 Литература 23 ВведениеЭффективная работа судовой холодильной установки зависит от хорошего технического состояния оборудования и грамотной его эксплуатации. Основной задачей технического обслуживания и эксплуатации судовых холодильных установок является обеспечение надежной и безопасной её работы при минимальных затратах труда и материальных средств. Судовая холодильная установка действует безотказно, если она правильно смонтирована, испытана и обслуживается в точном соответствии с действующими Правилами технического обслуживания и эксплуатации судовых холодильных установок и Инструкциями завода-изготовителя. Техническая документация любой судовой холодильной установки включает: документацию завода-изготовителя: паспорта, техническое описание и инструкцию по техническому обслуживанию и эксплуатации установки и обслуживающих её вспомогательных механизмов, аппаратов, приборов, а также комплекты чертежей, схем и др.; Обслуживание холодильных установок должно производиться в соответствии с инструкцией завода-строителя и Правилами технической эксплуатации судовых холодильных установок. Испытание холодильной установки давлением.Подготовка холодильной установки к работе. Надежность работы холодильной установки в значительной степени зависит от прочности и плотности как ее отдельных узлов, так и установки в целом. Поэтому после окончания монтажа холодильной установки на судне или ремонте, при котором из системы был полностью удален холодильный агент, перед заполнением установки хладоном испытывают систему холодильного агента на герметичность, используя для этого сухой азот, углекислоту или тщательно осушенный воздух (последнее в судовых условиях обеспечить сложно). Все фреоновые холодильные установки испытывают при избыточном давлении: на стороне нагнетания для R12-1,4 МПа (14,0 кгс/см2), для R22-2,0 МПа (21,0 кгс/см2); на стороне низкого давления дляR12-1,0 МПа (10,5 кгс/ом2), для R22-1,6МПа (16,0 кгс/см2). Для испытания системы холодильного агента чаще всего используют инертный газ - азот или углекислоту, поставляемые на суда в баллонах. Для испытания на герметичность фреоновой холодильной установки с непосредственным охлаждением через наполнительный вентиль, служащий для заполнения холодильной установки хладоном, баллон с газом при помощи зарядной трубки подсоединяют к системе. Испытывают систему давлением при отключенных автоматических приборах и заглушённых предохранительных клапанах. Если автоматический прибор имеет обводной трубопровод, для его отключения закрывают запорные вентили по обе стороны прибора. В противном случае іприбор демонтируют и на его место устанавливают перемычку. Для проверки герметичности трубных решеток снимают крышки конденсаторов и кожухотрубных испарителей. Перед наполнением системы газом необходимо сделать следующее: открыть все запорные вентили, кроме воздухоспускных и вентилей, отсекающих автоматические приборы; заменить манометры и мановакуумметры, рассчитанные на измерение давлений меньших, чем давление испытания, манометрами с соответствующими шкалами. Газ находится в баллоне под высоким давлением порядка 12 - 14 МПа (4 - 24 кгс/см2), поэтому систему наполняют через редукционный вентиль. Наполнение ведут постепенно до давления 1,0 МПа (10,5 кгс/см2) для R12 и 1,6 МПа (16,0 кгс/см2) для R22. Затем вентиль на баллоне и наполнительный вентиль 16 закрывают и делают перерыв на 25-30 мин, необходимый для выравнивания давления во всех частях системы. Одновременно проверяют, нет ли в системе сильных утечек. Если в течение этого времени давление в системе не понижается, закрывают всасывающий 1(рис. 1) и нагнетательный 20 (рис. 1) вентили компрессора и разобщают нагнетательные и всасывающие трубопроводы системы холодильного агента. Для этого закрывают вентили на жидкостном коллекторе 6 (рис. 1) или (если они предусмотрены) запорные вентили перед каждым камерным ТРВ. Затем, открыв вентиль 16 (рис. 1) и вентиль на баллоне, повышают давление только на стороне нагнетания до 1,4 МПа (14,0 кгс/см2) для R12 и 2,0 МПа (21,0 кгс/см2) для R22. После этого, закрыв вентиль на баллоне и наполнительный вентиль 16 (рис. 1), отсоединяют баллон от системы, а к вентилю 16 (рис. 1) подключают манометр. Проверка герметичности системы.Для того, что бы проверить систему на герметичность, все разъемные соединения, а также места пайки и сварки, обмыливают. Особенно тщательно обмыливают трубные решетки кожухотрубных конденсаторов. Для обмыливания приготовляют густую мыльную пену. Чтобы пена быстро не высыхала, в нее добавляют несколько капель глицерина. Перед обмыливанием соединение должно быть снаружи очищено и насухо вытерто. Утечки обнаруживаются по появлению пузырей. Если в течение 1 - 1,5 мин не появится пузырьков, соединение считается плотным. Если фланцевое соединение имеет уплотнительный бурт меньшего диаметра, чем фланцы, вырезают полосу газеты, обильно смазывают ее пеной и наклеивают снаружи по окружности на фланцы, герметизируя соединение труб. Затем прокалывают спичкой отверстие в бумаге между фланцами, обмыливают его и в течение нескольких минут контролируют появление пузырьков. Метод довольно надежный, но он требует определенного навыка. Если утечки из системы нет, фиксируют время, температуру помещения и давление в системе. Под указанными давлениями стороны высокого и низкого давления выдерживают в течение 18 ч. В продолжение этого периода каждый час отмечают давление в системе и температуру окружающего воздуха. За первые 6 ч давление в системе может понизиться, но не более чем на 2%. Это объясняется тем, что при резком повышении давления в системе возрастает температура газа, заполнившего системы. В процессе выравнивания температуры газа с температурой окружающей среды давление в системе несколько понижается. В течение последующих 12 ч давление должно оставаться постоянным при условии постоянства температуры окружающего воздуха. Если сторона низкого давления может периодически работать в качестве стороны высокого давления (как это предусмотрено в установках, где оттаивание снеговой "шубы" осуществляется горячим паром), при отсутствии предохранительного клапана для стороны низкого давления следует принимать то же расчетное давление, что для стороны высокого давления. Выпуск из системы азота или углекислоты рекомендуется осуществлять таким образом, чтобы одновременно обеспечить продувку системы с целью очистки трубопроводов от грязи и ржавчины. Продувку разветвленных систем производят сначала по частям с выключением аппаратов из продуваемой части трубопроводов (в целях предотвращения оседания в них грязи и окалины). Для того чтобы увеличить эффект продувки, в свободный конец трубы забивается деревянная пробка, при повышении давления она вылетает и газ, выходя из трубы с большой скоростью, лучше очищает ее. В конце испытания и после устранения неплотностей желательно продуть систему целиком. При получении положительных результатов испытания системы холодильного агента на герметичность под давлением считается законченным, о чем составляется акт с указанием величины давлений, продолжительности испытания, даты и др. Испытание забортной воды и рассола.Трубопровод охлаждающей воды, водяная часть конденсаторов, рассольный трубопровод в сборе с аппаратурой и батареями, включая рассольную часть испарителей, испытывают гидравлическим давлением не менее 1,25 рабочего давления. Для этого системы заполняют водой и поднимают в ней давление с помощью ручного гидравлического насоса. Если в течение 5 мин давление остается постоянным, система считается выдержавшей испытание на герметичность. После испытания необходимо тщательно промыть систему, прокачивая ее рабочим насосом до выхода из нее совершенно чистой воды. ВакуумированиеДля удаления из системы воздуха и неконденсирующих газов, а также для осушения ее от влаги перед заполнением холодильным агентом производят вакуумирование. При опрессовании системы холодильного агента неплотности в ней могут закупориться окалиной или иными механическими частицами. Во время эксплуатации, оставшиеся неплотности, будут неизбежно размыты хладоном и появятся утечки. Вакуумирование системы помогает выявить эти скрытые дефекты. Перед испытанием системы вакуумом устанавливают на место все штатные автоматические приборы, снятые на время испытания системы давлением. Испытание проводят посредством вакуум-насоса. Перед началом вакуумирования системы проверяют, все ли запорные и соленоидные вентили, кроме вентилей, соединяющих систему с наружной средой, открыты Вместо мановакуумметра 2 (рис. 1) устанавливают вакуумметр.  рис. 1 рис. 1Схема подключения баллона с хладоном при зарядке: I - выход хладона к ТРВ кладовых, II - вход хладона из испарителей кладовых Приводят в действие вакуум-насос и понижают в системе абсолютное давление В начале испытания тщательно наблюдают за работой и температурой вакуум-насоса. Если она увеличивается выше допустимой (предельная температура указана в заводской инструкции на данный насос), то насос на время останавливают. Перед остановкой обязательно закрывают вентиль на системе агента. При достижении в системе наибольшего разрежения вакуум-насос продолжает работать в течение 4 ч. Во время работы вакуум-насоса тщательно осушают систему от влаги. Для этого водяные и рассольные полости конденсаторов и испарителей заливают водой с ^=50ч-80°С или подают отработавший пар при избыточном давлении не более 0,12 МПа (1,2 кгс/см2). Если осушают систему непосредственного охлаждения, в камерах включают электрогрелки для повышения температуры до 45-+ 60°С Подогрев аппаратов способствует интенсивному испарению влаги в системе, находящейся под вакуумом. Через 5 - 6 ч прекращают нагрев системы, закрывают вентиль 16 (рис. 1), останавливают и отсоединяют вакуум-насос. Установки с бессальниковыми компрессорами должны дополнительно испытывать разрежением в течение 8 ч, так как в этом случае требуется повышенная сухость системы холодильного агента. После того как температура аппаратов сравняется с температурой окружающей среды, записывают время и разрежение в системе, определяемое по вакуумметру. Испытание системы под вакуумом проводят в течение 12 ч. Величину разрежения в системе записывают через каждые 2 ч. Если в продолжении 12 ч при постоянной температуре окружающей среды остаточное давление в системе не повысится, результаты испытаний считают удовлетворительными. Необходимо знать, что при недостаточном осушении системы от влаги остаточное давление в конце испытания повысится за счет парциального давления испарившейся влаги. В таком случае систему необходимо еще раз испытать под вакуумом и просушить с последующей выдержкой под вакуумом 12 ч. Испытание системы на герметичность хладоном. Зарядка системы.Испытание на герметичность хладоном производят на первом этапе зарядки системы. Для этого баллон с хладоном устанавливают вертикально, головкой вверх. Открывая вентиль на баллоне на 1-2 с, продувают его. При этом из баллона должен выходить газообразный, а не жидкий хладон. Выход жидкого хладона указывает на переполнение баллона, вызывающее его повышенную взрывоопасность, так как давление в баллоне может оказаться в несколько раз выше нормального. В этом случае необходимо несколько раз открыть вентиль на баллоне до появления парообразного хладона. Перед введением в систему агента независимо от надписи краской на баллоне необходимо убедиться в том, что в баллоне находится хладон требуемой, а не другой марки. Для этого на штуцер вентиля устанавливают манометр, открывают вентиль и измеряют давление в баллоне. Зная температуру хладона в баллоне, равную температуре помещения, в котором длительное время находился баллон, сверяют давление в баллоне с табличным значением давления насыщенных паров хладона при данной температуре Контроль каждого заряжаемого в систему баллона является обязательным. Для этой цели можно использовать манометр 12 (рис. 1). Использование хладона-22 для заполнения системы холодильной установки, предназначенной для работы на хладоне-12, не разрешается ввиду более высоких рабочих давлений. Проверенный баллон 11 (рис. 1) с хладоном, установленный вентилем вниз, подсоединяют с помощью зарядной трубки 9 (рис. 1) к вентилю 16 (рис. 1). Воздух из зарядной трубки продувают хладоном при ослабленной накидной гайке на штуцере вентиля 16 (рис. 1). Вентиль 5 (рис. 1) на обводном трубопроводе закрывают, чтобы хладон перед поступлением в систему обязательно проходил через фильтр-осушитель 15 (рис. 1). Вентиль 16 (рис. 1) и вентиль на баллоне открывают и заполняют систему парообразным хладоном до давления 0,2 МПа (2 кгс/см2). Зарядку временно прекращают для проверки всех соединений на плотность. Учитывая высокую способность хладона проникать через неплотности, проверке герметичности системы под давление газом, а также при вакуумировании и при зарядке хладоном должно быть уделено большое внимание. Сокращение программы испытаний и недостаточная тщательность проверки каждого соединения могут привести к значительно большим затратам времени, труда и средств в процессе эксплуатации установки, в условиях постоянных вибраций и деформации корпуса судна. Герметичность системы, заполненной хладоном, проверяют обмыливанием, галоидной лампой или электронным галоидным течеискателем. Систему, заполненную паром хладона, подвергают испытанию на плотность в течение 48 ч. При отсутствии утечек хладона приступают к зарядке системы маслом, а затем и хладагентом. Как правило, холодильные агрегаты поступают на суда с залитым в компрессор и конденсатор маслом. (Например, в конденсатор агрегата МАК-6 заправляют 3 кг масла.) Во фреоновых холодильных установках с рассольной системой охлаждения для обеспечения нормального возврата масла из испарителя в компрессор маслом заряжают не только картер компрессора, но и кожухотрубный испаритель. Количество масла, заряжаемого в испаритель, составляет 10-15% массы заправляемого в систему хладона, а в систему с непосредственным охлаждением - 24-5%. Масса хладона, вводимого в систему, указана в паспорте установки. Зарядку агентом продолжают в следующем порядке (рис.1). Вентиль 18 за ресивером 17 или (при отсутствии ресивера) вентиль 19 за конденсатором 4 закрывают. Пускают охлаждающий насос конденсатора и проверяют давление в водяном трубопроводе по манометру. Вводят в действие компрессор. Хладон из баллона поступает через испарители в конденсатор, где и накапливается. При понижении давления в испарительной системе до 0,05 МПа (0,5 кгс/см2) компрессор необходимо остановить. Когда давление повысится до 0,25 МПа (2,5 кгс/см2), компрессор следует снова включить. При заполнении системы каждый баллон взвешивают до и после использования для определения действительного количества вводимого в систему хладона. Удобно следить за массой баллона и ходом зарядки системы, если баллон подвешивать к динамометру 7. Для того чтобы полностью исключить попадание влаги в систему, несмотря на наличие стационарного фильтра-осушителя 15, между баллоном и наполнительным вентилем устанавливают также переносной фильтр-осушитель 13. В этом случае в процессе зарядки системы хладоном можно без сложных переключений перезарядить этот фильтр новым зарядом адсорбента. Для этого следует закрыть вентиль 8 на баллоне, отсосать хладон из зарядной трубки и переносного фильтра-осушителя 13, закрыть вентили 14 и 10 и снять фильтр-осушитель. После перезарядки фильтра зарядную трубку и фильтр следует продуть агентом из баллона при ослабленной накидной гайке на штуцере наполнительного вентиля 16. Наполнение системы хладоном прекращают при заправке в нее около 70% ориентировочно подсчитанного количества. Впоследствии, когда машина будет работать, хладон добавляют при проявлении признаков недостатка его в системе. А пока компрессор останавливают, закрывают вентиль на баллоне, наполнительный вентиль и отсоединяют зарядную трубку. На смотровом стекле конденсатора (или ресивера) ставят отметку уровня жидкого хладона. Помещение освобождают от фреоновых баллонов и тщательно вентилируют. Обмыливанием и галоидной лампой проверяют на плотность все соединения системы и компрессор. Обнаруженные утечки немедленно устраняют. Составляется акт с указанием даты, номеров баллонов и массы брутто, нетто и тары. В установках средней и большой холодопроизводительности хладон в жидком виде перекачивают в баллоны через наполнительный вентиль. Для этого необходимо проделать следующее: установить баллон на весы вентилем вверх; присоединить баллон к наполнительному вентилю с помощью красно - медной зарядной трубки, испытанной на соответствующее давление; приоткрыв наполнительный вентиль 16, продуть зарядную трубку, открыть запорный вентиль на баллоне; запустить компрессор; закрыть запорный вентиль перед ТРВ; открыть наполнительный вентиль 16, внимательно контролируя количество жидкого хладона, подаваемого в баллон. Для ускорения наполнения баллона хладоном давление конденсации следует повысить до 0,9 - 0,93 МПа (9-9,5 кгс/см2) для R12 и 0,12-0,14 МПа (12 - 14 кгс/см2) для R22 уменьшением количества - прокачиваемой воды, а баллоны охладить водой или льдом. После наполнения баллона закрыть наполнительный вентиль и запорный вентиль на баллоне, отсоединить зарядную трубку, установить на вентиль баллона заглушку и тщательно завернуть предохранительный колпак. Пуск и регулирование холодильной установкиПеред пуском установки необходимо произвести ее внешний осмотр: убедиться в отсутствии посторонних предметов, мешающих пуску, а также проверить по смотровым стеклам наличие в картере компрессора масла. Для компрессоров с принудительным смазыванием уровень масла должен составлять 7г смотрового стекла. При смазывании разбрызгиванием уровень должен быть несколько выше. Затем по смотровому стеклу проверяют уровень жидкого хладона в конденсаторе (ресивере). Если смотрового стекла нет, определить, достаточно ли в системе хладона можно только во время работы установки. Перед пуском автоматизированной фреоновой холодильной установки после длительного бездействия необходимы следующие операции: провернуть от руки вал компрессора и убедиться, что он вращается без заеданий; открыть все необходимые запорные вентили водяной и рассольной систем; открыть всасывающий и нагнетательный вентили. компрессора, открыть полностью запорные вентили на паровом (от камерных испарителей) коллекторе. Запорные вентили на жидкостном коллекторе для подключения камерных испарителей открывают сначала на 1/3 оборота и сразу включают компрессор. После пуска компрессора, не допуская снижения давления всасывания ниже 0,02 МПа (0,2 кгс/см2), постепенно открывают запорный вентиль конденсатора или ресивера, а затем постепенно увеличивают до полного открытия запорных вентилей на жидкостном коллекторе. Установку переводят в автоматический режим. Проверка настройки ТРВПроверка настройки ТРВ в этом случае осуществляется просто. В многоиспарительных системах определить перегрев пара в каждом испарителе практически невозможно. В этом случае проверка настройки ТРВ осуществляют следующим образом. Удаляют иней с испарителя, включают компрессор и влажными пальцами определяют, в каком месте испарителя прекращается кипение хладона и начинается перегрев пара. Там, где хладон кипит, влажные пальцы прилипают к трубе испарителя. Перегрев всасываемого компрессора пара в многоиспарительных системах регулируют за счет перераспределения величин перегрева в разных испарителях. При этом минимальный перегрев следует устанавливать у испарителей с затрудненным возвратом масла, увеличивая перегрев у испарителей с облегченным возвратом масла. При наличии перегрева всасываемого пара компрессор работает "сухим" ходом, внешними признаками которого являются: леший стук клапанов; относительно высокая температура крышки цилиндра с нагнетательной стороны и нагнетательного патрубка, которая близка к температуре нагнетательного трубопровода. При температуре в кладовой ниже нуля инеем покрыт весь испаритель и часть всасывающего трубопровода. Работа компрессора "влажным" ходом характеризуется отсутствием стука клапанов и появлением инея на крышке компрессора при значительном понижении температуры крышки компрессора и нагнетательного трубопровода. На ощупь нагнетательная сторона компрессора холодная. В прямоточных компрессорах покрывается инеем картер. При необходимости ТРВ перестраивают поворотом его регулировочного винта не более чем на четверть оборота с интервалом 15-20 мин. Температура в конце сжатия определяется по термометру па нагнетательной трубе компрессора. Она зависит от температур конденсации, кипения и перегрева и колеблется в пределах 40 - 14°С для R22 Правила техники безопасности при обслуживании фреоновых холодильных установокПерсонал, обслуживающий холодильную установку, обязан знать и строго соблюдать правила безопасности труда. Движущиеся части компрессоров, насосов и других механизмов должны иметь ограждения. Запрещается эксплуатация холодильного оборудования, движущиеся части которого имеют неисправные приводные ремни. К движущимся частям машин запрещается прикасаться как во время работы, так и после остановки до тех пор, пока не будет исключена возможность автоматического пуска. Баллоны с хладоном хранят на судне в специальном помещении, а при его отсутствии - в рефрижераторном отделении или другом месте, по возможности недалеко от холодильного агрегата. Баллоны должны быть надежно закреплены. Каждый баллон должен иметь заглушку на вентиле и предохранительный колпак. В местах хранения баллонов температура не должна превышать 35°С. При содержании в воздухе более 30% хладона (по объему) появляются признаки удушья. Однако в связи с тем, что хладон почти не имеет запаха, обслуживающий персонал не всегда может почувствовать опасную концентрацию хладона в воздухе. Это вынуждает принимать ряд специальных мер предосторожности. Помещения, где установлены агрегаты, должны быть оборудованы вентиляцией. Все ремонтные работы должны производиться на обесточенном агрегате. При работах, связанных с опасностью поражения электрическим током, необходимо применять защитные средства: инструмент с изолированными ручками, диэлектрические коврики, галоши, перчатки и т.д. Жидкий хладон, попадая на кожу, может вызвать обмораживание, а попадая в глаза, привести к тяжелому поражению, вплоть до потери зрения Поэтому вскрывать фреоновые компрессоры, аппараты и трубопроводы можно только в защитных очках и лишь после того, как давление хладона в них путем неоднократного отсасывания снижена до атмосферного и остается (постоянным в течение 30 мин. В тех случаях, когда в процессе вскрытия установки полностью не исключается опасность попадания жидкого хладона на кожу, следует пользоваться резиновыми перчатками. Перед вскрытием системы необходимо запустить в работу нагнетательный и вытяжной вентиляторы, если они были остановлены. Сразу после вскрытия фреоновых компрессоров, аппаратов и трубопроводов обслуживающий персонал должен на время покинуть помещение, которое необходимо тщательно проветрить. Иногда фреоновую систему приходится вскрывать в рефрижераторных кладовых или в других помещениях, не имеющих искусственной вентиляции. В этом случае следует, вскрыв систему, сначала убедиться в том, что запорные вентили, отсекающие вскрываемое соединение труб, полностью герметичны, затем в открытые концы труб плотно вставить заранее подготовленные деревянные или резиновые пробки, произвести тщательное проветривание помещений с помощью переносных вентиляторов. При соблюдении всех этих условий входить в кладовую, в которой в течение 30 мин и более были разобраны трубы, следует, не закрывая за собой двери, а лучше под наблюдением другого лица и после повторного проветривания помещения. Несчастные случаи, имевшие место на судах с фреоновыми установками из-за невнимания к этим требованиям, вынуждают настаивать на их неукоснительном выполнении. При осмотре внутренних полостей и аппаратов можно пользоваться только переносными лампами напряжения не выше 12 В или электрическими карманными фонарями. Рефрижераторное отделение должны систематически проветривать. В связи с тем что при температуре выше 400°С хладон разлагается с выделением фосгена, курить в рефрижераторном отделении запрещается. Использовать галоидную лампу необходимо наиболее короткое время. Перед тем "как пользоваться лампой, помещение тщательно проветривают. В рефрижераторном отделении на видном месте должны быть вывешены плакаты с правилами оказания первой помощи при обмораживании, удушье, попадании холодильного агента в глаза. Противогаз, защитные очки, резиновые перчатки и аптечка также должны находиться в удобном месте, желательно в застекленном шкафу на входе в рефрижераторное отделение. Рефрижераторные механики и мотористы должны уметь оказать помощь пострадавшему при удушье, обмораживании, попадании хладона в глаза. При удушье, вызванном недостатком кислорода в помещении, заполненном газообразным хладоном, необходимо немедленно вынести пострадавшего на свежий воздух. Желательно дать ему кислород. При общей слабости пострадавшего напоить крепким чаем или кофе. В случае прекращения дыхания до прихода врача пострадавшему сделать искусственное дыхание. При попадании жидкого хладона на кожу во избежание обмораживания следует сразу окунуть пораженный участок в воду, имеющую температуру 35-40°С на 5-10 мин, затем, не растирая, осушить кожу полотенцем, смазать мазью Вишневского или пенициллиновой и наложить повязку. Если на коже образовались пузыри, следует, не вскрывая их, наложить мазьевую повязку и направить пострадавшего к врачу. При попадании хладона в глаза необходимо промыть их струей воды комнатной температуры, 2°/оным раствором поваренной соли и 2-4% -ным раствором борной кислоты. Затем закапать в глаза стерильное вазелиновое масло и немедленно обратиться к врачу. Следует особо подчеркнуть, что ошибочное мнение об относительной безвредности хладона и пренебрежение в связи с этим правилами безопасности труда может привести к трагическим последствиям. Характерные неисправности.Высокое давление конденсации, приводящее к снижению холодопроизводительности и опасному режиму работы установки. Причиной этому может быть избыток хладагента в системе, недостаточное количество или прекращение подачи охлаждающей воды в конденсатор, плохой теплообмен из-за загрязнения конденсатора, попадание воздуха в систему. Переполнение системы хладагентом может произойти только при неправильном ее заполнении. Удаление избытков хладагента производят в вакууммированный баллон. Признаком загрязнения конденсатора (со стороны хладагента) является незначительный нагрев охлаждающей воды (на 1 —1,5° С вместо 3—4° С) при прохождении через него. Повышенный нагрев компрессора, дрожание стрелок манометра и «посвистывание» хладагента через ТРВ свидетельствуют о наличии в системе воздуха. Он удаляется через специальный клапан на конденсаторе. Высокое давление в испарителе возможно вследствие износа цилиндров, поршневых колец, поломки всасывающего или нагнетательного клапанов. При износе цилиндров и поршневых колец производительность компрессора снижается постепенно. Признаком поломки всасывающего или нагнетательного клапанов является нагрев трубопроводов и той части головки блока цилиндров, где расположен сломанный клапан. Для устранения этой неисправности необходимо вскрыть цилиндры и заменить дефектные детали. Низкое давление в испарителе может быть из-за уменьшения количества холодильного агента, поступающего в испаритель. Уменьшение или прекращение подачи хладагента в испаритель может произойти из-за наличия влаги в системе, которая, замерзая, перекрывает дроссельное отверстие в ТРВ, или засорения фильтра. Если отогревание ТРВ не приводит к повышению давления в испарителе, то проверяют фильтры. Признаком недостатка хладагента в системе является быстрое падение давления нагнетания после остановки компрессора и обмерзание только нескольких рядов трубок испарителя. Пополнение системы необходимо производить только после устранения неплотностей. Образование снеговой «шубы» ухудшает теплообмен и уменьшает холодопроизводительность установки. «Шуба» периодически удаляется горячими парами хладагента, горячей водой и паровыми или электрическими грелками. Кроме указанных, в работе холодильной установки могут быть и другие неисправности, например: стуки в компрессоре из-за увеличения зазоров в движении, нарушение смазки, понижение концентрации рассола и т. д. ЗаключениеХолодильная установка представляет собой комплекс холодильных машин и дополнительного оборудования (систем охлаждения цепи), применяемый для искусственного охлаждения. Задана холодильной установки -- понижать или подцеживать на определенном уровне (ниже температуры окружающей среды) температуру охлаждаемых объектов. В процессе обслуживания установки необходимо обеспечить заданный температурно-влажностный режим охлаждения объектов, контролировать герметичность системы холодильного агента и исключить возможность проникновения в систему воздуха и влаги. При работе установки необходимо стремиться поддерживать минимально возможный уровень жидкого хладона в конденсаторе. Выполненная работа позволила мне систематизировать, закрепить и расширить теоретические знания, и будет способствовать применению этих знаний при решении конкретных практических задач при обслуживании рефрижераторных холодильных установок. Литератураhttps://mirmarine.net/svm/sudovye-kholodilnye-ustanovki/160-osnovy-ekspluatatsii-kholodilnykh-ustanovok Ладин Н. В. Судовые холодильные установки и системы кондиционирования воздуха: учебник для вузов. — СПб.: ГУМРФ имени адмирала С. О. Макарова, 2013. — 371 с https://studbooks.net/2381016/tehnika/sudovye_holodilnye_ustanovki#59 https://studwood.ru/576759/tovarovedenie/pusk_regulirovanie_holodilnoy_mashiny |