Реферат Газификация каменных углей. Реферат. Миронова К.В. гр М-ХТ-21-1. Реферат по дисциплине Теория химических процессов природных энергоносителей и углеродных материалов

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

|

ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Металлургический институт Кафедра химии РЕФЕРАТ по дисциплине «Теория химических процессов природных энергоносителей и углеродных материалов» на тему: «Газификация каменных углей»

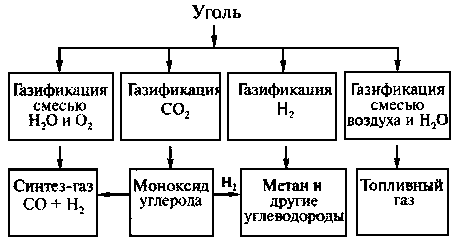

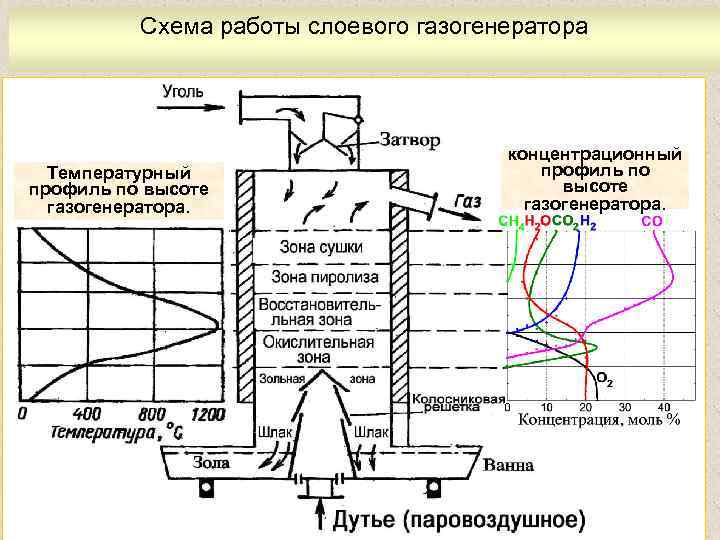

Оглавление4.1 Технология Лурги 13 4.2 Технология Винклера 16 4.3 Технология Копперс–Тотцека 18 4.4 Метод Тексако 21  Введение В данной семестровой работе освещены общие сведения процесса газификации твердых горючих ископаемых. Рассмотрены факторы интенсификации процесса газификации, современные методы газификации угля. Подробно описаны современные методы газификации угля, а именно: технология Лурги, технология Винклера, технология Копперс–Тотцека, технология Техасо. Приведены результаты производства продуктов из газов газификации. В заключении представлены достоинства и недостатки каждой технологии. 1 Общие сведения о процессе газификации углей При высокотемпературной обработке твердого топлива в среде кислорода воздуха, водяного пара, диоксида углерода и водорода органические составляющие топлива нацело превращаются в газообразные продукты. Основные направления газификации угля и состава продуктов приведены на рисунке 1.  Рисунок 1 – Способы газификации угля Газификация – есть термохимический процесс переработки твердого топлива путем взаимодействия его с кислородом, водяными парами и другими газифицирующими агентами с целью превращения топлива в горючий газ (смесь CO, H2 и др.), предназначенный для последующего сжигания (энергетический и бытовой газ) или для технологических процессов (технологический газ). Общеизвестны достоинства газообразного топлива: оно хорошо приспособлено к транспортированию на большие расстояния, при горении не оставляет золы, не выделяет копоти и больших объёмов дымовых газов, процесс сжигания газа легко автоматизировать, температура пламени, как правило, значительно выше аналогичного показателя, получаемого при непосредственном сжигании конденсированных топлив. Кроме того, искусственные горючие газы являются ценным сырьём для химической промышленности (синтез аммиака, производство искусственных жидких топлив, масел, смазок и др.). В качестве сырья для газификации могут выступать практически все углеродсодержащие материалы природного и техногенного происхождения, в частности: горючие ископаемые (каустобиолиты); биомасса, в т.ч. специально выращиваемая фитомасса углеродсодержащие отходы производства и потребления, включая бытовые и коммунальные отходы, в т.ч. иловые осадки канализационных и сточных вод. При этом специально выращенная фитомасса и отходы различного происхождения относятся к возобновляемым источникам энергии. Процессы, в которых образуются смеси продуктов газификации, очень разнообразны и составляют сложную систему последовательно-параллельных обратимых и необратимых реакций, среди которых есть экзо- и эндотермические. Для предварительной оценки состава продуктов газификации используют понятия "идеальных" генераторных газов, условно считая, что необратимой конверсии подвергается чистый углерод  - воздушный газ: 2С + О2 + 3,76N2 2CO + 3,76N2 + 219 кДж/моль; - воздушный газ: 2С + О2 + 3,76N2 2CO + 3,76N2 + 219 кДж/моль; - водяной газ: С + Н2О СО + Н2 – 133 кДж/моль; - водяной газ: С + Н2О СО + Н2 – 133 кДж/моль; - полуводяной газ: 3,65C + O2 + 1,65H2O + 3,76N2 3,65CO + 1,65H2 + - полуводяной газ: 3,65C + O2 + 1,65H2O + 3,76N2 3,65CO + 1,65H2 + + 3,76N2;  - оксиводяной газ: 3,65С + О2 + 1,65Н2О 3,65СО + 1,65Н2. - оксиводяной газ: 3,65С + О2 + 1,65Н2О 3,65СО + 1,65Н2. Соотношение между количествами кислорода и воды для газификации выбрано таким, чтобы две последние реакции протекали в автотермическом режиме, т. е. поглощение тепла при образовании водяного газа компенсировалось его выделением при окислении углерода. На практике подвергают газификации угли с достаточно большим содержанием гетероатомов, в частности бурые и низкометаморфизированные марки каменных, при температурах 1000 – 1400 °С. Считается, что в этих условиях реакциям газификации предшествует пиролиз угля с выделением летучих веществ и образованием твердого обуглероженного остатка (кокса). Газифицирующие агенты реагируют затем с газообразными продуктами пиролиза и частицами кокса. Большая часть этих реакций обратима, за исключением окислительных реакций с участием молекулярного кислорода. В связи с очень большим количеством возможных реакций, при рассмотрении состава продуктов газификации, в реальной системе прибегают к некоторым упрощениям. Предполагается, что за время пребывания частицы в реакторе (газогенераторе) успевает установиться равновесие газофазных реакций. Время газификации частиц кокса определяется временем его пребывания в газогенераторе. На практике обычно упрощенным методом оценивают состав генераторного газа по известному составу угля и дутья (исходных газообразных веществ) при соответствующей температуре газификации. При этом считается, что окислитель расходуется почти мгновенно по сравнению с его временем пребывания в аппарате, и практически весь углерод переходит в газообразные соединения. К настоящему времени освоены различные модификации промышленных процессов газификации углей, наиболее распространенными из которых являются технологии Лурги (стационарный слой кускового угля), Винклера (кипящий слой угольных частиц), Копперс–Тотцека (пылеугольный поток), Тексако (водоугольная суспензия) и их различные модификации. На опытно-промышленном уровне сейчас отрабатывается около 20 технологий газификации угля нового поколения. Эффективность процессов газификации может существенно повышаться при использовании соответствующих катализаторов, позволяющих снижать температуру при сохранении высокой скорости процесса и регулировать состав продуктов. Воздействие катализатора на процесс газификации твердого топлива иллюстрируется схемой (рисунок 2).  Рисунок 2 – Процесс газификации угля Катализатор может ускорять как реакции прямого превращения углерода в газообразные соединения (маршрут 1), так и газофазные реакции продуктов термического превращения угля (маршрут 2). До настоящего времени преимущественно разрабатывали процессы каталитической газификации, основанные на ускорении реакции прямого превращения угля в газообразные соединения. В этих случаях для эффективного воздействия катализатора необходимо обеспечить его хороший контакт с твердым сырьем. Для этого используют катализаторы, наносимые на поверхность угля, а также способные плавиться или возгоняться в условиях процесса, проникая в поры угля. Наиболее распространенными катализаторами процесса газификации углей являются соединения щелочных, щелочноземельных и некоторых переходных (Ni, Fe, Co) металлов. Среди технологий, проходящих опытно-промышленную отработку, следует выделить в качестве наиболее перспективных процесс ЭКСОН – каталитическая газификация угля водяным паром в кипящем слое, процесс МОЛТЕН СОЛТ – парокислородная газификация при повышенном давлении и расплаве соды, процесс ПАТГАЗ – газификация при атмосферном давлении в расплаве железа. Применяемые расплавы играют роль теплоносителя и катализатора [1]. 2 Газификация ТГИ В основе газификации лежит либо неполное окисление топлива при недостатке кислорода, либо неполное сгорание с последующим реагированием углерода с двуокисью углерода и водяным паром с целью получения горючих газов (CO, H2 и др.). Восстановительные реакции носят эндотермический характер, т.е. сопровождаются поглощением тепла. По сравнению с использованием топлива непосредственно в твердом виде газификация отличается большими преимуществами. Горючие газы легко транспортируются по трубам на значительные расстояния. При сжигании газа не образуется твердых остатков (золы); легко достигаются автоматизация и регулирование процесса, полнота сгорания и высокий температурный уровень горения. Для превращения твердого топлива в газообразное применяют специальные аппараты – газогенераторы. Распределение температур по высоте газогенератора приведено на рисунке 3.  А – устройство газогенератора: 1 – затвор: 2 – корпус газогенератора; 3 – колосниковая решетка; 4 – чаши для отвода золы; Б – изменение состава газа по высоте газогенератора (паровоздушное дутье, обогащенное кислородом): 1 – кислород; 2 – водяной пар; 3 – диоксид углерода; 4 – монооксид углерода; 5 – водород; 6 – метан и пары смолы; В – распределение температур по высота газогенератора; Рисунок 3 – Схема работы слоевого газогенератора. Топливо поступает сверху в загрузочное устройство. Снизу через зазоры в колосниковой решетке подают воздух и водяной пар. В нижней части слоя, расположенной над зоной шлака и золы, происходит сгорание топлива. Так как в этой зоне 1 расходуется в основном весь кислород, она называется кислородной. Слой шлака и золы, примыкающие к колосниковой решетке, играют роль засыпки, выравнивающей распределение дутья (воздуха и водяного пара). Исследования показывают, что роль самих колосников в этом выравнивании незначительна. Кроме того, зольная или шлаковая подушка защищает колосники от избыточного нагрева. Продукты горения углерода, содержащие в большом количестве CO2 и в меньшем СО, поступают в зону восстановления 2. Здесь двуокись углерода, а также водяной пар вступают в химические реакции с углеродом топлива, раскаленного за счет тепла, выделившегося в кислородной зоне. Следует заметить, что эти процессы начинаются и в кислородной зоне. В результате реакций СО2 и Н2О с углеродом топлива образуются горючие газы – СО, Н2, к которым подмешивается негорючий балласт – азот (из воздуха), неразложенная часть СО2 и водяной пар. Образующаяся смесь газов идет вверх через слой топлива и нагревает его своим («физическим») теплом. Топливо, нагретое без доступа кислорода, претерпевает сложное видоизменение своей внутренней структуры в процессе полукоксования (зона сухой перегонки 3). За счет оставшегося тепла в верхней части слоя топливо подсушивается и к газам присоединяются водяные пары в зоне сушки 4. В результате сухой перегонки из топлива выделяются летучие, т.е. газообразные продукты, содержащие СО, СО2, Н2, СН4 (метан), непредельные и другие углеводороды, а также пары жидких продуктов – смолы и внутренней (так называемой пирогенетической) влаги. Само топливо при этом превращается в твердый продукт, состоящий из углерода и минеральных примесей (золы), называемый коксом или (при большом остаточном выходе летучих) полукоксом. Таким образом, топливо из зоны сухой перегонки в зону восстановления и далее в кислородную зону поступает в виде кокса или полукокса. Образующийся генераторный газ, к которому в верхней части слоя топлива подмешиваются летучие, содержащие газообразные углеводороды, смоляные и водяные пары – отводится через газоотводящий патрубок. Негорючие твердые остатки в виде шлака удаляются с колосниковой решетки в ванну с водяным затвором. Первичные реакции происходят с кислородом: С + О2 = СО2 + 394,4 МДж/кмоль·°С (1) 2С + О2 = 2СО + 218,8 МДж/кмоль·°С (2) Образуется диоксид углерода в восстановительной зоне восстановлением новыми порциями углерода в СО: СО2 + С = 2СО – 175,6 МДж/кмоль·°С (3) Если вместе с воздухом в генератор подают ещё и водяной пар, то в восстановительной зоне дополнительно протекают реакции: С + Н2О = СО + Н2 – 132,6 МДж/кмоль·°С (4) С + 2Н2О = СО + 2Н2 – 89,5 МДж/кмоль·°С (5) С + 2Н2 > СН4 (6) В газовой зоне возможны и другие реакции:  СО + Н2О СО2 + Н2 + 43,1 МДж/кмоль·°С (7) СО + Н2О СО2 + Н2 + 43,1 МДж/кмоль·°С (7) СО + 3Н2 СН4 + Н2О + 203,7 МДж/кмоль·°С, (8) СО + 3Н2 СН4 + Н2О + 203,7 МДж/кмоль·°С, (8)которые в условиях процесса подвергается термическому распаду:  СН4 С + 2Н2 – 71,1 МДж/кмоль·°С. (9) СН4 С + 2Н2 – 71,1 МДж/кмоль·°С. (9)Сочетание всех реакций и определяет состав образующегося газа, который изменяется по высоте газогенератора. После окислительной и восстановительной зон, называемых вместе зоной газификации, выходят горючие газы при температуре 800 – 900 ºС. Они нагревают уголь, который подвергается пиролизу. Эту зону называют зоной пиролиза или зоной полукоксования. Выходящие из этой зоны газы подогревают уголь в зоне сушки. Эти две зоны образуют зону подготовки топлива. Таким образом, при слоевой газификации сочетается термическая переработка топлива и собственно газификация полукокса или кокса, полученного в зоне подготовки, содержит не только компоненты, образовавшиеся в процессе газификации, но и продукты пиролиза ТГИ (газ пиролиза, пары смолы, водяной пар). 3 Факторы интенсификации процесса газификации Процесс газификации интенсифицируют путем повышения температуры, увеличением давления (что позволяет значительно увеличить парциальные давления реагирующих веществ), а так же увеличения скорости дутья, концентрации О2 в дутье или развития реакционной поверхности. Для приближения процесса газификации к кинетической области используют тонко измельчённый уголь и ведут процессы при высоких скоростях газовых потоков. Состав газов, получаемых при использовании различного дутья. Выход газа, его состав и теплота сгорания изменяются в зависимости от используемого дутья (табл. 1). Таблица 1 – Составы и выходы «идеальных» генераторных газов

Для сопоставления составов и свойств газов газификации делаются допущения: 1) газовая смесь состоит только из горючих компонентов (единственный возможный балласт - азот воздуха); 2) газифицируется чистый углерод; 3) не учитываются потери тепла. Газы, отвечающие этим допущениям, называются «идеальными» генераторными газами. Получаемые на практике генераторные газы отличаются по выходу и составу от «идеальных». Так как: 1) Уголь нельзя считать чистым углеродом, поэтому выход горючих компонентов в расчёте на 1 кг органической массы угля всегда значительно меньше. Это характерно для молодых углей ( в них содержится большое количество кислорода), и тем более для торфа. 2) В генераторных газах всегда содержится СО2. Химическое равновесие в газогенераторах не достигается, поэтому содержание СО2 всегда превышает равновесную концентрацию. 3) В зоне подготовки угля образуются пары воды и летучие продукты термического разложения, которые попадают в состав газа. Кроме того, в любом газе содержится N2, что снижает реальную теплоту сгорания газа. Кроме газификации ТГИ в газогенераторах возможна подземная газификация, а также газификация различных органических отходов. Перспективным направлением технологической переработки ТГИ является их неполное окисление с получением СО в процессе подземной газификации. | |||||||||||||||||||||||||||||||||||||||||||||||||||||