Реферат Газификация каменных углей. Реферат. Миронова К.В. гр М-ХТ-21-1. Реферат по дисциплине Теория химических процессов природных энергоносителей и углеродных материалов

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

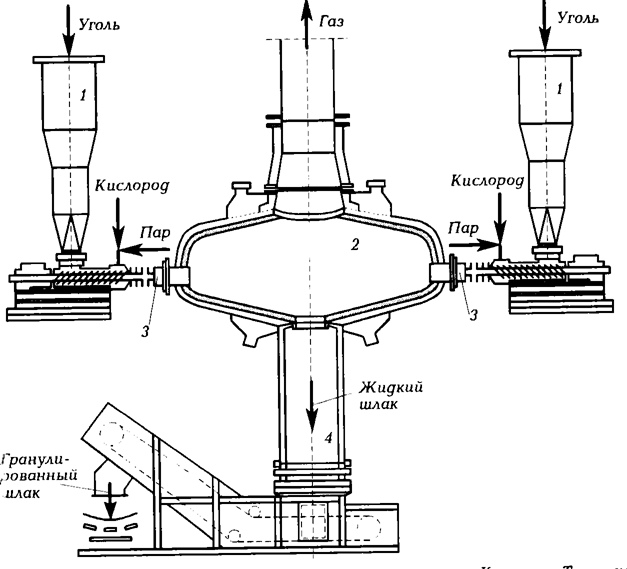

7,5 м и объем около 28 м3. У четырехфорсуночной модели объем примерно вдвое больше. Главная проблема при эксплуатации этих газогенераторов заключается в необходимости обеспечить бесперебойную подачу топлива, так как из-за малого времени его пребывания в реакционной зоне незначительные перерывы в питании углем могут привести к появлению свободного кислорода в газогенераторе и в аппаратуре, расположенной после него. Это, в свою очередь, может приводить к образованию взрывоопасных концентраций находящихся там газообразных продуктов.

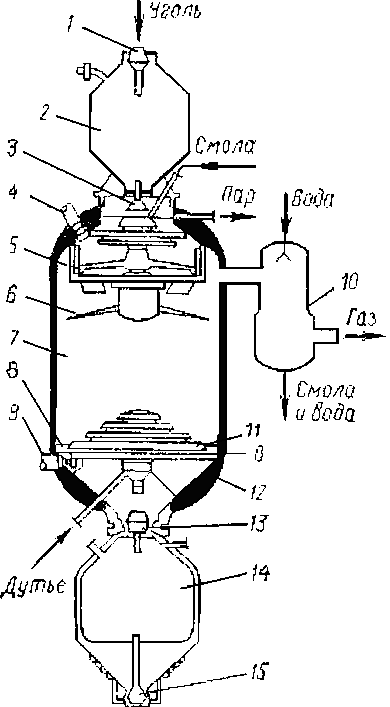

3 МПа, поэтому, чтобы обеспечить безопасную загрузку топлива и выгрузку золы, каждый из бункеров 2 и 14 снабжают двумя конусообразными затворами 1, 3, 13 и 15. При загрузке топлива в бункер 2 затвор 1 открыт, а затвор 3 закрыт. Для передачи топлива в шахту затвор 1 закрывают, по обводной газовой линии соединяют бункер с шахтой газогенератора (для выравнивания давления) и открывают затвор 5. Перед следующей загрузкой топлива в бункер 2 закрывают затвор 3, сбрасывают газ в линию низкого давления, продувают бункер азотом или водяным паром, а затем открывают затвор 1. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1, 3, 13, 15 – затворы; 2, 14 – бункеры; 4, 9 – приводы; 5 – распределитель угля; 6 – перемешивающее устройство; 7 – шахта; 8 – ножи; 10 – скруббер;

11 – колосниковая решетка; 12 – водяная рубашка;

Рисунок 4 – Газогенератор Lurgi.

В шахте газогенератора поддерживают давление

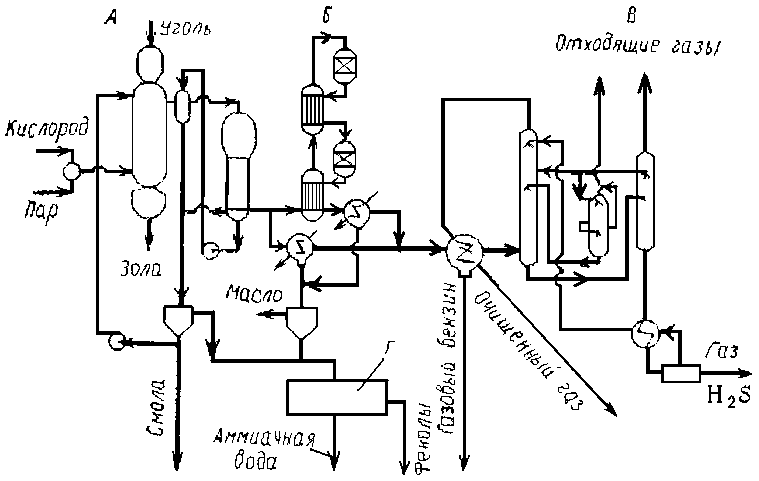

Аналогично осуществляют выгрузку золы из бункера 14. Типичный газогенератор Lurgi имеет диаметр 4 – 5 м, высоту 7 – 8 м (без бункеров) и производительность по углю 600 – 1000 т/сутки. На рисунке 5 показана принципиальная технологическая схема газификации угля по методу Lurgi. В таблице 2 приведены основные показатели схемы газификации по методу Lurgi [3].

А – производство газа; Б – конверсия оксида углерода; В – очистка газа от диоксида углерода метанолом; Г – извлечение фенолов из сточных вод;

Рисунок 5 – Схема газификации угля в плотном слое по методу Lurgi.

Наряду с отмеченными выше достоинствами метода Lurgi следует указать, что в этом процессе приходится компримировать кислород, а не конечный газ, что значительно проще в технологическом отношении. Недостатки метода Lurgi: жесткие ограничения по размерам частиц – не менее 5 мм (так как при большом содержании мелочи снижается производительность аппарата); наряду с газификацией происходит термическое разложение топлива с образованием продуктов полукоксования, которые необходимо извлекать из газа и перерабатывать; низкая степень разложения водяного пара (30 – 40 %), вследствие чего остальное его количество при охлаждении газа конденсируется с

образованием химически загрязненной воды, требующей тщательной очистки.

4.2 Технология Винклера

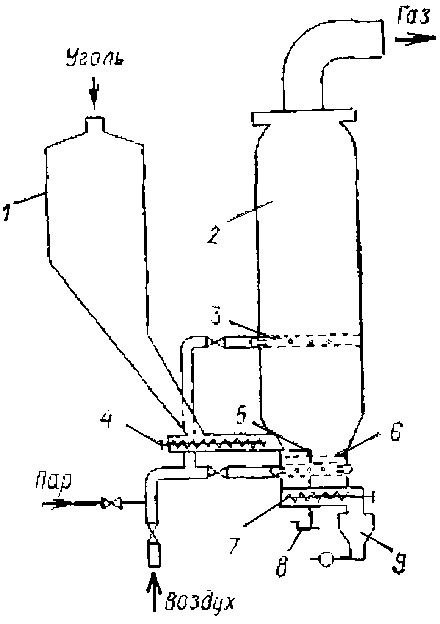

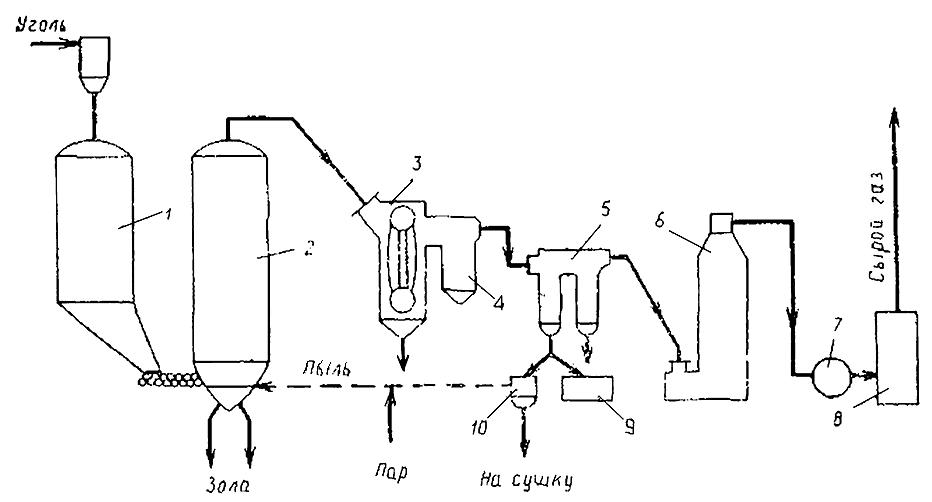

Весьма эффективен и достаточно широко распространен в настоящее время способ газификации мелкозернистого (размер частиц менее 10 мм) топлива в псевдоожиженном слое (метод Winkler). В различных странах мира имеется 16 промышленных установок, на которых эксплуатируется около 40 агрегатов этого типа. Метод имеет существенные достоинства: возможность непрерывной подачи топлива в газогенератор; интенсивную теплопередачу и хорошее перемешивание, обеспечивающее изотермический режим в реакционной зоне; простоту регулирования температуры и высокую производительность аппарата. Наиболее предпочтительными топливами для газификации по этому методу являются бурые и реакционноспособные каменные угли, буроугольный кокс или полукокс.

Газогенератор рассматриваемого типа (рисунок 6) работает при атмосферном давлении и имеет диаметр 5,5 м, высоту 23 м и производительность до 1100 т угля в сутки (или 3000 м3 газа на 1 м2 сечения шахты в час). Дробленый и подсушенный уголь из бункера 1 шнеком 4 подают на распределительную решетку 6. С помощью первичного паровоздушного дутья, подаваемого под решетку, топливо переводится в псевдоожиженное состояние и газифицируется в шахте 2. Вторичное дутье через фурмы 3 вводят непосредственно в псевдоожиженный слой, чтобы повысить степень использования углерода топлива и газифицировать смолистые вещества, выделяющиеся в нижних слоях реакционной зоны. Твердый остаток – зола – удаляется в сухом виде, поэтому температуру в аппарате поддерживают не выше 1100 °С (ниже температуры плавления золы). Часть золы (

| Показатель | Метод Lurgi | Метод Winkler | Метод Koppers-Totzek | |

| 1 | 2 | 3 | 4 | |

| Производительность газогенератора | ||||

| по сухому углю, т/ч | 40 – 75 | 20 – 35 | до 40 | |

| по сухому газу, м3/ч | 75000 | 60000 | 50000 | |

| Коэффициент использования углерода, % | 90 | 85 | 89 | |

| КПД газификации, % | 75 – 85 | 65 – 85 | 65 – 85 | |

| Температура, °С | ||||

| в зоне реакции | 750 – 1100 | 820 – 1100 | 1300 – 1700 | |

| газа на выходе | 260 – 430 | 900 – 950 | 1100 – 1200 | |

| Время пребывания топлива в газогенераторе, сек | ≈ 5000 | 100 – 500 | ≈ 1 | |

| Расход | ||||

| угля, кг на 1000 м3 сухого газа | 800 – 650 | 750 – 610 | 660 – 560 | |

| кислорода, м3 на 1000 м3 (СО+Н2) | 210 – 250 | 300 – 350 | 400 – 500 | |

| Выход сухого газа, м3 на 1 т угля | 1200 – 1500 | 1350 – 1650 | 1500 – 1800 | |

| Теплота сгорания газа, кДж/м3 | 11900–16300 | 7500 – 9400 | 10300 –11700 | |

| Состав сухого газа, % (об.) | ||||

| CO2+H2S | 25 – 31 | 17 – 22 | 10 – 18 | |

| CO | 17 – 25 | 31 – 35 | 50 – 60 | |

| H2 | 40 – 42 | 32 – 43 | 29 – 34 | |

| CH4 | 9 – 10 | 0,5 – 1 | 0,1 | |

| N2 | 0,5 – 1 | 1 – 19 | 1 – 2 | |

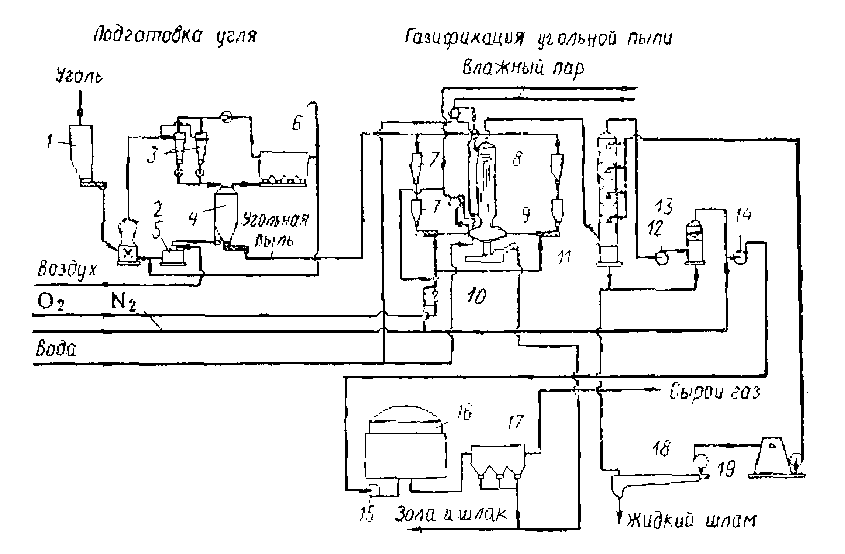

4.4 Метод Тексако

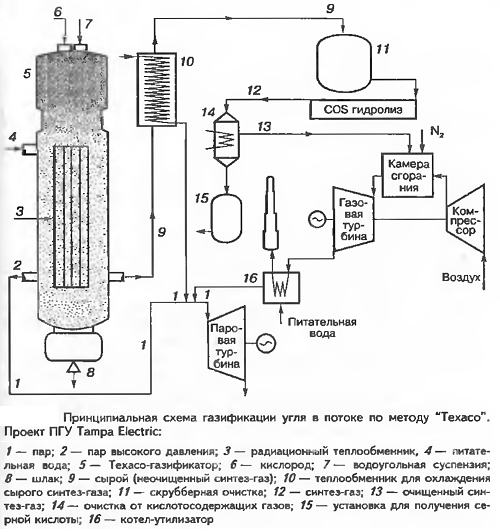

Сущность газификации угля по методу Тексако (рисунок 10) заключается в следующем: в верхнюю часть цилиндрического газогенератора под давлением 20 – 40 бар подают кислород и водоугольную суспензию. Процесс газификации угля завершается в потоке в течение нескольких секунд при температурах 1350 – 1500 °С. Далее продукты газификации поступают в камеру охлаждения, в которой жидкий шлак высаживается в водяную ванну, а газы отводятся в систему охлаждения и очистки. Кислород получается из воздуха в разделительных установках, а выделяющийся азот подается в камеру сгорания газотурбинной установки [4].

1 – пар; 2 – пар высокого давления; 3 – радиационный теплообменник;

4 – питательная вода; 5 – Техасо-газификатор; 6 – кислород; 7 – водоугольная суспензия; 8 – шлак; 9 – сырой (неочищенный синтез-газ); 10 – теплообменник для охлаждения сырого синтез-газа; 11 – скрубберная очистка; 12 – синтез-газ; 13 – очищенный синтез-газ; 14 – очистка от кислотосодержащих газов;

15 – установка для получения серной кислоты; 16 – котел-утилизатор;

Рисунок 10 – Принципиальная схема газификации угля в потоке по методу «Техасо».

Процесс разработан американской компанией «Texaco» в 1950-е годы для переработки тяжелых нефтяных остатков. В 1970-е годы разработана модификация аппарата «Texaco» для газификации водоугольной суспензии, которая активно используется в установках малой и средней мощности.

Газификация топлива производится в цилиндрическом аппарате в пылевом потоке на кислородном дутье под высоким давлением. Подаваемый кислород производится воздухоразделительной установкой. Газогенератор работает при температуре 1260 – 1430 ºС, давлении 3 – 4 МПа. Подача водоугольного топлива и кислорода осуществляется в верхнюю часть реактора. Концентрация топлива в смеси должна составлять 60 – 70 %.

Время нахождения частиц топлива в реакторе – несколько секунд. Зола, удаляемая из газогенератора в виде расплавленного шлака, безопасна и поэтому может быть отправлена на захоронение. Параметры процесса газификации таковы, что сырой газ богат водородом и оксидом углерода, причем СО > Н2 (по массе). Высокотемпературный среднекалорийный газ может быть охлажден двумя способами: прямым и косвенным.

При прямом методе (рис. 11а) генераторный газ быстро охлаждается водой. Сырой газ отбирается из нижней части реактора и проходит по трубке, погруженной в бассейн с водой. Далее, проходя через воду, газ охлаждается и очищается от содержащихся в нем шлака и частиц сажи. Затем газ выходит из сосуда через канал в боковой стенке и направляется на последующее охлаждение и очистку или для прямого использования. Большинство газогенераторов

«Texaco» имеют такую систему очистки. Главные преимущества такой схемы дешевизна и надежность, но с другой стороны, низкая эффективность.

При схеме с полной утилизацией теплоты (рис. 11б), сырой газ из зоны газификации поступает в радиационный теплообменник, находящийся в газогенераторе, где охлаждается с 1400 ºС до 700 ºС. Выделившаяся при этом тепловая энергия используется для производства пара высокого давления. Частично охлажденный генераторный газ отбирается из нижней части газогенератора и поступает в два параллельных конвективных теплообменника, где его температура снижается до 430 ºС, дополнительно вырабатывая пар высокого давления.

11а 11б

11а – с прямым способом охлаждения генераторного газа,

11б – с косвенным способом охлаждения генераторного газа;

Рисунок 11 – Газогенератор «Texaco».

Содержащиеся в горючем газе пыль и соляная кислота удаляются в системе мокрой очистки. Очищенный генераторный газ подают для сжигания в камеру сгорания газотурбинной установки. Образующийся жидкий шлак стекает вниз на дно газогенератора, откуда удаляется в водяную ванну, где затвердевает, и далее может быть использован в строительной промышленности.

Поточные газогенераторы, в которых используется ВУТ, в том числе аппараты «Texaco», имеют больший расход кислорода, чем газогенераторы, использующие в качестве топлива угольную пыль.

После того, как водоугольное топливо попало в газогенератор, не возникает необходимости осуществлять впрыск дополнительного пара.

К преимуществам процесса «Texaco» можно отнести: возможность использования в качестве топлива относительно дешевых высокозольных углей различных марок; отсутствие побочных продуктов (смол, конденсирующихся углеводородов); утилизация значительной части вторичных энергоресурсов; небольшой объем образующихся сточных вод.

Но существуют и недостатки: необходимость применения систем автоматического регулирования с малым (доли секунды) временем срабатывания; значительный унос частиц топлива с генераторных газом; относительно невысокая производительность реакторов; использование в качестве газифицирующего агента кислорода.