Реферат. Буровые долота. Реферат по курсу Бурение на тему

Скачать 1.49 Mb. Скачать 1.49 Mb.

|

|

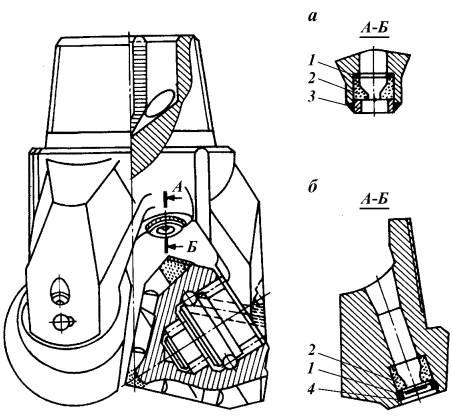

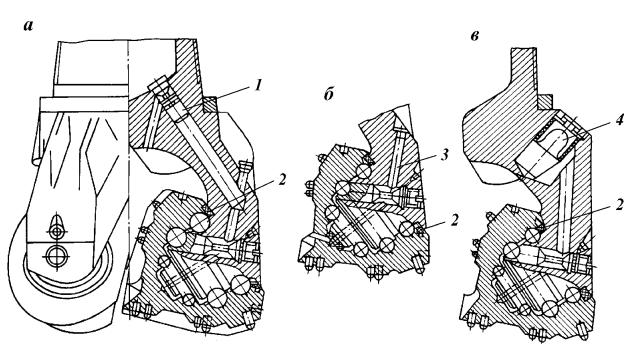

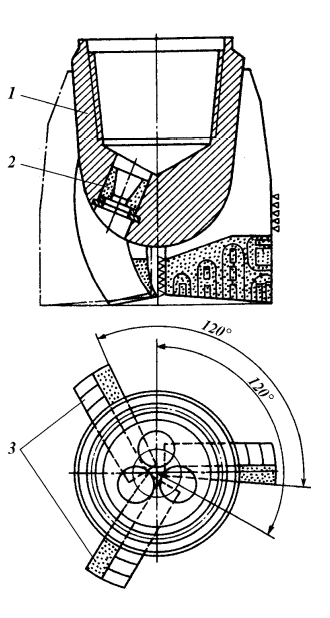

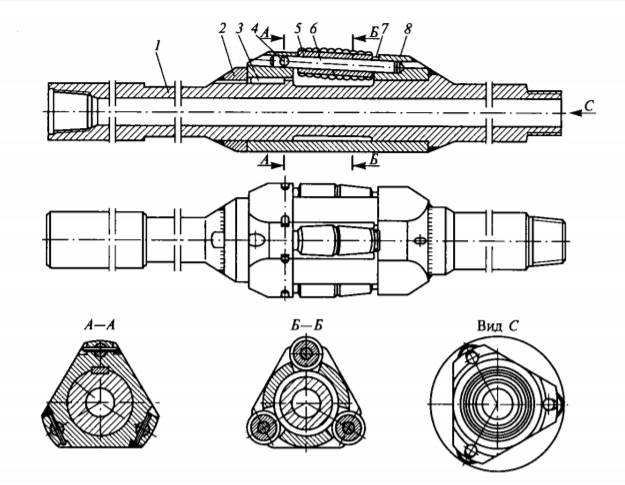

Московский государственный университет им. М. В. Ломоносова _____________________________________________________________ Геологический факультетРеферат по курсу «Бурение» на тему: Породоразрушающий инструмент. Характеристика шарошечных, лопастных, алмазных долот, долот специального назначения. Учёные, их труд в этом направлении.. Выполнил:. Студент Преподаватель: Москва 2020 ОглавлениеВведение 3 1.ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ 4 2. КЛАССИФИКАЦИЯ БУРОВЫХ ДОЛОТ 4 3.ШАРОШЕЧНЫЕ ДОЛОТА 6 4.АЛМАЗНЫЕ ДОЛОТА 13 5.ЛОПАСТНЫЕ ДОЛОТА 17 РЕЖУЩИЕ ЛОПАСТНЫЕ ДОЛОТА 17 ИСТИРАЮЩЕ-РЕЖУЩИЕ ДОЛОТА 18 6.ДОЛОТА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ 20 7.Разработка и производство буровых инструментов 22 Заключение 24 Список использованной литературы 25 ВведениеДолота широко применяются во многих сферах, где требуется пробурить грунт. К примеру, если нужно сделать колодец или же собрать информацию о составе почв и дать им оценку. Нефтяная и газовая промышленность не в состоянии обойтись без этого породоразрушающего оборудования, так как именно оно позволяет наиболее эффективно производить бурение скважин различного размера и глубины. ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТБуровые долота в процессе вращательного бурения могут оказывать различное воздействие на горную породу. В зависимости от способа отделения частиц горной породы от ее массива на забое различают долота: дробящего (ударного) действия; дробяще-скалывающего (ударно-сдвигающего) действия; истирающе-режущего действия; режуще-скалывающего действия. Бурят нефтяные и газовые скважины в основном долотами, разрушающими всю поверхность забоя. Такие долота относят к породоразрушающим инструментам сплошного бурения. В разведочном и поисковом бурении в определенных интервалах отбирается образец породы в виде столбика (керна) с помощью бурильных головок, разрушающих породу по кольцу. Для разбуривания цементных пробок, зарезки новых стволов при многозабойном бурении, расширения пробуренных скважин и других работ применяют специальные буровые долота. Конструктивное оформление бурового породоразрушающего инструмента основано на реализации способа воздействия на горную породу и зависит от его назначения. Наибольшее распространение в практике буровых работ получили породоразрушающие инструменты следующих типов:шарошечные долота дробяще-скалывающего и дробящего действия для бурения пород любой твердости. В зависимости от конструктивного исполнения при разрушении горной породы производится ударное, или сдвигающее и ударное воздействие на забой вооружением шарошки. На шарошечные долота приходится более 90 % общего объема бурения; алмазные и твердосплавные буровые долота истирающе-режущего действия для бурения твердых, но хрупких пород. Особенно эффективны алмазные долота при бурении крепких пород на больших глубинах; лопастные долота режуще-скалывающего действия для бурения мягких и пластичных пород роторным способом. Буровое долото испытывает при работе значительные статические и динамические осевые нагрузки и действие переменного крутящего момента. Поэтому их конструкция должна быть рассчитана на экономически обоснованный срок службы, так как долото является инструментом одноразового использования. Восстановление долот экономически не оправдывается при современной технике их производства. Попытки создания долот со сменными рабочими органами до настоящего времени не дали положительных результатов. КЛАССИФИКАЦИЯ БУРОВЫХ ДОЛОТБуровые долота классифицируются как по назначению, так и по характеру взаимодействия с горной породой. По назначению они подразделяются на долота для сплошного бурения, керноприемные устройства и инструмент специального назначения. Первые воздействуют практически на всю площадь забоя, вторые – только на его периферийную часть. Инструмент специального назначения применяется для разбуривания цементного камня, металла, расширения скважины и т.п. По характеру взаимодействия с горной породой есть долота дробяще – скалывающего действия и режуще – скалывающего действия. К первым относятся практически все шарошечные долота (кроме одношарошечных); ко вторым – одношарошечные, лопастные, долота типа ИСМ и алмазные. Долота делятся по: Назначению для сплошного бурения для бурения с отбором керна По исполнению пикообразные лопастные торцовые (фрезерные) шарошечные По воздействию на породу режуще - скалывающего типа (лопастные) дробяще - скалывающие типа (шарошечные) режуще - истирающего типа (ИСМ, алмазные) В зависимости от числа рабочих органов шарошечные долота бывают одно-, двух-, трех-, четырех-, шести- и многошарошечные. Наиболее распространен трехшарошечный вариант долота. Конструкция такого долота отличается наилучшей вписываемостью в круглое сечение скважины трех конических шарошек, обеспечивающих оптимальное центрирование и устойчивость долота и т. д. По количеству шарошек: одношарошечные, двухшарошечные, трехшарошечные По расположению и конструкции промывочных или продувочных отверстий: Ц - долото с центральной промывкой Г - долото с боковой промывкой. П - долото с центральной продувкой ПГ - долото с боковой продувкой. По конструкции опор шарошек: В - на подшипниках качения. Н - на одном подшипнике скольжения (остальные подшипники качения ) У - герметизация опоры с маслонаполнением А - на двух или более подшипниках скольжения. Литерами А маркируются долота для низкооборотного бурения ( до 150 об/мин), Н - для среднеоборотного бурения ( от 150 до 400 об/мин ), В - для высокооборотного бурения ( более 400 об/мин). ШАРОШЕЧНЫЕ ДОЛОТАШарошечные долота изготовляют с различным числом шарошек. В свою очередь, шарошки могут быть одно-, двух- и трехконусными со смещением или без смещения оси вращения относительно оси долота. Несмотря на их большое разнообразие, конструктивно шарошечные долота выполнены однотипно. Шарошечное долото представляет сложный механизм. В процессе его изготовления обеспечивается выполнение 414 размеров. Размерные цепи долот состоят из 224 звеньев, геометрически связанных линейными и угловыми размерами, выполняемыми по различным системам допусков и посадок. В зависимости от размеров долото изготовляют секционным или цельнокорпусным. На рис. 1.1 показано секционное трехшарошечное долото с центральным промывочным каналом. Корпус секционного долота образуется при сварке лап 1, выполненных в виде отдельных секций. Корпус долота снабжен в верхней части ниппельной конической присоединительной резьбой. В нижней части лапа снабжена цапфой 3, на которой закреплена шарошка 7, свободно вращающаяся на роликовых 5 и шариковых 6 опорах.   Рисунок 1.1 Шариковая опора дополнительно выполняет функцию замка, так как шары предотвращают возможность осевого перемещения шарошки. Шары вводятся через специальный канал в цапфе, который впоследствии закладывается пальцем 2. Палец, в свою очередь, закрепляется от проворота штифтом 4, и его торец приваривается к лапе. Цельнокорпусное шарошечное долото (рис. 1.2) имеет корпус 1, к которому приварены лапы 2. В нижней части корпуса размещается промывочная плита 3. Цельнокорпусные долота имеют присоединительную кони- ческую резьбу муфтового типа. Конструкция остальных деталей цельнокорпусного долота аналогична элементам секционного долота.  Рисунок 1.2 Промывочные каналы шарошечных долот, направляющие жидкость на забой скважины между шарошками или по центру, могут иметь различные форму, расположение или количество в зависимости от назначения, типа и размера долота. Наибольшее распространение получили промывочные каналы двух типов: в виде одного отверстия, расположенного в центре, в долотах диаметром до 161 мм; с центральным и боковыми каналами в каждой лапе в долотахдиаметромсвыше161 мм. Рабочая поверхность шарошек долота снабжается зуб- чатыми венцами, расположенными концентрически в определенной последовательности с гладкими впадинами. Вооружение зубчатых шарошек выполняется как одно целое с телом шарошки; в штыревых долотах шарошка армируется породоразрушающими элементами из твердого сплава; шарошки также могут иметь комбинированное зубчато-штыревое вооружение. Интенсификация разрушения забоя долотом особенно в мягких породах может быть повышена за счет эффективного использования энергии струи промывочной жидкости. Для этой цели в корпус долота встраиваются профилированные насадки, при движении через которые поток промывочной жидкости приобретает большую скорость. Чем выше скорость истечения жидкости из насадки, тем больше гидромониторный эффект, скорость бурения и проходка на долото. На рис. 1.3 показана конструкция трехшарошечного гидромониторного долота. В нижней части промывочного канала расположены сменные насадки 2, изготовленные из твердых сплавов или керамики. Наибольшее распространение получили насадки с коноидальным каналом, имеющим форму очертания сжатой струи для повышения коэффициента расхода. Насадки уплотняются с помощью круглых резиновых колец 1 и крепятся втулкой 3 или упорным пружинным кольцом 4.   Рисунок 1.3 Повышение эффективности гидромониторных шарошечных долот достигается за счет уменьшения расстояния от насадки до забоя. Наилучшие результаты получены при уменьшении расстояния до 20 мм. Благоприятным является также расположение оси насадки под некоторым углом ( 8°) в сторону, противоположную вращению долота. Зачастую опора шарошечного долота определяет ресурс его рабочего времени и, следовательно, продолжительность одного долбления. Долота малых размеров в большинстве случаев выходят из строя вследствие износа опор. Поэтому продолжительность безаварийной работы долота во многом зависит от стойкости опорных элементов шарошки. В современных серийных шарошечных долотах шарошки снабжаются шариковыми и роликовыми опорами, а также опорами скольжения в различных комбинациях. На рис. 1.4 показаны наиболее распространенные варианты выполнения опор шарошек в зависимости от конструкции и размеров долот. Комбинации подшипников следующие: радиально-упорный шариковый подшипник и два подшипника скольжения; два шариковых подшипника один роликовый подшипник, один шариковый и один подшипник скольжения; один шариковый и один роликовый подшипники; два роликовых подшипника и между ними шариковый подшипник; один роликовый и два шариковых подшипника разного размера (один из них замковый), расположенные в нижней части цапфы; два шариковых подшипника одного размера (оба замковые) и один роликовый подшипник; два шариковых подшипника разного размера (один замковый), расположенные в верхней части цапфы, и один роликовый подшипник; три шариковых подшипника разного размера; подшипники: скольжения, шариковый, роликовый. Двухрядные опоры: ролик − опора скольжения (см. рис. 1.4, а), шарик − шарик, шарик − ролик (см. рис. 1.4 , в) применяются главным образом в долотах диаметром менее 145 мм. Трехрядные опоры с двумя радиальными роликовыми подшипниками и шариковым замковым рядом (см. рис. 1.4, г) или с опорой в виде подшипника скольжения (см. рис. 1.4, б) применяются при конструировании долот для бурения с высокими осевыми нагрузками и большими скоростями вращения. Трехрядные опоры, включающие роликовый подшипник и два ряда шариковых подшипников (см. рис. 1.4, д, е) применяют в долотах диаметром 145−190 мм.   Рисунок 1.4 Трехрядные шариковые опоры имеют ограниченное применение, так как они не оправдывают сложности их изготовления. Четырехрядные опоры применяются в долотах диаметром более 214 мм. В последнее время во ВНИИБТ и других организациях созданы долота с герметизированной опорой, заполняемой во время сборки долота консистентной смазкой. Наиболее перспективным следует считать создание шарошечных долот с лубрикаторами, обеспечивающими подвод смазки к опорам шарошек в течение всего времени работы долота на забое. На рис. 1.5 показаны три схемы герметизации опор долота. Для нормальной работы уплотнения опоры снабжаются компенсирующими устройствами, выравнивающими перепад давления при спуске долота в скважину. Для этого лапа долота снабжается компенсатором в виде поршневого лубрикатора 1 (см. рис. 1.5, а), фетрового фильтра 3 (см. рис. 1.5, б) или эластичной диафрагмы 4 (см. рис. 1.5, в). Смазка в лапах долота изолируется от внешней среды разделителем, к поверхности которого имеется доступ промывочной жидкости. По мере увеличения перепада давления за счет разности давлений на разделителе и опоре смазка постепенно выдавливается наружу. Уплотнительная манжета 2 должна герметизировать опору со стороны торца шарошки и снижать до минимума расход смазки через зазоры между манжетой и шарошкой. Опыт бурения показал, что наилучшую компенсацию обеспечивает конструкция, не имеющая подвижных элементов, способных заклиниваться при перемещении (см. рис. 1.5, в).  Рисунок 1.5 Для бурения пород различной твердости изготовляют трехшарошеч- ные долота двух типов: 1)со смешенными осями цапф лап относительно оси долота; 2)без смещения осей цапф лап относительно оси долота. Буровые долота со смещенными осями цапф лап относительно оси долота, кроме дробящего действия, производят скалывание породы за счет проскальзывания зубьев или штырей шарошек относительно забоя. Оси вращения шарошек могут быть смещены по направлению вращения ωä долота или против него для увеличения скольжения. На рис. 1.6, а показано положительное смещение; на рис. 1.6, б − отрицательное. Значения смещения k и угла разворота β выбирают в зависимости от типа и размера долота.  Долота типа М (рис. 1.7, а) предназначены для бурения мягких несцементированных малоабразивных пород, поэтому они снабжены двухили трехконусными самоочищающимися шарошками со смещенными в сторону вращения долота осями цапф относительно оси долота. Шарошки имеют крупные зубья большой высоты, длины и шага с малыми углами заострения. Угол наклона оси шарошки к оси долота 55−57°30′, что позволяет вписывать в заданный диаметр шарошки больших размеров. Форма забоя вы- пукло-вогнутая. Долота типа МС (см. рис. 1.7, а) применяются для бурения мягких, перемежающихся с более твердыми прослойками малоабразивных пород. Их шарошки двух- и трехконусные с самоочищающимися зубьями. Смещение осей шарошек у долот типа МС меньше, чем у долот типа М. Долота типа С (рис. 1.7, б) используются для бурения малоабразивных пород средней твердости. Шарошки у долот типа С двух- и трехконусные, самоочищающиеся, со смещением осей цапф в сторону вращения долота. Зубья шарошек короче, с меньшим шагом и большими углами заострения, чем у долот типов М и МС.  Для бурения мягких и средних по твердости пород, но обладающих высокой абразивностью, применяются долота типов М3, МС3 и С3. Эти долота по конструктивным параметрам аналогичны долотам типов М, МС и С, но вместо литых зубьев в шарошки запрессованы твердосплавные штыри с клиновидной рабочей поверхностью. Буровые долота дробящего (ударного) действия типов СТ, Т, ТК и К изготовляются без смещения осей цапф лап относительно оси долота. Породы разрушаются главным образом за счет динамического воздействия твердосплавных штырей и зубьев шарошки по забою скважины. АЛМАЗНЫЕ ДОЛОТААлмазные долота, применяемые для бурения скважин сплошным забоем, представляют собой цельный стальной корпус 1 с присоединительной конической резьбой, к которому прикрепляется фасонная алмазонесущая головка-матрица 2 (рис. 2.1). По характеру закрепления и размещения алмазов в матрице различают долота одно-, многослойные и импрегнированные (с объемным размещением мелких алмазов в теле матрицы). По форме торца алмазные долота разделяются на плоские, выпуклые,вогнутые, выпукло-вогнутые, выпукло-конусные, двоякоконусные, ступенчато-конусные, комбинированные. В свою очередь, выпуклые и выпукло-вогнутые долота могут быть сферическими или грушевидными. Профиль долота должен соответствовать форме естественного износа. При бурении абразивных пород этой форме соответствует профиль выпукло-конусных долот. Поэтому эта форма получила наибольше распространение. Разновидностью алмазных долот являются PDC-долота (Polycrystalline Diamond Cutter Bits). Особенностью этого инструмента, изготовленного по новейшей технологии в отрасли, является то, что долота изготавливаются из высококачественной стали и армируются алмазными поликристаллическими резцами. PDC-долота бывают шарошечными, лопастными, фрезерными. Размер и количество резцов зависит от числа лопастей или шарошек, а также диаметра долота. Долота PDC, обладающие высокой износостойкостью, демонстрируют скорость проходки, превышающую в 2–3 раза скорость, достигаемую обычными шарошечными долотами. Универсальность этих долот позволяет с их помощью бурить скважины для добычи нефти и газа, для снабжения населения водой или делать геотермальные скважины для работы тепловых насосов.  Рисунок 2.1 Современные конструкции алмазных долот имеют обратный конус в центральной части с углом при вершине от 55 до 120°. Конусный керн, образующийся при бурении, разрушается от вибрации и выносится через промывочные канавки. Однако при бурении крепких пород зависание долота на керне приводит к разрушению центра долота, так как резание породы в центральной части забоя практически отсутствует. Периферийная часть алмазного долота представляет собой сферическую поверхность, переходящую по мере удаления от торца в цилиндрическую. Цилиндрическая часть производит калибровку стенок скважины. Диаметр алмазных долот на 1,5–2,5 мм меньше диаметра шарошечных и лопастных долот тех же номинальных размеров. Это объясняется тем, что при бурении шарошечными долотами на стенках скважины образуются спиралевидные выступы, уменьшающие проходное сечение скважины. Алмазные долота различаются также по форме промывочных каналов. Известны долота с центральной или торцовой промывкой; с сужающимися расширяющимися промывочными каналами; радиальными, касательными, спиральными промывочными каналами. Форма промывочных каналов и их сечение выполняются так, чтобы обеспечить хорошее удаление частиц выбуренной породы, охлаждение и очистку рабочей части головки долота. Наиболее современными, с точки зрения охлаждения алмазов, являются долота со ступенчатой поверхностью и радиальными сужающимися каналами. По расположению алмазов на рабочей поверхности различают долота с радиальной, шахматной, концентрической, спиральной схемами размещения. Выбор схемы размещения определяется механическими свойствами породы, системой промывки, размерами, формой и сортностью алмазов. Рабочая поверхность долота оснащается алмазами различных размеров. Размеры их для калибрующей части 0,1–0,25 карата1; для торцовых поверхностей 0,2–0,34 карата; для конусных поверхностей 0,1–0,25 карата. Количество зерен алмазов, устанавливаемых на поверхности долота диаметром 140 мм, составляет 1000–1100; в долотах диаметром 212 мм – до 2000. На одно долото расходуется от 200 до 700 карат алмазов. Алмаз является самым твердым из всех известных минералов и искусственных веществ. Непревзойденная твердость и высокая износостойкость обусловили его широкое применение в технике. По химическому составу алмаз является чистым углеродом. Плотность его колеблется от 3470 до 3540 кг/м3. Алмаз довольно хрупок. При высоких температурах (2000– 3000 °С) алмаз без доступа кислорода превращается в графит. В воздухе алмаз сгорает при температуре 850–1000 °С. Алмазы в первую очередь разделяются на ювелирные и технические. В природе значительно чаще встречаются агрегатные разновидности алмазов: борт, карбонадо, баллас, конго. В бурении обычно применяют агрегатные разновидности алмазов. Карбонадо, тонкозернистые плотные агрегаты буровато-черного цвета, имеют наибольшую прочность и встречаются очень редко. С точки зрения использования в бурении они стоят на первом месте. На втором месте стоят бесцветные и желтоватые балласы, имеющие большую крепость благодаря наружной твердой оболочке толщиной около 1 мм. Третье место занимает борт, обладающий небольшой крепостью вследствие трещиноватости кристаллов. В настоящее время борт – основное сырье для изготовления буровых долот, так как он встречается часто и имеет невысокую цену, идет в основном на изготовление абразивного сырья. Используется три способа изготовления алмазных долот: чеканка крупных алмазов, заливка и метод порошковой металлургии. Чеканка является старейшим способом изготовления кольцевых коронок и представляет собой ручное закрепление алмазов в заранее приготовленные гнезда в металлической основе. Чеканка малопроизводительна и в настоящее время используется редко. Способ заливки заключается в том, что в угольную или графитовую форму по определенной схеме раскладываются алмазы, а затем форму заливают легкоплавким сплавом. Отлитое кольцо-матрица припаивается к готовому корпусу долота или непосредственно при его литье. Недостатком способа является низкое качество матриц. Способ порошковой металлургии – наиболее прогрессивный. Изготовление алмазных долот по этому способу сводится к следующим операциям. Готовят смесь порошков-шихты, раскладывают алмазы в разборную пресс-форму, засыпают шихту в пресс-форму, прессуют шихту, спекают матрицу, обрабатывают долото. Для изготовления шихты в качестве основного материала обычно используется карбид вольфрама (90–95 %), а связывающим металлом является кобальт (5–20 %). В качестве основного металла используются также порошковый вольфрам, ферромолибден, никель. Связывающими материалами могут быть сплавы меди и цинка в различных соотношениях. Раскладка алмазов в пресс-форму проводится вручную с помощью пинцета или вакуумного карандаша по определенной схеме. Выбор схемы раскладки зависит от конструктивных особенностей алмазного долота. После засыпки шихты в пресс-форму и прессования долото помещают в электрическую печь и разогревают до определенной температуры в водородной среде в зависимости от состава матрицы. Обычно температура спекания 650–1300 °С, выдержка 1–2 ч. После остывания долото подвергается механической обработке: обта- чивают корпус, нарезают резьбу, изготовляют промывочные каналы. Иногда рабочая поверхность алмазных долот обрабатывается пескоструйным аппаратом для получения нужного оголения алмазов. Абсолютное значение оголения находится в пределах 0,1–0,75 мм. Корпус алмазного долота изготовляют из конструкционной углеродистой или хромистой стали марки 40Х с содержанием углерода 0,35– 0,4 %. ЛОПАСТНЫЕ ДОЛОТАЛопастные долота могут быть режущего и истирающережущего типов. РЕЖУЩИЕ ЛОПАСТНЫЕ ДОЛОТА Лопастные долота режущего типа выпускаются двух основных видов: двухлопастные 2Л и трехлопастные 3Л. Лопастное долото состоит из стального штампованного или литого корпуса с конической присоединительной резьбой и лопастей, отштампованных или отлитых вместе с корпусом, присоединенных или приваренных к нему (рис. 3.1). Лопасти выполняются со скосом боковых граней под углом 3–5°, направленным в сторону, противоположную вращению. В зависимости от твердости пород лопасти заправляются под различными уг лами, отличающимися формой передней грани, ее наклоном относительно плоскости, перпендикулярной к оси долота. Угол наклона грани относительно этой плоскости называется углом резания. В центре долота делается вырез для улучшения его работы, так как разрушение породы в этой зоне затруднено.  Рисунок 3.1 Корпус и лопасти долота выполняются из среднеуглеродистых нелегированных или малолегированных конструкционных сталей. Передняя и боковая грани лопастей для увеличения стойкости армируются твердым сплавом. После приварки лопастей к корпусу на передней и боковой гранях ее вырезают канавки, дно которых наплавляется крупкой зернистого твердого сплава – релит. В армированные пазы укладываются твердосплавные пластины. Для этого применяют твердый сплав на основе карбида вольфрама типа ВК8. Затем поверхности лопасти и пластины твердого сплава заплавляют чугунным припоем с крупкой твердого сплава с помощью ацетилено-кислородного пламени. Для снятия напряжений после сварки и наплавки долото подвергают нормализации. После этого на корпусе долота нарезают присоединительную резьбу, производят подгонку размера по диаметру и заправку лезвий долота в соответствии с назначением. Трехлопастные долота типа 3ЛГ диаметром от 118 до 445 мм имеют три промывочных канала, в которые могут быть установлены гидромониторные насадки. Двухлопастные долота типа 2Л выпускают диаметром от 76 до 161 мм. Для упрощения изготовления и удобства при эксплуатации лопастные долота 3Л и 2Л нескольких размеров изготовляют с одинаковым корпусом. Разновидностью лопастных долот являются долота типа РХ (рыбий хвост), изготовляемые больших диаметров (от 490 до 640 мм) по требованию заказчика для бурения мягких и средних пород. Долото типа РХ представляет собой поковку из стали марки 40. Верхняя часть долота снабжена замковой резьбой для присоединения к колонне бурильных труб. В нижней части долото имеет форму лезвия, заправленного в виде рыбьего хвоста. Лопасти долота армируются твердым сплавом. Долото типа РХ поддается реставрации по мере износа рабочего лезвия и поэтому используется многократно. ИСТИРАЮЩЕ-РЕЖУЩИЕ ДОЛОТА Долота истирающе-режущего действия предназначены для бурения вязких, мягких и средних по твердости пород с абразивными пропластками. Долото типа ИР (рис. 3.2) состоит из корпуса 1, приваренных к нему шести лопастей, из которых три нижние – 2, 8 è 9 имеют нормальную высоту и три верхние 5, 6, 7 – укороченную. Режущие кромки лопастей армированы цилиндрическими зубками из твердого сплава типа ВК8. Промежутки между штырями и передняя грань всех лопастей армируются зернистым твердым сплавом – релит. Боковые грани лопастей, калибрующие стенки скважины, также армируются твердосплавными штырями и слоем релита.  Рисунок 3.2 Промывочная жидкость на забой поступает через минералокерамиче- ские насадки 4, вставляемые в дно корпуса долота. Насадки крепятся в корпусе при помощи пружинных колец, которые удерживают их от выпадения в корпус при транспортировке. Насадки герметизируются резиновыми кольцами 3. Долота типа ИР (с обыч- ной промывкой) и типа ИРГ (с гидромониторной промывкой) выпускаются диаметром от 76 до 269 мм. Присоединительные резьбы выполняются шести типоразмеров. Долота типов ДСГ3ЛИР истирающе-режущего и ДСГ3ЛР режуще-скалываю- щего действия обладают преимуществами трехлопастных и долот типа ИР. Поэтому при бурении роторным способом перемежающихся мягких и средней твердости пород они показали лучшие результаты по сравнению с шарошечными долотами. Отличительной особенностью долот типов ДСГ3ЛИР и ДСГ3ЛР является то, что они снабжены тремя лопастями, имеющими три или четыре ступени. Конструктивно эти долота друг от друга отличаются расположением рабочих поверхностей, соотношением диаметров нижних и верхних ступеней, а также схемой армирования лопастей твердым сплавом. Изготовляются долота из штампованного корпуса, к которому строго радиально привариваются три лопасти. Профиль лопастей прямоугольный, шириной 12 мм, с задним углом 45°. Такой профиль снижает размер опорной поверхности долота по мере износа лопастей. Аналогичными по принципу разрушения забоя являются долота типа ИСМ. Эти долота имеют шесть лопастей, расположенных радиально, профиль которых имеет грушевидную форму. Поверхности лопастей армированы твердым сплавом славутич и зернистым твердым сплавом. Долота типа ИСМ показали хорошие результаты при бурении скважин забойными двигателями в породах средней твердости. ДОЛОТА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯРасширители. Применяются для расширения диаметра скважины при проходке долотами сплошного и колонкового бурения, а также для центрирования бурильного инструмента в процессе бурения. Расширители классифицируются по форме их рабочих органов (шарошечные, лопастные и др.), по способу крепления рабочих органов (жесткозакрепленные, разборные и раздвижные), по числу этих органов и типу их вооружения. В настоящее время применяются два вида расширителей: шарошечные и лопастные. Наиболее распространенными являются трехшарошечные расширители (рис. 4.1). Они состоят из корпуса, в котором на осях смонтированы три пары шарошек с небольшой конусностью. Шарошки расположены по окружности под углом 120' друг к другу. Трехшарошечные расширители выпускаются диаметрами 243, 269, 295, 346, 394 и 445 мм.  Рисунок 4.1 Кроме трехшарошечных выпускаются четырех- и шестилопастные расширители, одношарошечные пилотные расширители и наддолотные штыревые расширители. Фрезерные долота. Предназначены для бурения скважин в малоабразивных породах и разбуривания цементных мостов и металла в скважине. Фрезерные твердосплавные спиральные долота выпускаются типа ДФТС (рис. 4.2). Конструктивная особенность этих долот - расположение твердосплавных пластинок по спирали. Рабочая часть долота сферическая.  Рисунок 4.2 Забой промывается через боковые каналы и центральный канал, соединенный отводами с пространством между спиральными лентами. Конструкцией допускается замена изношенных спиралей новыми. При бурении долотами типа ДФТС на забое в центре образуется керн диаметром 3 ... 5 мм, который потом разрушается пластинками твердого сплава, закрепленными в стенке центрального канала, и выносится по двум открытым боковым каналам за спирали. Долота для реактивно-турбинного способа бурения (РТБ). При работе агрегатами РТБ используются серийные трехшарошечные долота и долота типа ДРБ (рис. 4.3), специально разработанные для РТБ. Характерная особенность вооружения шарашек долот типа ДРБ для РТБ - наличие фрезерованных зубьев или твердосплавных зубьев только на периферийных венцах.  Рисунок 4.3 ВНИИБТ разработаны шестишарошечные долота для РТБ: ДРБ12К и ДРБlЗК. У долот типа ДРБ наиболее дорогостоящей деталью является корпус, который целесообразно использовать многократно. Поэтому у этих долот сменные приваренные лапы. Вставные долота для турбинного и роторного бурения без подъема бурильной колонны для смены долота. Сущность способа бурения без подъема бурильной колонны для смены отработанного долота заключается в том, что новое долото спускается, а отработанное поднимается (с помощью каната и специального инструмента - овершота или обратной циркуляции) внутри бурильной колонны. Для турбинного бурения разработана и выпускается специальная конструкция турбобура с вставным ротором, к которому присоединяется вставное долото. Вставное долото состоит из двух основных узлов: механизма долота и режущих шарошечных комплектов. Разработка и производство буровых инструментовЛидерами в области разработки и производства бурового инструмента для нефтегазового комплекса страны сегодня являются российские компании АО «Волгабурмаш» и НПП «Буринтех». Эти крупные предприятия ориентируются на обеспечение шарошечными долотами и долотами с фиксированной головкой, в том числе и алмазными, нефтегазовой отрасли, а это означает, что весь производимый этими предприятиями инструмент должен отвечать ряду специальных требований. Ведь долота обеспечивают бурение скважин глубиной до 6000 м и участвуют в очень сложных технологических процессах, таких как шельфовое бурение или бурение в эксплозивных условиях. Интенсивность буровых работы в этом секторе экономики обязывает поставлять инструмент особой надежности, и это требование находит отражение в усиленных деталях конструкций поставляемого инструмента. Кроме того, в шарошечных долотах опорный подшипник должен быть герметически защищен, поэтому на все долота этого типа устанавливают дополнительные уплотнения. Бурильный инструмент оснащается фрезерным и твердосплавным вооружением. Производятся долота как для бурения сплошным забоем, так и бицентричные, у которых бурение совмещается с расширением диаметра ствола скважины. ЗаключениеВ заключение хотелось бы сказать, что основной вид деформации, под действием которой породы в процессе бурения разрушаются, - вдавливание. При бурении нефтяных и газовых скважин основным инструментом, при помощи которого происходит разрушение горной породы на забое и образуется собственно скважина, является долото. Список использованной литературыБулатов А.И. Техника и технология бурения нефтяных и газовых скважин. - М.: ООО «Недра-бизнесцентр», 2003г. Вадецкий Ю.В. Бурение нефтяных и газовых скважин. М.: «Академия», 2008, 352 с. |