поточные линии хлеба. Поточные линии выпечки хлеба. Реферат По мдк 04. 01 технология выпекания хлеба, хлебобулочных, бараночных изделий и сушки сухарных изделий на тему Паточные линии выпечки хлеба

Скачать 100.6 Kb. Скачать 100.6 Kb.

|

|

МИНЕСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ АЛТАЙСКОГО КРАЯ КРАЕВОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «БЛАГОВЕЩЕНСКИЙ ПРОФЕССИОНАЛЬНЫЙ ЛИЦЕЙ" Реферат По МДК 04.01 технология выпекания хлеба, хлебобулочных, бараночных изделий и сушки сухарных изделий на тему «Паточные линии выпечки хлеба» Выполнила: обучающаяся 3 курса Группа №414 Профессия: Пекарь Алпеева Яна Руководитель: Решотко Н.В Благовещенка 2022 СОДЕРЖАНИЕ

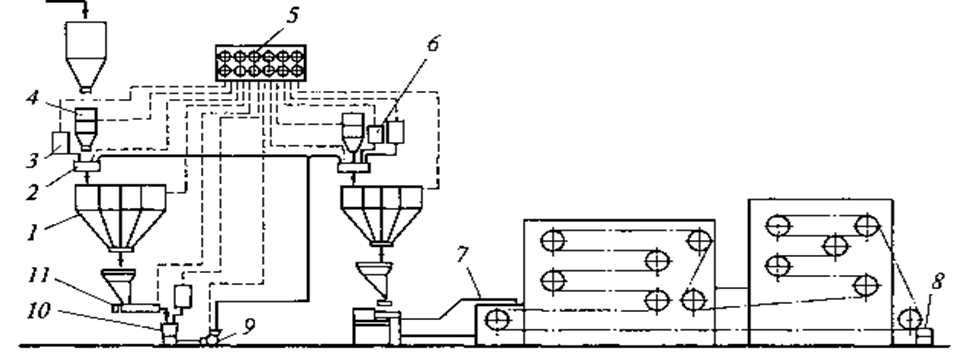

ВВЕДЕНИЕ В процессе комплексной механизации и автоматизации производства отдельные машины и аппараты объединяют в агрегаты и поточные линии. Совокупность специализированных технологических машин, расположенных в соответствии с определенным технологическим процессом и связанных между собой транспортными устройствами, называется поточной линией. При комплексной механизации и автоматизации все основные и вспомогательные производственные процессы механизированы или автоматизированы, включая операции по контролю, регулированию и управлению. Паточные линии выпечки хлеба Механизация и автоматизация производственных процессов при организации поточных линий может быть частичной или комплексной. При частичной механизации или автоматизации поточной линией охвачены только основные производственные процессы. Механизация основного производства затруднена ввиду того, что отечественное машиностроение серийно не выпускает комплексно-механизированные линии для производства хлеба, макаронных и кондитерских изделий. В результате часть поточных линий комплектуется из разрозненных машин и аппаратов. Повышение уровня механизации и автоматизации в хлебопекарной промышленности обычно связано с необходимостью специализации производства и более или менее жесткой фиксации, последовательности и ритма выполнения производственных операций. Поэтому на хлебозаводах внедряются производственные линии двух типов: комплексно-механизированные и автоматизированные линии, предназначенные для специализированного производства основных сортов массовой продукции, к которым относятся формовые сорта хлеба, батоны и круглый подовый хлеб. Объем производства этих видов продукции составляет около 75…85% общего производства хлебных изделий в Российской Федерации, а по отдельным регионам достигает еще большей величины;  механизированные линии для производства хлебных изделий в ассортименте с возможным переходом с одного сорта на другой в пределах определенных ассортиментных групп продукции. По виду выпускаемой продукции и назначению поточные линии хлебопекарных предприятий классифицируются следующим образом: -для производства формового хлеба; -для производства подовых изделий; -для производства мелкоштучных и булочных изделий; -для производства специальных сортов изделий (сухарных и бараночных изделий, соломки, хлебных палочек и др.). По технико-экономическим показателям линии соответствуют современному уровню развития техники, обеспечивают высокую культуру производства, производительность труда и позволяют вырабатывать изделия высокого качества. Агрегат окончательной расстойки представляет собой конструкцию, состоящую из отдельных связанных между собой секций. Внутри секций установлены приводной 6 и натяжные валы 10, 15, кондиционеры и направляющие. Натяжные и поворотные звездочки охватываются двумя «бесконечными» тяговыми цепями 12 с шагом 140 мм, которые своими катками движутся по направляющим. На цепях шарнирно подвешены люльки 13, на каждой из которых закреплены 17 хлебопекарных форм. В разгрузочной секции 2 агрегата смонтирован механизм опрыскивания готовых изделий водой. Выходящая из печи люлька взаимодействует с механизмом включения, в результате подает сигнал на подачу воды в форсунку. Подача воды регулируется электромагнитным клапаном. Выгрузка готовых изделий из форм происходит путем опрокидывания и встряхивания люльки, проходящей через упор опрокидывания и гребенку для встряхивания. Под механизмом выгрузки установлен поперечный конвейер 1 с индивидуальным приводом для передачи выгруженного хлеба на конвейер готовой продукции. К разгрузочной секции примыкают промежуточная секция 5 и отводящий конвейер 9 с индивидуальным приводом. В этой зоне находится рабочее место оператора, контролирующего полную выемку хлеба из форм. Загрузка форм тестом осуществляется в процессе движения конвейера с помощью делительно-укладочной машины. Температурный режим и влажность расстойной среды поддерживаются с помощью кондиционеров. Туннельная печь выполнена на базе печи РЗ-ХПУ и устанавливается непосредственно на расстойные секции агрегата окончательной расстойки на уровне 700 мм от пола. Делительно-укладочная машина представляет собой смонтированную на четырехколесной тележке конструкцию, состоящую из шнекового тестоделителя, загрузочного бункера и механизма смазки форм. Она перемещается возвратно-поступательно по направляющим, установленным под углом 4° к продольной оси люльки расстойно-печного конвейера. Возвратно-поступательное перемещение делительно-укладочной машины осуществляется с помощью непрерывно движущегося двухконтурного цепного конвейера. Линии для производства подовых изделий. Для производства батонов и круглого подового хлеба могут использоваться линии с тупиковыми и туннельными печами. Линия с тупиковой печью для производства батонов содержит тестоприготовительный агрегат 1 бункерного типа, делитель 2 с лопастным нагнетанием, округлительную машину 3 конического типа, шкаф предварительной расстойки 4, закаточную машину 5, маятниковый укладчик 6 заготовок в люльки шкафа окончательной расстойки, конвейерный шкаф расстойки 7 с механизмом выгрузки тестовых заготовок, посадчик заготовок 8 на люльки печи и печь 10 типа ФТЛ-2 с устройством 9 для выгрузки выпеченного хлеба Линия с туннельной печью для производства круглого подового хлеба комплектуется из следующего серийно выпускаемого технологического оборудования: тестоприготовительного агрегата 7, делительной машины 2, округлителя 3, подающего транспортера 4, конвейерного шкафа окончательной расстойки 5 с механизмами для укладки тестовых заготовок в люльки шкафа расстойки и пересадки их на под печи 6 и ленточного транспортера 7 для готовой Участок линии для разделки и формования теста может работать в автоматическом и ручном режимах. При автоматическом режиме тестоделительная машина работает периодически, останавливается на время, необходимое для укладки тестовых заготовок в люльку конвейера шкафа окончательной расстойки. Пуск тестоделителя производится датчиком, расположенным на конвейере печи. Цикл работы рассчитан так, что после укладки в люльку шкафа окончательной расстойки тестовых заготовок датчик включает привод конвейера, который перемещается на один шаг и подводит очередную люльку под загрузку. Во время очередного перемещения конвейера расстойки люлька с расстоявшимися тестовыми заготовками встречает упоры и опрокидывается, а тестовые заготовки перекладываются на сетчатый под печи. Линия для производства батонов по ускоренной технологии имеет существенное отличие от традиционной технологии, заключающееся в том, что брожение теста происходит не в массе, а в сформованных кусках теста после всех механических воздействий на него. Оперативный запас муки хранится в производственном бункере. От аппаратов водоподготовки и дозаторов подаются жидкие компоненты, холодная вода и мука в тестомесильную машину, где в дежах происходит интенсивный замес теста с пониженной до 22….24 оС После замеса по заданной программе тесто поступает в делитель при помощи дежеопрокидывателя. В воронке делителя уровень теста поддерживается автоматически — при его понижении подается сигнал, разрешающий очередной замес. Затем тестовые заготовки обрабатываются в округлителе, проходят кратковременную (10… 15 мин) предварительную расстойку в шкафу и закатываются в машине ленточного типа. После этого укладчик направляет заготовки на люльки расстойно-печного агрегата, где изделия расстаиваются и выпекаются. Работа линии контролируется и регулируется с единого пульта управления, при этом автоматически синхронизируется работа агрегатов, дозируется заданное количество компонентов, регулируется температура воды, подаваемой на замес теста, поддерживаются оптимальные температурно-влажностные параметры в шкафах расстойки по зонам печи. При работе линии механическое воздействие на тесто (деление, округление) происходит сразу после его замеса, при этом пониженная температура замедляет процесс брожения. Тестовые заготовки поступают в шкаф предварительной расстойки, где в них начинается процесс брожения. Затем заготовки проходят последнюю обработку — раскатку и посадку в расстойно-печной агрегат. Только после этого на едином конвейере происходят брожение теста в отдельных кусках и выпечка батонов. Реализация столь «мягкого» процесса производства пшеничных изделий позволила получить заметное улучшение качественных показателей. Линии для производства мелкоштучных и булочных изделий. Для производства обыкновенной и выборгской сдобы, а также других мелкоштучных изделий на предприятиях малой производительности применяются линии с механизацией отдельных процессов: тестоприготовления с дозированием сырья, тесторазделки, предварительной и окончательной расстойки. Формование и раскладка тестовых заготовок на листы, посадка их в шкаф окончательной расстойки, а затем в печь, последующая выемка изделий из печи и отделка поверхности (обсыпка сахарной пудрой, смазка помадой и др.), как правило, производятся вручную. Более высокая степень механизации характерна для поточных линий по производству мелкоштучных и булочных изделий. Такие линии используются в специализированных цехах хлебозаводов. Линия для производства сдобы и булочной мелочи (рис. 7.5) обеспечивает механизацию операций, начиная от приготовления теста и кончая укладкой готовой продукции в лотки. Приготовление теста производится на двух кольцевых конвейерах: опарного 16 и тестового 75 в дежах емкостью 140 л. Каждый конвейер оборудован автоматическими станциями для дозирования муки и жидких компонентов, а также тестомесильной машиной 14 с механизмом для подъема и вращения дежей. Выгрузка опары из дежей опарного конвейера 16 и загрузка ее в дежи тестового конвейера 75, а также загрузка готового теста в делительную машину производятся с помощью двух опрокидывателей 1 и 3. После выгрузки теста дежи очищаются от его остатков деже очистителем 2.Схема линии для производства сдобы и булочной мелочи Куски теста, полученные в делительной машине 13, поступают в округлительную машину 12, а затем в шкаф предварительной расстойки 4. После этого тестовые заготовки поступают в соответствующий каждому виду изделия тестоформующий механизм 11, где они формуются по пять штук в ряд. Затем с помощью выгрузочного механизма 5 заготовки подаются в шкаф окончательной расстойки 6. Регулирование продолжительности расстойки достигается перемещением механизма, переталкивающего листы с тестовыми заготовками. Из шкафа окончательной расстойки листы с заготовками переталкиваются механизмом 7 на подики тупиковой печи 8. Одновременно листы с изделиями выгружаются из печи на транспортер, который подает их в машину 9 для укладки продукции в лотки. После освобождения от изделий листы поступают в машину 10 для очистки и смазки, а затем по транспортеру возвращаются в тестоформующую машину для загрузки. Линия для производства слоеных булочных изделий используется для изготовления изделий широкого ассортимента с различными начинками массой от 0,07 до 0,11 кг. Тесто из месильной машины интенсивного действия после выбраживания в тестовом бункере ковшовым транспортером подается в бункер формовочной машины, к которой подключены холодильные коммуникации. Из этой машины тесто в виде полосы охлажденного слоеного пласта направляется в установку для разделки слоеного теста, где происходят двойная поперечная раскатка пласта, его размораживание с помощью горячего воздуха, продольная и поперечная раскатки, выдача начинки и ручная формовка изделий. Листы с тестовыми заготовками с участка ручной формовки по верхнему транспортеру поступают на стол загрузки в конвейерный шкаф, где они объединяются по три штуки и направляются на двухполочные люльки расстойного шкафа. Продолжительность расстойки около 120 мин. Из расстойного шкафа листы с тестовыми заготовками поступают на участок отделки изделий для Перед загрузкой в печь листы снова комплектуются по 3 шт. на столе, а затем направляются на под туннельной печи. С ленточного транспортера работница вручную сбрасывает изделия в лоток, установленный на штабелере, а пустые листы укладывает на цепной транспортер для подачи в машину очистки и смазки. После этого они транспортером подаются на участок укладки листов. Линия для производства мелкоштучных изделий отличается рациональным сочетанием широты ассортимента изготовляемой продукции и высокой производительностью. ЗАКЛЮЧЕНИЕ В настоящее время в хлебопекарном производстве применяют два вида поточных линий, отличающихся по степени механизации. Выработка хлебобулочных изделий в ассортименте осуществляется на механизированных линиях, позволяющих в пределах ассортиментных групп переходить с производства одного вида продукции на производство другого. Массовые виды продукции (батоны, формовой и круглый подовый хлеб) вырабатывают на специализированных комплексно – механизированных линиях и автоматизированных линиях ИСТОЧНИКИ https://mppnik.ru/publ/501-mashinno-apparaturnye-shemy-potochnyh-liniy-na-hlebozavodah-i-v-pekarnyah.html https://baker-group.net/bread-and-bakery-products/technology-manuals/production-lines-for-bakery-production.html?ysclid=laf7bb9nmv73918039 |